阳极氧化工艺流程图及产污位置图

阳极氧化废水处理方法

阳极氧化废水处理阳极氧化技术作为电镀行业表面处理中常见且主要的技术,在电镀行业中应用广泛。

通常,金属构件如铝件等,为了具有更好的表面特性及光泽度,大部分都需经过阳极氧化处理工序,在其表面覆盖一层致密且具有一定光泽度的金属氧化物薄膜,如镍膜等。

在阳极氧化过程中,通常将待镀的金属如镍等作为阳极,而将被镀的金属构件如铝件等作为阴极,利用电化学法使处于阳极的待镀金属失去电子成为镍离子后,在电场作用下覆盖到被镀的金属构件上,从而完成对被镀金属构件的电镀过程。

通常情况下,在阳极氧化工序之前需要对金属构件利用酸碱进行除油,在阳极氧化之后,则需要对镀件金属构件进行表面封孔处理。

目前,大多数的电镀企业多采用醋酸镍作为封孔剂。

在此过程中,企业会产生大量的除油废水、酸碱废水及含镍废水等。

这些废水中含有国家严格控制的一类污染物镍,因此必须要经过妥善处理后才能排放。

南通某科技有限公司在生产过程会产生一定量的阳极废水,废水中主要含酸碱、磷酸盐、油脂及封孔工段微量镍金属离子等污染成分。

受企业委托,对该企业的废水处理进行了设计及调试工作。

1 项目概况该企业废水可以分为含镍废水与酸碱含油废水两种。

其中含镍废水主要来自封孔镍废水,排放量为30 m3/d,主要污染物为Ni2+,其质量浓度为3~25 mg/L,pH为6~8;酸碱含油废水主要来自前处理阳极废水,排放量为390 m3/d,主要污染物为酸碱、COD、TP、SS、表面活性剂及油脂等,该废水的COD为200~400 mg/L,pH为2~5,SS为150~220 mg/L,TP为50~350 mg/L,石油类质量浓度在80~150 mg/L。

含油废水中的油脂主要为企业使用的机械油、切削油等。

该企业废水经过处理后,要求废水排放指标稳定达到国家《污水综合排放标准》(GB 8978—1996)二级排放标准,即pH为6~9,COD≤100 mg/L,SS≤70 mg/L,石油类≤5 mg/L,色度≤50 mg/L,总镍达到《电镀污染物排放标准》(GB 21900—2008)表2标准,即总镍≤0.5 mg/L,实现约70%的出水回用,余下30%的出水接入市政污水管网到集中污水处理厂进行深度处理。

铝型材阳极氧化、电泳涂漆、粉末喷涂、氟碳漆喷涂及木纹处理工艺过程及发展

铝型材阳极氧化、电泳涂漆、粉末喷涂、氟碳漆喷涂及木纹处理工艺过程及发展铝型材阳极氧化、电泳涂漆、粉末喷涂、氟碳漆喷涂及木纹处理工艺过程及发展综述了国内外铝合金建筑型材表面处理技术的现状,重点介绍了铝型材阳极氧化、电泳涂漆、粉末喷涂、氟碳漆喷涂及木纹处理的生产流程和工艺规范,并对各种保护层的特点及其应用作了评述。

同时对建筑铝型材表面处理技术今后的发展趋势进行了展望,提出了未来应大力开发和推广的清洁环保、高效节能技术。

0 引言铝合金建筑型材是当今门窗和幕墙主要的结构材料,在世界范围内广泛应用[1]。

铝合金挤压型材(未经表面处理)外观单一,并且在潮湿大气中容易腐蚀[2],因而很难满足建筑材料高装饰性和强耐侯的要求。

为了提高装饰效果、增强抗腐蚀性及延长使用寿命,铝型材一般都要进行表面处理。

因此,表面处理是铝合金建筑型材生产的一道必不可少且极为重要的工序。

铝型材表面处理技术因原理不同,其工艺也有较大区别。

根据保护层的性质和工艺特点,铝型材表面处理技术可分为阳极氧化处理、阳极氧化-电泳处理、有机涂层处理三大类[3],其中,有机涂层处理包括粉末喷涂、氟碳漆喷涂和木纹处理(见图1)。

1 阳极氧化处理阳极氧化于20世纪50年代应用于铝型材生产,是应用最早也是目前应用最广泛的建筑铝型材表面处理法。

阳极氧化型材的突出特点是外观金属质感强。

1.1 阳极氧化工艺流程阳极氧化工流程见图21.2 机械预处理机械预处理主要有机械喷砂和机械抛光[4]。

机械喷砂是获得砂面型材的一个重要途径,由铝型材喷砂机完成。

机械喷砂可能完全消除表面缺陷和挤压条纹,得到比化学砂面(碱蚀砂面)更加均匀的哑光表面。

另外,机械喷砂在生产成本和环保上也具有较大优势。

机械抛光是铝型材抛光机上进行的。

将铝型材有规则地平放在工作台上,通过高速旋转的抛光轮与表面触压和磨擦,使表面光滑平整,直至达到镜面效果。

生产中常常用抛光来消除挤压条纹,因此,这时又称为“机械扫纹”[5]。

阳极氧化工艺流程图

铝及铝合极氧化着色工艺流程及原辅材料铝及铝合极氧化着色工艺规程1、工艺流程(线路图)基材→装挂→脱脂→碱蚀→中和→阳极氧化→电解着色→封孔→电泳涂漆→固化→卸料包装→入库2、装挂:2.1装挂前的准备。

2.1.1检查导电梁、导电杆等导电部位能否充分导电、并定期打磨、清洗或修理。

2.1.2准备好导电用的铝片和铝丝。

2.1.3检查气动工具及相关设备是否正常。

2.1.4核对流转单或生产任务单的型号、长度、支数、颜色、膜厚等要否与订单及实物相符。

2.1.5根据型材规格(外接圆尺寸、外表面积等)确定装挂的支数和间距、色料间距控制在型材水平宽度的1.2倍左右,白料间距控制在型材宽度的1倍左右。

2.1.6选择合适的挂具,确保正、副挂具的挂钩数与型材的装挂支数一致。

2.2 装挂:2.2.1装挂时应先挂最上面一支,再固定最下面一支,然后将其余型材均匀排布在中间、并旋紧所有铝螺丝。

2.2.2装挂前在型材与铝螺丝间夹放铝片,以防型材与挂具间的导电不良而影响氧化、着色或电泳。

2.2.3装挂时,严禁将型材全部装挂在挂具的下部或上部。

2.2.4装挂的型材必须保持一定的倾斜度(>5°)以利于电泳或着色时排气,减少斑点(气泡)。

2.2.5装挂时必须考虑型材装饰面和沟槽的朝向、防止色差、汽泡、麻点产生在装饰面上。

2.2.6易弯曲、变形的长型材,在型材的中间部位增加一支挂具或采用铝丝吊挂以防型材间碰擦或触碰槽极板,而擦伤或烧伤型材表面。

2.2.7选用副杆挂具时,优先选用插杆,采用铝丝绑扎时,一定要间隔均匀,露头应小于25mm。

2.2.8截面大小、形状悬殊的型材严禁装挂在同一排上。

2.2.9装挂或搬运型材,必须戴好干净手套,轻拿轻放、爱护、防护好型材表面,严禁野蛮操作。

2.2.10装挂或搬运型材时必须加强自检和互检,不合格的型材严禁装挂,表面沾有油污或铝屑(毛刺)的型材必须采取适当的措施处理干净。

2.2.11剔除不合格型材后,必须按订单支数及时补足。

阳极氧化工艺流程

阳极氧化工艺流程阳极氧化工艺流程悬赏分:10 - 解决时间:2007-11-24 21:06请告诉我一下阳极氧化工艺流程,1,需要知道它的原理和 2,氧化后的产品特征,3,工艺流程,4,每一个流程的处理方法和每一个流程的原理和每一个流程的时间。

最重要的,怎样来看阳极氧化后的质量好坏,怎样检验,哪们兄弟正确回复后,我愿意也会追加30-50分,随便乱找的不算~问题补充:Why no person answer this question?、、提问者: xy791123 - 二级最佳答案阳极氧化已经慢慢淘汰了,现在已经升级到了微弧氧化,可以做镁和铝合金产品,原理都是一样,通过有机溶剂做为介质,采用尖端放电,在产品表面生成保护膜,类似於陶瓷层。

外观除了一些起跑引起的颜色问题,是很难看出来的,主要通过,盐雾、耐摩擦、电导率、电击穿等测试来判定膜层的好坏。

工艺:除油--水洗--水洗--阳极反应--水洗--封闭--烘烤铝制品阳极氧化工艺流程2009-06-10 08:19铝制品阳极氧化通用的工艺流程如下:铝工件?上挂具?脱脂?水洗?碱蚀?水洗?出光?水洗?阳极氧化?水洗?去离子水洗?染色或电解着色?水洗?去离子水洗?封闭?水洗?下挂具对于要求高光亮度的铝制品,可采用如下的工艺流程:铝工件?机械抛光?脱脂?水洗?中和?水洗?化学或电化学抛光?水洗?阳极氧化?水洗?去离子水洗?染色或电解着色?水洗?去离子水洗?封闭?水洗?机械光亮铝及铝合金阳极氧化着色工艺流程(图) 标签:铝合金阳极氧化着色工艺流程时间:2008-12-25 10:08:41 点击:2710 回帖:5 上一篇:成功领袖10大思维方式下一篇:业务员是什么意思呀,and pump installation engineering construction and acceptance specification for lifting 6 HG20201-2000 construction installation engineering construction standard 7, HG ... Pressure gauges, using an installed spark arrestor for acetylene cylinders, illegal carrying, using gas cylinders, each operator fined 20 Yuan. Gas bottle without the hot sun exposure measures, responsibilities of team a fine of 50 Yuan.(7) at height and the opening and provisional protective measures have been taken, the responsible unit fined 200 Yuan, construction person in charge a fine of 50 Yuan. (8) no permit to work and the job in accordance with the provisions, on the job unit fined 300 yuan, the unit will charge a fine of 100 Yuan. 7.5.3 accident penalties (1) injuries fatalities directly punished 1~2 million. Direct responsibility for the accident and have the corresponding responsibility of leadership, such as concerning administrative sanctions, should be brought to the company or the relevant Department. (2) personal injury accident occurred, the direct punishment 0.5-10,000 yuan, responsible for the direct responsibility for the accident and the responsibility of leadership, such as concerning administrative sanctions should be dealt with by thepersonnel Department of the company. (3) personal injury accident occurs, the direct punishment 500-1000, who is directly responsible for the铝及铝合金阳极氧化着色工艺规程1、主题内容与适用范围:本规程规定了铝及铝合金阳极氧化、着色、电泳生产的工艺和操作的技术要求及规范。

阳极氧化处理简介

一、目的及意义铝及其合金表面很容易生成一层极薄的氧化铝膜(厚度约为0 . 01 一0 . 02um )在大气中有一定的抗腐蚀能力。

但由于这层氧化膜是非晶的,它使铝件表面失去原有的光泽。

此外,氧化膜疏松多孔,不均匀,抗蚀能力还不强,且容易沾染污迹。

因此,铝及其合金制品通常需进行氧化处理。

二、阳极工艺流程图前处理:脱脂~预浸~化学抛光~剥黑膜1碱咬~剥黑膜2后处理:活化~染色~封孔注:在前后处理段中,每个工序之后都会有相应水洗,前处理段可采用自来水进行清洗,后处理段必须采用纯水清洗.三、阳极工艺概述3 . 1 脱脂:脱脂又叫除油,是阳极前处理一项重要工序,脱脂常采用碱性溶液做脱脂剂,如NaoH . Naco3 . Na3p04 等组成的脱脂剂,碱液除油主要是在高温条件下将碱咬动物油和植物油咬化形成可溶性肥皂而除去油污.3 、2 化学抛光:在合适的溶液中,不使用外接电源对零件进行抛光过程称为化学抛光,是一种对零件装便性加工.铝及铝合金的化学抛光,为磷酸量溶液和其它溶液.磷酸基这类溶液在工业中应用最为广泛,大体可分为两种,一种是含磷酸高于700ml / l 的溶液.另一种是含磷酸400 一600ml / l 的溶液,前者能在己机械抛光的表面上获得跟电抛光相当的高光亮度的表面,它能抛光纯铝和含锌量不高于8 % ,含铜量不高于4 %的Al 一Mg 一zn .和Al 一cu 一Mg 合金,后者抛光较前者差不多,而且不适合于含铝量高于95 %的纯铝.3 . 3 碱咬:碱咬是化学抛光的另一重要的预处理方式,碱咬可以调整工件表面材质的粗细/均匀/亮暗的程度,未经预处理的铝是不能阳极氧化和着色的,.工件在碱咬中的过程是:A12o3 + NaoH ? A13 + + others AI + NaoH ? NaAloZ + HZ 注:NaAloZ 是一种黑色的可溶解性盐,反应过程中附在工件表面.即是我们所称的黑膜.硫酸阳极氧化工艺获得的铝的氧化膜层外观无色透明,厚度为5 一20um ,硬度高,孔隙多,吸附性强,有利于染色,经封闭处理后,具有较高的搞蚀能力,主要用于防护和装饰目的.它在成膜的过程其实是一个水电解过程:一夜倾城的专业塑胶模具BLOG3 . 5 染色前处理:阳极氧化后,在着色之前,可用酸液处理,把氧化膜活化,所有有机酸/无机酸及酸性盐适用于活化,这一处理,必会使一些阳极氧化膜的物质溶解,使孔隙率增加.从而提高吸附染料的能力。

阳极氧化工艺

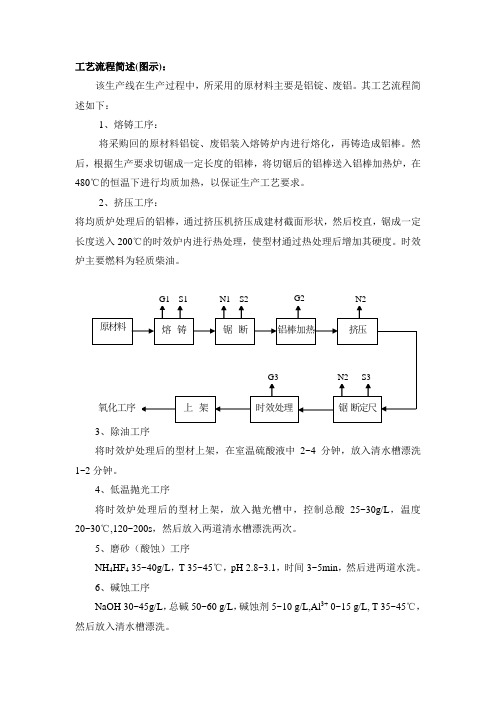

工艺流程简述(图示):该生产线在生产过程中,所采用的原材料主要是铝锭、废铝。

其工艺流程简述如下:1、熔铸工序:将采购回的原材料铝锭、废铝装入熔铸炉内进行熔化,再铸造成铝棒。

然后,根据生产要求切锯成一定长度的铝棒,将切锯后的铝棒送入铝棒加热炉,在480℃的恒温下进行均质加热,以保证生产工艺要求。

2、挤压工序:将均质炉处理后的铝棒,通过挤压机挤压成建材截面形状,然后校直,锯成一定长度送入200℃的时效炉内进行热处理,使型材通过热处理后增加其硬度。

时效炉主要燃料为轻质柴油。

3、除油工序将时效炉处理后的型材上架,在室温硫酸液中2~4分钟,放入清水槽漂洗1~2分钟。

4、低温抛光工序将时效炉处理后的型材上架,放入抛光槽中,控制总酸25~30g/L,温度20~30℃,120~200s,然后放入两道清水槽漂洗两次。

5、磨砂(酸蚀)工序NH4HF4 35~40g/L,T 35~45℃,pH 2.8~3.1,时间3~5min,然后进两道水洗。

6、碱蚀工序NaOH 30~45g/L,总碱50~60 g/L,碱蚀剂5~10 g/L,Al3+ 0~15 g/L, T 35~45℃,然后放入清水槽漂洗。

7、出光工序HSO4 160~220 g/L,HNO3 50~100 g/L,时间1~2min,然后进两道水洗。

8、氧化工序:将时效炉处理后的型材上架,经氧化车间的酸洗、硷蚀后,通电进行氧化处理使型材表面形成一层致密的保护膜,然后经封孔剂液体池进行封孔后下架、风干。

HSO4 160g/L,Al3+≤15g/L,温度20﹢2℃①银白料及银白电泳料氧化②磨砂料及磨砂电泳料氧化9、着色工序SnSO4 5~6g/L;NiSO4 16~18;着色剂9~12 g/L;pH 0.7~1.0;槽温20℃,着色水洗两道槽控制一道pH≥2,二道pH≥4.5.10、封孔工序型材入封孔池,封空剂5~8 g/L,Ni2+ 0.8~1.3 g/L,pH 5.5~6.5.11、产品包装:将氧化风干后的铝型材产品进行包装捆扎,检验合格后入库。

铝合金阳极氧化工艺流程

铝及铝合金阳极氧化着色工艺规程?1、主题内容与适用范围:?本规程规定了铝及铝合金阳极氧化、着色、电泳生产的工艺和操作的技术要求及规范。

??????2、工艺流程(线路图)?基材→装挂→脱脂→碱蚀→中和→阳极氧化→电解着色→封孔→电泳涂漆→固化→卸料包装→入库??????3、装挂:?3.1装挂前的准备。

???????3.2装挂:????°)以利于电泳或着色时排气,减少斑点(气泡)。

????????????????4、氧化台生产前的准备工作:?4.1检查各工艺槽的液面高度,根据化验报告单调整各槽液浓度,确保槽液始终符合工艺要求,并经常清除槽液中的污物。

?4.2检查行车、冷冻机、整流器、循环酸泵、水泵、转移车、固化炉等设备是否正常,如有异常应及时排除,严禁带病运行。

?4.3检查纯水洗槽和自来水洗槽的PH(或电导率)和洁净度、不符合工艺要求的应及时更换或补水溢流。

?4.4打开碱蚀、热纯水槽、封孔槽的蒸汽或冷却水,打开氧化槽、着色槽、电泳槽的循环冷却系统,确保槽液均匀、温度达到工艺要求。

?4.5检查罗茨风机和抽、排风机,并在生产前开启。

?4.6认真核对《氧化工艺流程卡》,明确生产要求,准备好比色用色板。

??????5、氧化台操作的通用要求:?5.1每次吊料不准超过两挂,并且两挂之间必须保持一定的间距,以防型材之间的碰擦伤。

?5.2型材吊进、吊出槽液时必须斜进、斜出,倾斜度应控制在30°左右。

?5.3掉入槽内的型材必须及时取出补挂在排上,损伤报废的型材必须及时通知装挂组按订单补足支数。

?5.4除碱蚀和着色外,型材吊出槽液后应流尽槽液以减少浪费和污染。

?5.5当吊料转移必须跨越其它型材时,必须保持转移型材的水平度,以减少型材上的槽液流下,污染型材和导电梁。

?5.6每道工序均应及时认真填写《氧化工艺流程卡》,并签字。

??????6、脱脂:?6.1工艺参数?槽液成分:酸性脱脂剂2~3%?槽液温度:室温?脱脂时间:1~3min?6.2操作要求:?????????7、碱蚀:?7.1工艺参数:?槽液成分:平光碱蚀砂面碱蚀?NaOH:40~50g/l45~60g/l?添加剂(NaOH的):1/12~1/151/6~1/8?槽液温度:40~45℃45~55℃?碱蚀时间:1~3min10~30min?7.2操作要求:?????????8、中和:?8.1工艺参数:?槽液成分:HNO3:120~150g/l?槽液温度:室温?中和时间:2~5min?8.2操作要求:??????????9、阳极氧化:?9.1工艺参数:?槽液成分:H2SO4:150~180g/lAL离子:5~15g/l?槽液温度:20±1oC?氧化电压:14~18V?电流密度:130~150A/㎡?氧化时间:根据膜厚要求计算。

阳极氧化完整工艺流程图

陽極氧化工藝流程名词解释Ⅰ 机械与化学表面处理金属需经过抛光或刷光,随后除油及脱脂,检查外观质量,以为后续处理工序作表面准备。

Ⅱ 阳极氧化通过认为的手段,形成一层厚氧化铝膜,即阳极氧化膜。

即吸附氧化膜。

这是吸附着色的先决条件。

Ⅲ 染色在阳极氧化膜之微孔结构内沉积染料分子。

Ⅳ 封孔封住微细孔,使染料固定于氧化膜内。

吸附着色的理论依据吸附现象是采用染料水溶液浸渍染色的特点。

与其他着色技术不同的是,其产生颜色之化合物并非产生自工艺本身而是存在于开初的介质中。

“吸附”这一术语的意思是染料分子沉积并积聚氧化膜微孔的内表面,此阳极氧化膜的孔隙率为氧化膜的20m2/g。

导致吸附的是铝氧化膜与染料分子之间的键合力起作用。

这键合是不稳定的,相反,吸附在阳极氧化膜上的染料(染色强度)与溶液中的染料之间达到平衡。

倘若溶液的染料浓度增大,则吸附量会增大,直至达到饱和点(颜色强度最大)时为止。

又倘若溶液的燃料浓度下降,比如下降到零,而水中又全无亲质,便会出现解吸附,导致褪色合色料扩散。

因此,在完成染色之后的多孔膜封闭工序是必不可少的。

尽管染料迅速吸附,但整个着色过程的速度并非取决这一原始的现象,而是取决于染料分子随后怎样进入狭窄的微孔内。

这一过程以略低的速率进行。

分子的直径平均为0.0025µm,而用硫酸直流氧化法制备的阳极氧化膜的微孔平均直径为0.02µm。

***********************************************************铝的级别和铝的阳极氧化铝材的物理成分以及级别是吸附着色是否成功的重要因素。

铝材分为高纯铝、纯铝和合金铝。

高纯铝只含不超过痕量(不超过0.05%,依次排级)的亲质金属;纯铝的亲质金属含量不超过1%。

由于铝本身的强度不足以应付各种用途,因而相当多是与其他金属形成合金,主要的是镁、锌、锰、铜等。

合金中的这些成分越高。