面包生产[全套]工艺设计流程

面包的生产工艺正式版PPT文档

6.揿粉

〔1〕揿粉的作用

揿粉可使面团内的温度气性。

〔2〕揿粉的方法

将已起发的面团中部压下去,除去面团内部的大局部CO2, 再把发酵槽四周及上部的面团拉向中心,并翻压下去,再把发酵 槽底部的面团翻到槽的上面来。

3.搅拌要均匀、适度

为了使酵母能均匀的分布在面团中,需先将酵母与 所有水充分搅匀,然后参加面粉,以保证酵母均匀分 布在面团中,促进发酵,及防止发生粉粒现象。

4.辅料的影响

——糖 糖会使面粉的吸水率降低。 ——盐 盐同样会使面粉的吸水率降低。

——乳粉 参加脱脂乳粉会增加吸水率。 ——添加剂 氧化剂、复原剂、酶制剂、乳化剂

第一步是局部淀粉在β-淀粉酶作用下生成麦芽糖,其反响式如下:

淀粉酶

2(C6H10O5)n + nH2O ──→n(C12H22O11)

淀粉

麦芽糖

第二步是麦芽糖在麦芽糖转化酶作用下生成葡萄糖, 其反响式如下:

麦芽糖转化酶

C12H22O11 + H2O ───→ 2C6H12O6

麦芽糖

葡萄糖

第三步是酵母菌能迅速将糖分解成C02与H20,其总的反响如下: C6H1206 + 602 ─→ 6C02 + 6H20 + 2821.4kJ

—— 过筛出杂质 除去杂质,打碎团块,冲入空气。

2.酵母处理

——鲜酵母 使用前4~5h必须从冷风库中取出,待其逐 渐升温软化,使酵母逐步恢复活力。然后用5倍以上的 25~28℃温水搅拌溶化成悬浊液, 5min后可投料生产。

——活性干酵母 生产前可用适量的温水、糖搅拌溶化 成悬浊液,待其完全活化后即可用于面包生产。

面包工艺流程

面包工艺流程

面包工艺流程是指面包的生产过程,主要包括面团制作、发酵、成型、烘焙等环节。

以下是一个基本的面包工艺流程:

1. 准备材料:面粉、酵母、糖、盐、牛奶、黄油等。

2. 面团制作:将适量的面粉、糖、盐和酵母混合在一起,加入适量的牛奶,搅拌成面团。

3. 揉面:将面团放在案板上,用手揉搓,使面团的筋膜形成,使面团更有弹性。

4. 发酵:将揉好的面团放在盖上湿布的大碗中,放置在温暖的地方进行发酵,大约需要1小时至2小时。

5. 排气:发酵后的面团变得松软,需要用手轻轻按压,将其中的气体排出。

6. 分割成小面团:将面团分割成适量大小的小面团,然后用手搓圆。

7. 形状成型:根据需要的形状,如圆形、长条形、麻花形等,用手将小面团搓成所需的形状。

8. 再次发酵:将成型后的面团放在烤盘上,盖上湿布,再次放置在温暖的地方进行发酵,大约需要30分钟至1小时。

9. 烘焙:将发酵好的面团放入预热好的烤箱中,以适当的温度和时间进行烘焙,直到面包表面金黄酥脆。

10. 出炉:烘焙完成后,将面包从烤箱中取出,放置在网架上冷却。

11. 装饰:根据需要,可以在面包表面刷上蛋液或糖浆,撒上芝士粉、果干等进行装饰。

12. 包装:将冷却好的面包包装好,可以用包装纸、塑料袋等进行包装。

这是一个基本的面包工艺流程,不同的面包种类和口味可能会有一些变化和不同的工艺步骤。

面包工艺需要一定的经验和技巧,通过不断地实践和改进,可以制作出口感和口味更好的面包。

面包生产全套工艺流程

面包生产全套工艺流程一、二次发酵法的面包生产工艺流程种子面团搅拌→发酵→主面团搅拌→连续发酵→分块→搓圆→中间醒发→压片→成型→装盘装听→最终醒发→烘焙→冷却→整理→包装→成品二、面包的配方种类原辅材料标准粉酵母砂糖食盐植物油饴糖鸡蛋甜味料瓜条青梅果脯圆甜面包 1000.5120.31.51.90.60.021———主食面包1000.530.4———0.021———水果面包1000.5100.31.70.21—0.0221.67.96.3种类原辅材料特制粉白砂糖植物油酵母炼乳鸡蛋果脯奶粉核桃仁青梅葡萄干核黄素食盐牛奶面包100151.50.65.4————3————————0.3蛋黄面包10012——0.6——18——8.5——————0.0020.3果子面包1002070.6——81011.584————维生素面包1002050.6——7——3——————0.0090.15三、调粉〔面团搅拌〕面团搅拌也俗称调粉、和面,它是影响面包质量的打算性因素之一。

(一)目的1.各种原辅料均匀地混合在一起,形成质量均一的整体;2.加速面粉吸水、胀润形成面筋的速度,缩短面团形成时间;3.扩展面筋,使面团具有良好的弹性和延长性,改善面团的加工性能。

(二) 面团搅拌的 6 个阶段1.原料混合阶段2.面筋形成阶段3.面筋扩展阶段4.搅拌完成阶段5.搅拌过渡阶段6.破坏阶段(三) 面团搅拌工艺1.原材料处理直接关系到面团调制、发酵,成品质量(1)小麦粉的处理在投料前小麦粉应过筛,除去杂质,使小麦粉形成松散而细小的微粒,还能混入肯定量的空气,有利于面团的形成及酵母的生长和生殖,促进面团发酵成熟。

在过筛的装置中要安装磁铁,以利于去除磁性金属杂质。

(2)酵母的处理压榨酵母、活性干酵母,在搅拌前一般应进展活化;压榨酵母,参加酵母重量 5 倍、30℃左右的水,干酵母,参加酵母重量约10 倍的水;水温40—44 ℃ ,活化时间为 l0 一 20min。

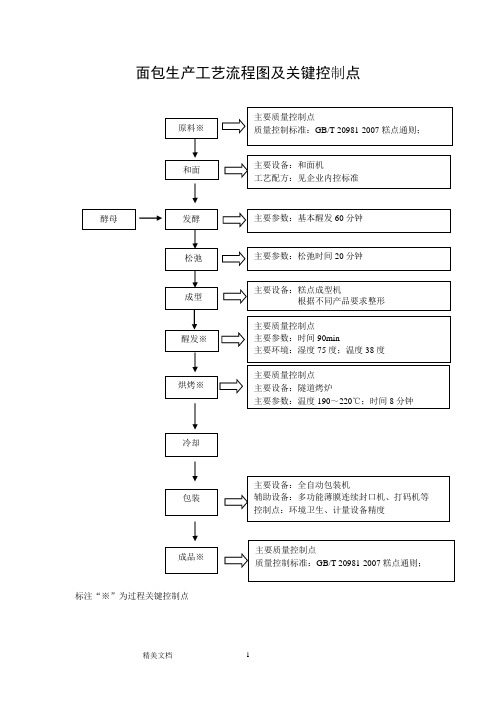

面包生产工艺流程图

包装 成品※ 标注“※”为过程关键控制点

主要设备:全自动包装机 辅助设备:多功能薄膜连续封口机、打码机等 控制点:环境卫生、计量设备精度

主要质量控制点 质量控制标准:GB/T 20981-2007 糕点通则;

精美文档

1

面包生产工艺流程图及关键控制点

酵母

原料※ 和面 发酵 松弛 成型 醒发※

烘烤※

冷却

主要质量控制点 质量控制标准:GB/T 20981-2007 糕点通则;

主要设备:和面机 工艺配方:见企业内控标准

主要参数:基本醒发 60 分钟

主要参数:松弛时间 20 分钟

主要设备:糕点成型机 根据不同产品要求整形

主要质量控制点 主要参数:时间 90min 主要环境:湿度 75 度;温度 ;时间 8 分钟

面包制作工艺流程图

面包制作工艺流程图(专业版)2009-03-31 20:55一次发酵法(直接发酵法)一.面包制作流程组建配方→材料秤重→搅拌→基本发酵→分割→面团秤重→滚圆→中间发酵→整形→装模→成形后发酵→入炉烘烤→出炉→涮上光剂→冷却→成品二.面包基本制作方法(直接发酵法)优点:只经过一次发酵,节省时间和人力,方便操作。

缺点:(1)发酵时间难以掌握和控制,温度亦不容易控制。

(2)缺乏营养和风味。

(一)面团的搅拌面团的搅拌主要是面粉等干性物质得到完全的水化,加速面筋的形成的过程。

面团的搅拌有以下几个阶段:1.除油脂及乳化剂外,其佘材料全部调制在一起,待其和成面团时,加入油脂及乳化剂和匀。

水化物质和水性物质充分混合所形成的粗糙的且粘湿的面团,整个面团不成型,无弹性,面团粗糙。

2、成团阶段(又称面团卷起阶段)面团中的面筋开邕形成,面粉中的蛋白质充分的吸水膨胀,由于面盘的形成,已形成面团,这时面包已不再粘连搅拌缸的缸壁,用手触摸面团时仍然会粘手,没有弹性,且延伸性也不好。

3、面粉充分形成阶段,(也叫面筋扩展阶段)随着继续搅拌,面团逐渐变软,面团表面逐渐干燥而有弹性,且表面有光泽,有延伸性,但面团用手拉时易断。

4、面团搅拌成熟阶段(又叫面筋完成阶段)这时面团很快变的柔软,不易粘手,有良好的延展性和弹性。

表面干燥而有光泽,用手拉面团能拉成薄片且拉破的口边整齐(不显锯齿状)(二)基础醒发:基础醒发是面包整个工艺中最重要的一环,面团在基础醒发的过程中,面筋得到充分的氧化(面团在搅拌时其实也是一个充氧的过程)面团的延伸性更好,面团的发酵是一个复杂的生化反应的过程,糖类物质被分解转化。

所转化的葡萄糖和果糖与蛋白质会发生美拉德反应而产生麦香味。

基础发酵对面包的作用很大,如:对面包的保鲜期,面包的口感,柔软度和形状等等,都会产生很大的影响。

基础醒发的理想的湿度为27C相对湿度75%,时间最少也要30分钟以上。

(三)分割:就是通过称量把大面团分割成所需要重量的小面团。

面包的生产工艺流程

面包的生产工艺流程

《面包的生产工艺流程》

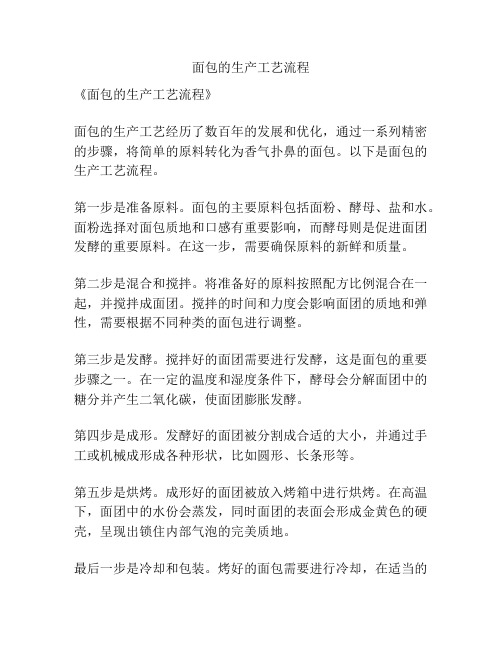

面包的生产工艺经历了数百年的发展和优化,通过一系列精密的步骤,将简单的原料转化为香气扑鼻的面包。

以下是面包的生产工艺流程。

第一步是准备原料。

面包的主要原料包括面粉、酵母、盐和水。

面粉选择对面包质地和口感有重要影响,而酵母则是促进面团发酵的重要原料。

在这一步,需要确保原料的新鲜和质量。

第二步是混合和搅拌。

将准备好的原料按照配方比例混合在一起,并搅拌成面团。

搅拌的时间和力度会影响面团的质地和弹性,需要根据不同种类的面包进行调整。

第三步是发酵。

搅拌好的面团需要进行发酵,这是面包的重要步骤之一。

在一定的温度和湿度条件下,酵母会分解面团中的糖分并产生二氧化碳,使面团膨胀发酵。

第四步是成形。

发酵好的面团被分割成合适的大小,并通过手工或机械成形成各种形状,比如圆形、长条形等。

第五步是烘烤。

成形好的面团被放入烤箱中进行烘烤。

在高温下,面团中的水份会蒸发,同时面团的表面会形成金黄色的硬壳,呈现出锁住内部气泡的完美质地。

最后一步是冷却和包装。

烤好的面包需要进行冷却,在适当的

温度下冷却能够使面包质地更加均匀和柔软。

冷却好的面包会进行包装和标签,然后送往市场销售。

以上就是面包的生产工艺流程,通过以上步骤精心制作的面包才能呈现出丰富的口感和香气。

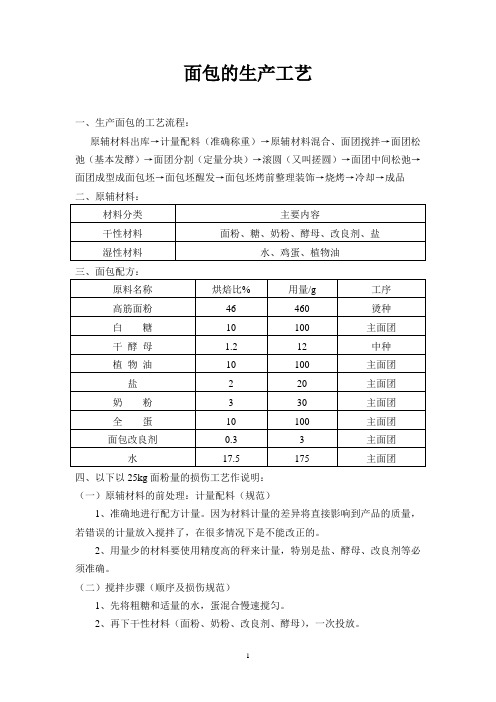

面包的生产工艺

面包的生产工艺一、生产面包的工艺流程:原辅材料出库→计量配料(准确称重)→原辅材料混合、面团搅拌→面团松弛(基本发酵)→面团分割(定量分块)→滚圆(又叫搓圆)→面团中间松弛→面团成型成面包坯→面包坯醒发→面包坯烤前整理装饰→烧烤→冷却→成品二、原辅材料:四、以下以25kg面粉量的损伤工艺作说明:(一)原辅材料的前处理:计量配料(规范)1、准确地进行配方计量。

因为材料计量的差异将直接影响到产品的质量,若错误的计量放入搅拌了,在很多情况下是不能改正的。

2、用量少的材料要使用精度高的秤来计量,特别是盐、酵母、改良剂等必须准确。

(二)搅拌步骤(顺序及损伤规范)1、先将粗糖和适量的水,蛋混合慢速搅匀。

2、再下干性材料(面粉、奶粉、改良剂、酵母),一次投放。

3、慢速搅拌2~3分钟并将余下水量慢慢全部加入。

4、快速搅拌5~7分钟,至面团均匀具扩展性。

5、加入油脂、盐,进行投料后的第二轮搅拌。

6、慢速搅拌2~3分钟,使油脂和盐渗透于面团之中。

7、快速搅拌2~3分钟。

8、慢速搅拌1~2分钟,滴入少量油。

9、测量面团温度28℃(正常标准为27~29℃).10、整个搅拌时间大约在7~15分钟左右。

11、搅拌的目的:使所有原辅料均匀散布,并形成面筋。

△搅拌损伤的特别提示及注意事项:1、以上操作指标为25kg面粉的技术要求。

当面粉增加时,应相应延长搅拌时间。

2、用水量的计算:湿料(水+蛋+奶粉的重量):面粉(重量)=1:2,若面粉的吸水性能强,水量可适当增加到1:1.5。

(注:冬季室温低且干燥,面团用水量可稍加大,夏季适量减少)3、水不可一次性加入,须分次加入,以防止对面粉吸水性判断失误,导致一次性加入过多水分。

4、用水的温度要控制,冬天用温水,夏天加冰水,以控制面团温度不过高或过低,在27~29℃。

5、面粉量少时,搅拌时间应适当延长2~3分钟,搅拌过程中需要人为将面团集中,以便搅拌。

6、需要加辅料时不能和干性材料一起加入,应在第二轮搅拌时投放(即搅拌的第8步骤),以防止其碎烂。

面包面包的工艺流程

4.辅料的影响

——糖 ——盐

糖会使面粉的吸水率降低。 盐同样会使面粉的吸水率降低。

——乳粉

——添加剂

加入脱脂乳粉会增加吸水率。

氧化剂、还原剂、酶制剂、乳化剂

1.面团发酵的目的

(1)在面团发酵过程中,通过一系列的生物化学变化,积累 了足够的生成物,使最终的制品具有优良的风味和芳香感。

(2)使面团发生一系列的物理的、化学的变化后变得柔软,

不起压力,如果立即进行包装或切片,必然会造成断裂、 破碎或变形; 刚出炉的面包,瓤的温度也很高,如果立即包装, 热蒸汽不易散发,遇冷产生的冷凝水便吸附在面包的表 面或包装纸上,给霉菌生长创造条件,使面包容易发霉 变质。

冷却中影响面包质量的因素:

气流相对湿度:相对湿度越大,质量损耗越小;反之质量损耗越大。

2.面包皮霉变

原因:面包皮发生霉变是由霉菌作用引起的 。 预防方法:工具应经常进行清洗消毒 ;厂房定期采消毒,定期使 用紫外线灯照射和通风换气;使用防腐剂,用0.05~0.15%醋酸 或0.1~0.2%乳酸,在防霉上有良好效果。

三

面包的特殊生产工艺

一、起酥起层面包的生产工艺

1.面团的搅拌和发酵

(1)搅拌机:加工起酥面包要使用桨状搅拌器(搅打油和水等), 不使用钩状搅拌器,因为面团内油脂和糖较多,面团较难搅拌 均匀。 (2)搅拌程序:先将酵母和部分水混合在一起备用。首先,加

入油、糖、盐、奶粉、乳化剂,使用中速搅拌至混合均匀和呈

乳化状态。然后,蛋分数次慢慢加入并搅拌至均匀乳化。最后, 加入剩余的水和面粉,溶解的酵母加在面粉上面,先用慢速将

3.成型适宜程度的判断

观察体积:根据经验膨胀到面包体积的80%,另20%在烤 炉中膨胀。 观察膨胀倍数:成型后的面包坯体积是整形时的3~4倍为宜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

面包生产全套工艺流程一、二次发酵法的面包生产工艺流程种子面团搅拌→发酵→主面团搅拌→延续发酵→分块→搓圆→中间醒发→压片→成型→装盘装听→最后醒发→烘焙→冷却→整理→包装→成品二、面包的配方种类原辅材料标准粉酵母砂糖食盐植物油饴糖鸡蛋甜味料瓜条青梅果脯圆甜面包1000.5120.31.51.90.60.021———主食面包1000.530.4———0.021———水果面包1000.5100.31.70.21—0.0221.67.96.3种类原辅材料特制粉白砂糖植物油酵母炼乳鸡蛋果脯奶粉核桃仁青梅葡萄干核黄素食盐牛奶面包100151.50.65.4————3————————0.3蛋黄面包10012——0.6——18——8.5——————0.0020.3果子面包1002070.6——810 11.584————维生素面包1002050.6——7——3——————0.0090.15三、调粉(面团搅拌)面团搅拌也俗称调粉、和面,它是影响面包质量的决定性因素之一。

(一)目的1. 各种原辅料均匀地混合在一起,形成质量均一的整体;2. 加速面粉吸水、胀润形成面筋的速度,缩短面团形成时间;3. 扩展面筋,使面团具有良好的弹性和延伸性,改善面团的加工性能。

(二) 面团搅拌的6个阶段1.原料混合阶段2.面筋形成阶段3.面筋扩展阶段4.搅拌完成阶段5.搅拌过渡阶段6.破坏阶段(三) 面团搅拌工艺1.原材料处理直接关系到面团调制、发酵,成品质量(1)小麦粉的处理在投料前小麦粉应过筛,除去杂质,使小麦粉形成松散而细小的微粒,还能混入一定量的空气,有利于面团的形成及酵母的生长和繁殖,促进面团发酵成熟。

在过筛的装置中要安装磁铁,以利于清除磁性金属杂质。

(2)酵母的处理?压榨酵母、活性干酵母,在搅拌前一般应进行活化;?压榨酵母,加入酵母重量5倍、30℃左右的水,干酵母,加入酵母重量约10倍的水;?水温40—44 ℃,活化时间为l0一20 min。

活化期间不断搅拌;?为了增强发酵力,也可在酵母分散液中加5%的砂糖,以加快酵母的活化速度。

?酵母溶解后应在30 min内使用,如有特殊情况,溶解后不能及时使用,要放在0℃的冰箱中或冷库中短时间贮存;?使用高速成搅拌机时,酵母不需活化而直接投入搅拌机中。

即发活性干酵母不需进行活化,可直接使用。

2.搅拌投料顺序?(1)先将水、糖、蛋、面包添加剂置于搅拌机中充分搅拌,使糖全部溶化,面包添加剂均匀地分散在水中,能够与面粉中的蛋白质和淀粉充分作用;(2)将奶粉、即发酵母混入面粉中,然后放入搅拌机中搅拌成面团;(3)当面团已经形成,面筋还未充分扩展时加入油脂;(4)最后加盐,一般在面团中的面筋已经扩展,但还未充分扩展或面团搅拌完成前的5~6 min加入。

3.面团温度的控制适宜的面团温度是面团良好形成的基础,又是面团发酵时所要求的必要条件。

因此应根据加工车间情况和季节的变化来适当调整面团的温度。

影响面团温度的因素面粉和主要辅料的温度、室温、水温、搅拌时增加的温度等。

面包面团的理想温度为26℃-28℃。

4. 搅拌时间的控制?影响面团搅拌的因素很多,如小麦粉的质量,搅拌机的形,转数,加水率,水质,面团温度和pH值,辅助材料,添加剂等等。

?搅拌时间应根据搅拌机的种类来确定:搅拌机不变速,搅拌时间15—20 min;变速搅拌机,10-20 min?防止搅拌不足和搅拌过度四、面团发酵?面团发酵是面包加工过程中的关键工序?(一)面团发酵的目的1.使酵母大量繁殖,产生二氧化碳气体,促进面团体积膨胀;2.改善面团的加工性能,使之具有良好的延伸性,降低弹韧性,为面包的最后醒发和烘焙时获得最大的体积奠定基础;3.使面团的组织结构均匀细密、多孔柔软;4.使面包具有诱人的芳香风味。

(二)面团发酵原理1. 酵母在面团中生长繁殖,主要起到三方面的作用1)在有效时间内产生大量的二氧化碳气体,使面团膨胀,并具有轻微的海绵状结构。

2)酵母发酵有助于面团结构发生必要的变化,达到最佳的弹性和延伸性,为后续工序创造了条件。

3)酵母在发酵过程中产生多种复杂的化学芳香物质,增进风味。

2.酵母利用面粉中含有的低分子单糖和低氮化合物而迅速繁殖,生成大量的新芽孢。

面团发酵过程中,单糖是酵母最好的营养物质,有时必须在面团中添加可发酵的单糖,才能保证面团正常发酵。

氮源中氯化铵或氯化铵与碳酸铵混合使用效果好。

面粉中含有大量的淀粉和一些淀粉酶,在面团发酵过程中,淀粉在淀粉酶的作用下水解成麦芽糖。

发酵时酵母本身可以分泌麦芽糖酶和蔗糖酶,将麦芽糖和蔗糖水解成单糖供酵母利用。

3.酵母是一种典型的兼性厌氧微生物,其特性是在有氧和无氧条件下都能存活。

面团发酵的初期,在氧的参与下,进行旺盛的呼吸作用,分解产物为二氧化碳和水,并放出一定的能量。

随着二氧化碳气体逐步增加,面团的体积逐渐增大,氧气降低,酵母由有氧呼吸转变为无氧呼吸,产生乙醇、乳酸等,提高了面包的特有风味。

(三)面团发酵工艺面团发酵时最重要的是控制温度、湿度,使之有利于酵母的正常生命活动,促进发酵1.发酵室的工艺参数发酵室的工艺参数为温度28-30℃,相对湿度70%一75%,发酵时间根据采用的发酵方法而定2.发酵成熟度的判别(1)回落法面团自然发酵到一定时间后,在面团正中央部位开始往下回落,即为发酵成熟。

(2)手触法用手指轻轻按下面团,手指离开后,面团既不弹回也不下落,表示发酵成熟。

如果很快恢复原状,表示发酵不足,是嫩面团。

如果面团很快凹陷下去,表示发酵过度。

(3)拉丝法将面团用手拉开,如内部呈丝瓜瓤子状,表示发酵成熟。

如果无丝状表示发酵不足。

如果面丝又细,又易断,表示发酵过度。

(4)嗅觉法面团发酵成熟后略有酸味,如果闻到强烈的酸臭味,表示发酵过度,如果一点酸味闻不到,表示发酵不足。

也可以用品尝的方法来判断。

(四)发酵成熟度对面包品质的影响1. 发酵成熟面包体积大,内部组织均匀,气孔壁薄呈半透明,具有酒香和酯香,口感松软,富有弹性。

2. 发酵不足面包体积小,内部组织粗糙,风味平淡,香气不足,口感不佳,面包表皮色泽深。

3. 发酵过度在烤炉中起发大,但出炉后易塌陷,收缩变形,这是面筋被过度延伸的结果。

面包表皮色泽浅,有皱纹,无光泽。

内部组织有大气孔,不均匀,酸味大,有异味。

(五)发酵损失发酵损失是指面团经过发酵后,由于酵母分解糖为CO2,酒精,有机酸等挥发性成分所造成的面团重量损失。

发酵损失与配方、发酵时间、面团温度等因素有关,发酵损失一般为1%~2%。

五、面团整形将发酵好的面团做成一定型状的面包坯叫做整形整形包括分块和称量,搓圆,中间醒发,压片,成型,装盘或装模等工序在整形期间,面团仍然继续进行着发酵过程。

温度过低还会影响面团继续发酵整形期间不能使面团温度过低和表皮干燥以防止面团形成硬皮。

整形室标准条件:温度25~28℃,相对湿度60%一70%。

(一)分块和称量分块和称量就是按着成品的质量要求,把发酵好的大块面团分割成小面团,并进行称量。

(二)搓圆1.搓圆的作用(1)使分割得不整齐的小块面团变成完整的球形。

为下一工序打好基础。

(2)新分割的小块面团,切口处有粘结性,搓圆施以压力,使皮部延伸将切口处覆盖。

(3)分割时面筋的网状结构被破坏而紊乱,搓圆可以恢复其网状结构。

(4)排出部分二氧化碳,使各种配料分布均匀,便于酵母的进一步繁殖和发酵。

2.搓圆方法搓圆分为手工搓圆或机械搓圆(三)中间醒发(亦称静置)1. 中间醒发的作用(1)使搓圆后的紧张面团,经中间醒发后得到松弛缓和,以利于后道工序的压片操作(2)使酵母产气,调整面筋的延伸方向,让其定向延伸,压片时不破坏面团的组织状态,又增强持气性(3)使面团的表面光滑,持气性增强,不易粘附在成型机的辊筒上,易于成型操作2. 中间醒发的工艺要求(1)温度:以27—29℃为最适宜,温度过高会促进面团迅速老熟,持气性下降;温度过低,面团冷却,醒发迟缓,延长中间醒发时间(2)相对湿度:适宜的相对湿度为70%一75%。

太干燥,面包坯表面易结成硬壳,使烤好的面包内部残存硬面块,组织差;湿度过大,面包坯表面结水使粘度增大,影响下一工序的成型操作(3)中间醒发时间:12—18 min。

(4)中间醒发适宜程序的判别:中间醒发后的面包坯体积相当于中间醒发前体积的0.7—1倍时为合适。

(四)面团压片?压片是提高面包质量,改善面包纹理结构的重要手段?压片的主要目的是把面团中原来的不均匀大气泡排除掉,使中间醒发时产生的新气体在面团中均匀分布,保证面包成品内部组织均匀,无大气孔?压片和不压片的面包最主要地区别就在于前者内部组织均匀,而后者则不均匀,气孔多,气孔大?一般采用压片机。

技术参数:转速为140~160 r/rain,辊长220~240 mm,压辊间距0.8~1.2 cm?压片时,面团在压辊间辊压,同时用手工拉、抻。

每压一次,需折叠一次,如此反复,直至面片光滑、细腻为止。

(五)面团成型?成型是把压片后的面团薄块做成产品所需要的形状,使面包外观一致,式样整齐。

?成型分为手工和机械成型两种方式。

我国大多数面包厂采用手工或半手工、半机械化成型方法。

?一般情况下,手工成型多用于花色面包和特殊形状面包的制作。

?而机械成型多用于主食面包的制作,形状简单,产量大。

(六)装盘(听)?装盘(听)就是把成型后的面团装入烤盘或烤听内,然后送入醒发室醒发1. 烤盘刷油和预冷在装入面团前,烤盘或烤听必须先刷一层薄薄的油,防止面团与烤盘粘连,不易脱模。

刷油前应将烤盘(听)先预热到60一70℃2. 烤盘(听)规格及预处理(1)烤听体积。

需特别注意烤听的体积和面团大小相匹配。

体积太大,会使面包成品内部组织均匀,颗粒粗糙;体积太小,则影响面包体积膨胀和表面色泽,并且顶部胀裂的太厉害,易变形六、面团醒发(最后发酵或二次发酵)?醒发的目的?面团经过压片、整形后处于紧张状态,醒发可以增强其延伸性,以利于体积充分膨胀;?使面包坯膨胀到所要求的体积;?改善面包的内部结构,使其疏松多孔。

?醒发的影响因素:醒发的温度、时间、湿度以及面粉中面筋的含量和性能等。

?温度38-40℃,相对湿度80-90%,以85%为宜。

?醒发的时间:60-90 min醒发温度、时间与面包体积的关系面包编号醒发温度(℃)醒发时间(min)454g面包体积(cm3)113.32702160221.11022200330.0602280435.0502270540.0472290646.1412260751.1372210857.2362110醒发时间与面包体积、pH值、烘焙损失的关系面包编号醒发时间(min)454g面包体积(cm3)面包(pH)烘焙损失(%) 1012705.454621516105.465233019805.416144523105.406956026405.347267527805.317379030305.2680812035505.1688915040905.1389(五)面团醒发时的注意事项1.国内目前绝大多数面包厂无温、湿度自控设备,必须人为控制。