PLC与变频器之间的通讯协议

变频器和plc通讯协议

变频器和plc通讯协议三菱plc可以通过485通讯的方式,和多种品牌变频器通信如台达、三川等变频器。

同时掌握几十台变频器的不同时启停和转变各自的运行频率,每台变频器需设定不同的通讯地址,相同的通讯速度和格式。

三菱plc与三菱变频器通讯更加简洁,可以和三菱变频器:A500系列、E500系列、F500系列、F700系列、S500系列通讯,两者之间通过网线连接(网线的RJ45插头和变频器的PU插座接),使用两对导线连接,即将变频器的SDA与PLC通讯板(FX1N-485-BD)的RDA接,变频器的SDB与PLC通讯板(FX1N-485-BD)的RDB接,变频器的RDA 与PLC通讯板(FX1N-485-BD)的SDA接,变频器的RDB与PLC通讯板(FX1N-485-BD)的SDB接,变频器的SG与PLC通讯板(FX1N-485-BD)的SG接。

有四种通信方式:一:PPI方式PPI通讯协议是通过一般的两芯屏蔽双绞电缆进行联网,物理上采纳RS485电平,波特率为9.6kbit/s,19.2kbit/s和187.5kbit/s。

PPI 通讯网络是一个令牌传递网。

二:MPI方式S7-200可以通过内置接口连接到MPI网络上,波特率为19.2kbit/s,187.5kbit/s。

S7-200 CPU在MPI网络中作为从站,它们彼此间不能通讯。

三:自由通讯方式S7-200可以由用户自己定义通讯协议,与任何通讯协议公开的其它设备、掌握器进行通讯。

波特率最高为38.4kbit/s(可调整)。

四:PROFIBUS-DP网络在S7-200系列的CPU中,都可以通过增加EM277扩展模块的方法支持PROFIBUS DP网络协议。

最高传输速率可达12Mbit/s。

plc和变频器通讯教程

plc和变频器通讯教程PLC(可编程逻辑控制器)和变频器通讯,是现代工业自动化领域中常见的一种应用。

PLC用于控制生产线的运行,而变频器则用于控制电机的转速。

通过PLC和变频器的通信,可以实现对电机的远程控制和监控。

下面是一个关于PLC和变频器通讯的教程,包含了硬件连接、通信协议、通信参数的配置等步骤。

一、硬件连接在PLC和变频器之间建立通信连接之前,需要确定两者之间的硬件连接方式。

通常,PLC和变频器之间使用RS485接口进行通信。

首先,需要将PLC和变频器的RS485接口连接起来。

具体连接方式如下:1. 将PLC的RS485接口的A线连接到变频器的RS485接口的A线;2. 将PLC的RS485接口的B线连接到变频器的RS485接口的B线;3. 保持PLC和变频器的地线连接到一块;4. 确保所有连接都紧固可靠。

二、通信协议PLC和变频器之间的通信需要使用一种特定的通信协议。

常见的通信协议包括Modbus、Profibus、Ethernet等。

在选择通信协议时,需要根据实际需要和硬件设备的兼容性来确定。

本教程以Modbus通信协议为例。

三、PLC参数设置在PLC的编程软件中,需要进行一些参数的设置。

具体步骤如下:1. 设置通信口的类型为RS485;2. 设置通信口的波特率和数据位数,通常为9600波特率和8数据位;3. 设置Modbus通信协议的相关参数,包括通信地址、数据格式、校验位等。

四、变频器参数设置在变频器的设置面板中,也需要进行一些参数的设置。

具体步骤如下:1. 设置通信口的类型为RS485;2. 设置通信口的波特率和数据位数,需与PLC的设置一致;3. 设置Modbus通信协议的相关参数,包括通信地址、数据格式、校验位等。

五、PLC编程设置在PLC的编程软件中,需要编写一些代码来实现PLC与变频器的通信。

具体步骤如下:1. 在PLC的程序中创建一个通信模块;2. 在通信模块中配置通信口和通信协议的相关参数;3. 编写代码实现PLC向变频器发送指令、读取状态等操作;4. 调试程序,确保通信正常。

西门子变频器与PLC通信

西门子变频器与PLC通信西门子变频器与plc通信有哪些?DP通信与PN通信的区分?PZD(过程数据)是针对DP通信的吗?PN有类似pzd的什么东西吗?答:变频器与PLC的通讯目前主流的有3种:1:USS串口通讯,接口类型有RS232与RS485两种,西门子的PLC 一般都集成这类端口(包括低端PLC,如PLC200)2:DP通讯(profibus),这类通讯是通过RS485端口联接到DP,只有支持DP通讯的PLC与支持DP通讯的变频器才能才行(例如:MM440加上一个DP模块,也有变频器(如:S120)集成这类模块的)。

3:profinet通讯,例如:带PN接口的G120变频器。

同时西门子驱动家族支持的通信方式多种多样,比较常见的有USS,MODBUS,PROFIBUS-DP,PROFINET,CAN,DEVICENET等,可以便利的组态进PLC系统中,当然这需要针对不同应用选择不同的硬件配置或者选件配置,不同的通讯方式在于通讯协议的传输格式和读写方式的不同,这个假如需要全面了解,需要阅读不同通讯协议的通讯格式定义以及读写规范要求。

PROFIBUS-DP和PROFINET协议的不同主要体现在读写速度(大多数应用下PROFINET速度较之PROFIBUS-DP要快许多),数据传输方式以及数据传输介质和接口上(PROFIBUS-DP基于485协议,接口也采纳标准接口,通过PROFIBUS-DP电缆传输数据;PROFINET基于ETHERNET 协议,接口采纳标准以太网接口,通过工业以太网线传输数据)从应用层面上说PROFINET以其便利的组网和几乎随处可得的传输介质,正在大范围的被西门子集成系统采纳。

你所说到的PZD(过程数据)之前始终在以PROFIBUS-DP通讯为主导西门子驱动家族的通讯手册和使用大全中被提出,但请留意,这个PZD并不仅仅只针对于PROFIBUS-DP,PN通讯方式也存在这个概念,过程数据包括掌握字、给定值、状态字、实际值等用于掌握和反应驱动器状态的数据,这是驱动器以任何方式通讯都必需存在的,并不是说仅仅针对于PROFIBUS-DP而提出的这么一个概念。

台达PLC 与士林变频器SC3通讯

PLC与变频器通讯是自动化工程中常见的控制方式,与IO控制相比各有优势,通讯控制不占IO点,可以直接控制变频器的启停和频率的反馈给定,节省PLC硬件成本,减小模拟量控制的易受干扰的问题,当只有少数需要控制的时候一般CPU自带模拟量就可以满足的话,可以选择IO控制,简单明了。

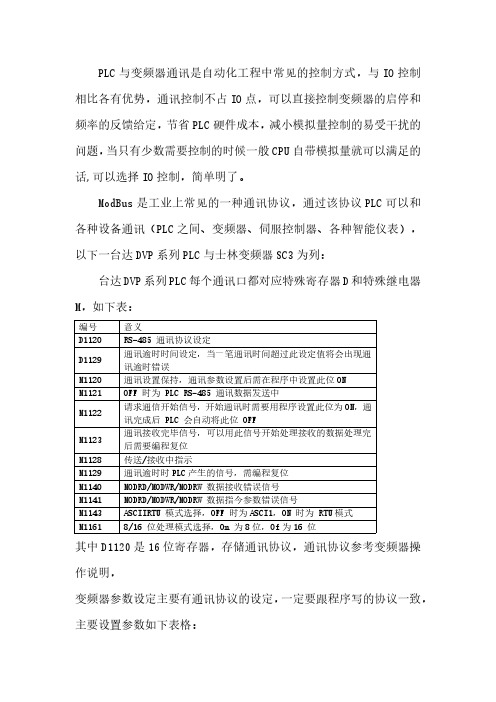

ModBus是工业上常见的一种通讯协议,通过该协议PLC可以和各种设备通讯(PLC之间、变频器、伺服控制器、各种智能仪表),以下一台达DVP系列PLC与士林变频器SC3为列:台达DVP系列PLC每个通讯口都对应特殊寄存器D和特殊继电器M,如下表:编号意义D1120RS-485通讯协议设定D1129通讯逾时时间设定,当一笔通讯时间超过此设定值将会出现通讯逾时错误M1120通讯设置保持,通讯参数设置后需在程序中设置此位ON M1121OFF时为PLC RS-485通讯数据发送中M1122请求通信开始信号,开始通讯时需要用程序设置此位为ON,通讯完成后PLC会自动将此位OFFM1123通讯接收完毕信号,可以用此信号开始处理接收的数据处理完后需要编程复位M1128传送/接收中指示M1129通讯逾时时PLC产生的信号,需编程复位M1140MODRD/MODWR/MODRW数据接收错误信号M1141MODRD/MODWR/MODRW数据指今参数错误信号M1143ASCIIRTU模式选择,OFF时为ASCI1,ON时为RTU模式M11618/16位处理模式选择,On为8位,Of为16位其中D1120是16位寄存器,存储通讯协议,通讯协议参考变频器操作说明,变频器参数设定主要有通讯协议的设定,一定要跟程序写的协议一致,主要设置参数如下表格:士林SC3通讯设置00-00机种型号说明00-163通讯模式07-000Modbus 协议07-011站号07-021波特率1960007-07通讯格式通讯格式操作说明如下:操作模式选择设置通讯协议参数设置通讯协议程序如下图,控制程序有启动变频器、频率给定、读取频率,对应的PLC寄存器地址参考变频器操作说明,如下图:MODRD读取的地址存储于D1070~D1085中,可以直接调用MODWR写入的数据存储与D10、D11中,分别写给变频器的寄存地址总结:PLC与智能设备通讯,首先是通讯协议,通讯协议确定了,然后就是控制字、数据读写,基本功能完成了再编写另外功能程序如故障正转反转等。

台达变频器与PLC通讯功能的实现方法

台达变频器与PLC通讯功能的实现方法一、引言在自动化控制系统中,变频器作为一个重要的控制设备,常常与PLC (可编程逻辑控制器)进行通讯。

变频器与PLC的通讯功能的实现,可以实现在PLC控制下对变频器进行远程控制,从而实现对电机的速度、转向等参数的控制,提高整个系统的稳定性和灵活性。

二、PLC与变频器通讯的基本原理1.串行通讯原理:PLC与变频器之间的通讯一般采用串行通讯方式,即通过串行通信口发送和接收数据。

PLC通过串行通信口将控制命令和参数发送给变频器,变频器接收到数据后进行相应的操作,并将反馈的数据发送给PLC,PLC 再根据反馈数据进行相应的处理。

2.通讯协议选择:通讯协议是PLC与变频器之间通讯的规则,不同的厂家和型号的变频器通常采用不同的通讯协议。

在选择通讯协议时,需要考虑PLC和变频器的兼容性,以及通讯速度、稳定性等因素。

常用的通讯协议有Modbus、Profibus、CANopen等。

三、台达变频器与PLC通讯实现方法1.Modbus通讯协议实现方法:Modbus是一种常用的通讯协议,因为其简单、可靠而被广泛应用于自动化领域。

实现变频器与PLC的通讯,可以选择Modbus RTU或Modbus TCP通讯方式。

(1)Modbus RTU通讯方式在Modbus RTU通讯方式下,PLC通过RS485接口与变频器连接。

PLC发送Modbus RTU格式的命令帧,包括从站地址、功能码、寄存器地址等信息,变频器接收到命令后进行相应的操作,并将结果通过RS485接口发送给PLC。

(2)Modbus TCP通讯方式在Modbus TCP通讯方式下,PLC与变频器之间通过以太网连接。

PLC通过以太网发送Modbus TCP格式的命令帧,包括从站地址、功能码、寄存器地址等信息,在以太网中传输。

变频器接收到命令后进行相应的操作,并将结果通过以太网发送给PLC。

2.Profibus通讯协议实现方法:Profibus是一种采用国际标准的工业现场总线,具有高速、可靠等特点。

三菱PLC与变频器通讯

摘要:本文介绍了三菱FX系列PLC与三菱变频器之间RS-485通讯控制及数据格式,详细分析了通讯控制调速系统与一般模拟量控制调速系统相比的优越性。

并给出了应用实例及其PLC程序。

关键词:PLC 变频器通讯协议一引言在现代工业控制系统中,PLC和变频器的综合应用最为普遍。

比较传统的应用一般是使用PLC的输出接点驱动中间继电器控制变频器的启动、停止或是多段速;更为精确一点的一般采用PLC加D/A扩展模块连续控制变频器的运行或是多台变频器之间的同步运行。

但是对于大规模自动化生产线,一方面变频器的数目较多,另一方面电机分布的距离不一致。

采用D/A扩展模块做同步运动控制容易受到模拟量信号的波动和因距离不一致而造成的模拟量信号衰减不一致的影响,使整个系统的工作稳定性和可靠性降低。

而使用RS-485通讯控制,仅通过一条通讯电缆连接,就可以完成变频器的启动、停止、频率设定;并且很容易实现多电机之间的同步运行。

该系统成本低、信号传输距离远、抗干扰性强。

二系统硬件组成和连接系统硬件组成如图1 所示,主要由下列组件构成;图1 :系统硬件组成1、FX2N-32MT-001为系统的核心组成。

2、FX2N-485-BD为FX2N系统PLC的通讯适配器,主要用于PLC和变频器之间的数据的发送和接收。

3、SC09电缆用于PLC和计算机之间的数据传送。

4、通讯电缆采用五芯电缆自行制作。

下文介绍通讯电缆的制作方法和连接方式:变频器端的PU接口用于RS485通讯时的接口端子排定义如下图2所示:(从变频器下面看)图2:变频器接口端子排定义图3:PLC和变频器的通讯连接示意图用户自行按图3所示定义五芯电缆线的一端接FX2N-485BD,而另一端(如图2)用专用接口压接五芯电缆接变频器的PU口。

(将FR-DU04面板取下即可)三PLC和变频器之间的485通讯协议和数据定义PLC和变频器之间进行通讯,通讯规格必须在变频器的初始化中设定,如果没有进行设定或有一个错误的设定,数据将不能进行通讯。

变频器与PLC的连接及通讯方式

变频器与PLC的连接及通讯方式变频器与PLC连接方式一般有以下几种方式:①利用PLC的模拟量输出模块控制变频器PLC的模拟量输出模块输出0~5V电压信号或4~20mA电流信号,作为变频器的模拟量输入信号,控制变频器的输出频率。

这种控制方式接线简单,但需要选择与变频器输入阻抗匹配的PLC输出模块,且PLC的模拟量输出模块价格较为昂贵,此外还需采取分压措施使变频器适应PLC的电压信号范围,在连接时注意将布线分开,保证主电路一侧的噪声不传至控制电路。

②利用PLC的开关量输出控制变频器。

PLC的开关输出量一般可以与变频器的开关量输入端直接相连。

这种控制方式的接线简单,抗干扰能力强。

利用PLC的开关量输出可以控制变频器的启动/停止、正/反转、点动、转速和加减时间等,能实现较为复杂的控制要求,但只能有级调速。

使用继电器触点进行连接时,有时存在因接触不良而误操作现象。

使用晶体管进行连接时,则需要考虑晶体管自身的电压、电流容量等因素,保证系统的可靠性。

另外,在设计变频器的输入信号电路时,还应该注意到输入信号电路连接不当,有时也会造成变频器的误动作。

例如,当输入信号电路采用继电器等感性负载,继电器开闭时,产生的浪涌电流带来的噪声有可能引起变频器的误动作,应尽量避免。

③PLC与RS-485通信接口的连接。

所有的标准西门子变频器都有一个RS-485串行接口(有的也提供RS-232接口),采用双线连接,其设计标准适用于工业环境的应用对象。

单一的RS-485链路最多可以连接30台变频器,而且根据各变频器的地址或采用广播信息,都可以找到需要通信的变频器。

链路中需要有一个主控制器(主站),而各个变频器则是从属的控制对象(从站)PLC 和变频器通讯方式:1、PLC的开关量信号控制变频器PLC可以通过程序控制变频器的启动、停止、复位;也可以控制变频器高速、中速、低速端子的不同组合实现多段速度运行。

但是,因为它是采用开关量来实施控制的,其调速曲线不是一条连续平滑的曲线,也无法实现精细的速度调节。

PLC与变频器通讯问题

1.通讯方式的设定:PPO 4,这种方式为0 PKW/6 PZD,输入输出都为6个PZD,(只需要在STEP7里设置,变频器不需要设置);PROFIBUS的通讯频率在变频器里也不需要设置,PLC方面默认为1.5MB.在P60=7设置下,设置P53=3,允许CBP(PROFIBUS)操作.P918.1设置变频器的PROFIBUS地址.2.设置第一与第二个输入的PZD为PLC给变频器的控制字,其余四个输入PZD这里没有用到.设置第一与第二个输出的PZD为变频器给PLC的状态字,设置第三个为变频器反馈给PLC 的实际输出频率的百分比值,第四个为变频器反馈给PLC的实际输出电流的百分比值,其余两个输出PZD这里没有用到.3.PLC给变频器的第一个PZD存储在变频器里的K3001字里.K3001有16位,从高到底为3115到3100(不是3001.15到3001.00).变频器的参数P554为1时变频器启动为0时停止,P571控制正转,P572控制反转.如果把P554设置等于3100,那么K3001的位3100就控制变频器的启动与停止,P571设置等于3101则3101就控制正转,P572设置等于3102则3102就控制反转.(变频器默认P571与P572都为1时正转,都为0时为停止).经过这些设置后K3001就是PLC给变频器的第一个控制字.此时K3001的3100到3115共16位除了位3110控制用途都不是固定的,所以当设置P554设置等于3101时则3101可以控制启动与停止,P571等于3111时则3111控制正转,等等.K3001的位3110固定为“控制请求”,这位必须为1变频器才能接受PLC的控制讯号,所以变频器里没有用一个参数对应到这个位,必须保证PLC发过来第一个字的BIT 10为1.这里设置为:P554=3100,P571=3101,P572=3102,当PLC发送W#16#0403时(既0000,0100,0000,0011)变频器正转.4.PLC给变频器的第二个PZD存储在变频器里的K3002字里.变频器的参数P443存放给定值.如果把参数P443设置等于K3002,那么整个字K3002就是PLC给变频器的主给定控制字. PLC发送过来的第二个字的大小为0到16384(十进制),(对应变频器输出的0到100%),当为8192时,变频器输出频率为25Hz.5.变频器的输出给PLC的第一个PZD字是P734.1,第二个PZD字是P734.2,等等.要想把PLC接收的第一个PZD用作第一个状态字,需要在变频器里把P734.1=0032(既字K0032),要想把PLC接收的第二个PZD用作第二个状态字,需要在变频器里把P734.2=0033(既字K0032).(K0032的BIT 1为1时表示变频器准备好,BIT 2表示变频器运行中,等等.)(变频器里存贮状态的字为K0032,K0033等字,而变频器发送给PLC的PZD是P734.1,P734.2等)在变频器里把P734.3=0148,在变频器里把P734.4=0022,则第三个和第四个变频器PZD分别包含实际输出频率的百分比值和实际输出电流的百分比值6.程序:(建立DB100,调用SFC14,SFC15,6SE7的地址为512既W#16#200)A. 读出数据CALL "DPRD_DAT"LADDR :=W#16#200RET_VAL:=MW200RECORD :=P#DB100.DBX0.0 BYTE 12(读取12个BYTE)NOP 0B. 发送数据CALL "DPWR_DAT"LADDR :=W#16#200RECORD :=P#DB100.DBX12.0 BYTE 12(写入12个BYTE)RET_VAL:=MW210NOP 0C. L "DB100".DBW0T "MW20"NOP 0D. L "DB100".DBW2T "MW22"NOP 0则:DB100.DBX 13.0 控制启动与停止;DB100.DBX 13.1 控制正转;DB100.DBX 13.2 控制反转;M21.1 变频器READY;M21.3 变频器FAULT.西门子控制字和状态字都是32位,实际上用的位数不多,控制字用到的有合闸、急停、运行允许、故障复位、点动、PLC控制等,状态字用到的有开机准备、运行准备、运行信号、故障、报警等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

控制器与变频器之间的通讯协议

1、通讯波特率9,600bps,通讯数据格式:8位数据位,无奇偶校验位。

控制器作为主机,先发送命令数据;变频器作为从机,再应答。

2、协议数据包格式

注意:除去数据包帧头(7EH)和数据包帧尾(0DH),其他数据都要转换为ASCII码。

3、协议格式解释:

(1)、数据包帧头:7EH

(2)、从机地址

数据含义:变频器为从机,变频器的本机地址即为从机地址。

本系统控制器定义变频器从机地址为02H。

发送方式:将从机地址的高4位和低4位拆分并转换为ASCII 码,先高后低发送。

例如:从机地址为02H,则先发送“0”=30H,再发送“2”=32H。

其他字节的发送方式与此一致。

(3)、状态代码

数据含义:从机变频器的状态代码。

即参数设定状态、运行状态、

停车状态和故障状态。

发送方式:将工作状态的高4位和低4位拆分并转换为ASCII 码,先高后低发送。

状态代码定义:01H = 变频器运行;02H = 变频器停车;03H = 变频器故障(其他定义为无效代码)。

(4)、命令代码

数据含义:控制器发送命令代码,对从机进行响应操作。

发送方式:将命令代码的高4位和低4位拆分并转换为ASCII 码,先高后低发送。

命令代码定义:06H = 读取监视参数;09H = 主机给定频率设定;04H = 读取变频器的功能代码内容。

(其他定义为无效代码)。

(5)、数据地址

数据含义:变频器的功能代码地址编号。

发送方式:将命令代码的高4位和低4位拆分并转换为ASCII 码,先高后低发送。

(6)、数据信息

数据含义:数据信息的定义。

无小数点,实际数据有几位小数见代码说明,若功能代码内容为10.00,发送的数据为1000,转换成16进制为03E8H。

发送方式:先发送高字节,再发低字节。

将数据信息双字节的高4位和低4位拆分并转换为ASCII码,先高后低发送。

例如发送16进制的03E8H,则依次发送30H,33H,45H,38H。

(7)、校验码

数据含义:数据帧中“从机地址”至“数据信息”12个字节ASCII 码值的累加和,再只取其低8位字节数据。

发送方式:将校验码的高4位和低4位拆分并转换为ASCII码,先高后低发送。

(8)、数据包帧尾:0DH

4、本协议使用的数字0~F的ASCII码值

“0”~30H,“1”~31H,“2”~32H,“3”~33H,“4”~34H,“5”~35H,“6”~36H,“7”~37H,“8”~38H,“9”~39H,“A”~41H,“B”~42H,“C”~43H,“D”~44H,“E”~45H,“F”~46H

5、控制器设置给定变频器输出频率(命令代码:09H)

表中双引号内的内容都要转换为ASCII码。

例如:控制器实际发送以下16字节数据:

7EH, 30H, 32H, 30H, 30H, 30H, 39H, 30H, 30H, 30H, 30H, 36H, 34H, 35H, 35H, 0DH

变频器应答以下16字节数据:

7EH, 30H, 32H, 30H, 32H, 30H, 39H, 30H, 30H, 30H, 30H, 36H, 34H, 35H, 37H, 0DH

控制器主机发送2号变频器从机的频率给定为1.00Hz。

将“命令代码”设置为“09”,“数据地址”设置为“00”,“数据信息”设置为“100”。

变频器从机应答刷新了“状态代码”= “02”。

6、控制器读取变频器监视参数(命令代码:06H)

“数据地址”分别为00H,01H,02H,0BH

例如:控制器主机读取变频器从机的频率数据

控制器主机发送2号变频器从机的“数据地址”00H的监视参数(运行/给定频率数值),变频器从机返回“数据地址”00H的监视参数(停车时给定频率数值)为5000(对应50.00Hz)。

变频器从机应答刷新了“状态代码”= “02”(变频器处于停车状态)。

7、控制器读取变频器的功能代码内容(命令代码:04H)

表中双引号内的内容都要转换为ASCII码。

以上命令为原来控制器读取变频器功能代码数据内容,现没有实际意义,只有状态代码和校验码有变化,其他数据只需按以上应答即可。

例如:控制器实际发送以下16字节数据:

7EH, 30H, 32H, 30H, 30H, 30H, 34H, 30H, 31H, 30H, 30H, 30H, 30H, 34H, 37H, 0DH

变频器应答以下16字节数据:

7EH, 30H, 32H, 30H, 32H, 30H, 34H, 30H, 31H, 30H, 30H, 30H, 37H, 35H, 30H, 0DH

变频器从机应答刷新了“状态代码”= “02”。

2011,03,16。