不锈钢带连续退火炉冷却系统工艺分析

不锈钢冷带退火酸洗的工艺及设备研究

不锈钢冷带退火酸洗的工艺及设备研究不锈钢冷带退火酸洗是一种用于提高不锈钢冷带表面质量的工艺。

在不锈钢生产过程中,由于连铸、热轧、冷轧等工艺的影响,冷带表面存在一定的尺寸不规则性、表面粗糙、杂质和氧化物等缺陷。

通过不锈钢冷带退火酸洗工艺,可以消除这些缺陷,提高不锈钢冷带的表面平整度和表面光洁度,从而满足不同领域对不锈钢冷带高质量的要求。

一、不锈钢冷带退火工艺1.不锈钢冷带退火工艺的目的:消除冷带的残留应力、改善冷带的塑性、提高冷带的表面品质。

2.不锈钢冷带退火工艺流程:(1)热轧酸洗:将不锈钢冷带经过软化处理,并去除表面的氧化物和杂质。

这一步可以通过酸洗方式进行。

(2)冷轧:将酸洗后的冷带进行轧制,以得到所需的尺寸和厚度。

(3)冷带退火:将冷轧后的不锈钢冷带进行退火处理,消除残余应力,并提高冷带的塑性。

3.不锈钢冷带的退火工艺条件:(1)温度:不锈钢冷带退火温度一般在800-1050℃之间,具体的退火温度需要根据不同的材料和要求进行调整。

(2)保温时间:不锈钢冷带在退火炉中保温时间一般为10-60分钟,具体的保温时间需要根据不同的材料和要求进行调整。

(3)冷却方式:退火后的冷带一般通过空冷进行冷却,也可以采用水冷等其他方式进行冷却。

具体的冷却方式需要根据不同的材料和要求进行确定。

二、不锈钢冷带退火酸洗设备1.酸洗设备:酸洗工艺中,主要使用酸洗槽来进行酸洗处理。

酸洗槽通常采用不锈钢材质制作,能够耐受强酸的腐蚀。

2.退火设备:不锈钢冷带的退火通常使用退火炉进行处理。

退火炉可分为多种类型,主要包括箱式退火炉、辊道退火炉和连续退火炉等。

具体的选择需要根据生产线的工艺要求和产能来确定。

3.辅助设备:酸洗和退火过程中,可能还需要使用一些辅助设备,例如循环泵、过滤器、脱脂机等,以实现酸液的循环和净化,提高工艺效率。

总结:不锈钢冷带退火酸洗工艺与设备研究,旨在提高不锈钢冷带的表面品质和塑性。

通过合理的工艺条件和适当的设备配置,可以实现不锈钢冷带的优化处理,满足不同领域对不锈钢冷带高质量的要求。

浅析连续退火炉的温度控制

三 、结 语

对 于燃 烧控 制 ,实 际应 用 中 ,存在 调节 时问相 对较 长 , 生产 过程 由于 阀 门开度 与流量存 在 非线 性 ,使 常规 燃烧控 制 技术 难 以进行 有效 的控 制 。因此 ,我们 将进一 步研 究高 水平

!

! ! 里

堡 星 堡 : ≥

浅 析 连 续 退 火 炉 的温 度控 制

◆王

摘要 :带钢加热过程是一个具有大惯性滞后、多变量的复杂工况系统,而且连续退火炉处理的带 钢 品种规格 多,带钢速 度 变化频繁 ,采 用常规 的控制 方 法无 法 实现控 制 目标 。本 文就 我厂镀 锌线 退火

炉温度控 制进行 简要说 明。

琦

关键 词 :退 火炉 ;温度控 制 ;调节

一

、

退火炉 工艺技术概况

一

该 回路 控制设 备保持 过程变 量 ( P V ) 严格接 近来 自监视 系

统 的设 定点 ( S P ) 。 回路 的输 出 ( OU T ) 是 调节 阀 的需 要位 置 。 旦S P>P V, 阀打开 ;反之 , 若S P < P V,则 阀关 闭。

无扰 切换 。

性 能 指标 。带 钢连 续 退火 炉 的出 现 , 克 服 了过 去 罩式 退火 炉 生产 效率 偏 低 、热均 匀性 较 差等 不足 , 目前 已被 广 泛地 应用 于带 钢热 处理 工艺 。带钢 连续 退火 炉从炉 型上 主要 分 为卧式

和立 式两 大类 ,而 相对 于两种 不 同的炉 型 ,采 用 的热处 理工

段为例 对其温 度控制 进行说 明 。

出的命令 ( 启动 ,停止 ,复位,等等 ) 。每个烧嘴装有火焰

不锈钢退火炉原理

不锈钢退火炉原理引言:不锈钢是一种耐腐蚀、美观大方的金属材料,被广泛应用于制造业中。

然而,在不锈钢的制造过程中,由于冷加工或热加工等工艺,会导致不锈钢产生应力和组织的变化,这会影响不锈钢的性能和使用寿命。

为了恢复不锈钢的性能和组织结构,提高其机械性能和耐腐蚀性,需要进行退火处理。

本文将介绍不锈钢退火炉的原理和工作过程。

一、不锈钢退火的目的:不锈钢退火的主要目的是通过加热和冷却的过程来消除不锈钢中的应力,改善组织结构,提高材料的塑性和韧性,减少晶界的碳化物析出,从而提高不锈钢的耐腐蚀性和机械性能。

具体来说,不锈钢退火的目的包括:消除应力、改善塑性、恢复组织、提高硬度均匀性、减少晶界腐蚀等。

二、不锈钢退火的原理:不锈钢退火炉是通过加热和冷却工艺来实现退火处理的。

不锈钢在加热过程中,晶界和晶内的金属原子开始运动,晶界的原子迁移会消除晶界应力,晶内的原子迁移会减少晶内应力。

随着温度的升高,不锈钢中的晶界和晶内原子开始重新排列,原先的应力得到释放,组织结构得到改善。

冷却过程中,不锈钢的晶界和晶内原子再次重新排列,使得晶界和晶内的应力得到进一步消除,从而达到退火的目的。

三、不锈钢退火炉的工作过程:1. 加热阶段:不锈钢材料被放入退火炉中,炉内温度逐渐升高。

加热的过程要控制温度的均匀性,避免不锈钢材料受到局部过热或过冷的影响。

在加热过程中,不锈钢材料的晶界和晶内原子开始运动,应力逐渐释放。

2. 保温阶段:当温度达到退火温度后,保持一定的时间,使得晶界和晶内的原子重新排列,组织结构得到改善,应力进一步释放。

3. 冷却阶段:将退火炉内的温度逐渐降低,使得不锈钢材料的晶界和晶内原子再次重新排列,进一步消除应力。

在冷却过程中,也需要控制温度的均匀性,避免不锈钢材料受到局部过热或过冷的影响。

四、不锈钢退火炉的特点:1. 温度控制精确:不锈钢退火炉能够精确控制退火温度,确保退火过程中温度的均匀性,避免不锈钢材料受到局部过热或过冷的影响。

不锈钢带钢光亮退火工艺与装备探讨

不锈钢带钢光亮退火工艺与装备探讨光亮退火是指在适当的温度下,将不锈钢带材进行退火处理,以改善其表面质量和机械性能。

具体工艺包括加热、保温和冷却三个阶段。

在加热阶段,可以选择电阻加热或气氛炉加热,以提高带材的温度。

保温阶段是将带材保持在退火温度下一定的时间,使其达到均匀的显微组织。

冷却阶段则是通过控制冷却速度,使带材在冷却过程中不产生过硬和扭曲。

在不锈钢带钢光亮退火工艺中,温度和保温时间是最重要的参数。

温度过高会导致过热和粗晶,影响不锈钢带材的质量;温度过低则不满足退火效果。

保温时间过长会增加生产周期,而保温时间过短则可能导致显微组织不均匀。

因此,对温度和保温时间的控制非常关键。

在不锈钢带钢光亮退火装备方面,目前常用的装备有电阻退火炉和气氛炉。

电阻退火炉具有加热速度快、温度控制精度高的优点,适用于大批量生产。

而气氛炉利用指定气氛控制温度,可以防止带材表面氧化,适合对表面质量要求较高的产品。

另外,还有真空炉和激光退火设备等高新技术装备可供选择。

在使用不锈钢带钢光亮退火工艺和装备时,还需要注意以下几点。

首先,要根据具体不锈钢带材的材质和要求选择合适的工艺和装备。

其次,要控制好温度和保温时间,避免过热和过冷引起的不良效果。

另外,定期对设备进行维护和保养,确保其正常运行。

总之,不锈钢带钢光亮退火工艺和装备是关键的制造环节,对产品质量有着重要影响。

通过合理的工艺和选择合适的装备,可以提高不锈钢带钢的表面质量和机械性能,满足不同领域对不锈钢带材的需求。

冷轧不锈钢的退火及酸洗工艺

冷轧不锈钢的退火及酸洗工艺不锈钢热轧带钢经热带退火酸洗后,为了达到一定的性能及厚度要求,需进行常温轧制处理,即冷轧。

不锈钢冷轧时发生加工硬化,冷轧量越大,加工硬化的程度也越大,若将加工硬化的材料加热到200 —400 C就可以消除变形应力,进一步提高温度则发生再结晶,使材料软化。

冷轧后的退火按退火方式分为连续卧式退火和立式光亮退火;按退火工序分为中间退火和最终退火。

顾名思义,中间退火是指中间轧制后的退火,而最终退火是指最终轧制后的退火,两者在工艺控制和退火目的上无根本区别,因此下文统称为冷轧退火或者退火。

一、连续卧式退火(连退炉)连退炉是目前广为使用的退火设备,广泛用于带钢的热处理,其特点是带钢在炉内呈水平状态,边加热边前进。

炉子的结构一般主要由预热段、加热段和冷却段组成。

卧式退火炉通常与开卷机、焊机、酸洗线等组成一条连续退火酸洗机组。

冷轧退火对不锈钢成品材料的机械性能有很大影响,如晶粒度、抗拉强度、硬度、延伸率和粗糙度等。

其中退火温度和退火时间对冷轧材料再结晶后的晶粒度具有最直接的影响。

10晶粒度(ASTM )502468 退火时间(分)图1.SUS304带钢1100 C时退火时间与晶粒度关系示意图如前所述,连退炉一般由预热、加热、冷却三大部分组成。

预热段没有烧嘴燃烧,而是利用后面加热段的辐射热来加热带钢,这样可以有效的利用热能,节约能源成本。

加热段利用燃料燃烧直接对带钢进行加热,该段一般分为若干各区,每个区都有高温计来控制和显示温度。

燃烧后高达700多度的废气被废气风机抽出加热室后进入换热器,在换热器内将冷的燃烧空气进行加热(可加热到400多度),加热后的燃烧空气直接被送到各个烧嘴。

换热器的目的在于有效回收废气热量。

炉内燃烧条件的管理。

燃料(液化石油气或天然气)在炉内的燃烧状况对质量、成本、热效率等都有很大影响。

空燃比是燃烧管理的一个重要指标。

空燃比越高,燃烧越充分,但是排废量也相应增加,炉内氧含量提高,增加了带钢的氧化程度。

不锈钢热带连续退火炉的热负荷计算与分析

57 40

kW

Q,=Qj+川I

9069

Nm3/h

VS=0一Q5Dw L水5

10539

kW Nm‰

设计亲量系数取1.20

Vb5’=Qb51,Q‰L。西

10883 12647

Nm‰

风量为525 Nm3/h-18只,

.

风量为368Nm弧.18只,

16074

kW

Qb5=Vb5/(alm)QSDw/3 6

14433

/

一

≯

广

|

m咖咖咖咖撕。 —一

~

0

铷

t0

60

8口

1咖

120

140

160

炉内位置《1)

图2 AISI-304加热曲线

27

全国能源与热工2006学术年会

代表带钢AISl.304在TV=230,加热到1 1 20℃ 然后在晟人空气冷却和水喷淋冷却速度F,冷却到

当带钢温度n<600℃时 带钢热焓量hj可按 公式(1)计算:

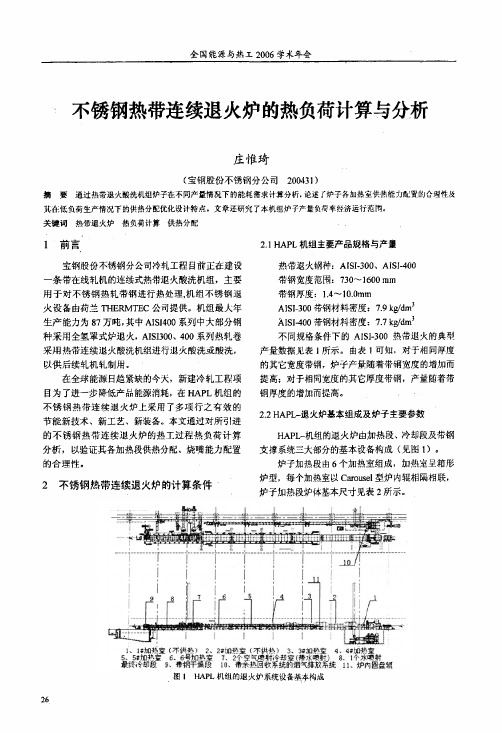

在全球能源日趋紧缺的今天,新建冷轧工程项 目为了进一步降低产品能源消耗,在HAPL机组的 不锈钢热带连续退火炉上采用了多项行之有效的 节能新技术、新工艺、新装备。本文通过对所引进 的不锈钢热带连续堪火炉的热工过程热负荷计算 分析,以验证其各加热段供热分配、烧嘴能力配置 的合理性。

2不锈钢热带连续退火炉的计算条件

%

州m州胁 胁

州

%

公式(3)

T,I=Tjz-AT41 公式t1)

取自加热曲线 公式(2)

取自加热曲线 工艺参教.考虑昔道热损

设定 文献【3】,计算略

I沁’唰1000气142441)

估取 估取

Q45Ⅻ5Qro]l

不锈钢冷带退火酸洗的工艺及设备研究课件-页 (一)

不锈钢冷带退火酸洗的工艺及设备研究课件-页 (一)不锈钢冷带退火酸洗的工艺及设备研究是一项旨在提高不锈钢产业质量的重要研究。

本文将对该课件进行详细介绍,并探讨其关键点和意义。

一、工艺介绍不锈钢冷带退火酸洗工艺是一种常用而又重要的不锈钢制品精加工工艺。

该工艺主要分为以下步骤:1、冷带退火:在温度为600-800℃的环境中进行不锈钢冷带的退火处理,从而改变其结晶状态,使其更容易加工和改善表面光洁度。

2、酸洗:采用酸洗液对不锈钢冷带进行酸洗处理,以去除表面氧化皮、油污和其他杂质,从而提高不锈钢的银光度、耐腐蚀性和表面平整度。

3、清洗:对酸洗后的不锈钢冷带进行清洗,去除洗涤剂和水渍。

二、设备研究1、冷带退火炉:采用电阻加热方式,能够快速地将不锈钢冷带加热到所需退火温度。

2、酸洗槽:采用大型槽体,并配备有自动计量和搅拌系统,能够快速而均匀地进行酸洗处理。

3、清洗槽:采用常规清洗方式,如水清洗和热风干燥。

三、关键点和意义1、精加工:不锈钢是一种高质量的钢材,具有良好的耐腐蚀性和美观度。

不锈钢冷带退火酸洗工艺的实施,能够进一步提高不锈钢制品的表面平整度、光洁度和耐腐蚀性,从而提高其使用期限和市场竞争力。

2、环保:酸洗液是一种腐蚀性强的化学制剂,对人体和环境都具有一定的危害性。

因此,实施不锈钢冷带退火酸洗工艺时,需要采用相应的操作规程和环保措施,不断提高工艺的环保性。

3、机械化和自动化:不锈钢冷带退火酸洗工艺是一个繁琐而又精细的加工过程,而设备的机械化和自动化程度可以大幅度提高生产效率和产品质量。

综上所述,不锈钢冷带退火酸洗的工艺及设备研究对于提高不锈钢生产的环保性、质量和效率,具有重要的意义和价值。

连续式退火炉的原理浅析

连续式退火炉的原理浅析连续式退火炉是一种常用的工业加热设备,主要用于对金属材料进行退火处理。

它的主要原理是通过连续进料和连续加热的方式,使金属材料在炉内均匀受热,并通过控制加热温度和停留时间,实现对金属材料组织和性能的改善。

连续式退火炉的工作原理可以分为以下几个环节:进料、预热、加热、保温和冷却。

首先,金属材料通过输送机或其他设备进入连续式退火炉的进料端。

进料端通常设有阀门或调节装置,可以控制进料的速度和数量,以确保金属材料在炉内有足够的停留时间。

进入炉内后,金属材料首先经过预热区。

预热区的温度通常较低,主要是为了将金属材料从室温快速加热到较高温度,以避免材料在高温区过快升温造成不均匀加热或热冲击。

接下来,金属材料进入加热区。

加热区通常由一组加热元件组成,可以是电加热器、燃气燃烧器或其他方式。

加热区内的温度通常高于预热区,可以根据所需的退火温度来调节。

金属材料在加热区内停留的时间较长,以确保其达到所需的加热温度。

当金属材料达到退火温度后,它进入保温区。

保温区通常具有相对稳定的温度,以保持金属材料在一定的温度范围内持续保温。

保温的时间和温度取决于具体的材料和要求,以确保材料的组织和性能得到良好的改善。

最后,经过保温后,金属材料进入冷却区。

冷却区可以采用不同的方式进行冷却,如风冷、水冷、盐浴冷却等。

冷却的方式会根据材料的要求进行选择,以控制退火后的材料组织和性能。

连续式退火炉的设计和操作需要考虑以下几个因素:1. 温度控制:退火温度是影响材料组织和性能的重要因素,炉内的温度应能够准确控制,并且温度均匀性也要能够得到保证。

2. 时间控制:炉内停留的时间对于材料的退火效果也有重要影响,炉内的输送速度应能够根据所需的停留时间进行调节。

3. 炉内气氛控制:在一些特殊需求的退火处理中,炉内的气氛会对退火效果产生一定影响,因此需要通过加气、减压等方式来调节炉内的气氛。

4. 炉内结构和材料选择:连续式退火炉的炉膛结构和材料选择也非常重要,要能够耐高温和耐腐蚀,同时还要具备合理的热传导性能,以确保退火过程的顺利进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

w= W = W =0.0049m 3(/ m 2·m in) A 2vB×60 =0.0049l(/ cm 2·m in)

式中 A— ——每分钟通过的钢带面积,m 2。

(4)

钢带很薄,可按表面温度求给热系数,通过查表

可得平均给热系数 αb[2]: αb=4.18×16.5×103w0.694=1721kJ(/ m 2·h·℃) (5) 钢带平均温度:

图 6 喷淋管位置示意图

图 4 初冷段喷淋管及喷头设置

为确保初冷段冷却的均匀性与冷却强度,喷嘴 的扇形角度以及喷嘴自身的位置角度有严格要求 (见图 5),以确保整个钢带表面都被均匀喷洒到。

4 结束语

为了降低成本、提高生产能力及产品质量,同时 也为了提高能源效率,简化设备,不锈钢热处理冷却 段的要求也越来越高。所介绍的连续退火炉,合理选

溶。图 1 所示为某规格 A ISI304 退火温度曲线,该曲

线已在生产实践中较好地应用。

不锈钢带轧制后的连续热处理包含加热段和冷 却段,其中带钢的冷却段工艺影响不锈钢碳化物固 溶效果以及性能和板形。例如对于奥氏体不锈钢,在 850 ̄500℃之间冷却速度慢时,将因碳化物在晶界析

图 1 不锈钢退火温度曲线

l— ——钢带运行距离,m 。

通过分析上面式(1)、式(2)的传热模型,综合考

虑影响换热的诸因素,可估算此生产线生产 A ISI400

产品的喷嘴能力。假设产品板厚 δ为 4m m ,板宽 B

为 1000m m ,钢带速度 v 为 54m /m in,加热段出口带

钢温度 tB1 为 900℃,要求经过初冷段后,钢带温度降 至 tB2 为 500℃。初冷 1、2、3 冷却室各安装 5 套带夹 套的 A ISI304 不锈钢喷水管,间距 L 为 900m m ,设喷 水量 W 为 320m 3/h。钢带通过冷却室时单位面积的 喷水量 w 为:

数据和经验值进行计算。在控制冷却的数学模型中,

则有下式[4]。

q=f1([ c0+c1 δ+c2 B+c3 tB1+c4 tB2+c5 tw+c6 v+ c(7 tB1-tB2)+c8 l/v]

式中 c0 ̄c8— ——修正系数; f1— ——学习系数; B— ——带钢宽度,m ;

(3)

tB1、tB2— ——带钢初、终温度,℃; tw— ——冷却水的温度,℃; v— ——带钢速度,m /s;

[1] 王建伟.现代不锈钢带连续退火炉技术特点[J].上海宝钢工程设

对于悬索式连续退火炉,带钢的悬垂将影响喷

and the aim s ofincreasing casting speed and stable production are reached by using and optim izing this m odelconstantly.

K ey w ords:continuous casting m achine;secondary cooling w ater;distributing m odel;param etercontrol

温度调节系数是根据中间包的浇注温度来进行选 择;总水量调节系数是指根据铸机的实际生产情况 来进行总水量控制。为了简化起见,可以将多个调节 系数简化为一个总水量调节系数,从而在拉钢过程 中根据铸机的拉钢状态对二冷水量的需要,来选择 不同大小的总水量调节系数,从而达到满足铸机二 冷需求的目的。 3.8 计算机程序的编制

则带钢出口温度为:

tPB2=tB1-

Q =499.1℃ cBvδρ

计算结果满足冷却要求。

(9)

3 冷却系统的实际设置

冷却段整体采用冷却水作为冷却介质,简化了 冷却段的工艺控制与设备配置。由于各冷却段均处 于较高冷却速度下,为了实现冷却工艺及确保板形 不受影响,喷头的设置、分布及水冷段的设计显得尤

45

A bstract:The design m ethod ofsecondary cooling w ater autom atic distributing m odes by param eter controlfor the N o.5 super-low slab con-

tinuous casterin the N o 1 steelm aking plantofJigang.Production practices show thatthe surface and inner quality ofthe slab are im proved

择配置了冷却系统的喷头,实现了带钢表面换热均

匀;优化采用缓冷与急冷结合的整体喷水冷却工艺,

能够满足热轧不锈钢生产的高效率、高质量和产品

多样性的需要。

该系统未建立对喷头压力和流量的自动控制,

图 5 初冷段喷头角度设置

3.2 终冷段的喷头设置 终冷段包括冷却段的 4、5、6 三段冷却室。采用

强冷,实现冷却段出口钢带温度小于 80℃的要求。 每一冷却段安装了 11 套 A ISI304 不锈钢喷水管,每 条喷管安装 8 只喷头,相邻喷水管的喷水头交错分

第 28 卷 第 4 期 2006 年 8 月

山东冶金 Shandong M etallurgy

V ol.28,N o.4 A ugust 2006

·试验研究·

不锈钢带连续退火炉冷却系统工艺分析

窦坦明,金晓宏

(武汉科技大学 机械自动化学院,湖北 武汉 430081)

摘 要:介绍了不锈钢带水平悬索式连续退火炉冷却系统的工艺与应用,并对某新建热轧不锈钢退火炉的冷却段进行了分

根据以上要求和数据,通过计算机编程来建立 模型,并且将上述所计算的公式植入程序中。通过自 动化手段,从铸机的运行过程中采集瞬时拉速值,计 算此拉速下各支路所需的配水量值,并通过电磁调 节阀来实现自动配水。

根据以上思路,济钢第一炼钢厂自行设计开发 的参数控制法二冷动态配水模型,自 5# 铸机投产运 行以来,已经连续使用一年半时间。使用过程中,配 水模型根据现场的铸坯质量和铸机运行情况进行了 进一步的优化,特别是内外弧与铸机各二冷区段之 间的分配问题。经不断摸索和总结,铸坯的表面、内 部质量和设备运行状况一直稳定良好,达到了模型 最初的设计目的和预期效果。

Parameter Control in J igang

LIZuo-xin,TA O C uan-jun,G A O Long-yong,C H E N C hang-yi,ZH A N G Song-ling

(N o.1 Steelm aking PlantofJinan Iron and SteelC o.,Ltd.,Jinan 250101,C hina)

ω— ——每米钢带的重量,kg/m ;

l'— ——两支撑辊间的距离,m ;

s— ——钢带的悬垂度,m [2]。

其中 0.16s2 与 l'2 比相对甚小时可略去不计,上

式变为:

s= 1.225ωl'2 P

(11)

为了避免喷头与悬垂钢板的距离不等影响喷淋

效果,喷头位置需调整合适。初冷段喷头安装位置如

图 6 所示。

1 退火炉 2 冷却段 1 3 冷却段 2 4 冷却段 3 5 冷却段 4 6 冷却段 5 7 冷却段 6 8 挤干辊 9 干燥器

图 3 工艺流程示意图

2 喷水冷却的传热模型与计算示例

不锈钢带进入冷却区后的换热过程是一个复杂

的热传递过程,包含了对流、辐射以及带钢内部的传

导三种传热形式。对于喷水冷却形式,占主导的是有

2006 年 8 月

山东冶金

第 28 卷

为重要。经过测算与分配,喷淋冷却水最大用量为 1000m 3/h,可自动测量监视,手动调节。实现经初冷 段后板带温度降至约 500℃左右;经终冷段后板带 温度应降至 80℃以下。 3.1 初冷段的喷头设置

不锈钢带经加热后,通过圆盘辊进入初冷段时 处于高温,此时冷却强度不可太强,否则带钢将产生 翘曲变形。初冷段包括 1、2、3 共 3 段冷却室。冷却形 式是弱冷。每一冷却室安装了 5 套带夹套的 A ISI304 不锈钢喷水管,每条喷管安装 4 只喷头。初冷段喷淋 管及喷头设置如图 4 所示。

出而产生敏化,对其产品的耐腐蚀性有明显的影响, 因此通常冷却速度应大于 20℃/s。某规格不锈钢的 冷却速率与碳化物析出的关系曲线如图 2 所示[1]

收稿日期:2006-02-15 作者简介:窦坦明(1975-),男,山东潍坊人,1997 年毕业于青岛科 技大学化工设备与机械专业,现为 2003 级武汉科技大学机械自动 化学院在读硕士研究生,工程师,研究方向:机械设计及理论。

析,包括初冷段、终冷段喷头的布置及影响冷却效果的因素,探讨喷水冷却系统;水冷

中图分类号:TG 156.24

文献标识码:A

文章编号:1004-4620(2006)04-0044-03

1 不锈钢连续退火炉冷却系统

不锈钢带轧制后产生硬化,耐蚀性降低。经过连

续热处理,可以改善组织,提高塑性,实现碳化物固

TH E R M TE C 公司采用的奥氏体不锈钢带连续退 火冷却工艺,先以 14℃/s 速率进行冷却,将带钢从 1150℃冷却到 900℃;然后以 50℃/s速率快速冷却,使

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

性、钢水的凝固特性(快、慢等)来分不同的调节系数[2]; 4 应用效果

参考文献: [1] 陈稼祥.连铸手册[M ].北京:冶金工业出版社,1990. [2] 干勇,等.炼钢、连铸新技术 800 问[M ].北京:冶金工业出版社,

2003. [3] 熊毅刚.板坯连铸[M ].北京:冶金工业出版社,1994.

Design of Secondary Cooling Water Automatic Distributing Model by

c— ——带钢比热,kJ(/ kg·℃);