储罐底板焊接要求

储罐工程焊接施工方案(3篇)

第1篇一、工程概况本工程为XX储罐项目,位于XX地区。

储罐总容量为XX立方米,包括XX座储罐,分别有XX立方米、XX立方米、XX立方米等不同规格。

储罐材质为XX,罐壁厚度为XX毫米,罐底厚度为XX毫米。

本次施工方案针对储罐主体结构进行焊接施工。

二、施工工艺1. 焊接方法:采用手工电弧焊(SAW)进行焊接,焊接方法应符合GB/T 985.1-2015《钢制焊接压力容器》的要求。

2. 焊材选择:根据储罐材质和焊接要求,选用相应的焊条,焊材牌号应符合GB/T 5293-2017《碳钢焊条》的要求。

3. 焊接顺序:按照先底板、后壁板、再顶板的顺序进行焊接。

4. 焊接设备:选用适合的焊接设备,如CO2气体保护焊机、电弧焊机等。

5. 焊接参数:根据焊材和焊接要求,确定焊接电流、电压、焊接速度等参数。

三、施工步骤1. 施工准备:对施工人员进行技术培训,确保其掌握焊接技术;准备施工所需材料、设备、工具等。

2. 罐底板焊接:先进行罐底板的焊接,采用先中心后边缘、先低后高的焊接顺序。

焊接过程中,注意控制焊接热输入,避免出现裂纹、气孔等缺陷。

3. 罐壁板焊接:罐底板焊接完成后,进行罐壁板的焊接。

先焊接罐壁板的中心线,然后逐渐向两侧扩展。

焊接过程中,注意控制焊接顺序、焊接速度和焊接热输入。

4. 罐顶板焊接:罐壁板焊接完成后,进行罐顶板的焊接。

采用先中心后边缘、先低后高的焊接顺序。

焊接过程中,注意控制焊接热输入,避免出现裂纹、气孔等缺陷。

5. 焊缝检查:焊接完成后,对焊缝进行检查,包括外观检查、无损检测等。

发现缺陷及时进行修复。

6. 焊接记录:记录焊接过程,包括焊材牌号、焊接参数、焊接顺序等。

四、质量控制1. 焊接质量应符合GB/T 985.1-2015《钢制焊接压力容器》的要求。

2. 焊接过程中,严格控制焊接热输入,避免出现裂纹、气孔等缺陷。

3. 焊接完成后,对焊缝进行检查,确保焊接质量。

4. 加强焊接过程的管理,确保焊接质量。

储罐焊接方法(重要)

T03、T04主要焊接方案根据母材化学成份和力学性能分析和焊缝使用性能要求,结合我单位施工的技术力量和以往施工的经验,罐主体焊接方法选择如下:罐壁板焊缝全部采用自动焊接工艺:纵缝采用CO2药芯双保护自动焊接,焊机为VEGA-VB-AC型气电立焊机;横缝采用美国林肯AGWISINGLE型埋弧自动焊机;罐底中幅板的焊接采用半自动焊打底+碎焊丝+高速埋弧自动焊盖面成型;罐底大角缝采用手工焊内外打底,角缝自动焊填充盖面;浮顶及附件的焊接采用CO2半自动焊和手工电弧焊相结合的焊接方法,其中浮顶底板必须采用手工电弧焊。

6.1罐底的焊接为减少罐底的焊接变形,采用自由收缩法施工,罐底组对焊接顺序为:边缘板组对、点焊→焊接边缘板外侧300mm焊缝→中幅板短焊缝组对焊接→长焊缝组对焊接→组对焊接通长缝→边缘板与壁板大角缝组对焊接→边缘板剩余对接焊缝焊接→边缘板与中幅板收缩缝组对焊接。

6.1.1罐底中幅板的焊接1、罐底中幅板全部为对接加垫板的结构形式。

罐底施焊两遍,初层焊的焊肉为7mm,凸出部分采用砂轮机打磨至6 mm,并进行着色检查,合格后再施焊第二遍。

中幅板的焊接方法为:打底焊采用CO2气体保护半自动焊,盖面采用添加碎焊丝的高速埋2、中幅板的组对点焊要严格按焊接作业指导书规定的程序执行。

3、中幅板组对完后,应用钢丝刷清除干净坡口及两侧25mm内的锈、赃物,方可进行施焊。

4、罐底中幅板焊接时应采用分段退步施焊。

先焊短缝,后焊长缝,最后施焊通长缝。

通长缝焊前应使用大型槽钢及龙门板进行加固,以减少焊接变形。

通长缝的焊接,由中心开始向两侧分段退步施焊,焊至距边缘板300mm处停止施焊。

5、对较多平行排列的焊缝(长缝),应由二台焊机从中心向外对称隔缝施焊,施焊程序如附图2:6.为减少中幅板短缝和长缝在焊接后两端产生的下凹变形,中幅板短缝和长缝的端部应在焊道两侧加短背杠,同时端部焊接预留长度尽量短,以不焊至垫板为原则。

6.1.2边缘板的焊接1、边缘板的焊接采用手工电弧焊,顺序为:先焊外侧500mm,由外向内施焊,注意层间接头相互错开30-50mm,外侧加引弧板防止起弧产生缺陷。

大型原油储罐底板焊接及变形控制

大型原油储罐底板焊接及变形控制1. 概述大型原油储罐是石油工业中常用的设备之一,其底板是重要的组成部分。

底板的焊接和变形控制是储罐制造过程中需要重点关注的问题之一。

焊接和变形问题会直接影响储罐的密封性,从而影响到储存油品的质量和安全。

因此,如何有效控制焊接和变形问题是储罐制造过程中需要重点解决的问题。

2. 底板焊接2.1 组织设计底板的组织设计要合理,以达到良好的焊接效果。

首先要确定底板所用材料的化学成分、机械性能和板厚。

对于大型原油储罐来说,一般采用耐蚀合金钢板进行焊接。

其次,要合理设计底板的构造,减少焊缝的数量。

采用钢板开料、冲裁和成形等工艺进行加工,尽量减少现场切割和刨削等工艺的使用。

2.2 焊接工艺底板的焊接工艺直接影响焊缝质量和变形情况。

大型原油储罐底板的焊接常采用自动埋弧焊、埋弧焊、手工焊等方法。

为了避免焊缝出现缺陷,焊接前应先对焊缝进行清理,在保证焊缝干净的前提下进行焊接。

底板的焊接应注意以下几点:•焊接电流、电压、速度等参数应按规定调整,并进行严格控制,以保证焊缝质量。

•焊接时应注意预热和保温,避免原材料和焊接区温度差异过大导致变形。

•良好的焊接顺序可以减少焊接变形的发生,一般从中心向两端焊接,避免同时焊接两端导致板材变形。

•采用适合的焊接技术,如在埋弧焊接时采用双面焊、斜角焊、交叉焊等方法。

2.3 焊接质量控制储罐的密封性和安全性直接受制于焊缝质量,因此要对焊接质量进行控制。

焊接质量主要包括焊缝的尺寸、缺陷和硬度等指标。

焊缝的尺寸一般按符合标准的尺寸进行设计,焊缝的缺陷和硬度应符合相关标准的要求。

焊缝缺陷主要分为各种裂缝、夹杂、气孔等,在焊接过程中尽量避免这些缺陷的产生。

如果出现缺陷,要及时采取措施进行修复。

3. 变形控制焊接过程中,底板易发生变形,影响储罐的密封性和安全性。

因此,必须采取措施控制焊接变形。

3.1 变形形式焊接变形主要表现为翘曲、扭曲、弯曲和收缩等形式。

焊接变形的主要原因是热应力引起的,在焊接后,因热量传递速度慢而导致局部高温应力积累,从而引起变形。

储罐焊接方案(重要)

T03、T04 主要焊接方案根据母材化学成份和力学性能分析和焊缝使用性能要求,结合我单位施工的技术力量和以往施工的经验,罐主体焊接方法选择如下:罐壁板焊缝全部采用自动焊接工艺:纵缝采用CO2药芯双保护自动焊接,焊机为VEGA-VB-AC型气电立焊机;横缝采用美国林肯AGWISINGLE型埋弧自动焊机;罐底中幅板的焊接采用半自动焊打底+碎焊丝+高速埋弧自动焊盖面成型;罐底大角缝采用手工焊内外打底,角缝自动焊填充盖面;浮顶及附件的焊接采用CO2半自动焊和手工电弧焊相结合的焊接方法,其中浮顶底板必须采用手工电弧焊。

罐底的焊接为减少罐底的焊接变形,采用自由收缩法施工,罐底组对焊接顺序为:边缘板组对、点焊→焊接边缘板外侧300mm焊缝→中幅板短焊缝组对焊接→长焊缝组对焊接→组对焊接通长缝→边缘板与壁板大角缝组对焊接→边缘板剩余对接焊缝焊接→边缘板与中幅板收缩缝组对焊接。

6.1.1罐底中幅板的焊接1、罐底中幅板全部为对接加垫板的结构形式。

罐底施焊两遍,初层焊的焊肉为7mm,凸出部分采用砂轮机打磨至6 mm,并进行着色检查,合格后再施焊第二遍。

中幅板的焊接方法为:打底焊采用CO2气体保护半自动焊,盖面采用添加碎焊丝的高速埋弧自2、中幅板的组对点焊要严格按焊接作业指导书规定的程序执行。

3、中幅板组对完后,应用钢丝刷清除干净坡口及两侧25mm内的锈、赃物,方可进行施焊。

4、罐底中幅板焊接时应采用分段退步施焊。

先焊短缝,后焊长缝,最后施焊通长缝。

通长缝焊前应使用大型槽钢及龙门板进行加固,以减少焊接变形。

通长缝的焊接,由中心开始向两侧分段退步施焊,焊至距边缘板300mm处停止施焊。

5、对较多平行排列的焊缝(长缝),应由二台焊机从中心向外对称隔缝施焊,施焊程序如附图2:6.为减少中幅板短缝和长缝在焊接后两端产生的下凹变形,中幅板短缝和长缝的端部应在焊道两侧加短背杠,同时端部焊接预留长度尽量短,以不焊至垫板为原则。

6.1.2边缘板的焊接1、边缘板的焊接采用手工电弧焊,顺序为:先焊外侧500mm,由外向内施焊,注意层间接头相互错开30-50mm,外侧加引弧板防止起弧产生缺陷。

技术交底记录(储罐焊接)

c.射线检测不合格时,如果缺陷的位置距离底片端部小于75mm,应在该端延伸300mm作补充检测,如延伸部位的检测结果不合格,应继续延伸检测。

d.当罐底边缘版厚度大于或等于8mm,且底圈壁板厚度大于或等于16mm时,在罐内及罐外角焊缝焊完后应进行磁粉或渗透检测,在充水试验完成后,应再次进行磁粉或渗透检测;

3、焊接施工应严格执行焊接作业指导书(WPS)和工艺卡上的要求。

4、定位焊及工卡具的焊接,应由合格焊工担任、焊接工艺应与正式焊接相同。

5、应在引弧板和坡口内引弧,禁止在非焊接部位引弧。

6、焊接前应检查组装质量,清除坡口面及坡口两侧 20mm 范围内的铁锈、水分和油污,并应充分干燥。

7、储罐内侧焊缝需要进行焊缝清根,清根方法可采用碳弧气刨,采用碳弧气刨清根需露出底层焊缝金属,清根后需用砂轮磨除金属氧化层。

11、罐底与罐壁连接的角焊缝,应在底圈壁板纵焊缝施焊完毕,并由数名焊工从罐内,外,沿同一方向进行分段退焊或跳焊法。宜采用先焊内侧,后焊外侧;焊脚高度按设计要求施焊。

12、罐壁的焊接,应先焊纵向焊缝,后焊环向焊缝,当焊完相邻两圈壁板的纵向焊缝后,再焊其间的环向焊缝,焊工应均匀分布,并沿同一方向施焊。纵向焊缝应自下向上焊接。内壁焊缝焊接完成后应用砂轮机打磨与板面平齐。

8、储罐焊缝无损检测要求如下:

a.纵向焊缝:对于底圈壁板纵焊缝,当板厚小于或等于10mm时,应从每条纵焊缝中任取300mm进行射线检测;当板厚大于10mm、小于等于25mm时,应从每条纵焊缝中任取两道300mm长进行射线检测,其中一条应靠近底板;其他各圈壁板,当板厚小于25mm时,每一焊工焊接的各种板厚,在最初的3m焊缝任意部位取300mm进行射线检测,以后不考虑焊工人数,对每种板厚在30m焊缝及其尾数内的任意部位取300mm进行射线检测当板厚小于等于10mm时,25%的T字缝应进行射线检测,当板厚大于10mm时,所有T字缝应进行射线检测;

浅谈大型储罐底板焊接及变形控制措施

浅谈大型储罐底板焊接及变形控制措施【摘要】在大型储罐施工中,焊接质量在很大程度上决定了油罐的使用状况和使用寿命。

而焊接变形的控制对保证油罐的几何尺寸,防止应力集中,提高油罐的施工质量尤为重要。

【关键词】大型储罐;底板焊接;变形控制【abstract 】In the construction of large tanks, welding quality to a great extent determine the use situation of the oil tank and service life. And the welding deformation control to ensure the geometry of the oil tank size, prevent stress concentration, and improve the quality of the construction of the tank is particularly important.【key words 】large tanks; floor welding; deformation control中图分类号:U415.6文献标识码:A 文章编号:引言随着石油化工行业的发展,大型储罐不断增多;在大型储罐的制作安装过程中,遇到的首要问题就是罐底板焊接变形及防止焊接变形的技术措施。

大型储罐底板面积大,包含焊缝数量多,焊缝较长,排布方式多样化,若施工措施不当,很容易引起变形;因而控制焊接变形的产生是保证整个储罐制作质量的重要环节。

一、储罐底板焊接变形原因分析焊接变形的产生,从根本上说是因为焊接热过程中温度在构件上分布极不均匀,造成高温区域(焊缝处及焊缝的焊接侧)冷却后产生的收缩量大,低温区域收缩量小,这种不平衡的收缩导致了构件形状的改变。

对于某种具体结构,其最终的变形与焊接的位置及焊接本身的收缩量有关,此外焊接过程中还会产生呈一定规律分布的内应力,其存在也会影响到构件的变形。

罐底与罐壁板连接的角焊缝焊接顺序

标题:罐底与罐壁板连接的角焊缝焊接顺序正文:1. 背景介绍罐底与罐壁板连接是储罐结构中非常重要的一环,连接处的角焊缝焊接质量直接关系着储罐的安全稳定性和使用寿命。

在进行焊接作业时,需要按照一定的焊接顺序来进行,以确保焊接质量和连接的牢固性。

2. 焊接顺序的重要性焊接顺序的规范性和合理性对焊接质量和连接稳定性有重要影响。

正确的焊接顺序可以避免焊接应力集中和变形过大,确保焊接质量符合相关标准和规范要求。

3. 罐底与罐壁板连接的角焊缝焊接顺序(1)首先应清理罐底和罐壁板连接处的毛刺和氧化物,保证焊接表面的清洁和平整。

(2)对连接处进行加强筋和预埋焊缝的布置,预埋焊缝的设计和布置应符合相关的焊接工艺要求。

(3)采用逐层焊接的方式,首先对底层进行焊接,然后依次向上焊接,直至完全焊接完成。

(4)在焊接过程中,需要进行间歇退火处理,控制焊接温度和焊接速度,避免过快的焊接速度导致焊接变形和裂纹。

(5)对完成的焊缝进行喷砂除渣和清理,确保焊缝的光洁度和平整度。

(6)进行焊缝的无损检测和焊接质量检测,确认焊接质量满足相关标准和规范要求。

4. 保障焊接质量的措施在进行罐底与罐壁板连接的角焊缝焊接时,除了严格按照焊接顺序进行焊接外,还需要采取一系列的措施来保障焊接质量:(1)严格控制焊接参数,包括焊接电流、焊接电压、焊接速度等,确保焊接工艺符合要求。

(2)配备专业的焊接工艺人员进行焊接作业,保证焊接工艺的操作规范性和技术可靠性。

(3)使用符合标准要求的焊接材料和焊接设备,确保焊接材料的质量和焊接设备的稳定性。

5. 结语罐底与罐壁板连接的角焊缝焊接顺序是储罐结构中的重要环节,正确的焊接顺序和保障措施对于焊接质量和连接稳定性具有重要意义。

只有严格按照规范进行焊接,并采取相应的措施保障焊接质量,才能确保罐底与罐壁板连接的焊接质量和连接牢固性,从而保障储罐的安全稳定运行。

6. 焊接质量的控制和监测除了采取一系列的措施来保障焊接质量外,还需要进行焊接质量的控制和监测,确保焊接质量符合相关标准和规范要求。

储罐底板焊接要求

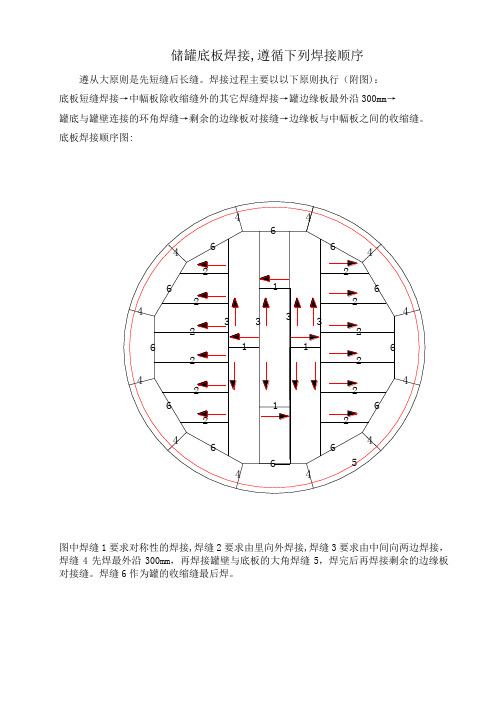

储罐底板焊接,遵循下列焊接顺序

遵从大原则是先短缝后长缝。

焊接过程主要以以下原则执行(附图):

底板短缝焊接→中幅板除收缩缝外的其它焊缝焊接→罐边缘板最外沿300mm→

罐底与罐壁连接的环角焊缝→剩余的边缘板对接缝→边缘板与中幅板之间的收缩缝。

底板焊接顺序图:

图中焊缝1要求对称性的焊接,焊缝2要求由里向外焊接,焊缝3要求由中间向两边焊接,焊缝4先焊最外沿300mm,再焊接罐壁与底板的大角焊缝5,焊完后再焊接剩余的边缘板对接缝。

焊缝6作为罐的收缩缝最后焊。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

储罐底板焊接,遵循下列焊接顺序

遵从大原则是先短缝后长缝。

焊接过程主要以以下原则执行(附图):

底板短缝焊接→中幅板除收缩缝外的其它焊缝焊接→罐边缘板最外沿300mm→

罐底与罐壁连接的环角焊缝→剩余的边缘板对接缝→边缘板与中幅板之间的收缩缝。

底板焊接顺序图:

图中焊缝1要求对称性的焊接,焊缝2要求由里向外焊接,焊缝3要求由中间向两边焊接,焊缝4先焊最外沿300mm,再焊接罐壁与底板的大角焊缝5,焊完后再焊接剩余的边缘板对接缝。

焊缝6作为罐的收缩缝最后焊。