板式换热器 承压件强度计算书

板式换热器选型计算书

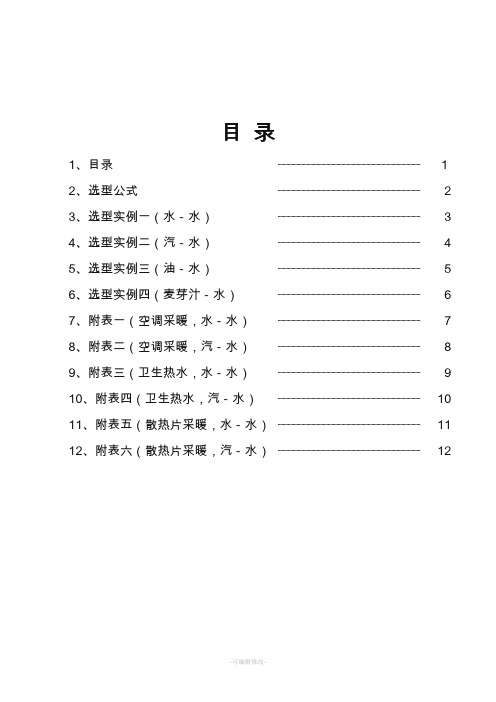

目录1、目录 12、选型公式 23、选型实例一(水-水) 34、选型实例二(汽-水) 45、选型实例三(油-水) 56、选型实例四(麦芽汁-水) 67、附表一(空调采暖,水-水)78、附表二(空调采暖,汽-水)89、附表三(卫生热水,水-水)910、附表四(卫生热水,汽-水)1011、附表五(散热片采暖,水-水)1112、附表六(散热片采暖,汽-水)12板式换热器选型计算1、选型公式a 、热负荷计算公式:Q=cm Δt其中:Q=热负荷(kcal/h )、c —介质比热(Kcal/ Kg.℃)、m —介质质量流量(Kg/h )、Δt —介质进出口温差(℃)(注:m 、Δt 、c 为同侧参数) ※水的比热为1.0 Kcal/ Kg.℃ b 、换热面积计算公式:A=Q/K.Δt m其中:A —换热面积(m 2)、K —传热系数(Kcal/ m 2.℃) Δt m —对数平均温差 K 值表: 介质水—水蒸汽-水蒸汽--油 冷水—油 油—油 空气—油K2500~45001300~2000700~900 500~700 175~350 25~58注:K值按经验取值(流速越大,K值越大。

水侧板间流速一般在0.2~0.8m/s 时可按上表取值,汽侧板间流速一般在15m/s 以内时可按上表取值)Δt max -Δt minT1Δt maxΔt minΔt max 为(T1-T2’)和(T1’-T2)之较大值Ln Δt m =Δt min 为(T1-T2’)和(T1’-T2)之较小值T2’T1’c 、板间流速计算公式:q T2A S n其中V —板间流速(m/s )、q----体积流量(注意单位转换,m 3/h – m 3/s )、 A S —单通道截面积(具体见下表)、n —流道数2、板式换热器整机技术参数表:BR0.05 BR0.1 BR0.25 BR0.3 BR0.35 BR0.5 BR0.7 BR1.0 BR1.35最高使用压力Mpa 2.5 使用温度范围℃ -19~200装机最大换热面积 5 15 30 65 80 120 220 350 500 最大流量m 3/h 10 25 40 120 150 250 430 650 1730 标准接口法兰DN 25 40 65 80 100 125 150 250 350 单板换热面积m 20.0510.1090.2380.3080.3750.55 0.711.001.35平均流道截面积m 2 0.000494 0.000656 0.00098 0.00118 0.001190.0016910.002035 0.0286 0.004设备参考质量Kg 87 290 485 870 980 1800 2800 3700 7200型号说明:BR0.3-1.0-9-E 表示波形为人字形、单板公称换热面积0.3m 2 、设计压力1.0Mpa 、垫片材质EPDM 、总换热面积为9 m 2 板式换热器。

板式换热器计算书

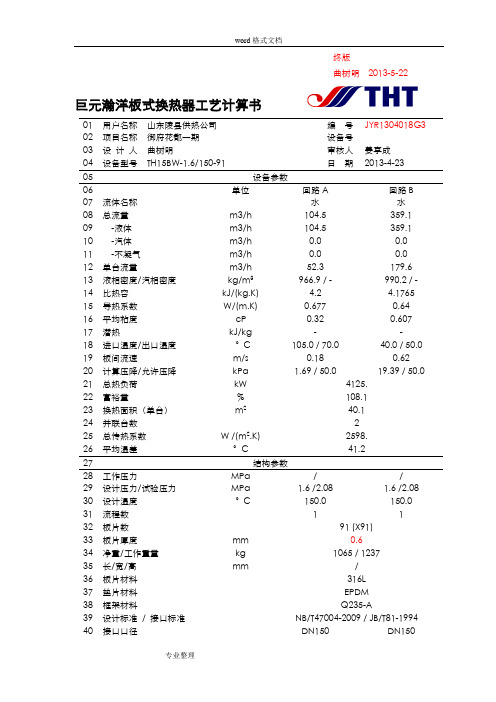

终版曲树明2013-5-22巨元瀚洋板式换热器工艺计算书01 用户名称山东陵县供热公司编号JYR1304018G302 项目名称御府花都一期设备号03 设计人曲树明审核人姜享成04 设备型号TH15BW-1.6/150-91 日期2013-4-2305 设备参数06 单位回路A 回路B07 流体名称水水08 总流量m3/h 104.5 359.109 -液体m3/h 104.5 359.110 -汽体m3/h 0.0 0.011 -不凝气m3/h 0.0 0.012 单台流量m3/h 52.3 179.613 液相密度/汽相密度kg/m3966.9 / - 990.2 / -14 比热容kJ/(kg.K) 4.2 4.176515 导热系数W/(m.K) 0.677 0.6416 平均粘度cP 0.32 0.60717 潜热kJ/kg - -18 进口温度/出口温度°C105.0 / 70.0 40.0 / 50.019 板间流速m/s 0.18 0.6220 计算压降/允许压降kPa 1.69 / 50.0 19.39 / 50.021 总热负荷kW 4125.22 富裕量% 108.123 换热面积(单台)m240.124 并联台数 225 总传热系数W /(m2.K) 2598.26 平均温差°C41.227 结构参数28 工作压力MPa / /29 设计压力/试验压力MPa 1.6 /2.08 1.6 /2.0830 设计温度°C150.0 150.031 流程数 1 132 板片数91 (X91)33 板片厚度mm 0.634 净重/工作重量kg 1065 / 123735 长/宽/高mm /36 板片材料316L37 垫片材料EPDM38 框架材料Q235-A39 设计标准/ 接口标准NB/T47004-2009 / JB/T81-199440 接口口径DN150 DN15041 接口材料EPDM Lining EPDM Lining42 备注: 两台换热器并联运行,单台承担50%热负荷。

换热器强度计算书

换热器强度计算书

换热器强度计算书是一份重要的技术文件,用于评估换热器在设计条件下的结构强度和安全性。

以下是一个简要的换热器强度计算书的示例,供参考:

1. 换热器概述

对换热器的类型、设计条件、主要结构和材料进行描述。

2. 设计规范和标准

列出计算所依据的相关设计规范和标准。

3. 载荷分析

分析换热器在正常操作、停车、检修等不同工况下所承受的载荷,包括压力、温度、重量等。

4. 强度计算

根据载荷分析的结果,采用适当的计算方法(如压力容器设计规范中的计算公式)对换热器的各个部件进行强度计算,包括壳体、封头、接管、法兰等。

5. 结果评估

对强度计算的结果进行评估,判断是否满足设计规范和标准的要求。

如有不满足的情况,提出相应的改进措施。

6. 结论

总结强度计算的结果,明确换热器在设计条件下的结构强度是否满足要求。

7. 附录

包括计算所使用的主要公式、计算过程中的中间结果、材料性能数据等。

需要注意的是,这只是一个示例,实际的换热器强度计算书应根据具体的设计条件和要求进行编制,并由专业的工程师进行审核和签署。

可拆式板式换热器强度计算书

可拆式板式换热器强度计算书编制:审核:批准:一、夹紧螺柱(依据NB/T47004)1.计算公式中各符号的含义W a-----预紧状态下,需要的最小夹紧螺柱载荷,N;W p-----工作状态下,需要的最小夹紧螺柱载荷,N;A m-----需要的夹紧螺柱总截面积,㎜2 ;l------垫片中心线展开长度,㎜;B------垫片有效密封宽度,㎜;y------垫片比压力,橡胶y=1.4MPa;a2------被垫片槽中心线包容的板片投影面积,㎜2 ;P------设计压力,MPa;m------垫片系数,橡胶m=1;d------夹紧螺柱小径或无螺纹部分的最小直径,取较小值,㎜;n------夹紧螺柱数量;F0-----作用于a2上的流体静压力,N;F p-----工作状态下,需要的最小垫片压紧力,N;[б]b ---常温下夹紧螺柱材料的许用应力,MPa;[б] t b---设计温度下夹紧螺柱材料的许用应力,MPa;2.计算夹紧螺柱材料选用35CrMoA,调质处理设计温度:180℃[б]b =228MPa [б] t b =206MPa1)计算公式中各项取值l=6900㎜a2=1144790㎜2B=11.5㎜P选1.6MPa 2)夹紧螺柱载荷W a=l·B·y=6900×11.5×1.4=111090 NW p=F o+F p=a2P+2l·B·m·PW p1.6= a2 P1.6+2l·B·m·P1.6=1144790×1.6+2×6900×11.5×1×1.6=2085584 N3)夹紧螺柱面积a)预紧状态下,需要的最小夹紧螺柱总截面积A aA a=W a/[б]b =111090/228=487.24㎜2b)工作状态下,需要的最小夹紧螺柱总截面积A pA p1.6= W p1.6/[б]b =2085584/206=10124.19㎜2c) A m取A a与A p两者的较大值A m=A p4)夹紧螺柱最小直径取n=14根d1.6=(4A p1.6/πn)1/2=(4×10124.19/3.14×14)1/2=30.35㎜取d=42㎜n=14根二、压紧板(该件以GB150和GB151 为依据,按平盖计算)1.计算公式中各符号的含义a-----非圆形平盖的短轴长度,㎜;b-----非圆形平盖的长轴长度,㎜;L-----非圆形平盖的螺栓中心连线周长,㎜;L G-----螺栓中心至垫片压紧力作用中心线的径向距离,㎜;φ-----焊接接头系数,取φ=1;K-----系数;P c-----计算压力,MPa;Z-----非圆形平盖的形状系数,Z=3.4-2.4a/b,且Z≤2.5W-----预紧状态或操作状态时螺栓的设计载荷,N;δp----平盖计算厚度,㎜;δ-----压紧板厚度,㎜;[б]t--设计温度下材料的许用应力,MPa;2.计算压紧板材料选用:Q345-A,[б]t=157 MPa,设计温度:180℃1)公式中各项取值a=564㎜b=2094㎜L G=48㎜L=5700㎜Z=3.4-2.4a/b=2.752)计算a:预紧作用下K1.6=6WL G/P c La2=6×111090×48/1.6×5700×5642=0.011028448δp1.6=a(KP c/φ[б]t)1/2=564 (0.011028448×1.6/1×157)1/2=5.98 MPab:操作状态下K1.6=0.3Z+6WL G/PcLa2=0.3×2.75+6×2085584×48/1.6×5700×5642=1.032δp1.6=a(KP c/φ[б]t)1/2=564 (1.032×1.6/1×157)1/2=57.84㎜故取压紧板厚度δ1.6=60㎜三、上导杆(依据NB/T47004)1.计算公式中各符号的含义f-----上导杆受载所引起的跨度中点的挠度,㎜;f1-----上导杆自重所引起的跨度中点的挠度,㎜;f2-----板片及充介质所引起的上导杆跨度中点的挠度,㎜;f4-----活动压紧板自重所引起的上导杆跨度中点的挠度,㎜;L1-----导杆长度(固定压紧板内侧至支柱内侧的距离),㎜;L-----夹紧尺寸(固定压紧板内侧至活动压紧板内侧间的距离),㎜;F2-----活动压紧板自重,N;E-----设计温度下上导杆材料的弹性模量;J-----上导杆惯性距,㎜4;q1-----上导杆自重均布载荷,N/㎜;q2-----板片及所充介质所引起的均布载荷N/㎜;b2-----固定压紧板内侧至活动压紧板自重作用点的距离,㎜;c2-----活动压紧板自重作用点至支柱内侧间的距离,㎜;2.挠度计算上导杆材料选用Q235-A.F,设计温度:180℃1)公式中各项取值L1=3075㎜c2=1358㎜L=1687㎜b2=1717㎜F2= 8118NJ=35700000㎜4q1=0.36524 N/㎜E=210×103q2=23.42 N/㎜2)计算a.f1=5q1 L14/384EJ=5×0.36524×30754/384×210×103×35700000=0.0567㎜b.L>L1/2 则f2=q2(L4/2-2L3L1+9L2L12/4-LL13/2+L14/16)/24EJ=23.42(16874/2-2×16873×3075+9×16872×30752/4-1687×30753/2+30754/16)/24×210×103×35700000=2.10㎜c.c2<b2 则f4=F2c2(3L12-4c22)/48EJ=8118×1358(3×30752-4×13582)/48×210×103×35700000=0.65㎜f=f1+f2+f4=0.0567+2.10+0.65=2.81㎜<5㎜工作状态下,上导杆跨度中点的挠度f不得超过导杆长度L1的2/1000,且不大于5㎜,故满足要求。

换热器结构设计及强度计算 说明书

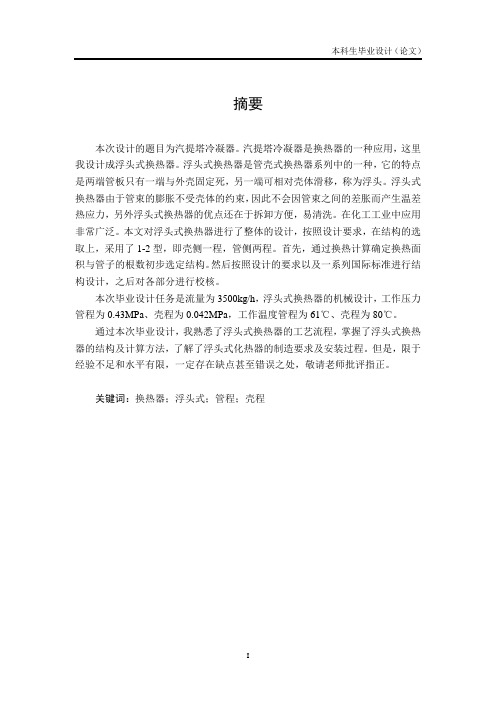

摘要本次设计的题目为汽提塔冷凝器。

汽提塔冷凝器是换热器的一种应用,这里我设计成浮头式换热器。

浮头式换热器是管壳式换热器系列中的一种,它的特点是两端管板只有一端与外壳固定死,另一端可相对壳体滑移,称为浮头。

浮头式换热器由于管束的膨胀不受壳体的约束,因此不会因管束之间的差胀而产生温差热应力,另外浮头式换热器的优点还在于拆卸方便,易清洗。

在化工工业中应用非常广泛。

本文对浮头式换热器进行了整体的设计,按照设计要求,在结构的选取上,采用了1-2型,即壳侧一程,管侧两程。

首先,通过换热计算确定换热面积与管子的根数初步选定结构。

然后按照设计的要求以及一系列国际标准进行结构设计,之后对各部分进行校核。

本次毕业设计任务是流量为3500kg/h,浮头式换热器的机械设计,工作压力管程为0.43MPa、壳程为0.042MPa,工作温度管程为61℃、壳程为80℃。

通过本次毕业设计,我熟悉了浮头式换热器的工艺流程,掌握了浮头式换热器的结构及计算方法,了解了浮头式化热器的制造要求及安装过程。

但是,限于经验不足和水平有限,一定存在缺点甚至错误之处,敬请老师批评指正。

关键词:换热器;浮头式;管程;壳程AbstractThe topic of my study is the design of stripper condenser. stripper condenser is one of applications heat exchanger.In here, my design is the floating head heat exchanger. The floating head heat exchanger is a special type of tube and shell heat exchanger. It is special for its floating head. One of its tube sheet is fixed,while another can float in the shell,so called floating head. As the tubes can expand without the restriction of the shell,it can avoid thermal stress. Another advantage is that it can be dismantled and clean easily . It is widely used in chemical industry. In this study an overall design of the floating head heat exchanger is carried out .According to the demand the type 1-2 is chosen to be the basic type,which has one segment in shell and two segment in tubes. First,heat transfer is calculated to determine the heat exchange surface area and the number of tubes that needed. Then,according to the request and standards,structural of system is well designed. After that,the finite element analysis of the shell is completed.The graduation design task is 3500kg/h flow of the floating head heat exchanger, the mechanical design, working pressure tube 0.4 3MP, shell, work process of 0.042MP for 61 ℃, the temperature tube for 80 ℃shell cheng. Through the graduation design, I am familiar with the floating head heat exchanger process, mastered the structure of floating head heat exchanger and calculation method of floating head, learned the heat exchanger is manufacturing requirements and installation process. But, due to lack of experience and limited ability, certain shortcomings and even mistakes, please the teacher criticism and corrections.KEY WORDS:HEAT EXCHANGER;FLOATING HEAD;TUBE-SIDE;SHELL-SIDE目录第一章 换热器概述 (1)1.1 换热器的应用 (1)1.2 换热器的主要分类 (1)1.2.1 换热器的分类及特点 (1)1.2.2 管壳式换热器的分类及特点 (2)1.3 管壳式换热器特殊结构 (5)1.4 换热管简介 (5)第二章 工艺计算 (7)2.1 设计条件 (7)2.2换热器传热面积与换热器规格: (8)2.2.1 流动空间的确定 (8)2.2.2 初算换热器传热面积'A .......................................................................................... 8 2.2.3 传热管数及管程的确定 ........................................................................................... 9 2.2.4管心距的计算 (9)2.2.5换热器型号、参数的确定 (9)2.2.6壳体内径计算 (9)2.2.7折流板的计算 (10)2.3换热器核算 (10)2.3.1传热系数核算 (11)2.3.2换热器的流体阻力 (13)2.3.3换热器的选型 (14)第三章 换热器的结构计算和强度计算 (15)3.1换热器的壳体设计 (15)3.2筒体材料及壁厚 (15)3.3封头的材料及壁厚 (16)3.4管箱材料的选择及壁厚的计算 (16)3.5开孔补强计算 (17)3.6水压试验及壳体强度的校核 (19)3.7 换热管 (20)3.7.1 换热管的排列方式 (20)3.7.2 布管限定圆L D (20)3.7.3 排管 (21)3.7.4 换热管束的分程 (21)3.8 管板设计 (22)3.8.1 管板与壳体的连接 (22)3.8.2 管板计算 (22)3.8.3 管板重量计算 (26)3.9折流板 (26)3.9.1 折流板的型式和尺寸 (27)3.9.2 折流板排列 (27)3.9.3 折流板的布置 (27)3.10拉杆与定距管 (27)3.10.1 拉杆的结构形式 (27)3.10.2 拉杆的直径、数量及布置 (28)3.10.3 定距管 (28)3.11法兰和垫片 (28)3.11.1固定端的壳体法兰、管箱法兰与管箱垫片 (28)3.11.2外头盖侧法兰、外头盖法兰与外头盖垫片、浮头垫片 (30)3.11.3 接管法兰型式与尺寸 (31)3.12钩圈式浮头 (32)3.12.1 浮头盖的设计计算 (33)3.13分程隔板 (38)3.14鞍座 (38)3.14.1 支反力计算如下 (38)3.14.2 鞍座的型号及尺寸 (40)3.15接管的最小位置 (40)3.15.1壳程接管位置的最小尺寸 (40)3.15.2 管箱接管位置的最小尺寸 (41)附录外文翻译 (45)参考文献 (55)第一章换热器概述过程设备在生产技术领域中的应用十分广泛,是在化工、炼油、轻工、交通、食品、制药、冶金、纺织、城建、海洋工程等传统部门所必需的关键设备,而换热设备则是广泛使用的一种通用的过程设备。

板式换热器计算书

板式换热器计算书

一、换热器设备介绍

换热器是利用液体之间的传热原理来实现的一种装置,它将热量从一种流体传递到另一种流体,且不会改变两种流体的温度。

换热器一般分为板式换热器和管式换热器两大类。

本文将介绍常见的板式换热器,它由若干铝合金或不锈钢的板片折叠而成,中间填以传热材料,形成一个相当紧凑的热交换装置。

错相式板式换热器由两个热流路相互交错而形成,板片的数量前后视流量和温度的变化而不同,一般多为10块以上。

板式换热器具有效率高、制造安装工艺简单以及结构紧凑等优点,因此应用较为广泛。

二、板式换热器的参数计算

1.热力参数计算

(1)换热器的蒸发量:

Q=m⋅h

其中:m 为蒸发量(kg/h)

h 为每公斤蒸发的热量(kJ/kg)

(2)换热器的热力传递率:

K=Q/Ae

其中:Q为换热器的蒸发量(kW)

Ae为换热面积(m^2)

2.流体参数计算

(1)流体的流量:

m=ρ⋅V⋅S

其中:ρ 为流体的密度(kg/m^3)

V为流体的流速(m/s)

S为换热器的流量(m^2)

(2)流体的压力损失:

P=ρ⋅V2/2

其中:ρ 为流体的密度(kg/m3)

V为流体的流速(m/s)。

换热器强度校核计算说明书

径向

应力

30.16

MPa

=143.4

N.mm

预紧Ma

W=897488.8

N

LG=19.5

mm

Ma=WLG=17501032.0

N.mm

计算力矩Mo=Mp与 中大者Mo=15985018.0

N.mm

螺栓间距校核

实际间距

=75.4

mm

最小间距

46.0(查GB150-98表9-3)

mm

最大间距

148.0

mm

形状常数确定

59.13

h/ho=0.7

t= =116.29

MPa

t

120.02

MPa

校核条件

t≥t

结论

筒体名义厚度大于或等于GB151中规定的最小厚度6.00mm,合格

后端管箱封头计算

计算单位

天津市塘沽区红光化工设备有限公司

计算条件

椭圆封头简图

计算压力Pc

4.03

MPa

设计温度t

314.00

C

内径Di

400.00

mm

曲面高度hi

100.00

mm

Le

17.5

LA

-3.5

h

40.0

δ1

25.0

材料类型

软垫片

N

5.0

m

2.00

y

11.0

压紧面形状

1a,1b

b

2.50

DG

441.0

片

b0≤6.4mmb=b0

b0≤6.4mmDG= (D外+D内)/2

b0> 6.4mmb=2.53

b0> 6.4mmDG=D外- 2b

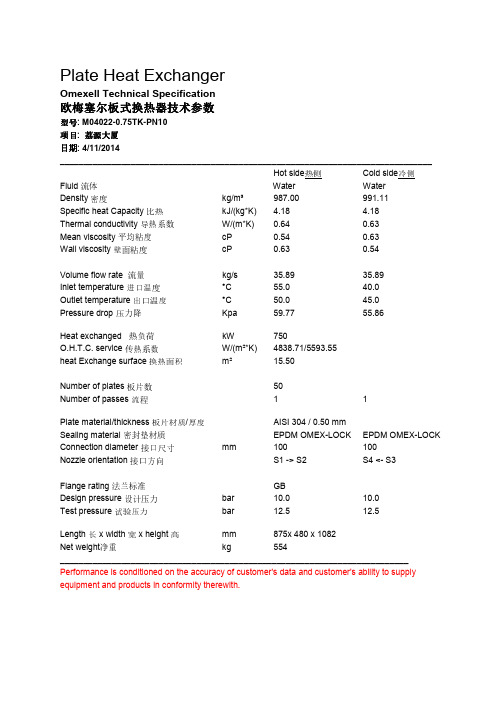

OMEXELL板式换热器计算书

Plate Heat ExchangerOmexell Technical Specification欧梅塞尔欧梅塞尔板式换热器板式换热器板式换热器技术技术技术参数参数型号: M04022-0.75TK-PN10项目: 荔源大厦日期: 4/11/2014_______________________________________________________________________________Hot side 热侧 Cold side 冷侧 Fluid 流体 Water Water Density 密度kg/m³ 987.00 991.11 Specific heat Capacity 比热 kJ/(kg*K) 4.18 4.18 Thermal conductivity 导热系数 W/(m*K) 0.64 0.63 Mean viscosity 平均粘度 cP 0.54 0.63 Wall viscosity 壁面粘度 cP 0.63 0.54Volume flow rate 流量 kg/s 35.89 35.89 Inlet temperature 进口温度 °C 55.0 40.0 Outlet temperature 出口温度 °C 50.0 45.0 Pressure drop 压力降Kpa 59.77 55.86Heat exchanged 热负荷 kW 750O.H.T.C. service 传热系数 W/(m²*K) 4838.71/5593.55 heat Exchange surface 换热面积 m² 15.50Number of plates 板片数 50 Number of passes 流程11Plate material/thickness 板片材质/厚度 AISI 304 / 0.50 mm Sealing material 密封垫材质 EPDM OMEX-LOCK EPDM OMEX-LOCK Connection diameter 接口尺寸 mm 100 100 Nozzle orientation 接口方向 S1 -> S2 S4 <- S3Flange rating 法兰标准 GB Design pressure 设计压力 bar 10.0 10.0 Test pressure 试验压力 bar 12.512.5Length 长 x width 宽 x height 高 mm 875x 480 x 1082 Net weight 净重kg554__________________________________________________________________________ Performance is conditioned on the accuracy of customer's data and customer's ability to supply equipment and products in conformity therewith.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

B100L板式换热器承压件强度计算书

本计算书主要校核板式换热器型号B100L主要承压件强度计算,校核所选用零配件是否符合标准。

参考标准:

GB16409-1996《板式换热器》

GB699-88《优质碳素结构钢技术条件》

GB700-88《碳素结构钢》

GB/T983-1995《不锈钢焊条》

GB1173-86《铸造铝合金技术条件》

GB1220-92《不锈钢棒》

GB3077-88《合金结构钢技术条件》

GB3274-88《碳素结构钢和低合金结构钢热轧厚钢板和钢带》GB3280-92《不锈钢冷轧钢板》

GB3624-83《钛及钛合金板材》

GB3624-83《钛及钛合金无缝管》

GB3625-83《热交换器及冷凝器用无缝钛管》

GB4237-92《不锈钢热轧钢板》

GB/T5117-1995《碳钢焊条》

GB6654-1995《压力容器用碳素钢和低合金钢厚钢板》

GB8163-87《输送流体用无缝钢管》

GB13296-91《锅炉、热交换器用不锈钢无缝钢管》

JB4276-94《压力容器用碳素钢和低合金钢锻件》

JB4727-94《低温压力容器用碳素钢和低合金钢锻件》

JB4278-94《压力容器用不锈钢锻件》

JB4730-94《压力容器无损检测》

根据上述标准规定,对各个承压部件进行强度校核,以确定板式换热器是否可安全使用。

1.1螺柱许用应力:

螺柱在不同温度下许用应力按照表1选取,对表1以外的材料,其许用应力

按钢材设计温度下的屈服点

t

a

除以表2中安全系数

a

n来确定。

表1

表2

1.2:材料

板式换热器材料应考虑设计温度,设计压力、介质特性等,同时,应符合相应的标准。

板式换热器的板片、压紧板、螺柱、法兰、接管、垫片等所用的材料及焊接材料,也应符合相关的产品标准,或者提供产品质量证明书或其复印件。

1.3:计算

符号:

A——预紧状态下,需要的最小夹紧螺柱总截面积,以螺纹小径计算或以a

无螺纹部分的最小直径计算,取较小值,mm²;

A——实际使用的夹紧螺柱总截面积,以螺纹小径计算或以无螺纹部分的b

最小直径计算,取较小值,mm²;

A——需要夹紧螺柱总截面积,mm²;

m

A——工作状态下,需要的最小夹紧螺柱总截面积,以螺纹小径计算或以P

无螺纹部分的最下直径计算,取较小值,mm²。

a——被垫片槽中心线包容的板片的投影面积,mm²;

2

B——垫片有效密封宽度,mm²;

b——板间距,mm²;

b——固定压紧板内侧至中间隔板自重作用点距离,mm²;

1

b——固定夹紧板内侧至活动压紧板自重作用点的距离,mm²;

2

C——中间隔板自重作用点至支柱内侧的距离,mm²;

1

C——活动夹紧板自重作用点至支柱内侧间的距离,mm²;

2

d——夹紧螺柱小径或无螺纹部分的最小值,取较小值,mm²;

E——设计温度下,上导杆材料的弹性模量,MPa;

0F ——作用于2a 上的流体静压力,

p

F ——工作状态下,需要的最下垫片压紧力,N ;

1F ——中间隔板自重,N ;2F ——活动压紧板自重,N ;

f ——上导杆受载所引起跨度中点的挠度,mm ;1f ——上导杆自重所引起的上导杆跨度中点的挠度,mm ;

2f ——板片及所充介质(水或其他流体密度大者)重力所引起的上导杆跨度中点的挠度,mm ;

3f ——中间隔板自重所引起的上导杆跨度中点的挠度,mm ;4f ——活动压紧板自重所引起的上导杆跨度中点的挠度,mm ;H ——上下导杆内侧间的距离,mm ;

J ——上下导杆惯性矩,4mm ;

L ——加紧尺寸,固定夹紧板内侧至活动压紧板内侧间的距离,mm ;按

012

(S b)N p L n S =++计算。

1L ——导杆长度(固定压紧板内侧至支柱内侧间的距离),mm ;2L ——夹紧螺柱长度,mm ;

l ——垫片中心线的展开长度,mm ;

1l ——板片长度,mm ;

m ——垫片系数,橡胶:m =1;石棉:m =1;

P N ——板片总数;n ——夹紧螺柱数量;1n ——中间隔板数量;P ——设计压力,MPa ;

1q ——上导杆自重均布载荷,/N mm ;

2q ——板片及所充介质(水或其他流体取密度大者)所引起的均布载荷,N/mm ;

0S ——板片厚度,mm ;1S ——压紧板厚度,mm ;2S ——中间隔板厚度,mm ;3S ——垫片名义厚度,mm ;

a W ——预紧状态下,需要的最小夹紧螺柱载荷(即预紧状态下,需要的最小垫片压紧力),

N ;

p

W ——工作状态下,需要的最小夹紧螺柱载荷,

N ;

y ——垫片比压力,橡胶;y =1.4MPa ,石棉:y =11MPa ;[]b σ——常温下夹紧螺柱材料许用应力,MPa ;[]t

b σ——设计温度下夹紧螺柱材料的许用应力,MPa ;

δ——夹紧螺柱上的螺母与垫圈厚度之和,mm ;

校核:1、板片

根据国标GB16409-1996规定,板片厚度不应小于0.5mm ,B100L 系列板片材料为AISI304不锈钢或钛板等根据客户要求的板材材料,厚度均为0.6mm ,符合国家标准规定。

另外,板片两端均有对称的定位挂钩,符合国家标准规定。

2、压紧板

根据国标GB16409-1996(附录C )提示的附录,规定,按单板公称换热面积的大小给出了对应产品的夹紧板厚度常用值,表格数据如下:

B100L 系列板换,夹紧板采用Q235—A 碳素结构钢厚钢板制作,B100L 单片换热板公称换热面积为0.06mm ²,设计压力为0.6~1.0MPa ,去大者,即1.0MPa ,根据标准表中可查得知,夹紧板厚度为25mm ,B40S 夹紧板厚度为35mm ,由于国标定义的25mm 为参考目录,且是按照最大公称压力进行取算,对于本设计中的B40S 有较大的裕量,造成浪费,根据经验,本设计采用了18mm 厚钢板制作,足够满足厚度要求。

3、垫片

产品垫片均采用经检验的符合国家标准的供应商提供的合格产品,均能满足国标要求。

4、导杆

4.1导杆长度按照下述公式计算,

221112031(S S )N 0.5p p

L S n S l H N ≥++++-+其中,B100L 系列由于没用中间隔板,

2S 取0,代入算式,简化得:

1 6.1N 110

p L ≥+根据算式,我司作了系列规定,按换热面积分成三组,符合国家标准。

4.2上导杆挠度

根据国标规定,工作状态下,上导杆挠度中点的挠度不得超过导杆长度

1L 的

2/1000,且不大于5mm 。

根据力学原理,上导杆越长,弯曲挠度越大,所以,仅需计算最长的上导杆挠度符合要求,即可判定其余的上导杆挠度亦可符合要求。

根据国标规定

1234

f f f f f =+++式中:

1f 按4

1115384q L f EJ =计算,代入B40S 系列板换最大换热面积数据,得出1f 值为0.006mm 。

同理,根据国标给定的公式,算出:

222

2213(L L )

482q L f EJ =-,代入计算的值为0.01mm ,22

11311(3L 4)48F b f b EJ =

-,由于中隔板个数为零,代入计算的值为零,22

22411(3L 4)48F b f b EJ =

-,由于中隔板个数为零,所以此项计算值为零,

根据上述计算,上导杆挠度f 的值为0.016,比规定的

2510 1.021000

⨯=值小,所以上导杆挠度合格。

5、夹紧螺柱5.1夹紧螺柱长度

212032(S S )N 1.5p p

L S nS N σ≥+++++,代入B100L 数据简化

后,27.036p L N ≥+,我司夹紧螺柱取值为27.0150p L N ≥+,符合要求。

且我司采用全螺纹夹紧螺柱,符合光杆长度不应大于夹紧尺寸L 的要求。

5.2夹紧螺柱载荷

a )预紧状态下,需要的最小夹紧螺柱载荷a W l B y = ,代入,a W 的值为14201.6N 。

b )工作状态下,p D p W F F =+,代入计算,得出p W 的值为:68580N 。

5.3夹紧螺柱面积

预紧状态下需要的最小夹紧螺柱总截面积[]a

a b W A σ=

,代入计算,得出a A 的值为:

37.87mm ²。

工作状态下需要的最下夹紧螺柱总面积[]p

p t b W A σ=

,代入计算,得出p A 的值为:

926.8mm ²。

再根据公式,

4m

A d n π=

,得出每根螺柱的横截直径为:14.0mm 。

我公司采用M16螺杆,小径为14.5mm ,大于14.0mm ,符合要求。