钢材装卸工艺

卷板类钢材装卸工艺的研发

Developm ent of H andling Technology of the Roll Steel Plate

Ye Jiangping (Qinhuangdao Port Co.,Ltd., Hebei Qinhuangdao 066002)

Abstract ̄The traditional handling technology for the roll steel plate in the port could not be suitable to the production, SO the new handling technology has been developed. This paper in— troduces th e handling technology for comm on roll steel plate. Then it states respectively th e an— loading technology for vertical roll steel plate and the handling technology for large roll steel plate. Also it introduces in detail 3 kinds of plans for handling the large steel plates,which could be chosen by different sites. Key words:port roll steel plate technology plan develop

图 4 立式 变 卧 式 吊钳

工 属具配 置 : ̄28mm 钢丝 绳扣 3m、2m、0.8m

3 大 型卷 板装 卸工 艺

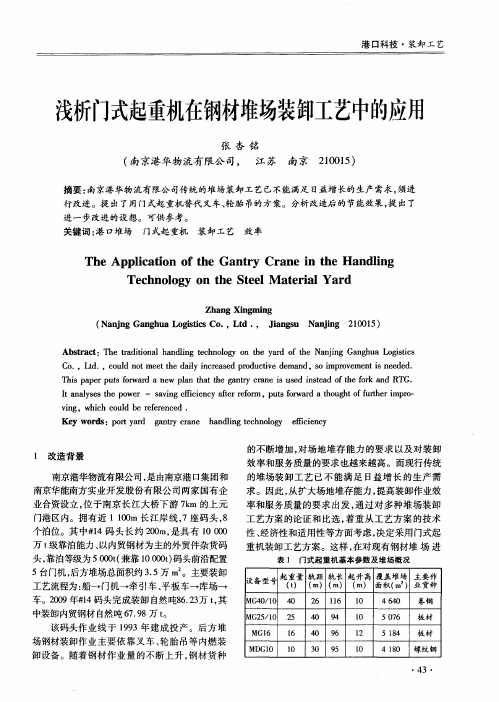

浅析门式起重机在钢材堆场装卸工艺中的应用

() ( ( ( 面积( 业货种 t m) m) m) m)

M 4/ 0 4 G 0 1 0

MC 5 0 2 2 /1 5 MG1 6 MD 0 G1 l 6 1 O

2 l6 6 1

0 4 9 4 4 9 0 6 3 9 0 5

1 O

1 0 1 2 l O

重 机每百操 作 吨支 出 修理 费约 1 . 7元 , 出 电 94 支 费( 按时价 0 7 8 ̄/k .9 Wh计 ) 9 7 约 .4元 , 合计 为 2 . 1 百 t而 叉 车每 百 操 作 吨支 出修 理 费 约 9 2 ;

门港区 内。拥 有近 110 长 江岸线 , 0m 7座码 头 , 8

率和服务质量的要求 出发 , 通过对多种堆场装卸 工艺 方案 的论 证 和 比选 , 重从 工 艺方 案 的技 术 着

性 、 济性 和适用性 等方面考 虑 , 经 决定 采用 门式 起 重机装 卸工艺 方案 。这样 , 对现有钢 材堆 场 进 在

46 4 0

50 6 7 514 8 41O 8

・

卷 钢

板 材 板 材 螺 纹 钢

43 ・

港 口科 技 ・ 卸工 艺 装

行整合 和规划 的基础上 , 通过 技术改造 , 20 于 0 3年

一

单从 设备维修 成本 和能 耗 成本 来看 , 门式 起

20 , 4块 主场地先后建成 4条 门式起重机 07年 在

进一步改进的设想。可供参考。 关键 词 : 口堆场 门式起 重机 装 卸工 艺 港

效率

Th p ia i n o h n r a e i h a d i g e Ap l to ft e Ga t y Cr n n t e H n ln c Te h o o y o h t e a e i lYa d c n l g n t e S e lM t r a r

《港口装卸工艺课件》第三章件杂货

二、门座起重机---流动运输机械系统 1、布置形式 一线堆场一线仓库(图3-21) 2、布置要点

3、一线堆场布置形式 门座起重机与流动起重机接运方式(图3-26) 双线门座起重机接运方式(图3-25)

第五节 内河斜坡式港口件杂货装卸工艺

起重船---缆车---流动机械系统

一、系统适用:长江港口,大水位差的港口 二、系统组成: (1)起重船(浮吊)------装卸船舶 (2)缆车------沿轨道运行,运货上岸 (3)流动机械------水平搬运、库场内拆堆垛、 装卸车辆 三、 系统的两种作业方法: a. 水平搬运机械驶上缆车、随缆车运行 b. 货物直接放在缆车上,流动机械在岸上接运 四、 系统设计注意事项(学生自习)

第六节 件杂货装卸工艺组织

一、典型件杂货的包装形式及主要装卸运输 机械配备 二、典型件杂货装卸工艺流程 库(场) 6、7

1

船

2

驳

3

4

驳

5 、7

卡(火)车

三、典型件杂货装卸工艺操作要点

四、件杂货装卸作业线配工人数和生产能力的确定 1、装卸作业线配工人数的确定 已知: 货种:袋粮 操作过程:船---库 操作程序:舱底作业(人力做关)---出舱(船吊)---水 平搬运(叉车)---库内作业(叉车、人力) 设每吊货重2t,测得各工序每台机械和人力操作周期时间 及小时生产率如下: (1)船吊操作周期时间:60s,生产效率为:小时生产效 率=3600/60 *2=120t/h (2)叉车操作周期时间:120s,生产效率为: 小时生产效率=3600/120 *2=60t/h (3)舱内人力:每小时生产效率为10t/h (4)库内辅助作业工人4人

(一)通用工夹具 1、吊钩: (1)双分支吊钩(马钩) 链条马钩---适用于船吊 钢丝绳马钩—适用于北方冬季作业 钢丝绳链条马钩---适用于门座起重机 (2)四分支吊钩(成组网络钩) 棕绳------较轻的成组网络 链条------较重的成组网络 (3)扁担钩 (4)专用吊钩 如装卸成捆铅锭

【资料】钢材装卸工艺汇编

2020/7/15

钢轨配套吊杆夹具

钢轨夹具

20

钢材装卸工艺

捆扎卷形钢材常用工属具

吊索类工属具

专用吊具类工属具

工属具

机械类属具

2020/7/15

21

钢材装卸工艺

H型钢 200*1 00*5. 5*8Q2

35

2014-2-14 3380 3230 3540 3430 4270 4600 7500 3480 3350

2014-2-21 3370 3230 3560 3450 4270 4620 7500 3450 3370 上 海

产地 中天 中天 马钢 沙钢 鞍钢 本钢 宝钢 马钢 马钢

单索平行挎篮式吊挂模式

2020/7/15

涨跌 -10 0 20 20 0 20

7

钢材装卸工艺

板型钢材

• 一般热轧钢板裸捆包装,而冷轧薄钢板、不锈钢板、酸洗 钢板、电镀锡薄钢板及彩色涂层钢板为包捆包装,包捆包 装的板形金属一般在底部用垫木托起。裸捆包装的钢板每 捆重量一般不超过1万公斤。

不锈钢板

热轧薄钢板

热轧厚钢板

8

钢材装卸工艺

板型钢材

• 而对于货运质量有特殊要求的卷形钢材,如包捆的电镀卷钢和特种盘 圆等货物,一般要求选用纤维绳吊索。

2020/7/15

单索挎篮式链条吊索

单索挎篮式钢丝绳

23

港口散货库场管理

单索平行挎篮式

• 单索平行挎篮式吊挂模式:即在单索挎篮式的基础上,增配一条吊杆,吊索 从卷形钢材内孔穿过后,吊索两端分别与吊杆两端下的吊钩连接起来,使吊 索两端呈平行状态。

钢材装卸作业指导书

装卸作业指导书及安全操作要求(钢材)1、目的对装卸作业操作工艺的设计、制定进行有效控制2、适用范围适用于本港口所有港区的型钢、钢板、卷钢、钢带、钢管、钢丝等钢材的装卸作业3、职责确保既定作业工艺操作规范。

4、程序4.1装卸工艺标准制订以JTT245-2011 <港口钢材装卸作业安全技术要求>和港口实际情况为依据。

4.1.1公司现有的设备、人员等资源是否适用。

4.1.2货物的特性及货主的特殊要求。

4.1.3人员的操作技能能否满足作业要求,如有必要应进行培训以达到作业要求。

4.1.4制订详细的操作工艺要求及控制手段,以达到作业要求的质量。

4.1.5 工艺流程5. 安全操作要求5.1.1应根据钢材的种类、规格、特性、作业条件等,按照国家、行业、地方有关安全及货运质量方面的规定,合理确定作业流程和选配作业人员、机械、工属具。

5.1.2钢材规格或作业条件特殊时,应制订相应的安全装卸作业实施方案。

5.1.3从事钢材装卸的作业人员,应经相应安全技术培训,并经考核合格后方可上岗。

5.1.4进入作业区域的作业人员应穿戴好相应的劳动防护用品。

5.1.5作业人员在作业前应了解所装卸钢材的种类、规格、件重、特性及作业环境等,检查与熟悉所用装卸机械及工属具的性能与技术状况,并按相应的装卸工艺标准进行操作。

5.1.6操作装卸机械应遵守GB/T 6067的有关规定和其他有关的安全技术操作规程。

使用工属具应符合相应的使用技术条件,并应对所使用的工属具加强质量安全检查。

5.1.7作业区域内的障碍物应事先排除,与作业无关的人员和车辆不应在作业区域内停留。

5.1.8作业人员应主动避让吊运的钢材、作业的机械,不得进入吊运的钢材下方。

5.1.9作业区域内的照明照度应符合JT/T 557的有关规定。

5.1.10作业人员下舱前,货舱内应进行通风换气。

5.1.11应根据气象、水文(风、雨、雾、雪、潮等)变化情况,及时做好安全防范工作。

钢材装卸工艺流程

钢材装卸工艺流程

《钢材装卸工艺流程》

钢材的装卸工艺流程是指在钢材生产和运输过程中的一系列操作和步骤。

这个流程包括了从钢材生产线出厂、到运输、到现场卸货、到仓库存放等各个环节。

首先,钢材从生产线出厂时,需要进行包装和标识。

通常会使用木箱、托盘或者编织袋等方式进行包装,然后对包装进行标识,包括钢材的品名、规格、数量、产地、生产日期等信息。

其次,钢材需要进行运输。

运输钢材需要使用专门的货车或者铁路运输,运送过程中需要注意保护钢材不受损坏。

在运输过程中,钢材的周围需要加固和固定,以确保在漫长的道路上不发生位移或碰撞。

然后,当钢材到达目的地,就需要进行卸货操作。

卸货时需要使用吊车或者叉车,将钢材从运输工具上卸下,并安全地放置到指定位置。

卸货时需要注意避免钢材受损,以及避免工人受伤。

最后,钢材会被存放到仓库中。

在存放过程中,需要根据钢材的种类和规格进行分类存放,同时需要对仓库环境进行管理和维护,确保钢材的质量和安全。

总的来说,钢材的装卸工艺流程需要保证每一个环节都能进行

有效的操作,以确保钢材能够安全、无损地运输和存储。

只有通过严格的操作和管理,才能保证钢材的质量和安全性。

门机装卸钢材规章制度

门机装卸钢材规章制度第一章总则第一条为了规范门机装卸钢材作业流程,保障作业人员安全,保护设备完整,保证作业质量,制定本规章制度。

第二条本规章制度适用于门机装卸钢材作业,适用于各种类型的门机。

第三条门机装卸钢材作业应遵守国家相关法律法规。

第四条门机装卸钢材作业应遵守安全、高效、节约的原则。

第五条门机装卸钢材作业人员必须按照规章制度执行,禁止违章作业。

第六条门机装卸钢材作业应遵守现场交通指挥规则,确保作业安全。

第七条门机装卸钢材作业应遵守作业流程,保证作业质量。

第八条门机装卸钢材作业应保证设备正常运行,不得私自操作。

第二章门机装卸钢材作业流程第九条门机装卸钢材作业开始前,应进行安全检查,确保设备正常运行。

第十条门机装卸钢材作业应有专人指挥,指挥作业人员按照作业流程进行操作。

第十一条门机装卸钢材作业过程中,应遵守顺序,依次进行各项操作。

第十二条门机装卸钢材作业应注意保持作业现场清洁,避免杂物影响作业。

第十三条门机装卸钢材作业结束后,应进行设备检查,确保设备完好。

第三章门机装卸钢材作业安全措施第十四条门机装卸钢材作业人员应佩戴安全帽、安全鞋,穿着符合要求的工作服。

第十五条门机装卸钢材作业人员应接受相关安全培训,熟悉操作规程。

第十六条门机装卸钢材作业现场应设置安全警示标识,明确危险区域。

第十七条门机装卸钢材作业现场应设立安全防护设施,确保作业人员安全。

第十八条门机装卸钢材作业现场应设置灭火器材,做好火灾防范工作。

第四章门机装卸钢材作业质量控制第十九条门机装卸钢材作业质量应满足相关标准和要求。

第二十条门机装卸钢材作业人员应细致认真,保证作业质量。

第二十一条门机装卸钢材作业应遵守相关规定,防止损坏货物。

第二十二条门机装卸钢材作业应及时清理作业现场,保持整洁。

第五章门机装卸钢材作业设备维护第二十三条门机装卸钢材作业设备应定期检查,确保设备运行正常。

第二十四条门机装卸钢材作业设备应保持清洁,定期维护保养。

第六章门机装卸钢材作业纪律第二十五条门机装卸钢材作业人员应遵守工作时间,不得私自脱岗。

钢结构制作—钢结构的运输方式、装卸要求

小结 1、钢结构制作常用的工具按制作工艺可分为:加工设备、焊

接设备、涂装设备、检测设备、运输设备等等。 2、钢结构制作前需要作以下一些准备工作:技术准备、材料

准备、人员安排、机械设备准备及现场管理工作的安排。钢 结构制作使用的材料在储存和管理方面应满足相应的要求。 3、在钢结构制作前需要编制钢结构制作工艺内容,包括工程 概况、工艺总则、制作工艺、总装工艺和工艺总结。钢材进 厂到钢材构件出厂,一般要经过生产准备、放样、号料、零 件加工、装配和油漆涂装等一系列工序。

4、学习了解典型构件的制作和加工的具体工作(H形轴心受 压柱制作)。

5、钢结构的涂装目的是延长钢结构的使用寿命和防止钢结 构过早地腐蚀。钢结构的涂装包括防腐涂料和防火涂料两 大类。钢结构的涂装工艺流程为:基面处理、表面除锈、 底漆涂装、面漆涂装、检查验收。

6、成品及半成品的管理工作应明确责任部门和落实责任人, 明确岗位职责。对进入施工现场的材料和设备必须按规定 进行检验和验收,并建立台帐。搬运和储存材料必须依据 相关规定进行,另外,成品防护工作也非常重要,成品防 护应满足相应要求。

七、钢结构的运输方式、装卸要求

ቤተ መጻሕፍቲ ባይዱ1、运输要求

• 钢结构的运输方式主要是公路运输和铁路运输。因此结构 构件的最大轮廓尺寸应不超过公路或铁路运输许可的限界 尺寸。构件的重量应根据起重设备和运输设备所能承受的 能力确定。一般构件的重量不宜超过15t,最大的构件重量 不宜超过40t。

2、装卸要求

• 钢结构的装卸应按操作规程作业,构件要轻拿轻放,禁止

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢材装卸工艺

1 钢材类型

1.1 长(条)形

长(条)形钢材主要包括钢管类和型钢类。

(钢管)(螺纹钢)1.1.1长(条)形钢材类

1.1.2 长(条)形钢材类-捆扎钢管

(1)一般捆扎包装(2)矩形捆扎包装

(3)框架捆扎包装(4)六角形捆扎包装

1.1.3长(条)形钢材类-捆扎型钢

捆扎型钢常见有角钢、工字钢、扁钢、方钢、圆钢、槽钢、螺纹钢、T型钢、钢轨等。

1.2 卷形钢材

卷形钢材类常见有卷钢、带钢、盘圆、钢丝绳等。

(卷钢)(盘圆)

1.3 板形钢材

板形钢材类包括钢板、马口铁、铁皮等。

一般热轧钢板裸捆包装,而冷轧薄钢板、不锈钢板、酸洗钢板、电镀锡薄钢板及彩色涂层钢板为包捆包装,包捆包装的板形金属一般在底部用垫木托起。

裸捆包装的钢板每捆重量一般不超过10吨。

2 常用工属具

2.1捆扎长(条)形钢材常用的工属具

2.1.1 吊索类

吊索作为工具打码起吊模式一般采用双索穿(钩)套式。

2.1.1.1 带钢环钢丝绳吊索2.1.1.2带滑移钩链条吊索

2.1.1.3 纤维绳吊索

•货物、环境温度大于30℃时,安全工作载荷降低20%。

•起吊货物及其周围温度不应大于100℃。

•边缘有利口型钢,接触处,应垫麻布或木板等衬垫。

2.1.2 专用吊具类

根据某类捆扎长(条)形钢材载面结构特点而制成工具。

2.1.2.1双齿钢管钩

适用于捆扎小口径钢管(φ30—φ100毫米)。

双齿钢管钩是成对使用的,每对钩的两条钩齿钩挂到第

三至第四排的两条钢管孔内。

可配套吊杆进行成组码作业,作业前应对捆扎钢管的捆扎材料及捆扎质量进行技术鉴定。

2.1.2.2钢管钩

用于捆扎(或裸装)大口径钢管。

一般三对钩钢管钩连成一副吊具。

作业时,每对钩单独钩挂一条钢管,要根据水管直径及水管长度差来决定是否吊运一条、两条或多条。

(大口径钢管钩)

2.1.2.3工字钢钩

工字钢钩成对使用,一般三对工字钢钩连成一副吊具。

作业时,若工字钢捆扎成上下错开的形状摆放时,可用三对工字钢钩分别对应钩挂住五条工字钢中的两

侧及中间下面的三条。

2.1.2.4钢轨夹具

适用于品字形捆扎(或裸装)钢轨。

钢轨夹具是成对使用

的,一般两对钢轨夹具组成一副吊具,由于钢轨较长,通常配套吊杆使用。

如钢轨成品字形捆扎时(每捆三条),每对钢轨夹具对称

地夹在每捆钢轨的上翼板上,并在钢轨的两端各再束上

防倾保险绳,每吊两捆(共六条钢轨)

2.2捆扎卷形钢材常用工属具

2.2.1吊索类工属具

2.2.1.1单索挎篮式

货运质量无特殊要求的卷形钢材,如裸捆的热轧卷钢、带钢及普通盘圆等货物,一般选用链条吊索和钢丝绳吊索。

而对于货运质量有特殊要求的卷形钢材,如包捆的电镀卷钢和特种盘圆等货物,一般要求选用纤维绳吊索。

2.2.1.2单索平行挎篮式

单索平行挎篮式吊挂模式:即在单索挎篮式的基础上,增配一条吊杆,吊索从卷形钢材内孔穿过后,吊索两端

分别与吊杆两端下的吊钩连接起来,使吊索两端呈平行状态。

2.2.1.3双索挎篮式

打码时,两条吊索从卷钢下端的托架中穿过后,对称地套牢托架底座起吊。

采用此模式装卸带托架的立式卷钢,一般每码只能吊一件。

2.2.2专用吊具类工属具

2.2.2.1卷钢双夹具

适用于装卸裸捆热轧卷钢和包捆普通冷轧卷钢,该双夹具是成对使用的。

打码时,两只夹具对称地分别从卷钢的两边插进卷钢孔内,然后靠两只钩嘴将货物勾挂起来。

2.2.2.2立式卷钢夹具

适用于装卸竖放卷钢,该夹具单只使用。

打码时,将夹具卡进竖放卷钢的上端边缘,然后起吊压杆压紧卷钢,并靠摩擦力吊起货物。

2.2.2.3盘圆钩吊具

工作原理类似于C型钩卷钢吊具,由于捆扎盘圆货物的件重较卷钢轻很多,因此,盘圆钩吊具一般为双钩齿,可一吊两件。

2.2.2.4 C型钩卷钢吊具

C型钩专用吊具适用于装卸裸捆热轧卷钢和包捆普通冷轧卷钢。

C型钩专用吊具可以大大减轻工人的劳动强度,及降低工具成本。

当卷钢的宽度大于C型钩的适用宽度或在船舱档底作业时,则不能使用C型钩吊具。

2.2.2.5机械类属具

用于对货物的舱内装卸或库场堆、拆垛及短距离水平运输作业。

常见的机械属具有叉齿、叉棒等。

叉运特种卷钢时,应使用经包胶处理的卷钢叉棒,不允许用卷钢叉棒挑、顶卷钢。

2.3板形钢材类常用工属具

2.3.1 双索穿套式

采用双索挎过货码底部后,再用两条链条分别穿过两条吊索的环眼而将货码索夹紧起吊,并在货码两侧与吊索接触处加上衬垫。

如果货码挠性过大,通常再在货码两端再各加一只夹(钳)。

2.3.2 钢板夹(钳)

•钢板夹(钳)适用于捆扎或裸装钢板的装卸作业。

钢板夹(钳)一般六只为一副,其中四只为主夹(钳),分别对称地夹(钳)在钢板上长度方向的两边。

其余两只为尾夹(钳),分别对称地夹(钳)在钢板宽度方向的两端。

若钢板的规格一致时,可一吊多件。

3 钢材装卸工艺与操作

3.1卷钢装卸工艺

3.1.1 重卷钢装车和卸车必须使用专用叉具和C型吊具。

3.1.2 叉齿必须在卷钢内孔中心插入至纵长的三分之二,不准碰撞。

3.1.3 使用C型钩吊运时,钩体要贴紧卷钢端面。

3.1.4 卷钢两侧中间各垫三角木塞,外侧一排应垫木方或2只三角木塞。

3.1.5 不堆放地势低洼、易积雨水处。

3.2 钢板装卸工艺

3.2.1 钢板钳吊索长短必须一致,钳口开档与钢板厚度相匹配,吊架与钢板长度相匹配。

3.2.2 钳口位置离钢板两端的距离为钢板全长的四分之一,前后左右对称,钳子要钳足,受力均匀。

叉齿与钢板两端的距离应合适,叉齿长度必须大于钢板宽度的三分之二,叉齿长度必须大于钢板宽度三分之二,确保钢板叉运平衡。

叉运应小心谨慎,防止钢板突然失衡、滑脱。

3.2.3 夹钳或拆钳时,禁止摔钩。

3.2.4 衬垫:6米长平行衬垫2道木方,9米长平行衬垫3道木方,间隔均等。

12米长平行衬垫4道木方,间隔均等。

薄型钢板应增加衬垫道数。

3.2.5 衬垫木方上下对齐,不准超出钢板宽度。

3.2.6 堆垛钢板不准超高、超重。

堆垛上下对齐,钢板大小不一时,一般不能上大下小,且一端对齐。

3.2.7 起吊平稳,避免两端或中间严重下垂,不准悠关。

钢板参差不齐时应分关吊运。

3.3 盘圆装卸工艺

3.3.1 盘圆装卸时使用钢丝绳或尼龙带吊运。

3.3.2钢丝绳或尼龙带穿套平整,缓慢起吊,垂直吊起,小心轻放,不碰撞。

3.4 钢管装卸工艺

3.4.1捆装钢管起吊使用钢丝绳或尼龙带两端进行兜套,两端距离为货物长度的20%—30%,确保钢管起吊平衡。

3.4.2使用吊架与钢管长度相匹配,吊索负载应满足钢管的负

荷。

3.4.3单支钢管起吊使用专用钢管钩子,钩体贴紧钢管端面。

起吊多支钢管时,吊索长短必须保持一致。

3.4.4钢管码垛原则:为大票十字码垛,小票宝塔桩。

3.5 螺纹钢装卸工艺

3.5.1起吊使用钢丝绳兜套或锁套,吊点至两端距离为货物长度20~30%,确保起吊平衡。

3.5.2使用吊架与螺纹钢长度相匹配,吊索满足负荷要求。

3.5.3钢丝绳穿套,切忌不要用手或者身子探入物件下面拖拉钢丝绳扣子,应使用手拉钩操作。

3.5.4 量少时堆宝塔庄,一端对齐,每层均匀衬垫3~4道木方。

软性螺纹钢应增加衬垫道数。

散捆另行堆放。

十字码垛,一端对齐,每层堆平、稳固。

3.5.5装载时每层适当衬垫木方,便于钢丝绳穿套。

3.5.6挂钩作业时,人不能站在垛间,防止挤伤,挂钩时要侧面站,挂牢,防止脱钩,飞钩伤人。