弧齿锥齿轮SGM法铣齿计算

浅谈弧齿锥齿轮的测量与计算

浅谈弧齿锥齿轮的测量与计算摘要:弧齿锥齿轮的测量计算是齿轮测量的难点,本文简要介绍弧齿锥齿轮的优点及测量与计算关键词:弧齿锥齿轮测量计算前言圆弧线锥齿轮简称弧齿锥齿轮或弧线锥齿轮,由于弧齿锥齿轮的优点较多,近几年应用极广,特别是在钢铁企业中应用较广。

股份公司二炼钢厂拉矫机上使用的三环减速机就是这种弧齿锥齿轮,每年用量4-5台,都是从外地生产厂家进货,每台价值1.80万元,总重225kg。

折合单价80元/公斤,附加值较高。

而弧齿锥齿的测量加工是个难题,如果能将这种齿轮自己加工,将给公司带来一定的经济效益。

1.弧齿锥齿轮的优点:1.1.圆弧齿轮啮合中的诱导曲率半径很大,所以其抗点蚀能力远高于渐开线齿。

试验和使用结果表明,对于HB≦350的中速以下的圆弧齿,按工作齿面接触强度来说,其承载能力至少比渐开线齿提高0.5-1.5倍。

1.2.齿轮传动时,圆弧齿的接触区域沿齿长方向高速移动,造成有利的润滑条件,因此摩擦损耗小,效率高。

1.3.圆弧齿轮齿面间在齿高方向各点的相对润滑速度是相同的。

因此,圆弧齿轮的磨损小而且均匀,具有良好的跑合性能。

实践证明,圆弧齿的跑合过程相当短,在比较好的情况下,跑合后齿面的表面光洁度等级很高,表面状况跟挤压加工过的表面相似。

1.4.圆弧齿轮没有根切现象,故小齿的齿数可做得很少(如6~8),其最少齿数主要受轴的强度和刚度限制。

1.5.圆弧齿轮齿面间由于存在着较厚的油膜,起着缓冲的作用,因此,齿的噪音和振动较渐开线齿小。

传动平稳。

2.弧齿锥齿轮的测量与计算2.1.弧齿锥齿轮的选型:2.1.1.弧齿锥齿轮分三种即:弧齿锥齿轮(β≠0)、零度弧齿锥齿轮(β=0)、等高弧齿锥齿轮。

弧齿锥齿轮相比之下优点较多:①牙齿为弧线形,同时啮合的齿数要较直齿和零度弧齿为多,承载能力比其它两种更高。

②与零度弧齿锥齿轮相比工作平稳性更高。

噪音和振动更小。

③与等高弧齿相比更不易发生根切。

④齿有局部接触,故对安装误差和变形不敏感。

锥齿轮设计计算

锥齿轮设计计算锥齿轮是一种广泛应用于机械传动的齿轮类型,其具有非常好的传动效率和稳定性。

在进行锥齿轮设计时需要考虑不同的因素,包括齿轮参数、齿轮材料等。

本文将就锥齿轮设计计算相关问题进行阐述。

1.锥齿轮基本参数锥齿轮的基本参数包括啮合角、齿数、齿宽、模数、齿高等。

其中啮合角和齿数是最为重要的两个参数,影响到锥齿轮的传动效率和承载能力。

一般来说,锥齿轮的啮合角应该选择在20度-30度范围之间,同时齿数一般选择在14个到38个之间。

齿宽和模数则分别影响到锥齿轮的承载能力和精度,一般来说应当根据具体的需求进行选择。

2.锥齿轮与传动比传动比指的是锥齿轮的前后轴转速比值,通常使用V表示。

在进行锥齿轮设计时需要根据实际需求计算出锥齿轮的传动比,从而确定前后轴的转速比值。

传动比可以通过公式计算出来,其中大齿轮和小齿轮的齿数分别为Z1和Z2,等效啮合角为αm,传动比可以表示为:V=(cosαm−(Z2/Z1)^2)/(cosαm+(Z2/Z1)^2)在进行计算时需要注意,传动比的取值应当落在实际需求范围之内,并且还需要满足锥齿轮传动效率、承载能力、噪声等方面的要求。

3.锥齿轮材料选取锥齿轮材料的选取非常重要,直接关系到锥齿轮的强度、耐磨性、疲劳寿命等方面。

一般来说,锥齿轮的材料应当具有良好的强度和硬度,例如钢、铸铁等材料。

同时锥齿轮的表面硬化处理可以进一步提高其耐磨性和疲劳寿命。

在进行材料选取时需要考虑实际应用条件,例如负荷、转速、温度等因素,选择适当的材料可以有效地提高锥齿轮的寿命和传动效率。

4.锥齿轮精度计算锥齿轮的精度包括整体精度、齿面精度、啮合误差等方面。

其中啮合误差对锥齿轮的传动效率影响较大,需要进行精确的计算和控制。

啮合误差包括径向误差、轴向误差、齿距误差、齿形误差等方面,需要根据具体的设计要求进行计算和控制。

一般来说,锥齿轮的啮合误差应当控制在10微米以下,以确保其传动效率和稳定性。

综上所述,锥齿轮设计计算是一个相对复杂的过程,需要考虑多个因素综合影响。

圆弧齿锥齿轮计算公式

圆弧齿锥齿轮计算公式(总3页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--圆弧齿锥齿轮计算公式圆弧齿锥齿轮计算公式:1大端分度圆dd1=Z1m,d2=Z2m2分锥角δδ1=arctan(Z1/Z2),δ2=90-δ13锥距RR=d1/2sinδ1=d2/2sinδ24齿距pp=πm5齿高hh=(2ha*+c*)m6齿顶高haha=(ha*+x)m7齿根高hfhf=(ha*+c*-x)m8顶隙cc=c*m9齿根角θfθf1=arctg(hf1/R),θf2=ar ctg(hf2/R)10齿顶角θaθa1=θf2,θa2=θf1(等顶隙收缩齿)11顶锥角δaδa1=δ1+θf2,δa2=δ2+θf112根锥角δfδf1=δ1-θf1,δf2=δ2-θf213顶圆直径dada1=d1+2ha1cosδ1,da2=d2+2ha2cosδ2,14分锥顶点至轮冠距离AkAk1=d2/2-ha1sinδ1,=d1/2-ha2sinδ215齿宽中点分度圆直径dmdm1=d1-bsinδ1,dm2=d2-bsinδ216齿宽中点模数mmmm=dm1/z1=dm2/z217中点分度圆法向齿厚smnsmn=πcosβm+2xtanα+xt)mm18中点法向齿厚半角ψmnψmn=smnsinδcos2βm/dm19中点分圆法向弦齿厚smnsmn=smn(1-ψmn2/6)20中点分圆法向弦齿高hamham=ha-btanθa/2+smnψmn/421当量齿数ZvZv=Z/cosδcos3βm22端面重合度εαεα=[Z1(tanαvat1-tanαt)/cosδ1 +Z2(tanαvat2-tanαt)/cosδ2]/2π其中:tanαt=(tanα/cosβm)cosαvat=[Zcosαt/(Z+2(ha*+x)cosδ)]εα=23齿线重合度εβεβ=btanβmπ/mm24总重合度ε=(εα2+εβ2)1/2关于弧半径:求扇形弧半径扇形弧即指整个圆圈中的一部分。

等高齿弧齿锥齿轮的切齿计算是最简单的

圆弧等高齿锥齿轮的切齿计算是最简单的,可以用作图法进行:一、计算大轮刀位、极角、大端小端螺旋角,垂直轮位的变化范围1.O为摇台中心,M为齿面中点,OM长度为中点锥距;2.在M点作直线,与X轴的夹角为螺旋角ps的直线;3.作与上述直线垂直的直线MO C,截MO C=r C;4.连接OO C,OO C的长就是刀位S,OO C与X轴的夹角q就是滚动中心的极角;5.以O C为中心,以r C为半径作圆弧,它就是齿线,与内端和外端分别交于M i和M o;6.连OM O、O C M O,与O C M O垂直的直线与OM O的夹角pso就是大端螺旋角。

同样可以作出小端螺旋角psi;7.如图可以量出展成M O和M i点时的极角qo和qi,加工时摇台角在qi-Δ~qo+Δ之间变化,Δ可取3~5°;8.垂直轮位展成时在r C cos(psi)~r C cos(pso)之间变化。

二、大轮加工时的轮位、床位大轮加工时的垂直轮位为0,水平轮位为0,床位由图可知X BG = -b GB G为大轮齿根高。

大轮的安装角为大轮节锥角gama。

大轮加工时的滚比R a = N C / NN C是冠轮齿数,N C = N/sinГ。

N是大轮齿数,Г是大轮节锥角。

三、大轮凸面、凹面中点的螺旋角和齿长曲率半径,刀顶距为W G,那么设刀盘名义半径为r大轮内刀、即大轮凸面的成形半径为r i = r C - 0.5W G - b G tan(a)a为刀盘压力角,通常为20°。

同样可知大轮外刀,即大轮凹面的成形半径为r O = r C + 0.5W G + b G tan(a)它们当然可以用作图法求出。

大轮凸面中点的实际螺旋角可以用作图法求得:以S、A M、r i为边做三角形,由刀盘中心向X轴作垂线,夹角psi就是大轮凸面计算点的实际螺旋角。

同样可以求出大轮凹面计算点的实际螺旋角pso。

四、小轮切齿计算与大轮凸面相配的小轮凹面(用精外切刀加工)中点的压力角应该等于a,螺旋角应该等于psi,其成形半径应该比大轮凸面的成形半径大Δr,以形成曲率差,其大小与设计所要求的接触区长度有关。

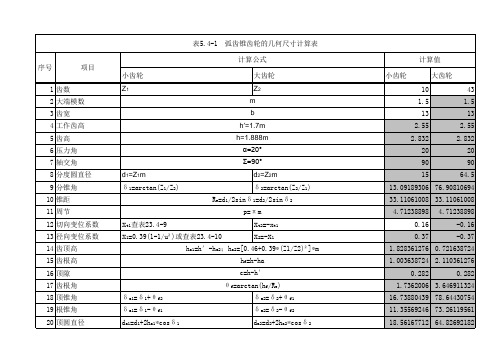

弧齿锥齿轮的几何尺寸计算表

13.09189306 76.90810694 33.11061008 33.11061008 4.71238898 0.16 0.37 4.71238898 -0.16 -0.37

xt1查表23.4-9 x1=0.39(1-1/u²)或查表23.4-10

xt2=-xt1 x2=-x1

hf=h-ha c=h-h′ θ f=arctan(பைடு நூலகம்f/Re) δ δ

s2=p/2-(ha1-ha2)tanα /cosβ m-xt1m

Smn1=(0.5πcosβm+2x1tanα+xt1)mm ψmn=Smn*cosδ*cos²βm/(mmZ) Kψ mn=1-ψ mn²/6 S′mn=SmnKψmn h′am1=ha1-0.5b*tanθf2+0.25Smn1ψmn1 查表23.4-11 N0=(θ

f1+θf2)sinβm/20

Smn2=πmmcosβm-Smn1

h′am2=ha2-0.5b*tanθf1+0.25Smn2ψmn2

1.472078944 0.525395815 9.262878463 9.262878463

设定值 传动比 4.3 齿顶高系数 顶隙系数 0.85 0.188

da1=d1+2ha1*cosδ

da2=d2+2ha2*cosδ

21 锥点至轮冠距离 22 理论弧齿厚 23 侧隙 24 中点螺旋角 25 齿宽系数 26 中点模数 27 中点法向模数 28 中点法向齿厚 29 中点法向齿厚半角 30 中点齿厚角系数 31 中点分度圆弦齿厚 32 中点分度圆弦齿高 33 刀盘直径 34 刀号

表5.4-1 序号 1 齿数 2 大端模数 3 齿宽 4 工作齿高 5 齿高 6 压力角 7 轴交角 8 分度圆直径 9 分锥角 10 锥距 11 周节 12 切向变位系数 13 径向变位系数 14 齿顶高 15 齿根高 16 顶隙 17 齿根角 18 顶锥角 19 根锥角 20 顶圆直径 δ δ

弧齿锥齿轮设计计算

小轮齿数 16 小轮螺旋角 54 大轮齿数 41 工作齿高系数 4.000 输入齿轮基本参数 大轮齿面宽 偏置距 29.2 38.6 锥度系数 压力角和 0.788532 38 大轮节径 刀盘半径 190.5 95.25 大轮齿顶高系数 齿侧间隙 0.325 0.20--0.30 计算刀盘半径 95.24998171 旋向 小轮 大轮 左旋 右旋 偏置 顶系 下 0.1250

19 下38.6 107.52 2.7719 6.668 8.5281 9.440 -3.543 15.51547 -4.812 23.86825 -1.819 89.93 50.973 60.46 25.63205 62.3573 29.79222 64.44521 23.63867 58.02087 54.49766 30.86347 0 右旋 190.5 0.20--0.30 190.5 120.7404 193.0721

名

准双曲面齿轮计算结果 称 小轮 16

大轮 41 4.646

ห้องสมุดไป่ตู้

齿数 模数 压力角 小轮偏置 外锥距 齿顶高 齿根高 工作齿高 全齿高 节锥定点到交错点的距离 面锥顶点到交错点的距离 根锥顶点到交错点的距离 轮冠到交错点的距离 前冠到交错点的距离 节锥角 面锥角 根锥角 中点螺旋角 旋向 节锥直径 侧隙 刀具直径 外径

弧锥齿铣齿计算表格

-33.913 -0.60078 -0.79941

0.099418 -12.4747 0.995818 -0.04985 0.995818 -0.04985 0.707107 22.53278 0.639546 0.768753 0.863311 1.146317

弧齿锥齿轮铣齿计算表格 何顺洪2022.08.12

大轮齿数 小轮齿数 大端模数 压力角 中点螺旋角 齿宽 小轮变位系数 大轮节圆直径 小轮节圆直径 大端锥距 端面周节 大轮外端齿根高 大轮外端齿顶高 小轮外端齿根高 小轮外端齿顶高 大轮节锥角 大轮根锥角 大轮齿根角 小轮节锥角 小轮根锥角 大轮齿根角 小轮齿根角 大端齿厚 最小侧隙 最大侧隙 计算刀号 按附表选取刀号 △N 中点锥距 内锥距 小轮中点齿根高 大轮中点齿根高 小轮内端齿根高 大轮内端齿根高 初算刀盘直径 按附表选取刀盘直径 外端螺旋角 内端螺旋角 大轮计算刀错距 按848 4.471484342 3.575199787 3.605914487 5.065297338 6.74689716

1:05 1:01 0.625 0.558935543 0.771770364 0.446899973 0.450739311 0.633162167 0.843362145 0.776646214 0.694315168 0.694552277 0.959028051 0.555333076 0.560103967 0.911362408 0.914224087 7.100765386

大轮用切入法粗切滚比检查值

大轮精切滚比检查角

小轮粗切滚比检查角

小轮凹面精切滚比检查角

圆弧齿锥齿轮传动设计几何计算过程

中点分度圆法向齿厚smn

smn=(0.5πcosβm+2xtanα+xt)mm

smn1=7.962mm,smn2=5.851mm

18

中点法向齿厚半角ψmn

ψmn=smnsinδcos2βm/dm

ψmn1=1.803°,

ψmn2=.147°

19

中点分圆法向弦齿厚smn

smn=smn(1-ψmn2/6)

Ak1=d2/2-ha1sinδ1,=d1/2-ha2sinδ2

Ak1=267.73,Ak2=87.14mm

15

齿宽中点分度圆直径dm

dm1=d1-bsinδ1,dm2=d2-bsinδ2

dm1=161.026mm,dm2=483.079mm

16

齿宽中点模数mm

mm=dm1/z1=dm2/z2

mm=5.368mm

8

顶隙c

c=c*m

c=1.13mm

9

齿根角θf

θf1=arctg(hf1/R),θf2=arctg(hf2/R)

θf1=.835°,θf2=1.672°

10

齿顶角θa

θa1=θf2,θa2=θf1(等顶隙收缩齿)

θa1=1.672°,θa2=.835°

11

顶锥角δa

δa1=δ1+θf2,δa2=δ2+θf1

+Z2(tanαvat2-tanαt)/cosδ2]/2π

其中:tanαt=(tanα/cosβm)

cosαvat=[Zcosαt/(Z+2(ha*+x)cosδ)]

εα=1.317

23

齿线重合度εβ

εβ=btanβmπ/mm

εβ=2.491