盖板来料检验规范

板材来料检验规范

4.平面度要求≤4mm

3.0+0/-0.16

冷

扎

板

1.0+0/-0.08

1.2+0/-0.09

1.其厚度尺寸要求用千分尺测量.

1.5+0/-0.10

2.对于板厚有特殊要求的,见技术要求.

2.0+0/-0.11

3.平面度要求≤4mm

2.5+0/-0.12

3.0+0/-0.13

≤28

≤35

单位:mm

8.板材宽度/长度公差要求(摘选GB/T708-2006)

公称厚度

宽度允许偏差

公称宽度

≤125

>125-250

>250-400

>400-600

>600

≤0.40

+0.3/-0

+0.6/-0

+0.3/-0

+1.5/-0

+2.0/-0

>0.40-1.0

+0.5/-0

+0.8/-0

+0.3/-0

板材来料检验指导书

文件名称:

板材检验指导书

文件编号:

页码:

1/5

版本/修改状态:

A/0

发布日期:

2019-1-12

1.目的

为检验员提供来料检验规则和检验方法,保证来料质量状况,从而稳定产品质量。

2.适用范围

本标准适用于本公司所有采购板材物料的检验。

3.检验工具

游标卡尺;千分尺;卷尺

4.用语定义

4.1表面缺陷:指表面裂纹、腐蚀斑点、折痕、压痕、摩擦痕、气泡、生锈、金属压入物、非金属压入物、脏污、色差等缺陷。

2.5 -0.05/-0.11

3.0 -0.05/-0.12

铝

板

盖板检验标准

每层油墨厚度控制在5-6um,总体百厚度不超过20um

。

卡尺/二次元/螺 旋千分尺/测厚仪

目测,必要时借助检验规、二次元等检验 工具进行检验。

点状不良

含表面污点、黑点、白点、亮点、凹点、脱膜、杂物

、气泡:

1、D<0.1mm,可忽略;

目测检验,必要时借助检验规、二次元等

2、0.1mm≤D≤0.2mm,允许有3个以下,异物间距要 检验工具进行检验。

50mm以上,OK;

3、D>0.2mm,不允许。

目测

颜色 面版颜色与样品一致

跟样品进行核对。

目测

1、外观

字体

1、与样品比较无明显粗细现象;

2、不能有欠缺、渗透、透空、锯齿;

依据工程规格书彩图或样品目测进行检

3、字体线幅宽>0.6mm,欠缺与渗透可允许0.1mm,但 验,必要时借助检验规或二次元。

不能出现于Logo位置上。

SENSOR(传感 器)印刷透 空,黑点

尺寸:用卡尺或二次元对尺寸进行测量; 厚度:用螺旋千分尺或测厚仪进行测量, 面版印刷厚度=油墨处面版总厚度-非油墨 处面版总厚度。

1、第一道油墨图案不变;

2、 第二道油墨在第一道油墨基础上两边外扩

0.3mm,上下边外扩0.4mm;

3、第三道油墨在第二道油墨基础上两边外扩0.3mm,

上下边外扩0.3mm;

将产品放置于治具中,与治具四边接触35mm进行测试,测试数量2PCS。

3、以117开头的机种编号按客户特殊要求执

行:0.55mm厚度::用100g钢球自由落体无破损,大于

35cm并维持通过次数最少10次为OK。

手摇式铅笔硬度 测试仪

落球冲击 实验机

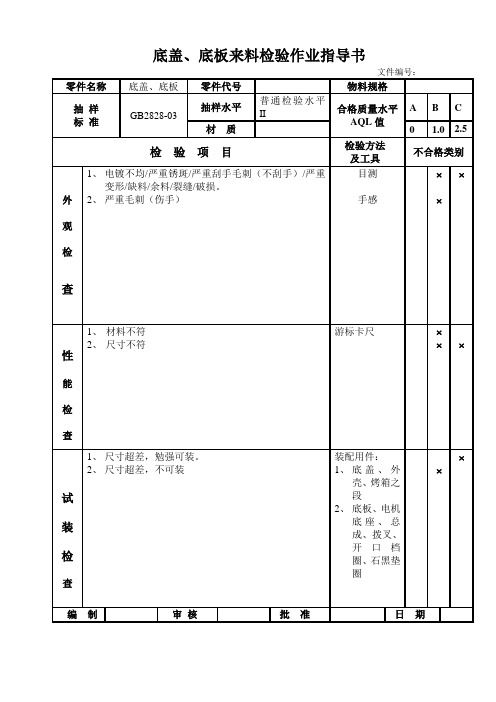

底盖、底板来料检验作业指导书

文件编号:

零件名称

底盖、底板

零件代号

物料规格

抽样

标准

GB2828-03

抽样水平

普通检验水平II

合格质量水平

AQL值

A

B

检验项目

检验方法

及工具

不合格类别

外

观

检

1、电镀不均/严重锈斑/严重刮手毛刺(不刮手)/严重变形/缺料/余料/裂缝/破损。

2、严重毛刺(伤手)

目测

手感

能

检

查

1、材料不符

2、尺寸不符

游标卡尺

装

检

查

1、尺寸超差,勉强可装。

2、尺寸超差,不可装

装配用件:

1、底盖、外壳、烤箱之段

2、底板、电机底座、总成、拨叉、开口档圈、石黑垫圈

编制

审核

批准

日期

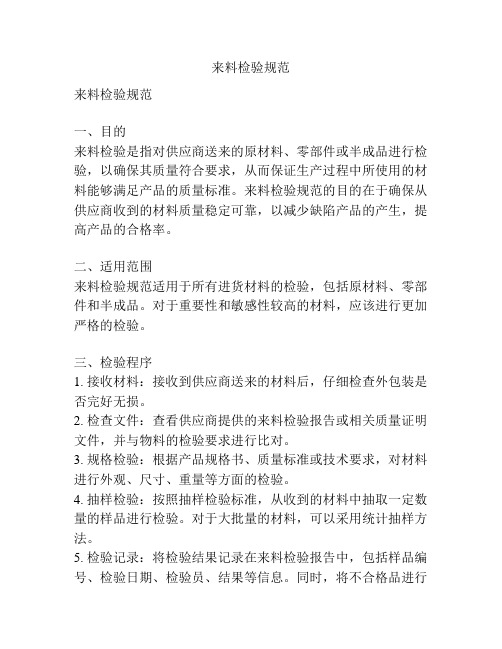

来料检验规范

来料检验规范来料检验规范一、目的来料检验是指对供应商送来的原材料、零部件或半成品进行检验,以确保其质量符合要求,从而保证生产过程中所使用的材料能够满足产品的质量标准。

来料检验规范的目的在于确保从供应商收到的材料质量稳定可靠,以减少缺陷产品的产生,提高产品的合格率。

二、适用范围来料检验规范适用于所有进货材料的检验,包括原材料、零部件和半成品。

对于重要性和敏感性较高的材料,应该进行更加严格的检验。

三、检验程序1. 接收材料:接收到供应商送来的材料后,仔细检查外包装是否完好无损。

2. 检查文件:查看供应商提供的来料检验报告或相关质量证明文件,并与物料的检验要求进行比对。

3. 规格检验:根据产品规格书、质量标准或技术要求,对材料进行外观、尺寸、重量等方面的检验。

4. 抽样检验:按照抽样检验标准,从收到的材料中抽取一定数量的样品进行检验。

对于大批量的材料,可以采用统计抽样方法。

5. 检验记录:将检验结果记录在来料检验报告中,包括样品编号、检验日期、检验员、结果等信息。

同时,将不合格品进行标注和处理。

6. 不合格处理:对于不合格的材料,及时通知供应商,并要求其退换或重新提供合格的材料。

并且要对不合格品进行分类、封存和处理,以防止误用。

四、监督和改进1. 监督:建立来料检验数据的统计和分析系统,对不合格品进行整理和分析,找出常见的问题和缺陷,并采取措施加以改进。

2. 持续改进:与供应商保持良好的沟通和合作关系,定期进行供应商评估,并对不合格品的原因进行深入调查和分析,以减少不合格品的数量和频率。

3. 记录和归档:保留所有的来料检验记录和相关文件,便于日后的追溯和参考。

五、操作注意事项1. 检验人员应经过专业培训,具备相关的技能和知识,并严格按照检验标准和操作规程进行检验工作。

2. 检验仪器和设备应定期校准和维护,确保其准确性和可靠性。

3. 对于质量较为关键的材料,可以借助第三方检验机构进行确认和验证,以提高检验结果的准确性。

盖板检验标准

13 丝 印 及 状,印迹;LOGO 的颜色以图

LOGO

纸和色卡判定,(或以客户样品

为准)LOGO 大小与量产文件

不允许

目视 次要

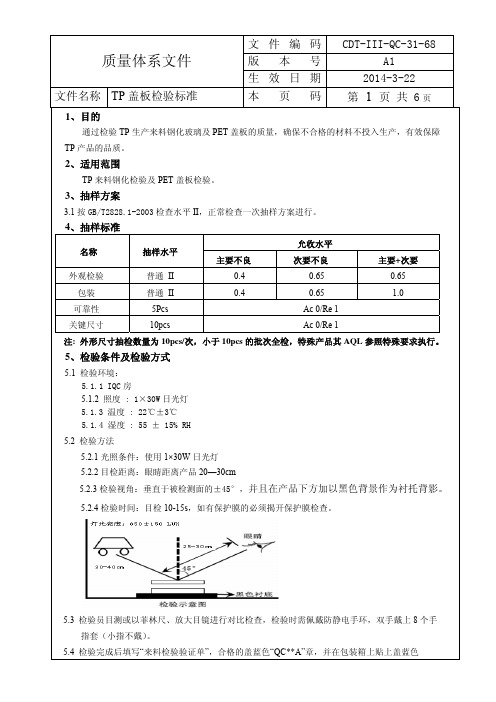

质量体系文件

文件名称 TP 盖板检验标准

不一致

文件编码 版本号 生效日期 本页码

CDT-III-QC-31-68 A1

2014-3-22

第 4 页 共 6页

14

按键孔颜色以客户确认的样品 按键孔颜色

其包装箱上贴盖红色“QC**R”章的原材料不合格证。

5.5 不合格批经审批同意可特采使用,同时贴上原材料特采使用证。

5.6 检验不合格的来料的处理,按《来料检验和试验控制程序》执行。

6、相关定义

6.1 点线缺陷(凹凸点、污点、划伤、毛发)若缺陷长为宽的 2.5 倍以上,则视为划痕和线状缺陷,点大 小 Φ 计算: (X+Y)/2=Φ。

CDT-II-QC-31

(2)《来料不合格处理规范》

CDT-III-QC-34-54

(3)《TP 原材料可靠性测试规范》

CDT-III-QC-31-51

(4)《钢化来料检验验证单》

CDT-IV-QC-31-17/132

(5)《来料检验品质异常报告单》

CDT-IV-QC-34-14/23

Φ≦0.1mm;

凹凸 点 点、亮 状 点、白 04 不 点、异 >5 寸,0.1mm<Φ≦0.2mm 良 色点、 ≤5 寸,0.1mm<Φ≦0.15mm

油墨点

>5 寸,Φ>0.2mm ≤5 寸,Φ>0.15mm

油墨点不允 许)

2 个,间距大于 20mm (可视 区油墨点不允

许)

可接受(凸起

部位厚度不

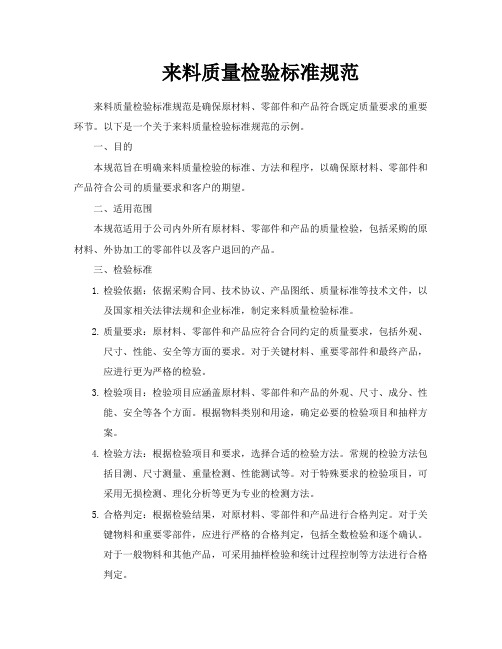

来料质量检验标准规范

来料质量检验标准规范来料质量检验标准规范是确保原材料、零部件和产品符合既定质量要求的重要环节。

以下是一个关于来料质量检验标准规范的示例。

一、目的本规范旨在明确来料质量检验的标准、方法和程序,以确保原材料、零部件和产品符合公司的质量要求和客户的期望。

二、适用范围本规范适用于公司内外所有原材料、零部件和产品的质量检验,包括采购的原材料、外协加工的零部件以及客户退回的产品。

三、检验标准1.检验依据:依据采购合同、技术协议、产品图纸、质量标准等技术文件,以及国家相关法律法规和企业标准,制定来料质量检验标准。

2.质量要求:原材料、零部件和产品应符合合同约定的质量要求,包括外观、尺寸、性能、安全等方面的要求。

对于关键材料、重要零部件和最终产品,应进行更为严格的检验。

3.检验项目:检验项目应涵盖原材料、零部件和产品的外观、尺寸、成分、性能、安全等各个方面。

根据物料类别和用途,确定必要的检验项目和抽样方案。

4.检验方法:根据检验项目和要求,选择合适的检验方法。

常规的检验方法包括目测、尺寸测量、重量检测、性能测试等。

对于特殊要求的检验项目,可采用无损检测、理化分析等更为专业的检测方法。

5.合格判定:根据检验结果,对原材料、零部件和产品进行合格判定。

对于关键物料和重要零部件,应进行严格的合格判定,包括全数检验和逐个确认。

对于一般物料和其他产品,可采用抽样检验和统计过程控制等方法进行合格判定。

6.不合格处理:对于检验不合格的原材料、零部件和产品,应及时进行处理。

根据不合格的性质和严重程度,与供应商协商退货、换货或进行生产调整。

对不合格品进行有效控制,防止非预期使用。

7.记录保存:质量检验记录是来料质量的重要凭证,应按规定进行保存。

记录应清晰、完整,便于查阅和分析。

四、检验流程1.来料接收:供应商将物料送达企业后,仓库管理员应核对物料的品种、规格、数量等信息,确保与采购合同一致。

2.初步检验:仓库管理员应对物料进行初步检查,包括外观、尺寸等基本项目的检查。

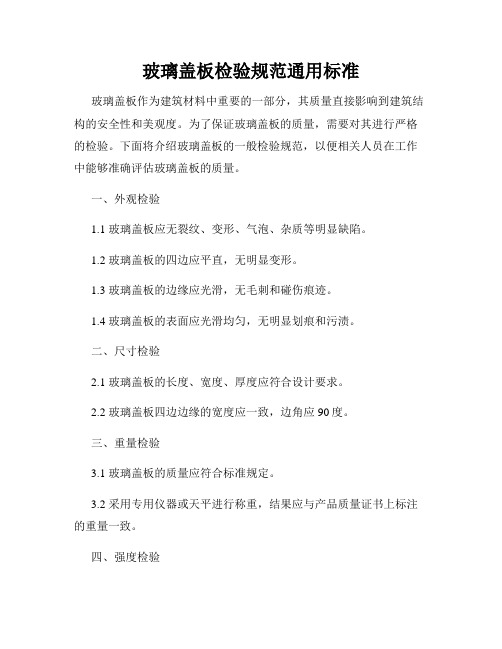

玻璃盖板检验规范通用标准

玻璃盖板检验规范通用标准玻璃盖板作为建筑材料中重要的一部分,其质量直接影响到建筑结构的安全性和美观度。

为了保证玻璃盖板的质量,需要对其进行严格的检验。

下面将介绍玻璃盖板的一般检验规范,以便相关人员在工作中能够准确评估玻璃盖板的质量。

一、外观检验1.1 玻璃盖板应无裂纹、变形、气泡、杂质等明显缺陷。

1.2 玻璃盖板的四边应平直,无明显变形。

1.3 玻璃盖板的边缘应光滑,无毛刺和碰伤痕迹。

1.4 玻璃盖板的表面应光滑均匀,无明显划痕和污渍。

二、尺寸检验2.1 玻璃盖板的长度、宽度、厚度应符合设计要求。

2.2 玻璃盖板四边边缘的宽度应一致,边角应90度。

三、重量检验3.1 玻璃盖板的质量应符合标准规定。

3.2 采用专用仪器或天平进行称重,结果应与产品质量证书上标注的重量一致。

四、强度检验4.1 玻璃盖板应具有一定强度,能够承受一定载荷。

4.2 可采用压力测试仪器对玻璃盖板进行抗压强度测试,结果应符合国家标准。

五、透光性检验5.1 玻璃盖板的透光性应符合设计要求。

5.2 可使用光度计进行透光率测试,结果应符合国家标准。

六、安装检验6.1 安装玻璃盖板时,应符合安装要求,固定牢固不松动。

6.2 安装完毕后,应检查表面是否有划痕、凹凸等瑕疵。

七、包装检验7.1 玻璃盖板的包装应完好无损,防止在运输中受损。

7.2 包装上应标注产品名称、生产日期、生产厂家等信息,便于识别和追溯。

总结:通过以上检验规范,可以有效评估玻璃盖板的质量,确保其符合相关标准和要求。

同时,相关生产和施工单位应加强对玻璃盖板的质量管理,提高产品质量和安全性。

希望本规范能为工程建设提供参考,确保玻璃盖板的质量和安全性。

UG-QA-014玻璃盖板检验规范A41017 (17282)(1)

31 目的:订定我司钢化玻璃及盖板检验规范,保证我司产品质量达到预定的指标。

2 适用范围:本规范适用于我司所有的钢化玻璃、盖板来料的检验。

3 定义:CR:严重缺点(Critical Defect),指使产品无法使用、无法装配,或信赖性不达标之缺点。

MA:主要缺点(Major Defect) ,指无法达成产品之预期目的,无法排除或难以排除之缺点但不影响产品的使用。

MI:次要缺点(Minor Defect) ,实际上不会降低或影响制品使用目的、易于排除之缺点。

4 职责IQC 检验员:负责此检验规范的执行。

5 作业内容5.1 检验标准:采用 GB/T2828.1-2003 单次Ⅱ级抽样水平检验方案5.2 检验条件检验环境:温度:23+/-3 度;湿度:30%~70%RH,环境光度为600~1000LUX(20~40W日光灯);检验距离:20cm~40cm检视角度:垂直旋转角度:+/-45 度,从上往下;水平旋转角度:+/-45 度,从左往右;检验要求:检验时需戴手指套检验工具:带背光源工作台、二次仪测试仪、显微镜、卡尺、千分尺各检验夹具等。

检验时间:产品单面检验时间不超过 10 秒5.3 外观检验标准判定(如下表):5.3.1 同色点:1、油墨区内跟油墨颜色一样的点;5.3.2 异色点:1、指油墨区内跟油墨颜色不一样的点;2、VA区内的黑点、蓝点等有色点;钢化玻璃区域划分①正面:玻璃介质面,分VA区和油墨区。

②.反面:油墨介质面为反面1、外观检验检验项目检验标准检验方法/设备缺陷允收拒收部品标签、供应商出货检验报告部品标签需检查料号、版本、内部单号、数量等,且实物需与订单相符;供应商出货检验报告需信息完整、填写规范、检验合格、品质主管审核信息有误,或与实物不符,或报告无审核目视MA包装上下均须贴附保护膜。

白片:每行5粒,每粒均要求竖直排列。

如:1 2 3 4 5盖板:单粒;每100粒为一单位包装(包装必须真空)并贴标识写上型号、订单号、版本、数量、包装叠加不能超过3包。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

批准

审核

作成

盖板来料检验规范

变更日期 变更日期 版本

文件编号 1.目的:

页次

制定部门

品质部

规范盖板来料运作程序及品质检验标准,确保来料的品质,防止不良品的纳入 2.适用范围: 适用直接进入公司的所有型号盖板的品质检验 3.职责权限 3.1:仓管员负责将供应商来料作入库登记并作出来料检验通知单通知IQC进行检验。 3.2:品质部负责对盖板来料、制程、出货品质进行检验,建立和推广品质标准应用。 3.3:生产部负责盖板生产过程中的检验 。 4:检验所需环境和工具 4.1:所需工具:游标卡尺,菲林尺,万用表,显微镜 4.2;所需检验环境:600—800照度台灯,温度23±2℃,湿度55%±10 4.3:眼睛与待检物料的距离应在30±10cm,在产品的检验上方400~500mm处放置一盏30瓦的 冷白色的荧光灯,产品与检验员视线成45度角,产品平放光台上进行检验;如下图:

面版色 面版色差参考客户样品,批次之间存在色差 目视,菲 控制在5%以内 差 林 LOGO字 LOGO字体丝印平滑,无锯齿、阴影、渗透,断线 及连线现象。 体渗透 对称度

左右边缘宽度,大边与小边相差应<0.15mm

目视

1

目视

粒状杂 物(包 括白色 点)

线状杂 物 0.025mm≤W≤0.035mm,L<2mm且与另一杂物 (包括纤 的距离>20mm可允许1处,如间距<20mm只允 维) 许1条(限非透明可视区) W(宽)>0.035mmNG,L(长)>2mm NG

面版表 30W灯光呈45度角检验不明显允许1处,每处 不超出2条,可视区不允许 面裂纹

项目

检查标准判定 整体结构与工程图要求相符合

检查方合我司检验工程图规格要求

W<0.025mm,L<1mm,间距≥20mm允许三条 目视,菲 存在(深度以不泛白为准) 林 面板刮 花/划伤 如果0.025mm≤W≤0.035mm,L≤2mm,且与 目视,显 另一条刮花或杂物的距离>20mm,允许1处 微镜,菲 (限非透明可视区域),W>0.035mm判定 林 NG,L>2mm NG D<0.1mm间距≥20mm,允许三个点存在 0.1mm≤D≤0.15mm,允许1个存在 目视 D>0.15mm NG;异色点NG; W(宽)<0.025mm,L(长)<1mm, 间距≥20mm 目视,显 允许三条存在; 微镜 目视 目视 目视

4.2.来料检验: 4.2.1 IQC在收到面版检验送检单后,需核对产品型号、数量、检验规格及检验标准是否具 备等基本信息; 4.2.2 IQC在进行面版检验时,需防止造成人为不良,避免对来料造成二次污染; 4.2.3 在进行面版检验后,IQC需将良品、不良品数量清点清楚,送仓库入库。面版样品来 料检验时发现不良,应在半小时内将检验不良报告通知产品开发工程师知晓; 4.2.4 量产面版检验不良,应在2H内将检验结果输入到面版统计表中,并将检验不良反馈给 采购、计划及供应商。 5.抽样方案及允收水准: 5.1:抽检方案: 按GB/T2828一次正常抽样进行抽样检验。 5.2:允收水准:重缺陷(MA):0.4;轻缺陷(MI):1.0;总缺陷(MA+MI):1.0 6.检验内容