生产全流程分析与改进CHECKLIST

生产流程改进工作总结汇报

生产流程改进工作总结汇报尊敬的领导和各位同事:

我很荣幸能够在这里向大家汇报我们团队在生产流程改进工作上所取得的成绩和进展。

在过去的一段时间里,我们团队致力于提高生产效率和质量,通过改进生产流程,使我们的产品更加优质和竞争力。

首先,我们对现有的生产流程进行了全面的分析和评估。

我们发现了一些潜在的问题和瓶颈,这些问题直接影响了生产效率和产品质量。

在此基础上,我们制定了一系列的改进方案,并进行了实施和测试。

其次,我们引入了先进的生产设备和技术,以提高生产效率和降低成本。

我们对生产线进行了优化和调整,使得生产过程更加流畅和高效。

同时,我们还对员工进行了培训,提高了他们的技能和专业水平,从而提高了整个生产团队的素质和效率。

最后,我们加强了对生产过程的监控和管理。

我们建立了一套完善的生产管理体系,通过数据分析和监测,及时发现和解决生产

中的问题,确保产品质量和交货周期。

通过我们团队的不懈努力,我们取得了一些显著的成绩。

生产效率得到了明显提高,产品质量得到了进一步保障,客户满意度也有了显著提升。

我们相信,这些成绩不仅将为公司带来更多的商业价值,也将为我们团队带来更大的发展空间。

在未来的工作中,我们将继续努力,不断改进生产流程,提高生产效率和产品质量,为公司的发展贡献更多的力量。

谢谢大家!。

产品生产流程优化结果评估与改进工作检查小结

产品生产流程优化结果评估与改进工作检查小结一、背景介绍近年来,随着市场竞争的加剧,企业对产品生产流程的优化和改进工作越来越重视。

本文旨在对我公司产品生产流程优化结果进行评估,并提出改进工作的小结。

二、优化结果评估1. 数据分析通过对产品生产流程的各项指标进行数据分析,包括生产效率、质量控制、成本控制等方面的数据指标。

通过与优化前的数据对比,可以得出以下结论:(1)生产效率方面,经过优化后,生产周期明显缩短,生产数量增加,生产线平均利用率提高;(2)质量控制方面,优化后的产品合格率达到了XX%,明显提高;(3)成本控制方面,优化后的生产流程降低了生产成本,提高了盈利能力。

2. 用户反馈结合产品生产流程优化后推出的新产品,收集用户的反馈意见。

根据用户的反馈,可以得出以下结论:(1)产品性能稳定性得到提高,用户的投诉率明显降低;(2)新产品的品质受到用户的认可,客户满意度得到提升。

三、改进工作建议1. 增加自动化设备在产品生产线上引入更多的自动化设备,能够提高生产效率,降低人工操作失误的风险,进一步优化生产流程。

2. 引入先进的质量控制技术采用先进的质量控制技术,如物联网、大数据分析等,对生产过程中的关键环节进行实时监控和分析,及时发现并纠正潜在问题,确保产品质量的稳定性。

3. 优化供应链管理加强与供应商的沟通和协作,优化供应链管理,确保原材料的质量和供应的及时性,提高产品生产的稳定性和可靠性。

4. 加强人员培训对生产人员进行系统的岗位培训,提高其技术水平和操作规范性,减少人为操作失误,确保产品质量和生产效率的稳定。

四、结论通过对产品生产流程优化结果的评估与改进工作的检查小结,可以得出以下结论:产品生产流程的优化对提高生产效率、控制生产成本和提升产品质量具有显著的效果;引入自动化设备、先进的质量控制技术、优化供应链管理和加强人员培训是进一步改进产品生产流程的有效措施;综上所述,我公司将继续积极推进产品生产流程的优化和改进工作,以提高企业的竞争力和市场份额。

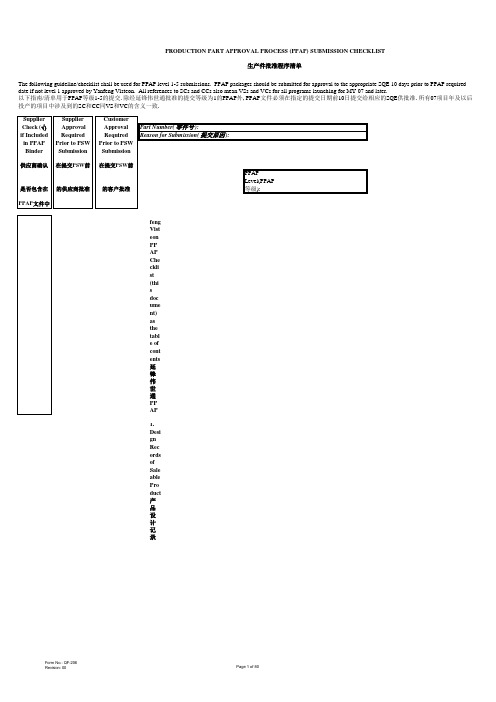

PPAP_Checklist

Yanfeng Visteon PPAP Checklist (this document) as the table of contents延锋伟世通PPAP 清单目录1. Design Records of Saleable Product产品设计记录a.Released Engineering Specification/Drawings and drawing notes 工程规范/图纸及图纸注释b.Special Characteristics 特殊特性Special Characteristics Identification Form (SCIF) Model year 2007 and later 特殊特性确认表格c.Interface and performance requirement for defined Black Box part“黑盒子”的零件应当规定接口和性能要求d.Part material composition report, report can be IMDS or other system/method defined by customer零件材质成分报告, 报告可以使用国际材料数据系统或顾客规定的其他系统/方法e.Polymer shall be identified according to ISO sign 聚合物应按ISO符号标识f.E-data, such as CAD/CAM data need hard copy 电子数据, 如CAD/CAM 数据需要打印硬拷贝2. Engineering Change Documents if applicable 授权的工程更改文件SCR approved by all customer functions as specified on SCR forms 批准的供应商变更请求3. Customer Engineering approval, if required 顾客工程批准, 如需要a.Product Engineering Approval(ESER) 产品工程批准(工程样品评估报告)b.Engineering Test Results (ES, Electronic Component) 工程测试结果(工程样品, 电子元件)4. Design FMEA 设计潜在失效模式及后果分析DFMEA must be included if supplier is design responsible 如果供应商有设计责任, 应进行请附DFMEA5. Process Flow Diagrams 过程流程图Detailed Flow Diagram to Yanfeng Visteon's dock 详细的产品流程图6. Process FMEA 过程潜在失效模式及后果分析PFMEA should includ"Handling,Packaging,Warehousing, and Shipping" PFMEA应包括"操作过程, 包装, 仓储和运输"7. Dimensional Results 尺寸结果100% layout for 6 parts for a single line process minimum单线流程最少取6件产品进行100%尺寸测量100% layout for 6 parts for each cavity if the process has 2 cavities per tool minimum如果每个模具有2个穴, 每个穴最少取6件产品进行100%尺寸测量100% layout for 3 parts for each cavity if the process has 3, 4 or 5 cavities per tool minimum如果每个模具有3个, 4个或5个穴, 每个穴最少取3件产品进行100%尺寸测量100% layout for 1 part for each cavity if the process has 6 or more cavities per tool minimum如果每个模具有6个或更多的穴, 每个穴最少取1件产品进行100%尺寸测量a.Tabular Summary Format (according to AIAG manual) - with 100 % in tolerance results 100%在公差范围内的结果Note: Data cannot be older than one year 数据不能过时超过一年b.Any surrogate data must be approved by Yanfeng Visteon's SQE 所有替代的数据必须被延锋伟世通SQE批准Note: Number of layouts may be modified with approval from Yanfeng Visteon. Attach approval if applicable注: 标记出经延锋伟世通批准的修改后的数据, 并附上批准文件8. Records of Material/ Performance test results 材料/性能试验结果的记录Data should be collected from Production Trial Run parts 数据应从试生产产品中收集Any material certification cannot be older than one year 任何材料证明都不能过时超过一年Any surrogate data must be approved by Visteon's Product Engineering 任何代替数据必须被延锋伟世通PD批准Test Results need to include: 试验结果应包括:- Copy of the specifications called out on the drawing 图纸上的材料规范- Material Certification with test results 附有试验结果的材料证明- Approved PV test results by Yanfeng Visteon's PD as required" '- 被延锋伟世通PD批准的PV试验结果9. Initial Process Study 初始过程研究a.At least 100 parts measured and at least 25 subgroups to be considered 最少25个子组并至少取得100个零件测量读数For each SC/VS and CC/VC. Raw data to be included in the PPAP package.应包含每个SC/VS和CC/VC的原始数据b.c.For all SC/VS's and CC/VC's, if any Ppk/Cpk < 1.33, work plan and 100% in process inspection to be implementedas a control method in the Control Plan对于所有的SC/VS及CC/VC项, 如果Ppk/Cpk < 1.33, 则应提交纠正措施计划和包含100%检验的控制计划For all SC/VS's and CC/VC's, if any 1.33 ≤ Ppk/Cpk < 1.67, work plan required对于所有的SC/VS及CC/VC项, 如果1.33 ≤ Ppk/Cpk < 1.68, 则应提交纠正措施计划The following guideline/checklist shall be used for PPAP level 1-5 submissions. PPAP packages should be submitted for approval to the appropriate SQE 10 days prior to PPAP required date if not level 1 approved by Yanfeng Visteon. All references to SCs and CCs also mean VSs and VCs for all programs launching for MY 07 and later.以下指南/清单用于PPAP等级1-5的提交. 除经延锋伟世通批准的提交等级为1的PPAP外, PPAP文件必须在指定的提交日期前10日提交给相应的SQE供批准. 所有07项目年及以后投产的项目中涉及到的SC和CC同VS和VC的含义一致.cumentsForm No.: QF-206Revision: 00Page 1 of 4The following guideline/checklist shall be used for PPAP level 1-5 submissions. PPAP packages should be submitted for approval to the appropriate SQE 10 days prior to PPAP required date if not level 1 approved by Yanfeng Visteon. All references to SCs and CCs also mean VSs and VCs for all programs launching for MY 07 and later.以下指南/清单用于PPAP等级1-5的提交. 除经延锋伟世通批准的提交等级为1的PPAP外, PPAP文件必须在指定的提交日期前10日提交给相应的SQE供批准. 所有07项目年及以后投产的项目中涉及到的SC和CC同VS和VC的含义一致.如果考虑型腔, 则原始数据矩阵应作适当的详细说明* The statistical Capability study must show statistical charts 统计过程能力分析研究应有统计图表* If the study is being done per cavity, at least 100 parts/cavity and at least 25 subgroups should be consideredfor each SC and CC. If less than 30 parts/cavity contact SQE responsible activity to develop a suitable plan.* 如果对每个型腔进行研究, 则对每个型腔的SC及CC项最少要100个数据和至少25个子组。

生产运作流程的分析与改进

NOTE02:生产运作流程的分析与改进*一个设计好的新流程并不是一成不变的,而是需要不断地加以改进。

因为,第一,不可能有一步到位的完美设计,总是有可能寻求更好、更经济的方法;第二,环境是在不断变化的,市场、技术、竞争条件都在不断变化,因此生产运作流程也需要不断地加以改进,以适应新的要求.从这个意义上来说,生产运作流程的设计是一项经常性的工作。

这里我们讨论如何对一个现有流程进行分析,找出可以改进的地方,并加以改进.一、流程分析改进的基本步骤流程分析与改进的目的可以简要地概括为回答三个问题:1、我们现在何处(现状)?2、应在何处(改进的目标)?3、如何到达该处(改进的方法)?在流程分析改进中,为了回答这三个问题,无论是复杂流程还是简单流程,都包括以下几个基本步骤:1、定义:定义一个需要加以分析和改进的流程。

在任何情况下,如果把分析和改进的对象定义为全部流程,都是得不到什么效果的。

因此,需要找出问题比较突出的流程。

例如,效率最低的流程,耗时最长的流程,技术条件发生了变化的流程,物流十分复杂的流程等等。

确定要分析的流程以后,绘出该流程的流程图。

2、评价:确定衡量流程的关键指标,用这些指标对该流程进行评价,以确认所存在问题的程度,或者与最好绩效之间的差距.3、分析:寻找所存在问题和差距的原因.为此,需要用到一些分析方法,我们将在下面讨论这些方法。

4、改进:根据上述分析的结果,提出可行的改进方案。

如果有不止一种的改进方案被提出,则需要进一步对这些方案加以比较。

5、实施:实施改进方案,并对实施结果进行监控,用上述步骤2的关键指标对改进后的结果进行评价,保持改进的持续效果。

如果仍然存在问题,则重复以上步骤.二、流程图的运用流程分析中最基本、最典型的工具是流程图。

它能够简单明了地说明一个流程中包括哪些工作任务,这些任务之间的先后关系或并行关系,流程中的停顿、●本文由清华大学经济管理学院刘丽文教授完成,仅用于教学参考。

生产流程优化改进方案

生产流程优化改进方案介绍本文档旨在提供一种生产流程优化改进方案,以帮助您的企业提高生产效率、降低成本,并最终实现更好的竞争力。

当前问题在进行改进之前,首先需要明确当前生产流程中存在的主要问题。

以下是一些可能的问题:1. 生产过程中存在瓶颈,导致生产效率低下。

2. 物料供应链不够稳定,造成原材料短缺。

3. 生产线设备老化,出现频繁故障或效能不高。

4. 生产环境的安全性和卫生条件不达标,影响员工工作效率。

5. 生产调度和计划不合理,导致生产延误和浪费。

改进方案下面是一些可能的改进方案,可以根据实际情况选择适合企业的方案:1. 优化生产流程布局:重新评估生产线布局和工作流程,以最大程度地减少物料和人员的移动,并优化各个环节的效率。

使用流程图和价值流映射等工具来帮助识别改进潜力。

2. 引进先进设备和技术:更新生产线设备,引入更先进的技术,以提高生产效率和质量。

定期进行设备维护和保养,确保其正常运行,并及时采取措施解决故障。

3. 加强供应链管理:与供应商建立紧密的合作关系,确保物料供应的稳定性和及时性。

定期审查供应商绩效,并寻求替代供应商以降低风险。

4. 提升员工技能和安全意识:加强员工培训,提升生产操作技能和安全意识。

建立安全培训计划和实施标准操作程序,确保员工对安全操作有清晰的认识。

5. 优化生产计划和调度:改进生产计划和调度系统,确保合理安排生产订单和资源利用。

使用计划排程工具和实时监控系统,提高生产计划的准确性和可行性。

实施与评估在制定改进方案后,需要制定详细的实施计划,并严格按照计划进行实施。

监控改进过程中的关键指标,如生产效率、质量指标和成本等,以评估改进方案的有效性和效果。

定期进行改进方案的评估,并根据评估结果进行必要的调整和优化。

不断完善生产流程,使其能够适应不断变化的市场需求和企业发展。

结论生产流程优化改进是提高企业竞争力和生产效率的关键步骤。

通过合理规划和实施改进方案,可以帮助企业降低成本、提高产能,并取得持续的发展和进步。

流程规划评审Checklist

流程管理部门

时间:

评审项目

序号

评审内容

评审标准

权重

得分

扣分原因

备注

存在性

1

所描述的问题是否确实存在

前期调研确实存在问题,在运营中出现此问题或者得到反馈需要解决此问题,相应的流程规划则确实存在;

如果只是少数或者偶然出现的问题,则需要持续关注继续观察,当达到标准1时再重新进行规划及评审;

解决方案必须包含问题为什么会发生,是否还会再次产生,这种问题是否会导致其它的问题,这个问题是否侧面反映了其他的潜在问题,怎样避免这些问题,本次的解决方案有哪些经验积累等等类似的思考等。

20

4

所规划的流程目标是否可达成

流程目标在解决存在问题的基础下,既不能要求过高也不能要求太低,更不能与其他目标重复;

10

合计:

100

评审人:

评审结果

(1)91-100分:批准;

(2)81-90分:带修改建议的批准;

(3)60-80分:驳回修改;

(4)60分以下或不符合评审内容1:不需要;

如果确实不存在则中断规划评审,结束流程规划。

20

2

是否把握到了问题的关键核心

对问题的来源,定义,描述,分析及初步判断是否清晰明确;

对反馈问题影响面和严重性进行分析,判断其类别和性质。

20

有效性

3

所描述的解决方案是否能有效地解决相关问题

解决方案必须是客观的,理性的分析,尽可能掌握问题的实质,把握到每个细节要素;

规划的流程目标必须有很强的执行性,如果没有很强的执行性则需重新规划流程的目标及考核部分;

10

及时性

5

所描述的流程计划是否能及时解决相关问题

生产运作流程优化与改善策略

生产运作流程优化与改善策略1. 引言生产运作流程的优化与改善是企业实现高效生产、提升竞争力的关键步骤。

随着市场环境和竞争压力的不断变化,企业需要不断改进自身的生产运作流程,以适应市场需求的变化,提高生产效率和产品质量。

本文将探讨生产运作流程优化与改善的策略,并介绍如何应用这些策略来提升企业的竞争力。

2. 识别问题与目标在开始生产运作流程的优化与改善之前,企业首先需要识别当前存在的问题,并设定明确的目标。

问题可以包括生产效率低下、生产成本过高、产品质量不稳定等等。

目标应该是可量化和可衡量的,以便后续的改进措施可以进行评估和验证。

3. 流程分析和优化流程分析是生产运作流程优化的关键步骤。

通过仔细分析生产流程中每个环节的具体步骤和资源投入,可以发现潜在的瓶颈和改进空间。

下面是一些常见的流程分析方法和工具:•流程图:绘制生产流程的图表,将每个步骤和决策点清晰地展示出来,有助于发现不必要的环节和繁琐的操作。

•价值流分析:通过价值流图的绘制和价值流分析工具的使用,识别生产流程中的非价值增加活动,并寻找优化机会。

•时间研究:通过观察和记录每个步骤的时间消耗,确定哪些步骤需要改进,并找出时间浪费的原因。

在流程分析的基础上,可以进行流程优化。

优化的目标是消除不必要的环节,减少时间浪费和资源浪费。

下面是一些常见的流程优化策略:•标准化操作:制定和推广标准操作程序,确保每个员工都按照相同的方法和步骤进行工作,提高效率和一致性。

•自动化和信息化:引入自动化设备和信息系统,减少人工干预,提高生产效率和数据准确性。

•质量管理:采用全面质量管理方法,包括质量控制和质量改进,确保产品质量稳定和持续改进。

4. 培训和员工参与流程优化和改善需要员工的积极参与和全力支持。

培训是提高员工技能和知识的关键手段,可以帮助员工更好地理解流程优化的目标和方法,并将其落实到实际操作中。

培训内容可以包括:•流程改进的基本概念和原则•标准操作程序的培训•自动化设备和信息系统的使用培训•质量管理方法和工具的培训另外,员工的意见和建议也非常重要。

生产计划流程检讨及改善提案

生产计划流程检讨及改善提案1. 前言生产计划是企业实现高效生产的关键,它涵盖了供应链管理、生产管理、资源调配等多个方面。

然而,在实际的生产过程中,我们可能会遇到一些问题,例如生产计划不够准确、资源利用不合理等。

为了解决这些问题,本文将对生产计划流程进行检讨,并提出相应的改善提案,以期提高生产效率和产品质量。

2. 生产计划流程检讨生产计划流程是指企业在制定和执行生产计划时所遵循的步骤和规范。

在检讨生产计划流程时,我们需要从以下几个方面进行分析:2.1 生产计划的制定生产计划的制定是决定生产方向和资源配置的关键环节。

我们需要评估当前的生产能力和市场需求,并基于此进行计划的制定。

但是,在实际操作中,我们可能存在以下问题:•信息不准确:由于信息收集和分析的不充分,生产计划的制定可能存在偏差,导致生产能力和市场需求之间的不匹配。

改善提案:加强市场调研工作,提高信息收集和分析的准确性,确保生产计划的制定基于可靠的数据和市场趋势。

•资源分配不合理:生产计划的制定需要合理地配置资源,包括人力、设备、原材料等。

然而,由于对资源短缺的预估不准确,可能导致资源分配不合理。

改善提案:建立资源预估机制,对企业的人力、设备和原材料等资源进行准确预估,以便在制定生产计划时进行合理的资源配置。

2.2 生产计划的执行生产计划的执行是将计划转化为实际生产行动的过程。

在执行生产计划时,我们可能会面临以下问题:•生产进度延误:由于生产过程中的各种原因,例如设备故障、人员调整等,可能导致生产进度延误。

改善提案:建立严格的生产进度监控机制,及时检测和解决生产过程中的问题,确保生产进度的准时完成。

•物料短缺:在生产过程中,由于物料采购不及时或者库存管理不当,可能导致物料短缺,影响生产进度。

改善提案:加强物料供应链管理,与供应商建立良好的合作关系,确保物料供应的及时性和稳定性。

2.3 生产计划的监控与调整生产计划的监控与调整是确保生产计划能够顺利执行的关键环节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产全流程分析与改进CHECKLIST 一.现场改进基本技术与方法CHECKLIST

(一):人机料法环

(二):5W2H

(三):消除浪费对策

二. 现场改进流程CHECKLIST

1. 全流程程序分析

分析要点:工序关系,物流次序、瓶颈工序、关键工序(控制评审点) 关键方法:ECRS 四大原则、五个方面、程序分析、5W2H (结合使用) 1) ECRS 原则

2)五个方面

3)程序分析

2.全流程操作分析

分析要点:整理工序操作流程;消除工序操作中不经济、停滞现象;工序操作中作业进

行优化,消除不经济现象

关键方法:人机操作分析;联合操作分析;双手操作分析

1)人机操作分析

目的:

在机器的工作过程中,调查、了解在操作周期内,人与机的相互联系,以充分调动人与机的能量及平衡操作的分析。

要点:

•人力作业时序分布

•机器作业时序分布

•合理分布人机时序

•优化人机时序分布

•提高人机工作效率

2)联合操作分析

定义:

在生产现场,对常有两个或两个以上的操作员同时对一台机器(一项工作),进行工作,对其进行作业分析。

目的:

取消或減少空閒或等待時間,以達到縮短工期

要点:

•发掘空闲时间

•平衡人机工作

•减少工作周期

•合理分配人机

•提高设备效率

3)双手操作分析

定义:

调查、了解生产现场工人如何用双手进行实际操作的情况,称双手操作分析。

目的:

雙手動作規範、平穩,去除無效動作,改變不合理的物料、工具、設備位置。

要点:

•双手操作情况

•用6W方式提问

•有无优化动作

•实施简化合并操作分析检讨点:

3. 全流程动作分析

分析要点:

(1)了解操作者身体部位的动作顺序和方法;

(2)了解以两手为中心的人体各部位是否能尽可能同时动作,是否相互联系; (3)明确各种动作的目的,动作过程中的必要动作和不必要动作; (4)了解必要的作业动作中两手的平衡。

关键方法:目视动作观察法(动素分析;双手操作分析);影像动作观察法

主要工具:Right ans left hand charts (左右手分析法)/Simo charts ;Process chart (流程图);Operation process chart (操作流程图) 1) 动素分析

定义:

动素分析把动作分类归纳成 18 种基本的最小动作单位,可以分成以下三 大类动素。

2)动作经济原则

定义:

动素分析把动作分类归纳成18 种基本的最小动作单位,可以分成以下三大类动素。

3)巴恩斯22条原则。