石油催化裂化系统设计

重油催化裂化装置反-再系统构架及管道改造设计

Re s i d u e Fl u i d Ca t a l y t i c Cr a c k i n g( RFCC)u n i t h a s a l wa y s b e e n t h e t e c h n i c a l d i f f i c u l t y o f r e f i n e r y p i p — i n g d e s i g n . By a n a l y z i n g a n d s u m ma r i z i n g t h e p r o b l e ms e n c o u n t e r e d i n t h e d e s i g n a n d c o n s t r u c t i o n

Ke y wo r d s :r e s i d u e f l u i d c a t a l y t i c c r a c k i n g( RFCC),r e a c t o r — r e g e n e r a t o r s y s t e m ,a r c h i t e c t u r e d e —

CH E MI CAL ENGI NEERI NG OF OI L & GAS 3 3

重 油 催 化 裂 化 装 置 反一 再 系统 构 架及 管 道 改 造设 计

吕 昌 海 夏 德 宝

中 国石 油 工程 建设 公 司 华 东设 计 分 公 司

摘 要 作 为炼 厂装 置 的核 心 部 分 ,重 油催 化 裂 化装 置 反 应一 再 生 系统 管道 设 计 一 直是 炼 油 厂 管 道设 计 的技 术难 点 。针 对 中国石 油大连 石化 1 4 0 0 k t / a重 油催 化 裂 化装 置 反一 再 系统 改造 项 目设 计 及 施 工 中遇 到 的 问题 进行 分 析和 总结 , 分 别从反一 再 系统构 架改 造设 计及 管道 改造 设计 两方 面提 出 了解 决 方 法和 建议 。

裂解(裂化)工艺安全控制设计指导方案

裂解(裂化)工艺安全控制设计指导方案1概述:1.1裂解工艺裂解是有机化合物在高温下分子发生分解的反应过程,在石化工业中,裂解指石油系列烃类原料在高温条件下,发生碳链断裂或脱氢反应,生成烯烃及其他产物的过程。

产品以乙烯、丙烯为主,同时副产丁烯、丁二烯等烯烃和裂解汽油、柴油、燃料油等产品。

1.2 裂解(裂化)工艺的种类裂解(裂化)工艺可分为热裂解(裂化)、催化裂解(裂化)、加氢裂解(裂化)等几种。

1.2.1 热裂解(裂化)在无氧条件下,通过加强热使原料分子链断裂,形成较小分子的工艺过程,可称为热裂解(裂化)。

1.2.2 催化裂解(裂化)通过在裂解炉内加入催化剂,提高裂解(裂化)反应产品质量及收率,可称为催化裂解(裂化)。

1.2.3 加氢裂解(裂化)在裂解(裂化)原料进入裂解炉时,同时按比例通入氢气,以减少反应产物中的芳香族化合物,提高反应产物收率,改善产品质量的裂解(裂化)工艺,可称为加氢裂解(裂化)。

1.3裂解(裂化)工艺关键设备和重点监控单元裂解(裂化)工艺关键设备和重点监控单元包括有:裂解炉、制冷机、压缩机、引风机、分离单元等设备。

本文只涉及裂解炉。

裂解炉是裂解工艺的核心设备,裂解炉内温度、压力、物料流量等工艺参数都需要严格控制,裂解炉需要设置压力、温度检测系统。

裂解炉内一般压力较高,裂解炉应设紧急放空阀、泄压系统以及压力与反应进料管线、加热炉、压缩机的联锁系统等安全设施。

热裂解(裂化)和催化裂解(裂化)为吸热反应,需要设加热炉。

加热炉加热温度与裂解(裂化)炉内温度有直接关系,加热炉温度需要严格控制,具体控制方式根据加热炉加热方式采取不同手段,如:对燃料油炉可以控制燃料油进料量、进料压力、主风流量等;电加热可以控制加热器电流、电压;于熔盐或是导热油加热可以由热媒的温度、流量等手段进行控制。

对于加氢裂解(裂化),由于加氢反应为放热反应,反应开始后不需要加热即能维持反应温度,而且还需要通过量的冷氢移出反应热,有些工艺还应使用冷媒移出反应热。

13裂解(裂化)工艺生产过程风险分析及安全自动化控制设置要求

裂解(裂化)工艺生产过程风险分析及安全自动化控制设置要求一、裂解(裂化)工艺裂解是指石油系的烧类原料在高温条件下,发生碳链断裂或脱氢反应,生成烯煌及其他产物的过程。

产品以乙烯、丙烯为主,同时副产丁烯、丁二烯等烯姓和裂解汽油、柴油、燃料油等产品。

烧类原料在裂解炉内进行高温裂解,产出组成为氢气、低/ 高碳烧类、芳姓类以及微分为288。

以上的裂解燃料油的裂解气混合物。

经过急冷、压缩、激冷、分镭以及干燥和加氢等方法, 分离出目标产品和副产品。

在裂解过程中,同时伴随缩合、环化和脱氢等反应。

由于所发生的反应很复杂,通常把反应分成两个阶段。

第一阶段,原料变成的目的产物为乙烯、丙烯,这种反应称为一次反应。

第二阶段,一次反应生成的乙烯、丙烯继续反应转化为焕煌、二烯煌、芳烧、环烷烧,甚至最终转化为氢气和焦炭,这种反应称为二次反应。

裂解产物往往是多种组分混合物。

影响裂解的基本因素主要为温度和反应的持续时间。

化工生产中用热裂解的方法生产小分子烯烧、焕煌和芳香煌,如乙烯、丙烯、丁二烯、乙烘、苯和甲苯等。

二、裂解(裂化)反应类型裂解(裂化)反应主要包括热裂解(裂化)、催化裂解(裂化)、加氢裂解(裂化)等三种类型。

1)裂解(裂化)工艺安全控制基本要求中涉及反应温度、压力报警及联锁的自动控制方式至少满足下列要求:(1)热裂解(裂化)和加氢裂解炉宜设紧急冷却系统、紧急切断系统、安全泄放系统。

裂解炉宜设进料压力指示,进料流量控制和高限报警,裂解炉反应温度指示和高限报警、反应温度高高限报警并联锁切断进料、打开紧急冷却系统,打开安全泄放系统。

加热炉的引风机电流与裂解炉进料阀、燃料油进料阀、稀释蒸汽阀之间形成联锁关系,一旦引风机故障停车,裂解炉自动停止进料并切断燃料供应,同时继续供应稀释蒸汽,以带走炉膛内的余热。

将燃料油压力与燃料油进料阀、裂解炉进料阀之间形成联锁关系,燃料油压力降低,则切断燃料油进料阀,同时切断裂解炉进料阀。

(2)石油系的煌类原料催化裂解炉宜设紧急冷却系统、紧急切断系统、安全泄放系统。

催化裂化装置反应再生及分馏系统工艺设计方案

催化裂化装置反应再生及分馏系统工艺设计方案催化裂化装置是石油加工中重要的生产设备之一,可以将重油分解成轻质石油产品,是石油化工行业中重要的石油加工工艺。

催化裂化装置反应再生及分馏系统是催化裂化装置中关键的工艺部分,其设计方案对于催化裂化装置的运行效率起着至关重要的作用。

本文将对催化裂化装置反应再生及分馏系统工艺设计方案进行详细的讨论。

一、反应系统设计方案1.反应器类型:催化裂化装置反应器主要有固定床反应器和流化床反应器两种类型。

固定床反应器适用于生产规模较小的装置,具有投资成本低、操作稳定的优点;而流化床反应器适用于大型装置,具有热传递效率高、活性热阻小的优点。

2.反应器温度和压力:催化裂化反应需要在一定的温度和压力下进行,反应温度要保持在适宜的范围内,以保证反应的高效进行。

反应压力的选择要考虑反应器的强度和催化剂的稳定性。

3.反应催化剂选择:选择合适的反应催化剂是反应系统设计的关键之一、催化裂化反应中常用的催化剂有钌、钼氧化物和钽和小晶粒分子筛等。

选择催化剂时要考虑其稳定性、寿命和性能等因素。

二、再生系统设计方案1.再生气体选择:催化裂化装置再生系统需要使用再生气体来去除催化剂上的积炭物质。

常用的再生气体有空气、氧气和水蒸汽等。

再生气体的选择要综合考虑催化剂的特性和再生设备的技术要求。

2.再生温度和压力:再生温度对催化剂的再生效果有重要影响,要选择合适的再生温度,以保证催化剂的活性能得到有效的恢复。

再生压力的选择要考虑再生设备的设计和操作要求。

3.再生设备选择:再生设备主要有再生炉和再生器两种类型。

再生炉适用于小型装置,具有结构简单、操作方便的优点;再生器适用于大型装置,具有稳定的再生效果和高效的催化剂循环的优点。

三、分馏系统设计方案1.分馏塔类型:催化裂化装置的分馏塔主要有常压塔和减压塔两种类型。

常压塔适用于生产重质油品,具有生产成本低、操作稳定的优点;减压塔适用于生产轻质油品,具有产品质量好、产品收率高的优点。

150万吨年渣油催化裂化反应再生系统工艺设计

150万吨年渣油催化裂化反应再生系统工艺设计摘要在本设计中,使用大庆常压渣油作为原料,采纳汽油生产方案,进行渣油催化裂化反再系统的工艺设计。

催化裂化装置由反应再生系统,分馏系统,吸取稳固系统和能量回收系统组成。

本设计要紧针对反应再生系统进行设计运算。

由于渣油催化裂化的焦炭产率高,对再生器的烧焦能力要求较高,故本设计选用烧焦罐式再生器以实现高效完全再生。

在本设计中,基于设计的原料性质,参考国内同类装置的数据采纳高低并列式再生系统,提升过反应器和烧焦罐高温完全再生系统。

反应部分:反应器为原料油和催化剂充分接触提供必要的空间,本设计采纳提升管、汽提段、沉降器同轴布置,以减少生焦,提高轻质油收率。

再生部分:再生器的作用是烧焦,烧掉催化剂上的积炭,使催化剂上的活性得以复原。

本设计采纳带有预混合管的高效烧焦罐式再生器,可使催化剂含碳量降到0.1%以下,充分发挥了催化剂的选择性,延长了催化剂的寿命。

关键词:催化裂化,提升管,再生器,催化剂TECHNOLOGCIAL DESIGN FOR REACTION AND REGENERATION SYSTEM OF 150wt/a RFCCAbstractReaction and regeneration system technology of a 270wt/a RFCC processing DAQING atmospheric residue feedstock has been designed and calculated in this layout.The catalytic cracking unit is made up from reaction and regeneration system fractionation system,absorption and stabilization system and energy recover system. This layout is derected against reaction and regeneration system to compute.A high efficient and complete coke burning regenerator having high burning capacity was adopted because much coke was produced during RFCC process.In the design,Referring to the dates of feed and the same type reactors,I design a high-low parallel FCC reactor-regenerator system-riser reactor and coke container high temperature complete reactor-regenerator system. The part of reaction: the reactor develops sufficient room for feed oil and catalytic contacting completely. This kind of design is to reduce coke promote recall ratio of light oil. The part of regenerator system: the regenerator can burn up remaining carbon about catalytic to recover activity of CAT. General speaking,my design can reduce the ratio of carbon in CAT to 0.1%,so it makes full use of choice of CAT,extends the life of the catalyst.Keywords:catalytic cracking,riser,regenerator,catalyst名目1 文献综述 (1)1.1催化裂化工艺产生的背景及意义 (1)1.1.1国外催化裂化 (1)1.1.2国内催化裂化 (2)1.2催化裂化技术的现状及进展 (2)1.2.1国外催化裂化技术的现状及进展 (3)1.2.2我国催化裂化技术的现状及进展 (5)1.3重油催化裂化 (7)1.3.1重油催化裂化的原料 (8)1.3.2重油催化裂化的产品 (8)1.3.3重油催化裂化装置特点 (8)1.4催化裂化装置研究进展 (11)1.4.1催化裂化再生装置形式 (11)1.4.2催化裂化反应装置形式 (15)1.4.3催化裂化反应—再生两器排布方式 (19)1.4.4提升管末端快速分离器 (21)1.4.5进料雾化喷嘴 (24)1.4.6空气分布器 (26)1.4.7结语 (29)2 设计说明 (30)2.1 加工方案的确定及装置形式的选择 (30)2.1.1 加工方案 (30)2.1.2 装置形式的选择 (30)2.2 流程说明 (30)2.2.1 反应再生系统 (30)2.2.2 分馏系统 (32)2.2.3 吸取稳固系统 (34)2.3 要紧操作条件 (35)2.3.1 再生温度 (35)2.3.2 再生压力 (36)2.3.3 再生烟气中过剩氧含量 (36)2.3.4 反应温度 (36)2.3.5 反应压力 (37)2.3.6 焦中氢碳比(H/C) (37)2.3.7 反应时刻 (38)2.3.8 烟气中CO与CO2比值(CO/CO2) (38)2.3.9 原料的预热温度 (38)2.3.10 再生剂含碳量(定碳) (39)2.4 装置设备的特点 (39)2.5 能量回收 (40)2.6 环境爱护 (41)3 设计运算 (42)3.1 基础数据 (42)3.2 再生部分运算 (43)3.2.1 燃烧运算 (43)3.2.2 反应系统热平稳运算 (48)3.2.3 再生系统热平稳运算 (53)3.2.4 取热器的设计 (56)3.2.5 催化剂外循环管设计运算 (58)3.2.6 再生器结构尺寸运算 (59)3.2.7 催化剂输送管线 (64)3.2.8 旋风分离器的设计运算 (67)3.2.9 主风分布板的设计运算 (72)3.2.10 辅助燃烧室的设计运算 (73)3.2.11 能量回收的运算 (76)3.3 反应器部分运算 (78)3.3.1 提升管反应器的设计运算 (78)3.3.2 预提升管尺寸运算 (86)3.3.3 沉降器和汽提段尺寸运算 (86)3.3.4 旋风分离器的选型与核算 (91)3.4两器压力平稳运算 (93)4 工艺设计运算结果汇总 (98)4.1 反再系统要紧操作参数运算结果汇总 (98)4.2 反应系统物料平稳 (103)4.3 反应系统水平稳 (105)4.4再生器物料平稳 (106)4.5 再生器水平稳 (106)4.7 再生系统热平稳 (107)4.8 再生器外取热器设计结果汇总 (108)4.9 再生催化剂线路 (109)4.10 待生催化剂路线 (109)4.11 反再系统要紧操作条件 (110)致谢 (111)参考文献 (112)130万吨/年渣油催化裂化反再系统工艺设计1 文献综述1.1催化裂化工艺产生的背景及意义一样原油经常减压蒸馏后可得到10~40%的汽油,煤油及柴油等轻质油品,其余的是重质馏分和残渣油。

催化裂化装置烟气轮机进出口管道的设计分析

催化裂化装置烟气轮机进出口管道的设计分析周宁【摘要】介绍催化裂化装置烟气轮机进、出口管道的设计情况.一般烟机入口管道的设计温度680℃,设计压力0.26 MPa;烟气管道的直径一般在DN1000~DN2000;可采用的烟气管道材质为06Cr19Ni10,07Cr19Ni11Ti,06Cr17Ni12Mo2.分别从管道走向设计、管路系统波形膨胀节的设置、管道的冷紧设计、管道的支架设置4个方面说明了烟气轮机进、出口管道的设计要点,指出在进、出口管道设计时应考虑采用膨胀节、管道预冷紧、设置弹簧支架等方法,以减少管道的热胀对烟气轮机管嘴受力的影响,使其所承受的力和力矩在允许的范围内.【期刊名称】《炼油技术与工程》【年(卷),期】2014(044)007【总页数】3页(P45-47)【关键词】管道设计;柔性连接;烟气轮机;催化裂化装置;波形膨胀节;支架【作者】周宁【作者单位】中石化广州工程有限公司,广东省广州市510620【正文语种】中文催化裂化装置的再生烟气蕴含大量可回收能量,在装置设计时应考虑将再生烟气引入烟气轮机(简称烟机)以回收其压力能及热能。

一般烟机入口管道的设计温度680 ℃,设计压力0.26 MPa[1];烟气管道的直径一般在DN1000~DN2000;可采用的烟气管道材质为06Cr19Ni10,07Cr19Ni11Ti ,06Cr17Ni12Mo2。

烟机的进、出口管道操作温度高,管道直径大,烟机管嘴所承受的力和力矩也大,应力状态复杂;烟气中含有催化剂粉尘,操作条件苛刻。

因此,烟气管道设计合理与否,将直接关系到烟机的正常操作和使用寿命,甚至影响催化裂化装置的正常运行。

1 烟机进出口管道流程再生烟气从再生器经三级旋风分离器分为两路,正常情况下一路去烟机入口,通过烟机做功为主风机或发电机提供动力,做功后的烟气进入余热锅炉,进一步回收能量。

另一路经再生烟气降压孔板至余热锅炉回收热量后去烟囱[2]。

催化裂化装置反应再生过程ESD系统冗余设计

赢 手 /动 急 车 钮 艺阻单 阀 动自量( 2 I 断 鼠尼向关 主 低 紧3 ) l 切 风流 浮按 取 或

手 动 主 风低 流量 自保 按 钮 手动 急 停主 风机 组 按 钮 机 组转 速 超 限 ( 取2) 3

主 润 滑 油 压力 过低 ( 取 2 3 )

催化 裂化装置 T 21 P 7 E D 双 冗余 S SE 7 T P 文章编号 10 -9 2 2 1 ) 70 8 - 003 3 ( 0 1 0 -8 50 4

余 E D 系统 , 通 过 S E 7软 件 实现 了相 关 的 冗余 功 能 。 S 并 TP

关键词

中图分类号

文献标识码 A

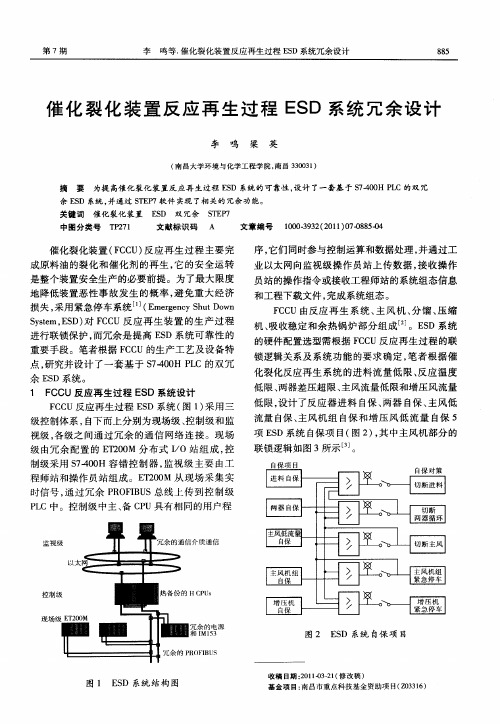

催 化裂 化装 置 ( C U) 应 再 生过 程 主要 完 FC 反

序, 它们 同时参 与控 制运算 和数 据处理 , 通过 工 并

成原 料油 的裂 化 和催 化 剂 的 再 生 , 的安 全 运 转 它 是整个 装置 安全 生产 的必要 前提 。为 了最 大 限度 地降低 装置 恶 性事 损失 , 采用 紧急停 车 系统 … ( m rec h t o n E egn yS u w D Ss m, S 对 F C yt E D) e C U反 应 再 生 装 置 的生 产 过 程

业以太网向监视级操作员站上传数据 , 接收操作 员站的操作指令或接收工程师站 的系统组态信息

和工程 下载文 件 , 成系 统组态 。 完 F C 由反 应 再 生 系 统 、 风 机 、 馏 、 CU 主 分 压缩 机 、 收稳定 和 余 热锅 炉 部 分组 成 J S 吸 。E D系 统 的硬件 配置选 型需 根据 F C C U反应 再生 过 程 的联

图 1 E D 系统 结 构 图 S

燕山石化 催化裂化 炼油三厂 工艺简介

1.概述说明:1.1.装置的地位和作用炼油厂重油催化裂化是在催化剂的作用下将重质油转化为汽油、柴油及液化气等产品的过程,是主要的加工工艺之一。

随着社会的不断发展和进步,能源危机日益成为人们注目的焦点,而催化裂化作为重油深度加工装置,日益显示出其重要作用,我国通过催化裂化工艺生产的汽油约占全国商品汽油的70%,柴油占全国总量的30%,液化气占炼油厂总量的90%以上。

根据中石化总公司’’八五科技进步规则”的精神和炼厂的”九五规划”,为充分利用石油资源,提高二次加工能力,改善产品结构,增加全厂轻质油收率,减少重油产品特拟建此套(200万吨/年)重油催化裂化装置。

本装置是全国最大的重油催化裂化装置之一。

1.2.装置的主要原料、产品和用途1.2.1.本装置所需主要原料为蒸馏装置的常三、常四、减二、减三、减四、减五线、减压渣油以及酮苯蜡膏、糠醛抽余油、和丙烷脱沥青油等。

1.2.2.本装置主要产品为:汽油,柴油,液化气,干气和重油(油浆)。

1.2.2.1.汽油是本装置生产的主要产品之一,其设计牌号为9l号,收率为47.2%。

汽油常用于汽油燃动机,是比较重要的一种动力能源,主要用于轻型汽车,活塞式发动机的飞机,快艇和小型发电机等。

1.2.2.2.柴油也是本装置的主要目标产品,其设计牌号为一10号和0号,收率通常为24.28%,根据季节变化和市场对柴油的使用要求,我们可以通过改变操作条件来生产所需要的目标产品。

柴油的用途相当广泛,主要用于大马力的运输机械,现已广泛用于载重汽车,拖拉机,曳引机,机车,船舶及各种农业,矿山,车用机械作为动力设备,其功率从几十马力到四万马力左右。

1.2.2.3.液化气也是本装置的重要产品,其设计收率为10.736%。

它通常用作民用燃料,但随着科学技术的日新月异,液化气的用途也有了新的变化,比如:由于世界环卫组织宣布氟利昂严重影响生态环境,造成臭氧层破坏,故研究氟利昂的替代产品显得尤其重要,而液化气正是理想的原材料之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第1章绘制控制工艺流程图 (1)1.1 石油催化裂化工艺生产过程简介 (1)1.2 催化裂化的工艺特点 (2)1.3 CAD流程图 (3)第2章节流装置的设计计算 (4)2.1节流装置程序设计流程 (4)2.3数据计算 (5)第3章调节阀口径计算 (8)3.1调节阀的选型 (8)3.2调节阀口径计算 (8)3.3 计算数据 (9)第4章程序设计心得 (10)参考文献 (11)第1章 绘制控制工艺流程图1.1 石油催化裂化工艺生产过程简介该装置工艺流程分四个系统如图提升管反应器沉降器再生器回炼油浆催化剂罐主风机加热炉水蒸汽新原料油油浆重柴油轻柴油粗汽油富气气提塔塔馏分回炼油罐水蒸气1 反应-再生系统:原料油经过加热汽化后进入提升管反应器进行裂化。

提升管中催化剂处于稀相流化输送状态,反应产物和催化剂进入沉降器,并经汽提段用过热水蒸气汽提,再经旋风分离器分离后,反应产物从反应系统进入分馏系统,催化剂沉降到再生器。

在再生器中用空气使催化剂流化,并且烧去催化剂表面的焦炭。

烟气经旋风分离器和催化剂分离后离开装置,使催化剂在装置中循环使用。

反应系统主要由反应器和再生器组成。

原料油在装有催化剂的反应器中裂化,催化剂表面有焦炭沉积。

沉积的焦炭的催化剂在再生器中烧焦进行再生,再生后的催化剂返回反应器重新使用。

反应器主要为提升管,再生器为流化床。

再生器的主要作用是:烧去催化剂上因反应而生成的积炭,使催化剂的活性得以恢复。

再生用空气由主风机供给,空气通过再生器下面的辅助燃烧室及分布管进入。

在反应系统中加入水蒸汽其作用为:(1)雾化——从提升管底部进入使油气雾化,分散,与催化剂充分接触; (2)预提升——在提升管中输送油气;(3)汽提——从沉降器底部汽提段进入,使催化剂颗粒间和颗粒内的油气汽提,减少油气损失和焦炭生成量,从而减少再生器负荷。

汽提水蒸气占总水蒸气量的大部分。

(4)吹扫、松动——反应器、再生器某些部位加入少量水蒸气防止催化剂堆积、堵塞。

2 分馏系统由反应器来的反应产物油气从底部进入分馏塔,经塔底部的脱过热段后在分馏段分割成几个中间产品:塔顶为富气,汽油,侧线有轻柴油,重柴油和回炼油,塔底产品为油浆。

轻、重柴油分别经汽提后,再经换热,冷却后出装置。

分馏系统主要设备是分馏塔,裂化产物在分馏塔中分馏成各种馏分的油品。

塔顶汽在粗汽油分离罐中分成粗汽油和富气。

分馏塔具有的特点有:(1)分馏塔底部设有脱过热段,用经过冷却的油浆把油气冷却到饱和状态并洗下夹带的粉尘以便进行分馏和避免堵塞塔盘。

(2)设有多个循环回流:塔顶循环回流、一至两个中段回流、油浆回流。

(3)塔顶回流采用循环回流而不用冷回流。

3 吸收—稳定系统:该系统主要由吸收塔,再吸收塔,解吸塔及稳定塔组成。

从分馏塔顶油气分离器出来的富气中带有汽油部分,而粗汽油中则溶解有C3,C4 组分。

吸收—稳定系统的作用就是利用吸收和精馏方法,将富气和粗汽油分离成干气(C2),液化气(C3 、C4)和蒸汽压合格的稳定汽油。

1.2 催化裂化的工艺特点催化裂化过程是以减压馏分油,焦化柴油和蜡油等重质馏分油或渣油为原料,在常压和450℃~510℃条件下 ,在催化剂的存在下,发生一系列化学反应,转化生成气体,汽油,柴油等轻质产品和焦炭的过程.催化裂化过程具有以下几个特点:⑴轻质油收率高,可达70%~80%;⑵催化裂化汽油的辛烷值高,汽油的安定性也较好;⑶催化裂化柴油十六烷值较低,常与直馏柴油调合使用或经加氢精制提高十六烷值,以满足规格要求;⑷催化裂化气体,C3和C4气体占80%,其中C3丙烯又占70%,C4中各种丁烯可占55%,是优良的石油化工原料和生产高辛烷值组分的原料.根据所用原料,催化剂和操作条件的不同,催化裂化各产品的产率和组成略有不同,大体上,气体产率为10%~20% ,汽油产率为30%~50%,柴油产率不超过40%,焦炭产率5%~7%左右.由以上产品产率和产品质量情况可以看出,催化裂化过程的主要目的是生产汽油.我国的公共交通运输事业和发展农业都需要大量柴油,所以催化裂化的发展都在大量生产汽油的同时,能提高柴油的产率,这是我国催化裂化技术的特点.1.3 CAD流程图第2章节流装置的设计计算2.1节流装置程序设计流程本课程设计要求标准节流装置设计计算需编制计算机程序实现,程序设计流程框图如下图所示。

图2-1程序设计流程方框图2.3数据计算位号 FE21502 用途 200-RG2305 介质名称 压缩富气 介质状态 气体 最大量 12000m3/h 正常量 2200m3/h 最小量 1200m3/h 操作温度 40℃ 操作压力 1.5MPa 量程比 10:11.辅助计算① 计算流量标尺因被测介质为液体,应求出质量流量。

根据流量标尺取标准流量为6000Kg/h ,即为1.6666Kg/s 。

② 计算差压上限再根据公式1214241ρπεβP d C q m ∆-=计算P ∆其中C=0.6,1ε=1,β=0.5,d=20D ×β,mq 代17.5000Kg/s ,全部代入得P ∆=135078.47a P因国产差变的系列值为1.0,1.6,2.5,4.0,6.0×10n ,取P ∆=160000.00aP③ 求雷诺数ReD=μπD gm 4=001139.0*100446.0*141592654.3455.16*4=183127.498360 ④ 求A2A2=1D2Re ρμP D ∆=677*47.135078*2*100446.0498360.183127*001139.0=0.153548 2.计算初值 ① 求1β 设:0C =∞C =0.6060,0ε=1令 1X =002εC A =0.2533795413又 1β=25.021211⎥⎦⎤⎢⎣⎡+X X=0.4955983337② 求1ε因被测介质为液体,所以11=ε ③ 求1C1C =0.5959+0.0312β12.1—0.1840β18+0.0029β12.5(106/ReD )0.75故1C =0.5959+0.0312×(0.4955983337)2.1—0.1840×(0.4955983337)8+0.0029×(0.4955983337)2.5×(106/183127.498360)0.75=0.6041653582 因此 1δ=1112εC X A - =0.0004648607 ④ 精确度判断所以211A E δ==0.00302746173.进行迭代计算,设定第二个假定值X2X2=112εC A=0.25414896762β=25.022221⎥⎦⎤⎢⎣⎡+X X=0.49630472082ε=12C =0.5959+0.03121.22β—0.184082β +0.00295.22β()75.06/10eDR=0.6041854730 因此 2δ =2A —2X 2C 2ε=-0.0000051122所以0000332936.02=E4.进行迭代计算,设定第三个假定值3X ,利用快速收敛弦截法公式(n=3起用)1212223δδδ--⨯-=X X X X =0.254140598125.0232331⎥⎦⎤⎢⎣⎡+=X X β =0.49629704453ε=1()75.065.23831.233/100029.01840.00312.05959.0eD R C βββ+-+==0.6041852546因此33323εδC X A -==0.0000000001 所以 0000000005.03=E 由于3E =0.0000000005精确度达到要求。

第3章调节阀口径计算3.1调节阀的选型在选择调节阀的结构形式时,主要是根据现场被控工艺介质的特点、工艺生产条件和控制要求等,结合调节阀本身的流量特性和结构特点来选择。

如用于大口径、大流量、低压差或浓浊浆状及悬浮颗粒物的介质调节时,可选用气动薄膜调节蝶阀;当要求直角连接,介质为高粘度、含悬浮物和颗粒状介质的调节时,可选用流路简单、阻力小、易于冲洗的气动薄膜角型调节阀;当调节脱盐水介质时,由于脱盐水介质中含有低浓度的酸或碱,它们对衬橡胶的蝶阀、隔膜阀有较大的腐蚀性,因此可选用水处理专用球阀,以延长使用寿命;当要求阀在小开度时工作,就不应选用双座阀,因双座阀有两个阀芯,其下阀芯处于流闭状态,稳定性差,易引起阀的振荡。

此外,选用调节阀时,还应考虑调节阀的阀芯型式。

阀芯是调节阀最关键的零件,有直行程阀芯和角行程阀芯两大类。

直行程调节阀阀芯是垂直节流的,而介质是水平流进流出的,阀腔内流道必然转弯倒拐,使阀的流路形状如倒“S”型,因而存在许多死区,为介质的沉淀提供了空间,易造成堵塞。

角行程调节阀的阀芯是水平节流的,与介质的进出方向一致,因此易把不干净介质带走,而且流路简单,介质沉淀空间少,故其防堵性能好。

再次,还应考虑调节阀上阀盖的形式和所用的填料。

当介质温度为-20~200℃时,应选用普通型阀盖;当温度高于200℃时,应选用散热型阀盖;当温度低于-20℃时,应选用长颈型阀盖;在有剧毒、易挥发、易渗透等重要介质的场合,应选用波纹管密封型阀盖。

上阀盖填料室中的填料有聚四氟乙烯或石墨填料,前者摩擦系数小,可减少回差,且密封性好;后者使用寿命长,但密封性差。

3.2调节阀口径计算从调节阀的Kv计算到阀的口径确定,一般需经以下步骤:①计算流量的确定。

现有的生产能力、设备负荷及介质的状况,决定计算流量的Qmax和Qmin.②阀前后压差的确定。

根据已选择的阀流量特性及系统特点选定S(阻力系数),再确定计算压差。

③计算Kv。

根据所调节的介质选择合适的计算公式和图表,求得Kvmax和Kvmin.④选用Kv。

根据Kvmax,在所选择的产品标准系列中选取>Kvmax且与其最接近的一级C.⑤调节阀开度验算。

一般要求最大计算流量时的开度≯90%,最小计算流量时的开度≮10%。

⑥调节阀实际可调比的验算。

一般要求实际可调比≮10。

⑦阀座直径和公称直径的确定。

验证合适后,根据C确定。

3.3 计算数据调节阀口径计算数据项目数据备注位号FE21105操作压力 1.0 MPa安装位置200-LS2119最大流量6000㎏/h介质原料油雾化蒸汽操作密度 4.21kg/m3公称直径(DN) 200动力粘度0.01805 MPa.s工作温度250℃等熵指数 1.32 cp/cv计算过程:K(1)计算v254第4章程序设计心得回想起来我在《石油催化裂化的系统设计》课程设计的过程中,我对石油催化裂化系统有了更为深刻的了解,感觉到自己学有所用。

虽然这个过程是漫长和枯燥,但是我却有一种充实的感觉,看到自己的论文,心中充满了欣慰。