冷轧厂数学模型简介

3 带钢冷轧过程控制数学模型

RAL

Hill轧制力矩公式

3.4.5 轧制力矩及功率模型

1 G = ( (km − ξ )WR ( hin − hout ) QG + tinWRhin − toutWRhout ) × + ΔGL 1000

RAL NEU

RAL

k: 变形抗力(N/mm2) kin: 入口变形抗力(N/mm2) kout: 出口变形抗力(N/mm2) km: 平均变形抗力(N/mm2) h: 厚度(mm) h0: 原料厚度(mm) hin: 入口厚度(mm) hout: 出口厚度(mm) hm: 平均厚度(mm) rt: 总压下率(%)

RAL

(2) 动态变规格

动态变规格,就是在轧制过程中动态地进行产品 规格的变换,亦即在不停机的情况下,把一种产 品规格(钢种、厚度、宽度等)变换成另一种产 品规格。 这一技术是全连续轧制成功与否的关键,冷 连轧机组必须采用动态变规格技术。

RAL NEU

RAL

(2) 动态变规格

动态变规格的主要困难和需要解决的问题:时间 要在极短的时间内由一个轧制规程变换到另一个轧制规程, 也就是使辊缝和辊速做大幅度变化。如果不按一定规律进 行,势必引起机架间张力的大幅度变化,严重时可能导致断 带或带钢折叠进入轧机,而使轧制过程不能继续进行。 因此在进行动态变规格之前,要进行动态变规格的设定值计 算,由于时间很短,由人工完成控制计算的任务是无法实现 的,只有依靠计算机才能完成。

Elastic recovery zone

RAL NEU

RAL

3.4 .1 变形抗力模型

(1) 基本公式: 厚度为h时的变形抗力 k

⎛ 2 ⎞ 2 100 k= Ck 0 k 0 ⎜ ln +ε0⎟ 3 ⎝ 3 100 − ζ ⋅ rt ⎠

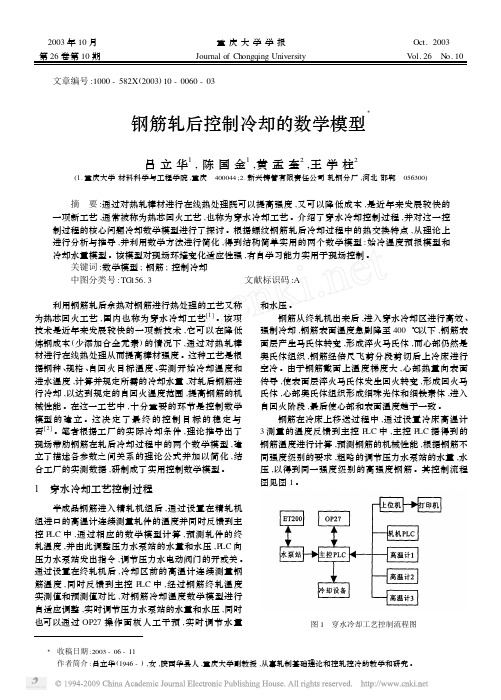

钢筋轧后控制冷却的数学模型

2 数学模型的设计思想

建立数学模型的目的就是找出各个工艺参数与自 回火温度的关系 ,按照自回火温度的要求 ,通过数学模 型来设定各工艺参数 。 轧后控制冷却的数学模型有两种 , 一种是理论数 学模型 ,另一种是实用数学模型 。理论数学模型一般 包括 3 个模型 : 始冷温度预报模型 ,预报钢筋进入冷却 管前的温度 ; 水量设定模型 , 设定水量 , 对钢筋进行合 理冷却 ; 自回火温度模型 ,确定钢筋经过水冷后得到的 自回火温度 。

M = A 1 T2 + A 2 TH + h

∑Байду номын сангаас

在式 ( 10) 中 : J 1 (μn ) , J 0 (μn

r ) 分别是第一类的一阶 R

级和零阶贝塞尔函数 ; μn 由下式确定 : ) J 0 (μ μ hR = ( B i = ;μ = λ R) ) J 1 (μ Bi k 由于初始和边界条件的复杂性 , 理论数学模型求 解过程很复杂 , 虽然得出的是温度场的精确解 , 但精确 解的表达式非常复杂 , 包含有级数形式 , 很难得到实际 的数值 。 因此必须对该理论解做进一步的数学假设和 简化 。 令

冷轧过程控制数学模型的内容

冷轧过程控制数学模型的内容冷轧过程控制的数学模型包括:轧制力模型、前滑模型、速度模型、张力模型、机架刚度模型、带钢刚度模型、轧辊梭形计算模型、带钢温度模型、冷却液流量计算模型、辊缝模型、弯辊模型、轧辊温度和磨损模型。

(1)轧制力模型。

在冷轧生产过程中,过程计箅机使用的关于辊缝设定计算的轧制力模型大体有三种。

这三种压力模型是Bland-Ford模型、W.LRoberts简化的摩擦锥模型(称为Roberts模型)和M.D.Stone模型。

通过大量冷轧生产过程可以总结出,这些模型在带钢小压下量的情况下具有一定精度的近似性。

对于三个轧制力模型系数的假定和计算,可总结出以下几点:中国冶金行业网1)对每个模型采用同样的屈服强度计箅公式。

2)对各个模型推导的摩擦方程系数不一样,不同模型中的摩擦系数根据经验公式计算,公式中含有由采集的现场数据回归分析得到的常数,还包括带钢屈服强度、压下率、带钢张力、厚度和给定工作辊及速度等参数。

3)在不同的模型中采用了不同的工作辊压扁半径公式。

可发现,采用Hitchcock压扁半径公式的M.D.Stone模型,在带钢压下率大于3%且小于5%时能给出好的估算值,建议不要将它用于压下率小于3%的情况。

在Roberts模型中,需要根据情况选用不同的压扁半径公式,这取决于带钢的压下率和带钢的厚度。

当带钢厚度大于0.5_和压下率大于3%时,采用Hhchcock压扁半径公式;对于厚度小于0.5_的很薄的带钢和压下率小于3%的情况,建议采用Roberts压扁半径公式。

在带钢入口厚度不大于5.08mm且各机架压下率大于3%的情况下,建议使用Bland-Ford模型的Hill简化公式。

而大部分正在生产的冷连轧机,可满足Bland-Ford模型的Hill简化公式所要求的条件。

(2)前滑模型。

在轧制模型计算中,用前滑模型来描述带钢速度超过轧辊转速的比例。

前滑值可以用理论公式计算,也可以用经验公式计算,还可以取经验值。

绪论 轧制过程数学模型概述

• 工艺类数学模型,需要运用工艺理论知识:如轧制 原理、轧钢工艺学,一般用于基础自动化级计算机 对执行机构最优控制计算

3)模型在轧制过程控制中的作用

• 轧制过程基本参数的计算。如轧制温度、力能参 数、轧件、轧辊和机架变形的计算等

• 执行机构动作参数的设定计算。如辊缝、轧制速 度、液压缸的位置的设定等 • 动态调整量的给定。如AGC系统的辊缝调节量板 形控制系统的弯辊力调节量等 • 根据反映轧制过程效果的在线数据,对模型系数 进行自学习使模型能够工作在最佳状态。

轧制过程数学建模方法

• 基于理论分析的建模方法 通过对轧制过程物理、力学现象的分析找出 主要影响因素和一般性规律,得到轧制过程关键 参数的计算结果。 • 基于数据回归的建模方法 以生产和实验数据作为依据,依照数理统计 方法进行回归分析,对模型的精确度、相关性做 出评价,最后得到能够在线应用的数学模型。 • 基于人工智能的建模方法 利用人工神经网络(ANN)预报轧制力、卷 曲温度、轧件力学性能

划分为:总体模拟、局部模拟及微观模拟

总体模拟

• 主要包括:轧制力、力矩、功率、平均温 度及宏观力学参数的模拟。 • 与传统的经验公式相比,可以预测不同变 形历史阶段(咬入、稳定轧制及丢尾)的 轧制力及力矩的变化,为轧制规程的制定 提供理论依据。

局部模拟

• 主要包括对材料(变形体)内部应力、应 变、应变速率、温度等的计算。 • 通过模拟轧件在孔型中金属流动和不均匀 变形,确定应力应变和温度场分布及工艺 参数的影响规律,从而达到预测和控制产 品形状和尺寸精度的目的。

5 数学模型的自适应控制

自适应控制的必要性 • 不论是用理论方法还是统计方法建立的 数学模型,当用于预报时,总会存在残 差 δ。 • 其原因可归纳为以下三点:

带钢冷轧计算机过程控制设定模型.

各架辊缝的设定精度依赖于轧制力模 型的预报精度,因此如何确定材料硬度 (塑性变形阻力)及轧件轧辊间的摩擦 系数是两大关键。 为了充分利用实测数据提高前滑及 轧制力模型的计算精度,必须应用模型 自适应和模型自学习。 冷连轧厚度设定计算分为: (1)预设定:在穿带前,对辊缝等参数 进行设定计算; (2)后设定:在本块钢进行轧制过程中 进行多次模型自适应后进行修正性计算;

P P

i 1 i 1 n i Hi

n

(3)从板形良好观点出发 其目标函数是

M Sh ( Sh0 Shi )

i 1

n

2

Sh0 H0 Shi ( )i h1

(4)从主负荷观点出发 要先判断那个为主要矛盾 此时,压下量的临界值是

hc (

1 R

MH PH

)

当此时的压下量大于此临界值时主要矛盾 是力矩,反之是压力。

前面所说的钢卷原始数据由生产控 制级产生或由过程级的人机界面输入, 一般可存放近200个钢卷的记录数据,有 钢卷跟踪程序保证数据记录对号入座; 计算机还存储有各种钢卷的材料数 据:钢种、原料厚度、成品厚度等; 轧辊数据记录:记录着各机架上下 工作辊与支撑辊的辊径、工作辊的原始 辊型、末架轧辊的粗糙度等级; 有几千个自学习数据记录;

三. 冷连轧过程基本方程

1.弹跳方程 如图5

如果用P-H图(图6)来解释压靠和零位

2.反映辊缝形状的凸度方程 Cr=P/Kp+F/Kf+Ecwc+Ehwh+Erwx+E0 P---轧制力,kN; Kp—与轧制力有关的横向刚度,kN/mm; Kf----与弯辊力有关的横向刚度,kN/mm; F----弯辊力,kN; Ecwc---设备可控辊型系数,mm; Ehwh---冷却可控热辊型系数,mm; Erwx----综合辊型影响系数,包括磨损和原 始辊型,mm; E0-----自学习用常数,mm。

冷连轧中动态变规格模型中的全量算法

冷连轧中动态变规格模型中的全量算法动态变规格FGC(Flying Gauge Change)是在冷连轧过程中在线进行带钢的规格变化,即在连轧机组不停机的情况下,通过对辊缝、速度、张力等参数的动态调整,实现相邻两卷带钢的钢种、厚度、宽度等规格的变换。

动态变规格可以将不同规格的原料带钢轧制成相同规格的成品带钢。

也可以将将相同规格的原料带钢轧制成不同规格的成品带钢。

还可以将不同规格的原料带钢轧制成不同规格的原料带钢。

随着冷连轧机组的大型化、自动化、高速化趋势发展,冷连轧机组实现了计算机控制及全连续轧制技术,而实现全连续轧制技术的关键之一是要解决动态变规格。

冷连轧机组实现动态变规格全连续轧制后,消除了穿带、甩尾规程,缩短了加、减速过程的时间,从而提高了生产效率,改善带钢的质量。

特别是带钢的头、尾部的厚度偏差和板形偏差得到较好的控制,进而较少了带钢的切损,提高了成材率。

动态变规格复杂之处在于,在极短的时间内由前一卷带钢的轧制规程切换到下一卷带钢的轧制规程。

在这一变化过程中,轧辊速度和辊缝需要进行多次大幅度调整。

因此动态变规格必须按照一定的规律进行,否则带钢的厚度、张力将发生较大的波动,严重时会由于连轧过程失稳造成断带、折叠甚至损伤轧辊。

由于动态变规格过程中需要在极短的时间内对轧辊速度和辊缝需要进行多次大幅度调整,所以无法进行反馈控制,只能按照模型设定的计算结果进行前馈控制。

动态变规格在实际生产中有多种控制和计算方法,本文主要介绍其中的全量算法。

二、基本思路动态变规格中前一卷带钢轧制规程过度到后一卷带钢轧制规程的过程中,各机架轧辊速度和辊缝的设定结果可以由增量模型计算得到。

通过带钢在变规格轧制不同时刻张力波动及辊速和辊缝的计算结果,可以反映出冷连轧压下和调速系统动态响应特性。

但计算过程过于复杂,不适合在线过程控制。

实际生产中,只需要获得各个过渡时刻变规格点到达各个机架时辊缝和辊速的调整值即可,从而可以大大简化模型计算量。

绪论 轧制过程数学模型概述

总体模拟

• 主要包括:轧制力、力矩、功率、平均温 度及宏观力学参数的模拟。 • 与传统的经验公式相比,可以预测不同变 形历史阶段(咬入、稳定轧制及丢尾)的 轧制力及力矩的变化,为轧制规程的制定 提供理论依据。

局部模拟

• 主要包括对材料(变形体)内部应力、应 变、应变速率、温度等的计算。 • 通过模拟轧件在孔型中金属流动和不均匀 变形,确定应力应变和温度场分布及工艺 参数的影响规律,从而达到预测和控制产 品形状和尺寸精度的目的。

5 数学模型的自适应控制

自适应控制的必要性 • 不论是用理论方法还是统计方法建立的 数学模型,当用于预报时,总会存在残 差 δ。 • 其原因可归纳为以下三点:

( 1 ) 模 型 本 身 的 误 差 : 理 论 模 型 ( 如

Bland-Ford压力模型、前滑模型等)在推导 过程中总要接受某些假设与近似,不可能非 常完善,在用于预报时,必然导致误差。而 统计模型(如变形抗力、能耗等模型)是根 据实测数据用回归的方法得到的。既然实测 数据是一些遵从正态分布的随机变量,因此 回归方程也必然存在着误差。

1)计算机控制系统的典型结构

将计算机应用于轧制过程,由它按预先制定的程序 来处理和加工与过程相关的信息,对过程进行有效 的监督、控制和管理,所有这些就叫做轧制过程的 计算机控制。

2)轧制自动控制的三大要素 • 控制用的工艺控制数学模型、与此相适应的可靠性 高的检测器和计算机控制系统是构成自动化的三大 基本要素,也就是实现自动化的基础。

轧制过程控制及数学模型

参考教材

• 任勇 《轧制过程数学模型》 冶金工业出版社 2008 • 孙一康 《冷热轧板带轧机的模型与控制》 冶 金工业出版社 2010 • 刘相华 《轧制参数计算模型及其应用》 化学 工业出版社 2007 • 孙一康 《带钢热连轧的模型与控制》 冶金工 业出版社2002 • 丁修堃 《轧制过程自动化》 冶金工业出版社

冷连续纵列式冷轧机的平直度模型和控制

冷连续纵列式冷轧机的平直度模型和控制

1 冷连续纵列式冷轧机简介

冷连续纵列式冷轧机是金属材料加工行业中的一种重要设备,在

钢铁生产、汽车工业、造船业、航空航天等领域有着广泛的应用。

该

设备主要用于压制金属板材,以获得所需厚度、宽度及平直度的成品。

2 平直度模型

冷轧机的平直度体现了钢带的平整程度,是制造高质量钢板重要

的品质标准之一。

为了维持良好的生产质量,需要设立有效的平直度

控制模型。

钢板的基本平面理论模型是弹性平面问题,它需要根据材料力学

和图像处理等原理建立起相应的平直度数学模型。

通常采用传递函数

和反馈控制两种方法进行控制。

3 控制方法

(1)传递函数控制

该方法在控制系统中加入传递函数,利用传递函数建立一个以线

性微分方程为基础的闭环系统。

通过对控制量与平直度误差之间的关系,计算出控制量增量,以达到平整钢板的目的。

(2)反馈控制

反馈控制指的是根据钢带在加工过程中的实际平整度误差进行动态调整的控制方式。

该方法应用广泛。

在反馈控制的基础上,还可以加入预测控制和模型控制等多种控制方法,以提高平整度的精度和稳定性。

4 总结

冷连续纵列式冷轧机是钢铁加工行业中不可或缺的设备之一,对钢带生产的平整度要求较高。

为了达到良好的生产效果,需要建立完善的平直度控制模型,采取科学有效的控制方法进行平直度调整,提高钢带的生产质量和加工效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1420连续退火机组模型

• 加热控制模型 • 均热控制模型 • 冷却控制模型 • 炉内张力控制模型 • 平整模型

1550酸洗-冷轧联合机组模型

• 酸洗预设定模型 • 酸洗段张力设定模型 • 拉矫预设定模型 • 轧制预设定模型 • 轧制力设定模型 • 板形设定计算模型 • 边部减薄控制设定模型 • 摩擦补偿设定模型 • 动态变规格设定模型 • 厚度控制设定模型 • 自动板形控制模型

宝山钢铁股份有限公司

冷轧厂数学模型简介

许健勇 宝钢股份冷轧厂

2004.8

工艺流程、设备及产品介绍

从1989年开始,经过二期、三期建设,宝 钢已拥有2030、1420和1550三条现代化冷轧带 钢生产线,目前1800冷轧生产线在建设之中。 2003年产量已超过460万t,汽车板总量已突破 100万t。宝钢冷轧板带的品种涵盖了一般用途 的普碳板、冲压汽车车身用低碳、超低碳o5板 和IF钢以及汽车车身构件用低合金高强钢、家 电板、碳素结构钢、电工钢和包装用材镀锡板 等。

2030酸洗机组模型

• 张力设定计算模型 • 焊机设定计算模型 • 拉矫机计算模型 • 工艺段速度设定计算模型

2030冷连轧机组模型

• 冷轧过程预设定计算模型 • 自适应模型 • 自学习模型 • No.5机架板形控制模型 • 自动厚度控制AGC模型 • 辊缝计算优化模型 • 动态变规格优化模型 • 活套张力模型

1550连续退火机组模型

• 加热炉控制模型 • 均热炉控制模型 • 喷气冷却控制模型 • 辊冷控制模型 • 过时效控制模型 • 平整机轧制模型

1550硅钢机组模型

• 退火炉炉温设定模型 • 涂层炉参数设定模型

小结

• 上述66个模型属已整理好的模型,绝大部分集中在过 程机层面上。

• 1420电镀锡机组、1550电镀锌机组、No.3彩涂机组、 No.3热镀锌等部分机组以及1800单元全线的模型尚未 整理。

• 基础自动化层面模型的整理工作业已开展。 • 为提高产能和产品质量,模型优化是一项持续的工作。 • 自主开发新模型的工作也在进行,例如2030轧机在进

行三电改造,其中部分模型属自主开发。

谢 谢!

2030热镀锌机组模型

• 开卷机自动刹车模型 • 速度调节模型 • 剪切长度计算模型 • 张力计算模型 • 焊缝跟踪自适应模型

2030彩涂机组模型

• 开卷机自动刹车模型 • 速度调节模型 • 长度计算模型 • 张力计算模型 • 焊缝跟踪自适应模型

1420酸洗-冷轧联合机组模型

• 酸洗-冷轧联合机组设定计算模型 • 轧制力模型 • 压下模型 • 速度优化模型 • 自动厚度控制模型 • 板形设定计算模型 • 弯辊设定模型 • 温度与磨损模型 • 自动板形控制模型

2030罩Байду номын сангаас炉机组模型

• 氮氢罩式炉过程设定模型 • 全氢罩式炉过程设定模型

2030连续退火机组模型

• 加热炉控制模型 • 均热炉控制模型 • 喷气冷却控制模型 • 辊冷控制模型 • 过时效控制模型 • 平整机轧制模型

2030电镀锌机组模型

• 张力计算模型 • 剪切长度计算模型 • 工艺数据计算模型