机械加工表面粗糙度对照表

各种机械加工方法能达到的表面粗糙度

螺纹加工/切削/研磨

0.8~0.050

84

螺纹加工/滚轧/搓丝模

1.6~0.8

85

螺纹加工/滚轧/滚丝模

1.6~0.2

86

齿轮及花键加工/切削/粗滚

3.2~1.6

87

齿轮及花键加工/切削/精滚

1.6~0.8

88

齿轮及花键加工/切削/精插

1.6~0.8

89

齿轮及花键加工/切削/精刨

3.2~0.8

90

推削(精密)

0.4~0.025

60

外圆磨内圆磨(半精、一次加工)

6.3~0.8

61

外圆磨内圆磨(精)

0.8~0.2

62

外圆磨内圆磨(精密)

0.2~0.1

63

外圆磨内圆磨(精密、超精密磨削)

0.050~0.025

64

外圆磨内圆磨(镜面磨削外圆磨)

< 0.050

65

平面磨(精)

0.8~0.4

66

平面磨(精密)

抛光(精)

0.8~0.1

76

抛光(精密)

0.1~0.025

77

抛光(砂带抛光)

0.2~0.1

78

抛光(砂布抛光)

1.6~0.1

79

抛光(电抛光)

1.6~0.012

80

螺纹加工/切削/板牙、丝锥、自开式板牙头

3.2~0.8

81

螺纹加工/切削/车刀或梳刀车、铣

6.3~0.8

82

螺纹加工/切削/磨

0.8~0.2

各种加工方法能达到的表面粗糙度

ID

加工方法

表面粗糙度Ra(μm)

1

自动气割、带锯或圆盘锯割断

表面粗糙度对照表

② 表面粗糙度影响配合性质的稳定性。对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

③ 表面粗糙度影响零件的疲劳强度。粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

轮廓最大高度(Ry)--maximum height of the profile。

Ra--在取样长度L内轮廓偏距绝对值的算术平均值。

Rz--在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

Ry--在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。

如果图面没标注粗糙度选用Ra /Rz /Ry 的情况下默认为Ra。

12.5

6.3

6.3

表面光洁度

▽8

▽9

▽10

▽11

▽12

▽13

▽14

表面

粗糙度

Ra

0.40

0.20

0.100

0.050

0.025

0.012

表面粗糙度参数及其数值(Surface Roughness Parameters and their Values)常用的3个分别是:

轮廓算数平均偏差(Ra)--arithmetical mean deviation of the profile;

微观不平度十点高度(Rz)--the point height of irregularities;

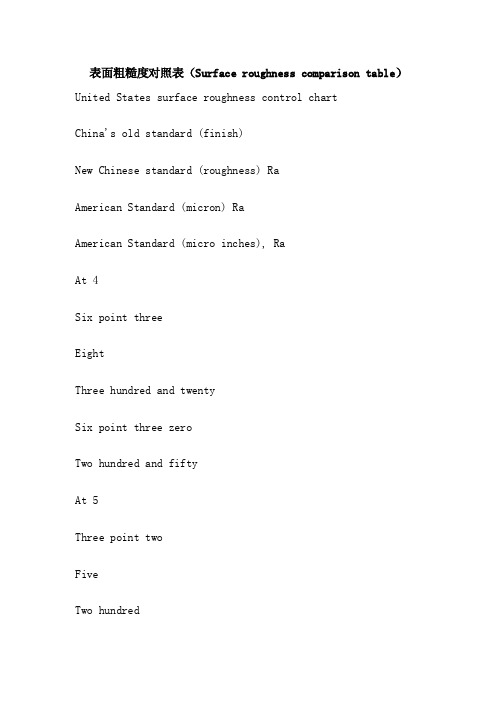

表面粗糙度对照表(Surfaceroughnesscomparisontable)

表面粗糙度对照表(Surface roughness comparison table)United States surface roughness control chartChina's old standard (finish)New Chinese standard (roughness) RaAmerican Standard (micron) RaAmerican Standard (micro inches), RaAt 4Six point threeEightThree hundred and twentySix point three zeroTwo hundred and fiftyAt 5Three point twoFiveTwo hundredFourOne hundred and sixty Three point two zeroOne hundred and twenty-five At 6One point sixTwo point five zeroOne hundredTwoEightyOne point six zeroSixty-threeAt 7Zero point eightOne point two fiveFiftyOneFortyZero point eight zeroThirty-twoAt 8Zero point fourZero point six threeTwenty-fiveZero point five zeroTwentyZero Point Four ZeroSixteenDomestic surface roughness and surface roughness Ra and Rz conversion tables (unit: m)Surface finishAt 1At 2At 3At 4At 5At 6At 7surface RoughnessRaFiftyTwenty-five Twelve point five Six point three Three point two One point six zeroZero point eight zero RzTwo hundredOne hundredFiftyTwenty-fiveTwelve point fiveSix point threeSix point three Surface finishAt 8At 9At 10At 11At 12At 13At 14surfaceRoughnessRaZero Point Four ZeroZero point two zeroZero point one zero zero Zero point zero five zero Zero point zero two five Zero point zero one two -RzThree point twoOne point six zeroZero point eight zeroZero Point Four ZeroZero point two zeroZero point one zero zeroZero point zero five zeroAttached: the roughness of the new and old standard parameters change performance contrast, TR200 roughness instrument according to the new standards change the list of parameters as follows, if there are problems, by the Time Inc responsible for explanation. This table also applies to the company's TR1 series roughness tester. The total number of measurable parameters has not changed after modification, but it is still 13 parameters. It is only displayed in different standards. That is to say, the time roughness instrument product parameter covers the old and new standard parameters! (see table for details)New standard (ISO)Old standard (ISO)ExplainRaRaStandard general parametersRzShown in the Japanese standard JISRzRyParameter definition has been modified. The original Ry is still displayed in the Japanese standard JIS and the German standard DIN.RqRqNo changeRpRpNo changeRvRmSymbol modification, parameter definition unchangedRtNo changeR3zShown in the Japanese standard JIS, the parameter has not changedRmaxIt is shown in German standard DIN and American Standard ANSIRSkSkSymbol modification, definition is not changedRSSSymbol modification, definition is not changedRSmSmSymbol modification, definition is not changedRmrTPIs there a definition of symbol change?Attached: surface roughness international standard processing methodsStandard grade codeSurface roughnessMachining tools (Methods)Requirements for processing materials and hardnessPhotometric descriptionCoarse grind grit sizeFinishing grit sizeDiamond PolishSPI (A1)Ra0.005S13654HRCVery high finish, mirror effectEight thousand four hundred and seven 52HRCSPI (A2)Ra0.01DF-258HRCLow finish, no sandpaperXW-1060HRCSPI (A3)Ra0.02S136300HBLower finish, but no sandpaper718SUPREME300HBSPI (B1)Ra0.05Without brightness, there is a slight 3000# sandpaper patternSPI (B2)Ra0.1Without brightness, there is a slight 2000# sandpaper patternSPI (B3)Ra0.2Without brightness, there is a slight 1000# sandpaper pattern that does not identify the direction of the machined tracesRa0.4Finishing: fine car, finishing milling, grinding and scraping, and hingeThe direction of micro machining tracesRa0.8Finishing: fine car, finishing milling, grinding and scraping, and hingeThe direction of a machined markRa1.6Ra3.2Ra6.3Ra12.5Ra25Ra50The surface roughness is Ra, Rz, Ry, according to GB 3505 excerpt:The surface roughness parameter and its numerical value (Surface Roughness Parameters and their Values) are 3 commonly used ones:轮廓算数平均偏差(RA)——轮廓算术平均偏差;微观不平度十点高度(RZ)——违规点高度;轮廓最大高度(RY)——轮廓最大高度。

粗糙度对照表资料

60HRC

SPI(A3)

Ra0.02

S136

300HB

光洁度更低一级,但没有砂纸纹

718SUPREME

300HB

SPI(B1)

Ra0.05

没有光亮度,有轻微3000#砂纸纹

SPI(B2)

Ra0.1

没有光亮度,有轻微2000#砂纸纹

SPI(B3)

Ra0.2

没有光亮度,有轻微1000#砂纸纹

不辨加工痕迹的方向

粗糙度对照表

粗糙度对照表

机械加工行业都对表面粗糙度对照表比较关注,整理出几种常见的粗糙度对照表以供大家参考:

1、新旧ISO粗糙度标准的粗糙度对照ቤተ መጻሕፍቲ ባይዱ:

ISO新标准粗糙度

ISO旧标准粗糙度

说明

Ra

Ra

各标准通用参数

Rz

显示在日本标准JIS中

Rz

Ry

参数定义已修改。原Ry仍显示在日本标准JIS、德国标准DIN中。

Rq

Rq

没变化

Rp

Rp

没变化

Rv

Rm

符号改,参数定义没改

Rt

Rt

没变化

R3z

显示在日本标准JIS中,参数没变化

Rmax

显示在德国标准DIN、美国标准ANSI中

RSk

Sk

符号改,定义没改

RS

S

符号改,定义没改

RSm

Sm

符号改,定义没改

Rmr

tp

符号改,定义没改

2、国标中光洁度和粗糙度对照表:

表面光洁度

Ra0.4

精加工:精车\精刨\精铣\磨\铰\刮

微辨加工痕迹的方向

Ra0.8

精加工:精车\精刨\精铣\磨\铰\刮

表面粗糙度(光洁度)对照表

中国与美国的表面粗糙度(光洁度)对照表表面粗糙度有Ra,Rz,Ry 之分,据GB 3505摘录:表面粗糙度参数及其数值(Surface Roughness Parameters and their Values)常用的3个分别是:轮廓算数平均偏差(Ra)--arithmetical mean deviation of the profile;微观不平度十点高度(Rz)--the point height of irregularities;轮廓最大高度(Ry)--maximum height of the profile。

Ra--在取样长度L内轮廓偏距绝对值的算术平均值。

Rz--在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

Ry--在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。

如果图面没标注粗糙度选用Ra /Rz /Ry 的情况下默认为Ra。

表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:①表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

②表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

③表面粗糙度影响零件的疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

④表面粗糙度影响零件的抗腐蚀性。

粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

⑤表面粗糙度影响零件的密封性。

粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

表面粗糙度对照表

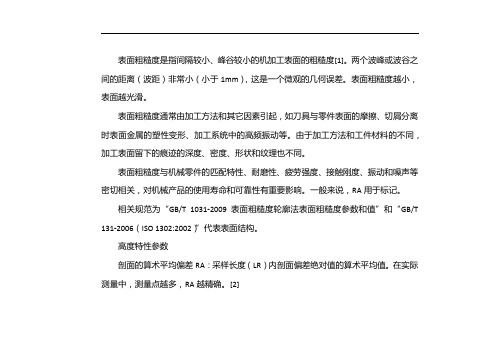

表面粗糙度是指间隔较小、峰谷较小的机加工表面的粗糙度[1]。

两个波峰或波谷之间的距离(波距)非常小(小于1mm),这是一个微观的几何误差。

表面粗糙度越小,表面越光滑。

表面粗糙度通常由加工方法和其它因素引起,如刀具与零件表面的摩擦、切屑分离时表面金属的塑性变形、加工系统中的高频振动等。

由于加工方法和工件材料的不同,加工表面留下的痕迹的深度、密度、形状和纹理也不同。

表面粗糙度与机械零件的匹配特性、耐磨性、疲劳强度、接触刚度、振动和噪声等密切相关,对机械产品的使用寿命和可靠性有重要影响。

一般来说,RA用于标记。

相关规范为“GB/T 1031-2009表面粗糙度轮廓法表面粗糙度参数和值”和“GB/T 131-2006(ISO 1302:2002)”代表表面结构。

高度特性参数剖面的算术平均偏差RA:采样长度(LR)内剖面偏差绝对值的算术平均值。

在实际测量中,测量点越多,RA越精确。

[2]轮廓的最大高度RZ:轮廓的峰值线和底部线之间的距离。

在振幅参数范围内,RA[1]是首选。

2006年以前,国家标准中还有另一个评价参数,用RZ表示轮廓的最大高度。

2006年以后,国家标准取消了微粗糙度的十点高度,用RZ 表示轮廓的最大高度。

间距参数它由轮廓元素RSM的平均宽度表示[2]。

采样长度内等高线间距稍不均匀的平均值。

微观不平度距离是指轮廓峰和相邻轮廓谷在中心线上的长度。

[1]形状特征参数它由轮廓支撑长度r MR(c)[2]的比值表示,即轮廓支撑长度与采样长度的比值。

轮廓支撑长度是平行于中心线且在取样长度内与轮廓峰值线间隔C的线各部分长度之和。

粗糙度对照

可SPI(A3) SPI(B1) SPI(B2) SPI(B3)

Ra0.005 Ra0.01 Ra0.02 Ra0.05 Ra0.1 Ra0.2

精加工:精车\ 精刨 \精铣\磨\铰 \刮 精加工:精车\ 精刨 \精铣\磨\铰 \刮

Ra0.4

Ra0.8 Ra1.6 Ra3.2 Ra6.3 Ra12.5 Ra25 Ra50

参数定义已修改。原Ry仍显示在日本标准JIS、德国标准DIN中。

机械加工行业都对表面粗糙度对照表比较关注,整理出几种常见的粗糙度对照表以供大家参考 1、新旧ISO粗糙度标准的粗糙度对照表:

RSk RS RSm Rmr

没变化 没变化 符号改,参数定义没改 没变化 显示在日本标准JIS中,参数没变化 显示在德国标准DIN、美国标准ANSI中 符号改,定义没改 符号改,定义没改 符号改,定义没改 符号改,定义没改 ▽1 50 200 ▽8 0.4 3.2 美国标准 (微米 )Ra 8 6.3 5 4 2.5 2 1.25 1 0.8 6.3 0.5 0.4 ▽2 25 100 ▽9 0.2 1.6 美国标准 (微英寸),Ra 320 250 200 160 100 80 50 40 32 25 20 16 ▽3 12.5 50 ▽10 0.1 0.8 ▽4 6.3 25 ▽11 0.05 0.4

度对照表以供大家参考:

S、德国标准DIN中。

I中

▽5 3.2 12.5 ▽12 0.025 0.2

▽6 1.6 6.3 ▽13 0.012 0.1

▽7 0.8 6.3 ▽14 —— 0.05

加工材料 及硬度要求 54HRC 52HRC 58HRC 60HRC 300HB 300HB

光度描述

光洁度非常高,镜面效果 光洁度较低,没有砂纸纹 光洁度更低一级,但没有砂纸纹 没有光亮度,有轻微3000#砂纸纹 没有光亮度,有轻微2000#砂纸纹 没有光亮度,有轻微1000#砂纸纹 不 辨加工痕迹的方向 微辨加工痕迹的方向

机械加工表面粗糙度对照表

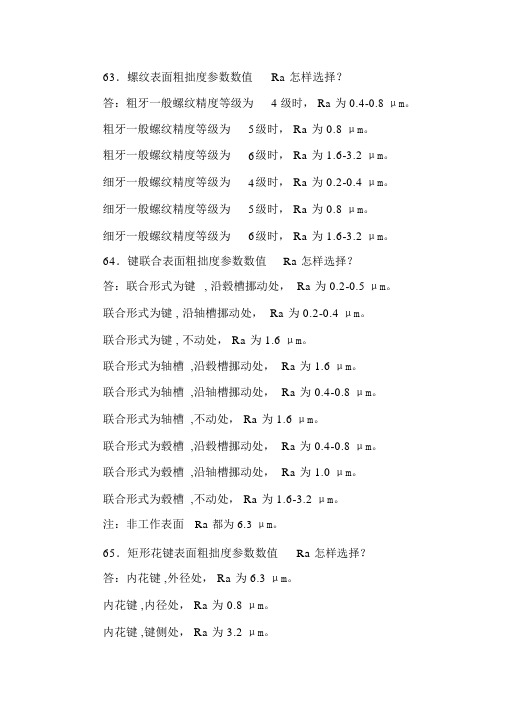

63.螺纹表面粗拙度参数数值Ra 怎样选择?答:粗牙一般螺纹精度等级为 4 级时, Ra 为 0.4-0.8 μm。

粗牙一般螺纹精度等级为 5 级时, Ra 为 0.8 μm。

粗牙一般螺纹精度等级为 6 级时, Ra 为 1.6-3.2 μm。

细牙一般螺纹精度等级为 4 级时, Ra 为 0.2-0.4 μm。

细牙一般螺纹精度等级为 5 级时, Ra 为 0.8 μm。

细牙一般螺纹精度等级为 6 级时, Ra 为 1.6-3.2 μm。

64.键联合表面粗拙度参数数值Ra 怎样选择?答:联合形式为键, 沿毂槽挪动处, Ra 为 0.2-0.5 μm。

联合形式为键 , 沿轴槽挪动处, Ra 为 0.2-0.4 μm。

联合形式为键 , 不动处, Ra 为 1.6 μm。

联合形式为轴槽 ,沿毂槽挪动处, Ra 为 1.6 μm。

联合形式为轴槽 ,沿轴槽挪动处, Ra 为 0.4-0.8 μm。

联合形式为轴槽 ,不动处, Ra 为 1.6 μm。

联合形式为毂槽 ,沿毂槽挪动处, Ra 为 0.4-0.8 μm。

联合形式为毂槽 ,沿轴槽挪动处, Ra 为 1.0 μm。

联合形式为毂槽 ,不动处, Ra 为 1.6-3.2 μm。

注:非工作表面Ra 都为 6.3 μm。

65.矩形花键表面粗拙度参数数值Ra 怎样选择?答:内花键 ,外径处, Ra 为 6.3 μm。

内花键 ,内径处, Ra 为 0.8 μm。

内花键 ,键侧处, Ra 为 3.2 μm。

外花键 ,外径处, Ra 为 3.2 μm。

外花键 ,内径处, Ra 为 0.8 μm。

外花键 ,键侧处, Ra 为 0.8 μm。

66.齿轮表面粗拙度参数数值Ra 怎样选择?答:部位为齿面精度等级为 5 级时, Ra 为 0.2-0.4 μm。

部位为齿面精度等级为 6 级时, Ra 为 0.4 μm。

部位为齿面精度等级为7 级时, Ra 为 0.4-0.8 μm。