纺纱工艺及织造工艺表

纺纱工艺

条卷机工艺简图

精梳

精梳

并卷机工艺简图

精梳

条并卷联合机工艺简图

精梳

运动周期

锡林梳理阶段 分离前的准备阶段 分离接合阶段 锡林梳理前的准备阶段

锡林梳理阶段

精梳

精梳

分离前的准备阶段

精梳

接合分离与顶梳梳理阶段

精梳

锡林梳理准备阶段

纺纱基本原理

原料的初加工 原料的选配

混棉

梳理前准备

自动络筒机

后加工

后加工

筒子卷绕 筒子卷绕运动由回转运动和往复运动合成的。回转 运动由槽筒摩擦带动,往复运动由槽筒沟槽带动。

后加工

并条

实现罗拉牵伸的基本条件 1、须条上必须有积极握持的两个

钳口。 2、两点间有一定距离(隔距)。 3、握持点必须有相对运动。

并条

并条

牵伸倍数 机械牵伸 实际E牵=伸V2/V1 条=牵N号2伸(数D效输)=率出=H支G11(数(喂)喂入/入N纱1定(条量喂号)入数/支G)2数(/)输H2。(出输定出量纱) η =D/E×100% 总牵伸和部分牵伸 牵伸类型

常用单位长度的捻回数T表示捻度

粗纱

2、捻系数

从加捻的实质来看,最能反映加捻程度的是捻回角。捻回

角与纱的粗细、捻度有关。

粗纱

3、捻幅 单位长度纱线加捻时,截面任一点在该截面上相对 转动的弧长称为捻幅。

粗纱

4、捻度矢量 Z捻(右捻,成纱 为顺手纱) S捻(左捻,成纱 为反手纱)。

粗纱

粗纱加捻的目的

开松

(一)自由开松 自由开松:原料在无握持状态下接受开松机件的 作用。

梳理前准备

1、自由撕扯 自由撕扯包括由一个运动着的角钉

或两个相对运动着的角钉机件对处于 自由状态下的原料产生撕扯作用。

纺纱的工艺

纺纱的工艺

纺纱是将纤维打撕开成细丝,然后把这些细丝旋成线。

这项工艺已经有数千年的历史,其基本过程在古代与现代没有太大的差别。

纺纱的工艺主要包括以下几个步骤:

一、粗纱制备:将原料纤维打撕成较细的长条状,然后用一些特殊的工具进行梳理,将细丝排列成平行的状况,这时就制成了粗纱。

二、细纱制备:将粗纱通过铺打、伸拉等方式加工处理后,使其变得更加细长、柔软。

这个过程需要精细的控制,以确保细纱的质量。

三、纱线的加工:将细纱经过缠绕、捻合、整理等一系列工序,使其成为可用于纺织的纱线。

这个过程中还需要进行拉伸、撕裂、染色等加工,以改善纱线的强度和外观。

四、成品纱的检验:在纺纱过程中,工人需要不断检查纱线的质量,确保其符合要求。

同时还需要对成品纱进行检验,以确保其柔软、平整、无瑕疵。

纺纱的工艺虽然历史悠久,但随着科技的进步和机械化的发展,现代化的纺纱工艺已经出现。

无论是传统手工纺纱还是现代机器纺纱,都需要工匠精湛的技艺和耐心细致的工作态度。

- 1 -。

纺纱工艺及织造工艺表

3749

4

1008

4032

细纱(纬纱)

32

1

23.13

302

53.39

15000

364

25

0.05394

96

0.05178

151.26

100

1828.5

3

1885

2

1008

2016

14.8tex普梳纱的纺纱工艺设计及机器配备表

工序

线密度

(tex)

合

并

数

牵

伸

倍

数

捻

系

数

捻度

锭速

r/min

罗拉

道夫

速度

r/min

16500

205

25

0.00949

96

0.00911

138.73

100

7461.24

3

7692

8

1008

8064

络筒(经)

10

900

82

0.54

75

0.405

156.18

99.9

385.64

4

402

7.0

900

82

0.54

75

0.405

138.59

99.9

342.2

4

356

6.5

纺纱工艺及织造工艺表

附录A

J13tex(T65/C35)涤棉精梳纱的纺纱工艺设计及机器配备表

工序

线密度

(tex)

合

并

数

牵

伸

倍

数

捻

系

数

捻度

锭速

r/min

罗拉

棉纺工艺设计表

4 13 若太大,应调整 12 10 一般取6.8

57 (1 58 ) 100

108.5× <57> 参考《棉纺手册》及相关资料

制单人:某某某

班级:纺织071

审核人:易洪雷

第3页,总计11页 设计日期:2012-11-8

服装与艺术设计学院《纺纱学》课程设计用表

60

m/s

mm m/10m % g/10m 号(tex) 倍 齿 齿 倍 齿 倍 % 倍 mm

<70>/<71> 查说明书找与<72>的接近值 查说明书中的有关表格

捻/10cm 捻/10cm 齿

制单人:某某某

班级:纺织071

审核人:易洪雷

第2页,总计11页 设计日期:2012-11-8

服装与艺术设计学院《纺纱学》课程设计用表

<75> <76> <77> <78> <79> 末 道 粗 纱 A 4 5 6 C <80> <81> <82> <83> <84> <85> <86> <87> <88> <89> <90> <91> <92> <93> <94> <95> <96> <97> <98> <99> <100> <101> <102> <103> <104> <105> <106> <107> <57> <58> <59> <60> <61> 捻度阶段变换牙(上铁炮牙) 捻系数 皮圈架长度 纤维品质长度 前罗拉直径 中罗拉直径 后罗拉直径 前罗拉隔距 后罗拉隔距 前皮辊位置 中皮辊位置 皮圈钳口隔距 前集合器开口 前罗拉加压 中罗拉速度 后罗拉加压 锭速 电机轮节经 主轴轮节经 前罗拉转速 粗纱理论产量 计算轴向卷绕密度 轴向卷绕密度 升降变换牙 升降阶段变换牙 升降阶段变换牙 卷绕变换牙(下铁炮牙) 计算径向卷绕密度 径向卷绕密度 成形阶段变换牙 成形变换牙(张力牙) 锥轮皮带每次移动量 每层粗纱平均厚度 干定量 设计回潮率 湿定量 粗纱号数 总机械牵伸 Z4 Z5 Z11 Z3 Dm Do Z2 查说明书中的有关表格 <71>× <73> 34mm棉纺 有配棉提供此数据 28mm 25mm 28mm <77〉-11(不得小于22.5mm) <78>-9(不得小于23.5mm) 前冲2~6mm 一般后移2mm 查说明书中的有关表格 查说明书并结合实际 18-22-26Kg(可调) 14Kg(固定) 14Kg(固定) 查说明书并结合实际 查说明书中的有关表格 查说明书中的有关表格 mm mm mm mm mm mm mm mm mm mm mm Kg/双锭 Kg/双锭 Kg/双锭 r/min mm mm r/min Kg/台时 圈/10cm 圈/10cm 齿 齿 齿 齿 层/10cm 层/10cm 齿 齿 mm mm g/10m % g/10m 号(tex) 倍 齿

现代纺纱工艺流程

对混梳后的纤维进行平行牵伸,调整纤维长度

根据生产计划

生产操作人员

牵伸设备、检测仪器等

精梳

对牵伸后的纤维进行精梳处理,去除短纤维和杂质

根据生产计划

生产操作人员

精梳机、清理设备等

纺纱

将精梳后的纤维进行纺纱,形成纱线

根据生产计划

生产操作人员

纺纱机、纺丝机等

捻线

对纺纱后的纱线进行捻合,提高纱线的强度和均匀性

现代纺纱工艺流程

步骤

描述

时间要求

负责人

需要的准备工作/材料

原料准备

准备纺织原料,如棉花、聚酯纤维等

根据生产计划

原料采购部门

纺织原料

纤维开抓

对纺织原料进行开抓处理,使纤维松散

根据生产计划

生产操作人员

开抓设备、原料检验仪器等

混梳

将开抓后的纤维进行混梳,使纤维更加均匀

根据生产计划

生产操作人员

梳棉机、梳毛机等

根据生产计划

生产Байду номын сангаас作人员

捻线机、捻合设备等

成品处理

对捻合后的纱线进行整理、浸渍等处理

根据生产计划

生产操作人员

成品处理设备、化学品等

检验品质

对成品纱线进行质量检验,确保符合标准要求

根据生产计划

质量检验人员

检验仪器、质量标准等

包装

将合格的纱线进行包装,准备出厂销售

根据生产计划

包装操作人员

包装材料、包装设备等

纺织行业工艺

纺织工艺流程主要包括:清棉、梳棉、精梳、并条、粗纱、细纱、络筒、捻线、摇线一、清棉工序1.主要任务:(1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行;(2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。

(3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。

(4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。

2.主要机械的名称和作用(1)混棉机械:自动抓包机,由于某种原因1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。

(2)棉箱机械:棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。

(3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。

(4)打手机械:①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。

②直立式开棉机具有剧烈的开棉和除杂作用,但易损伤纤维,产生棉结。

目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。

③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂装置,有较好的混棉、开棉和除杂作用。

④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。

二、梳棉工序1.主要任务(1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。

(2)除杂:清除棉卷中的细小杂质及短绒。

(3)混合:使纤维进一步充分均匀混合。

(4)成条:制成符合要求的棉条。

2.主要机械名称和作用:(1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。

齿尖将纤维带走,并转移给锡林。

(2)锡林、盖板①将经过刺辊松解的纤维进行自由分流,使之成为单纤维状态,具有均匀混合作用。

②除去纤维中残留的细小杂质和短绒。

③制成质量较好的纤维层,转移给道夫。

纺纱工艺设计

纺纱工艺设计发表者:发表时间:2012-6—6 9:04:13第一章棉纺工艺设计棉纺厂主要加工棉、棉型化纤、中长化纤的纯纺及其混纺纱线,其它天然纤维如毛、麻、绢、羊绒、兔毛等的短纤维形式也可在棉纺厂进行混纺产品开发。

本章主要掌握典型纺纱系统、各工序工艺参数调节、半制品及成纱的质量控制指标和措施。

第一节纺纱系统分类1 普梳纺纱原料→开清棉→梳棉→并条(2—3道) →粗纱→细纱→后加工2 精梳纺纱原料→开清棉→梳棉→精梳前准备→精梳→并条(2—3道) →粗纱(预并条、条卷)(条卷、并卷)(条并卷)→细纱→后加工3 混纺纱棉→开清→梳理→精梳前准备→精梳涤→开清→梳理→预并条→混并条(三道)→粗纱→细纱→后加工4 新型纺纱开清棉→梳棉→并条二道→新型纺纱5 中长纺中长专用开清棉设备→M型梳棉机→并条粗纱→细纱6 废纺系统利用下脚纺制棉毯等7 后加工1烧毛→纱筒打包→出厂烧毛→定型线筒打包→出厂细纱→络筒→并纱→捻线→线络筒→摇纱→绞纱打包→出厂络并联细管直并本厂织部车间使用本节学习后能写出典型棉纺纺纱流程。

第二节工艺参数与质量指标一、原料1 棉:籽棉轧棉皮棉→打包→送到纺织厂1)轧棉a 锯齿轧棉—锯齿棉含量少、短绒少、棉结索丝疵点多、产量高、适轧细绒棉(长度为25~33mm,细度为6000 ~7000公支,适纺中细号纱,即9 ~ 28tex)b 皮辊轧棉-皮辊棉含杂多、短绒多、棉结索丝疵点少、产量低适轧长绒棉(长度33mm以上,细度7000 ~8000公支,适纺细号纱,即3 ~7tex)2)打包规格:例国内包100*42*60cm 体积v=0.25m³密度300 ~ 360kg/m³G=75 ~90kg2、化纤1)品种粘胶莫代尔丽赛天丝2涤纶腈纶锦纶维纶丙纶)芳纶聚乳酸等2)型式长度(mm)细度(旦)棉型33—38 1。

2—1.5中长型51—76 2-3毛型76-102 3-5生产经验公式:L/D=1 L-英寸,D-旦3)分等及质量指标分等按内在质量和外观疵点分:内在质量:断裂强度、断裂伸长、细度偏差、长度偏差以及超长纤维、倍长纤维等. 外观疵点:粗丝、并丝、异状丝、油污纤维二、配棉简介1、不同种类纱线与原棉性状关系1)棉纱号数细号与中粗号的差别。

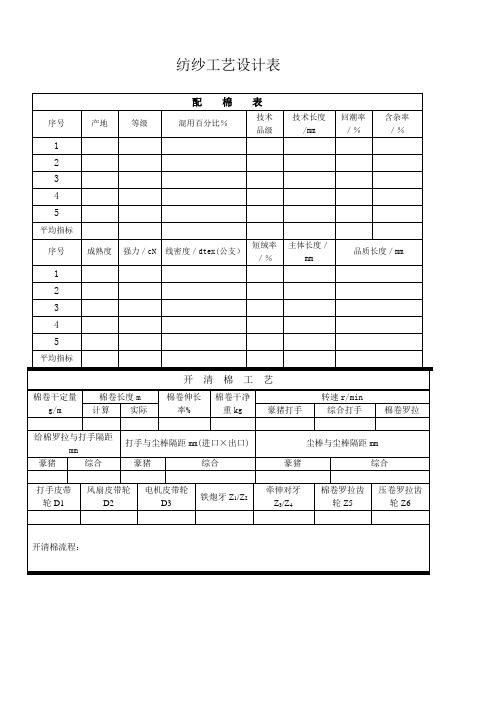

纺纱工艺表A4

棉卷罗拉

给棉罗拉与打手隔距mm

打手与尘棒隔距mm(进口×出口)

尘棒与尘棒隔距mm

豪猪

综合

豪猪

综合

豪猪

综合

打手皮带轮D1

风扇皮带轮D2

电机皮带轮D3

铁炮牙Z1/Z2

牵伸对牙Z3/Z4

棉卷罗拉齿轮Z5

压卷罗拉齿轮Z6

开清棉流程:

梳棉工艺

机型

生条干定量g/5m

总牵伸倍数

棉网张力牵伸倍数

锡林与刺辊速比

总牵伸倍数

牵伸倍数分配

机械

实际

e1×e2×e3×e4×e5×e6×e7×e8

锡林定位分度

转速r/min

落棉率%

给棉方式

给棉长度mm

隔距mm

锡林

前罗拉

落棉隔距

顶梳-分离罗拉

主区罗拉握持距

牵伸变换成对齿轮A/B

牵伸变换齿轮C

牵伸变换齿轮D

子母电机皮带盘直径G

输入轴皮带盘直径H

给棉齿轮齿数Z1

给棉棘轮齿数Z2

机型

粗纱干定量g/10m

牵伸倍数

后区牵伸倍数

计算捻度捻/10cm

捻

系数

罗拉中心距mm

罗拉加压N

机械

实际

1~2

3~4

1×2×3

罗拉直径mm

轴向卷绕密度圈/10cm

径向卷绕密度层/cm

转速r/min

锭翼绕纱(圈)

集合器口径(mm)

钳口隔距(mm)

前罗拉

锭子

锭端

压掌

马达盘mm

车头盘直径mm

捻度对牙Z1/Z2

转速r/min

机械

实际

刺辊

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

理论产量(kg/h)

(m/h)

时间效率(%)

实际产量(kg/h)

(m/h)

定额机台锭数

计划停台率(%)

计算机台锭数

配备数量

台数

每台锭数

总台锭数

经络筒

10

900

1

75

4

758

14

56

784

纬络筒

10

900

1

75

整经

20

600

715

56

1

1

浆纱

20

48

4292

75

6

1

1

穿筘

1100根/h

4292

2

2

织布

92

2

115

115

115

验布

20

1200

15

180

10

10

折布

60

3600

40

1440

2

2

中包

7200m/(台×h)

7200

1

1

C32×32××228×160纱卡其的织造工艺设计及机器配备表

织物名称

纯棉纱卡其

经纱(根/10cm)

经纱缩率(%)

9

每米织物经纱用量(g/m)

织物组织

3/1左斜纹

纬纱(根/10cm)

计算

台眼

锭数

停

台

率

(%)

需要

台眼

锭数

配台数

总

台

数

规

格

台

眼

锭

数

清棉

111

梳棉

4400

1

28

706

92

104

5

4

4

头道并条

4000

8

200

45

72

85

4

1

2

2

二道并条

3700

8

200

45

85

4

1

2

2

粗纱

550

1

75

800

234

28

82

4

199

2

120

240

细纱

1

328

15000

198

25

97

100

8000

3

8247

9

1008

9072

附录B

JT/C65/3513×13××283×160涤棉混纺府绸的织造工艺设计及机器配备表

织物名称

涤棉混纺府绸

经纱(根/10cm)

经纱缩率(%)

11

每米织物经纱用量(g/m)

织物组织

1/1平纹

纬纱(根/10cm)

283

纬纱缩率(%)

每米织物纬纱用量(g/m)

布宽

160cm

边纱

48根

伸长率

织物总产量(m/h)

匹长

40m

总数

8376根

经纱线密度

13tex

加放率(%)

经纱回丝率(%)

每小时织物经纱用量(kg/h)

纬纱线密度

13tex

损失率(%)

纬纱回丝率(%)

2

每小时织物纬纱用量(kg/h)

机器名称

线密度

线速度(m/min)

纱根数

理论产量(kg/h)

(m/h)

时间效率(%)

228

纬纱缩率(%)

每米织物纬纱用量(g/m)

布宽

160cm

边纱

48根

伸长率

织物总产量(m/h)

1214

匹长

40m

总数

6488根

经纱线密度

32tex

加放率(%)

经纱回丝率(%)

每小时织物经纱用量(kg/h)

纬纱线密度

32tex

损失率(%)

纬纱回丝率(%)

2

每小时织物纬纱用量(kg/h)

机器名称

线密度

4

3

2

6

条并卷

55000

24

60

165

80

132

121

3

3

3

精梳

8

210

90

103

5

14

14

后并

3600

6

200

45

85

4

3

2

6

粗纱

420

1

64

700

225

28

82

4

567

5

120

600

细纱(经)

10

1

42

350

16800

198

25

97

100

3

9225

10

1008

10080

细纱(纬)

10

1

42

330

线速度(m/min)

纱根数

理论产量(kg/h)

(m/h)

时间效率(%)

实际产量(kg/h)

(m/h)

定额机台锭数

计划停台率(%)

计算机台锭数

配备数量

台数

每台锭数

总台锭数

经络筒

32

1000

1

75

4

311

6

56

336

纬络筒

32

1000

1

75

整经

32

620

649

56

1

1

浆纱

32

50

6488

75

6

1

1

穿筘

1100根/h

需要

台眼

锭数

配台数

总

台

数

规

格

台

眼

锭

数

清棉

106

梳棉

4500

1

28

706

92

103

5

12

12

头道并条

4200

8

200

45

85

102

4

4

2

8

二道并条

4200

8

8

200

45

85

102

4

4

2

8

粗纱

740

1

95

850

277

28

82

4

508

5

120

600

细纱(经纱)

32

1

330

15500

345

25

97

100

3

3749

15

180

13

13

折布

60

3600

40

1440

2

2

中包

7200m/(台×h)

7200

1

1

C(10×2)×(10×2)××236×160纯棉细布的织造工艺设计及机器配备表

织物名 称

纯棉细布

经纱(根/10cm)

267.5

经纱缩率(%)

每米织物经纱用量(g/m)

织物组织

1/1平纹

纬纱(根/10cm)

236

85

4

5

2

10

混并三

3600

6

6

100

45

85

4

5

2

10

粗纱

420

1

64

700

225

28

82

4

812

7

120

840

细纱(经)

13

1

340

16800

232

25

97

3

38951

39

1008

39312

细纱(纬)

13

1

320

16500

242

25

96

3

18498

19

1008

19152

工序

线密度

(tex)

合

并

数

实际产量(kg/h)

(m/h)

定额机台锭数

计划停台率(%)

计算机台锭数

配备数量

台数

每台锭数

总台锭数

经络筒

13

850

1

75

4

880

16

56

896

纬络筒

13

850

1

75

整经

13

590

698

56

2

2

浆纱

13

46

8376

75

6

2

2

穿筘

13

1100根/h

8376

6

6

织布

620

92

200

10816

10tex×2纯棉精梳双股线的纺纱工艺设计及机器配备表

32tex普梳纱的纺纱工艺设计及机器配备表

工序

线密度

(tex)

合

并

数

牵

伸

倍

数

捻

系

数

捻度

锭速

r/min

罗拉

道夫

速度

r/min

罗拉

道夫

直径

mm

理论

产量

Kg/h

时间

效率

(%)

实际

产量

Kg/h

总生

产量

Kg/h

消

耗

率

(%)

计算

台眼

锭数

停

台

率

(%)

附录A