螺杆泵生产试验标准(0001)

螺杆泵系统技术要求

螺杆泵系统技术要求根据吐哈油田鲁可沁采油厂的生产特点,所提供的螺杆泵系统满足以下标准,来确保系统的正常运转、安全和使用周期。

1、螺杆泵要达到的标准:1.1 泵的实际扬程不超过额定扬程的80%,要留有20%的安全余量。

如果实际举升压头在2000米左右,泵的额定扬程至少要2600米以上扬程;1.2 产量15-40方/天;1.3 泵要适应高转速要求(100-250转/分),以适应现场产量调整的需要;1.4 泵要适应流体高温的要求(80-100℃);1.5 橡胶要与油品有良好的配伍性,要做配伍性实验;满足以上条件泵型为:- 120TP2600其中:120表示该泵在零压头、500转/分时的理论排量是120方/天;2600表示泵的额定扬程为2600米。

2、地面驱动装置(国产)要达到的标准:2.1 输出功率大于60KW;2.2 额定轴向负荷大于150KN;2.3 输出轴(光杆)转速范围大50 -300转/分;2.4 可配备电机功率5.5~55KW;2.5 工作温度范围较大-40℃-65℃;2.6 配备有防反转装置,本装置具备低速(输出轴反向转速小于 150r/min)释放能量;2.7 光杆密封采用国内最先进四氟纺纶自补密封件,可密封井口4mpa的井口,不渗漏;地面驱动装置(国产)型号:- LBQ68-FJ:配备37~55 KW电机3、变频器(国产)要达到的标准:3.1 ABB元件:机芯及所有电器件均采用ABB组件;3.2 软启动:采用合理的软启动曲线,避免螺杆泵的井杆柱、管柱受冲击力损坏;3.3 停止:采用合理的软停机曲线,逐渐释放抽油杆的弹性变形能,避免杆柱内贮存的弹性变形能突然释放造成的不必要事故;3.4 欠载保护:当螺杆泵井出现杆断、脱扣、扣坏故障时及时停机,避免系统继续运行造成杆柱对管柱的磨损;3.5 过载保护:系统实施有效的过载保护。

可避免一旦过载而使油井出现的杆断、皮带断、轴承损坏、甚至烧坏电机的事故;3.6 显示功能:控制盘能够实时的显示电机的转速、频率、电流;同时区分停机的不同原因,在系统停机后,给予指示;3.7 防雷装置:保护系统内器件避免雷击;3.8 温度控制:加热器、温度开关、散热风机控制柜内温度;夏天可通过自然通风散热;冬季时管理人员要人工关闭通风孔,机体本身具有保温性能,当严冬到来时可以开启系统伴热设施,使箱体维持在适合的温度;3.9 全天候机柜:是为适应野外气候运行而设计;3.10 变频器功率为:45KW。

螺杆泵生产允许最低沉没度的确定

没度 。

21 最低沉没度的确定

螺杆泵吸入口压力与平均理论泵效的关系可用

下式表示 :

η=

B0

+γ0 Rp ( pb

1

+γw

f wγ0 (1 - f

w)

- p吸 ) (273 288 p吸 pb

+

Th)

Z

+γw

f wγ0 (1 -

f

w

)

式中 : f w ———含水 , 取 01 9 ; γ0 ———原油密度 , 取 01 86 ; γw ———水密度 , 取 11 0 ;

油气田地面工程第 26 卷第 3 期 (20071 3) 21

螺杆泵生产允许最低沉没度的确定

奚国志 宋广俊 白振冰 (大庆油田采油六厂)

11 问题的提出

螺杆泵井的井下定子橡胶对温度较敏感 , 温度

越高 , 溶胀越大 , 直接影响定子寿命 。当泵效降到

较低值时 , 摩擦生热散发不出去导致温升较快 , 长

效 60 %。允许的最低沉没度应在 100m 以上 , 泵效 在 30 %以上 , 否则容易烧泵 。

(3) 对螺杆泵井正常生产允许最低沉没度的合 理确定 , 有利于避免因沉没度过低导致烧泵 , 或者 盲目关井影响原油产量的现象的发生 , 提高了螺杆 泵井的生产管理水平和开发效益 。

(栏目主持 杨 军)

B0 ———原油体积系数 , 取 11 118 ;

Rp ———油气比 , 取 45 ;

pb ———饱和压力 , 取 101 69 ;

Th ———井底温度 , 取 45 ; Z ———天然气压缩因子 , 取 01 86 。

对于喇嘛甸油田 , 由于平均下泵深度与油层中

单螺杆泵特性试验

单螺杆泵特性试验摘要通过进行单螺杆泵特性参数随泵出口管线结构及吸入口管线结构变化的试验研究,绘出了泵的特性参数与出口压力、吸入口真空度的关系曲线。

试验结果表明,改变泵出口管线结构,使泵出口压力在一定范围内工作时,流量变化大,而且泵效率较高,可以作为泵调整参数的一种手段;而改变泵吸入口管线结构不宜作为泵的调整参数手段。

叙词螺杆泵特性参数调整参数试验The single scew pump characteristic parameter interrelationship curves with the pumpoutletpressure and the suction vacuum was drawn after the test, the chara cteristic parameter wasaffected by the alteration of the outlet line and the suction line structure, w as done. Thetestresults have proved that the flow rate widely varied and the pump effici ency is high when thepump outlet line structure was altered and the outlet pressure was controll ed in a speciallimit.To vary the pump outlet line structure could be one method of adjusti ng the pumpcharacteristicparameter.单螺杆泵在油田钻井、采油及输油等方面正得到越来越广泛的应用。

单螺杆泵工作时,经常遇到调节泵流量问题。

对于这种体积式泵,其流量的调节方法常用的有两种。

螺杆泵的选型标准

螺杆泵的选型标准[摘要]螺杆泵的选型很大程度上依靠现场工作人员的专业知识和经验。

因此,通过解析法试算来为大量的油井选择螺杆泵是一个消耗精力而又低效的工作。

本文试图通过结合综合计算与已知的螺杆泵选型标准和统计学分类方法来解决螺杆泵的选型问题。

这种方法需要大量关于完井,流体性质以及现场操作条件等信息来预测现场每一口井压力上升的要求及入口处气体体积分数。

两种方法可以用来识别标准化泵的型号:频率匹配和K -均值算法。

这种某口井的标准型号被看作是一个等效的泵,这意味着任何一个标准化型号的等价计算结果都可应用于同一种井况。

这一方法也可以用来找出一种特定的可以用于多种不同井况的螺杆泵。

本文给出了一个标准化选择方法的实际案例,这是一个标准化选择方法应用于为未来稠油油田采购592台井用螺杆泵的案例。

该方法的第一步是提出建立为油田识别泵标准化的分析过程。

为了完整性考虑,合成橡胶的选择应该被考虑在内,但是,由于缺乏预测模型中合成橡胶的膨胀,热膨胀和流体的化学反应规律它被忽略了。

[简介] 早期油经营者的惯例是:为每口井选择特定型号的泵。

这导致油田存在多种多样来自于不同生产厂家的泵型,这导致了跟踪平均无故障时间,分析根本原因和故障检测的困难。

当灾难性故障发生时,惯例做法是找不同的制造商处理而不是检查故障的原因。

因此,试验法成了在油田使用螺杆泵共同惯例。

合成橡胶检验方法和更好的泵故障机理的认识方法的发展造成了油田选择螺杆泵泵型的根本变化。

然而,我们的目标是减少泵型号和生产厂家,使得有限的库存,可以简化合成橡胶测试和选择相关的任务。

但是,因为没有可靠的方法来预测特定工况下泵的寿命,其选型严重依赖于工作人员的专业知识和经验。

通常情况下,工程师根据他们自己的经验来评定某种泵的工作情况。

泵型号和一个灾难性的失败率较高的厂商迅速被抛弃,而平均无故障时间长的泵型号和制造商则成为标准。

因此,工作人员掌握更多的专业知识积累更丰富的经验提高了泵选择的标准,而标准泵是螺杆泵发展领域的一个子产品。

螺杆泵生产允许最低沉没度的确定

井底 温度 ,取 4 ; 5

( )安装 变频 电 机 1 2 7口井 ,安 装前 平 均 单 井 产液 1 . t d 8 4/ ,产 油 1 8t d . / ,含 水 9 . ,动 液 O4

面 87 6 m,沉 没 度 9 m,流 压 1 7 a 6 . MP ,转 速 6 r 6/

螺 杆泵 井 的井下 定子 橡胶对 温度 较敏感 ,温度 越 高 ,溶胀 越大 ,直 接影 响定 子寿命 。当泵效降 到

较 低值 时 ,摩 擦 生热 散发不 出去 导致 温升较 快 ,长

05 a . MP ,沉 没 度 为 2 0 5 m。 当 排 量 小 于 2 时 , 0 温升较 快 ,正 常 生 产 允 许 最 低 容 积 效 率 不 应 低 于 3 。为确 保 螺杆 泵 的容 积 效 率 不 低 于 3 ,对 O O

烧泵 现象 发生 ,同时也不 出现 盲 目关 井而 影响原 油

杆 泵 的下 泵深 度 、量 油误差 和 测试误 差 等 因素 ,确

定螺 杆泵井 正 常生产允 许 的最低 沉没度 为 l O O m。 3 .现场应 用及 效果 20 0 6年年 初 ,第 三 油 矿 共 有 螺 杆 泵 井 7 9口, 开井 7 5口。平 均单 井 日产 液 7 . t 日产 油 3 9 , 24, .t 含水 9 . ,动液 面 4 5 8 46 8 . m,流 压 5 2 MP ,沉 .7 a

维普资讯

油 气 田地 面 工 程 第 2 6卷 第 3期 ( 0 7 3 20.)

2 l

螺杆泵生产允许最低沉没度 的确定

奚 国 志 宋 广 俊 白 振 冰 ( 大庆油田 采油六厂)

螺杆泵检修的技术标准

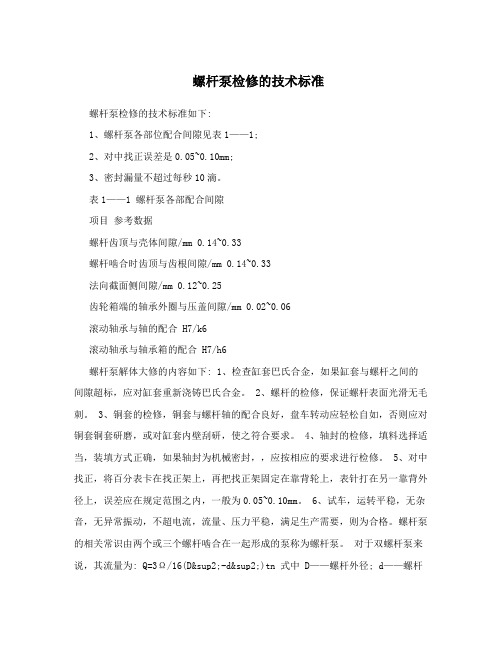

螺杆泵检修的技术标准螺杆泵检修的技术标准如下:1、螺杆泵各部位配合间隙见表1——1;2、对中找正误差是0.05~0.10mm;3、密封漏量不超过每秒10滴。

表1——1 螺杆泵各部配合间隙项目参考数据螺杆齿顶与壳体间隙/mm 0.14~0.33螺杆啮合时齿顶与齿根间隙/mm 0.14~0.33法向截面侧间隙/mm 0.12~0.25齿轮箱端的轴承外圈与压盖间隙/mm 0.02~0.06滚动轴承与轴的配合 H7/k6滚动轴承与轴承箱的配合 H7/h6螺杆泵解体大修的内容如下: 1、检查缸套巴氏合金,如果缸套与螺杆之间的间隙超标,应对缸套重新浇铸巴氏合金。

2、螺杆的检修,保证螺杆表面光滑无毛刺。

3、铜套的检修,铜套与螺杆轴的配合良好,盘车转动应轻松自如,否则应对铜套铜套研磨,或对缸套内壁刮研,使之符合要求。

4、轴封的检修,填料选择适当,装填方式正确,如果轴封为机械密封,,应按相应的要求进行检修。

5、对中找正,将百分表卡在找正架上,再把找正架固定在靠背轮上,表针打在另一靠背外径上,误差应在规定范围之内,一般为0.05~0.10mm。

6、试车,运转平稳,无杂音,无异常振动,不超电流,流量、压力平稳,满足生产需要,则为合格。

螺杆泵的相关常识由两个或三个螺杆啮合在一起形成的泵称为螺杆泵。

对于双螺杆泵来说,其流量为: Q=3Ω/16(D²-d²)tn 式中 D——螺杆外径; d——螺杆内径; t——螺距; n——转数。

Ω?3.14 此公式可以理解为: Ω/4(D²-d²)是螺杆内、外径之间的圆环面积。

当螺杆旋转一周时,终止位置没变,但液体却在螺杆里前进了一个螺距。

所以双螺杆转一周时向前输送的液体时向前输送的液体体积为Ω/4(D²-d²),再考虑啮合部分占去体积的1/4,所以输送液体的体积为3/4•Ω/4(D²-d²)t。

螺杆泵生产试验标准(0001)

Pe [1(/ Pe2-Pe1)]2 ([ Pe2 pe2)2 (Pe1 pe1)2 ] 式中:

pe2, pe1 ——泵出入口压力测量的极限相对误差 4.3 功率极限相对误差计算如下:

P

2 Pt

2 nt

式中:

Pt ——功率测量的极限相对误差 4.4 效率极限相对误差计算如下:

测量点离泵的距离不应大于排出(或吸入)管径的 6 倍或在技术文件规定的地方。离 排出(或吸入)管路阀门的距离应大于排出(或吸入)管径的 6 倍,且不应小于 300mm。 在有空气室的场合,允许在空气室上测量压力。 2.3.2.2 测压孔的直径为 26mm,测压孔应与管内壁垂直。测压孔的长度应大于 2 倍孔径。

螺杆泵生产试验标准

Q/FSSSD0001-2016

本标准适用于螺杆泵的工厂试验。

1 试验项目和检验项目 1.1 试验项目 1.1.1 型式试验:有泵排量、总压力、轴功率、安全阀工作状态、汽蚀、振动、噪音。 1.1.2 出厂试验:有泵排量、总压力、电机电流、安全阀启跳压力。 1.1.3 特殊试验:按技术文件要求。 1.2 检验项目 1.2.1 检验项目:有泵排量、总压力、轴功率、安全阀工作状态、汽蚀、振动、噪音。

仪表精度不低于下列要求: 型式试验 1.0 级 出厂试验 1.5 级 2.3.3 流量测量 2.3.3.1 流量测量一般选用容积法、重量法或节流装置(流量计)。 2.3.3.2 采用容积法测量时,计量罐应有刻度,计量罐标定的极限相对误差不大于 0.5%。 计量罐的容量应使计量时间不小于 20 秒。 2.3.3.3 采用重量法测量时,衡器的感量应不小于被测重量的 0.5%。 2.3.3.4 测量粘性或挥发性液体时,应采用合适的容积式流量计。 2.3.3.5 测量流量时,应保证计时装置、计量罐液位测定(容积法)液流换向装置(重 量法)同步。 2.3.4 功率测量 2.3.4.1 泵的输入功率指泵的电动机传到输入轴的功率。电动机的输出功率可以看做泵 的输入功率(当有减速装置时,应为减速装置输出轴传递的功率)。 2.3.4.2 泵的输入功率可采用下面任一方法测量: a)天平马达 b)测量员动机的输入功率 c)测功计 2.3.4.3 采用天平马达测量功率时,应同时测量电动机的转速。 2.3.4.4 采用天平马达测量转矩时,应考虑电动机风扇扭矩和轴承摩擦扭矩。这个扭矩 应在电动机无负荷情况下确定,此时可忽略电动机在负荷与空载下转速差。 2.3.4.5 测量电动机输入功率,计算输出功率时,应测出电动机的效率-输入功率曲线。

单螺杆泵橡胶定子检验标准

单螺杆泵橡胶定子检验标准1 适用范围本标准规定了单螺杆泵橡胶定子(以下简称定子)的检验规则。

本标准适用于本公司生产的单螺杆泵装配用定子及配件用定子。

2 引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

3 技术要求3.1 定子橡胶3.1.1 定子胶料为硫化橡胶。

3.1.2 定子用胶料应混炼均匀,不应有胶粒及大于0.3mm的杂质。

3.2 定子成品3.2.1 定子钢套的结构和尺寸公差按产品图纸的规定。

3.2.2 定子的结构形状和尺寸公差应符合产品图样规定。

3.2.3 定子的形位公差(橡胶螺旋面对定子钢套定位止口的同轴度、定位止口对钢套外径的同轴度、定子钢套的不圆度、定子钢套的不直度、橡胶密封端面平面度)。

3.2.4 橡胶表面不允许出现裂纹,粘合不良,缺胶等缺陷。

3.2.5 橡胶螺旋表面不允许出现可见的气泡和杂质。

3.2.6 橡胶的分模面的溢胶应除净,内螺旋面粗燥度<0.8μm。

3.2.7 橡胶的其他表面外观质量(气泡、杂质、凹凸缺陷、表面划痕、合模错缝、定子止口损伤)。

3.2.8 定子钢套内孔及端面粘合剂涂层应均匀、完整,粘结牢固可靠。

3.2.9 采用径向注胶的定子,定子钢套的注胶孔周边允许有深度不大于1mm凹陷。

4 检验4.1 例行检验4.1.1 定子的外观,用目测方法或仪器进行检查。

4.1.2 定子的主要尺寸(定位止口外径,长度)用游标卡尺等长度量具检查。

4.2 检验规则定子主要尺寸(定位止口外径,止口长度)及外观质量的项目100%检查。

技术要求中规定的形位公差的检验,每批生产中抽检1件,抽检中有一项不合格则加倍抽检,若还有一个不合格则整批全检。

定子应经橡胶厂质量检查部门检查,对检查合格产品,出厂前应附带合格标记。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

Q/FSSSD0001-2016

2.1.3 测量用仪器和仪表的选用,应保证该测量参数在测定时极限相对误差不大于(表

一)的规定,且所有测量仪器仪表均应具有检验合格证,并定期进行检查和校正。

表一

测量参数

极限相对误差%

型式试验

出厂试验

转速

0.5

1.0

压力

1.6

2.5

流量

1.6

2.0

功率

2 试验方法

2.1 试验台和测试仪器 2.1.1 试验台的配置方式原则上按(图一)所示。 2.1.2 测量振动和噪音的试验台应满足下列要求:

泵机组下的基础重量应不小于泵重 4 倍; 泵机组和基础要牢固;振动测量点的外界干扰应低于泵振动水平的 1/8; 与泵连接的管道应加固,并用波纹管隔振,允许用固定支架加固管道。

仪表精度不低于下列要求: 型式试验 1.0 级 出厂试验 1.5 级 2.3.3 流量测量 2.3.3.1 流量测量一般选用容积法、重量法或节流装置(流量计)。 2.3.3.2 采用容积法测量时,计量罐应有刻度,计量罐标定的极限相对误差不大于 0.5%。 计量罐的容量应使计量时间不小于 20 秒。 2.3.3.3 采用重量法测量时,衡器的感量应不小于被测重量的 0.5%。 2.3.3.4 测量粘性或挥发性液体时,应采用合适的容积式流量计。 2.3.3.5 测量流量时,应保证计时装置、计量罐液位测定(容积法)液流换向装置(重 量法)同步。 2.3.4 功率测量 2.3.4.1 泵的输入功率指泵的电动机传到输入轴的功率。电动机的输出功率可以看做泵 的输入功率(当有减速装置时,应为减速装置输出轴传递的功率)。 2.3.4.2 泵的输入功率可采用下面任一方法测量: a)天平马达 b)测量员动机的输入功率 c)测功计 2.3.4.3 采用天平马达测量功率时,应同时测量电动机的转速。 2.3.4.4 采用天平马达测量转矩时,应考虑电动机风扇扭矩和轴承摩擦扭矩。这个扭矩 应在电动机无负荷情况下确定,此时可忽略电动机在负荷与空载下转速差。 2.3.4.5 测量电动机输入功率,计算输出功率时,应测出电动机的效率-输入功率曲线。

Pe [1(/ Pe2-Pe1)]2 ([ Pe2 pe2)2 (Pe1 p相对误差 4.3 功率极限相对误差计算如下:

P

2 Pt

2 nt

式中:

Pt ——功率测量的极限相对误差 4.4 效率极限相对误差计算如下:

3.4 泵效率t 百分数按下列计算: t (102 Pet Qt)/ 367 Pt)100% 式中: Pet ——泵测量的全压(MPa)

3.5 当试验转速 Nt 与规定转速 N 不符时,泵的流量 Q,轴功率 P 应按下式换算到规定转 速 N 时的值。

6

Q Qt N / Nt (m3 / h)

3 计算方法

3.1 借助测量仪表直接得到下面参数 转速 Nt(r/min) 流量 Qt(m3/h 或 L/min) 通过密封部分的漏失量 qt(L/h)

5

Q/FSSSD0001-2016

3.2 全压力 Pet(MPa)按下式计算 pet pe2 pe1 9.8 108 (z1 z2)(MPa) 式中: Pe2,pe1——泵出口和进口压力表指示值(MPa) z2,z1——泵出口和进口压力表中心到泵基准面的垂直距离(m) ρ——试验液体密度(kg/m3) 式中:减号(-)用于进口压力高于大气压时

P Pt N / Nt (kw) 3.6 净正吸入压头 NPSH 按下式计算:

NPSH 9.8 104 (Pet Pv)/ Ve12 (/ 2g) (m) 式中:

NPSH——净正吸入压头(m) Pv ——液体在试验温度下饱和蒸汽压力(MPa) Ve1 ——泵进口处的平均流速(m/s) g——重力加速度(9.81m/s2) 3.7 吸上真空度按下式计算: Hs 9.8 104 (Pa Pe1)/ (m) 式中: Hs——吸上真空度(m) Pa——大气压力(MPa) 3.8 吸上真空度 Hs 与 NPSH 按下式计算: Hs 9.8 104 (Pa Pv)/ Ve12 / 2g — NPSH (m) Hs允 9.8 104 (Pa Pv)/ Ve12 / 2g — NPSHR(m) 式中: Hs允 ——允许吸上真空度(m) NPSHR——必须的净正吸入压头(m) 3.9 用认频观测法测转速按下式计算: Nt 60 / M [ fc N (/ 2t)] (r / min) 式中: M——电机磁极对数 fc ——电网频率(赫兹)

2

Q/FSSSD0001-2016

2.3.2.3 仪表和测压孔之间的连接管内应全部充满液体(水或介质)。 2.3.2.4 为了降低测压表的脉动,在仪表前允许装调脉动阻尼装置,仪表指针的摆动不 应超过刻度盘的三个最小分度值,取指示值的中间读数作为测量值。 2.3.2.5 压力表量程的选择应使指示平均值为满量程的 1/3~2/3,最大值不超过压力表 的测量范围。 2.3.2.6 压力采用弹簧式压力表、真空表、水银压差计或压力传感指示装置测量。

每种工况下均应测量和记录下列数值: 转速 流量 进口压力 出口压力 功率(扭矩)或电气参数 液体温度、粘度

4

Q/FSSSD0001-2016

2.3.8.2 在性能测试时,进口不允许有汽蚀现象。出口压力依次调节为:尽可能小,继 而 25%、50%、75%、100%、110%额定压力。 2.3.8.3 对附有安全阀的泵,性能测试时应去掉安全阀。 2.3.9 泵的汽蚀性能试验 2.3.9.1 泵的吸入性能试验是确定流量与净正吸入压头(NPSH)的关系,并找出泵必须 的净正吸入压头额定值(NPSHR)。 2.3.9.2 泵的汽蚀性能试验应在额定排出压力下进行,NPSH 由最大值(入口管阀门全开) 开始按 2.3.8.1 测量各值(功率除外),然后逐步降低 NPSH 至汽蚀发生,试验点不少于 8 个。 2.3.9.3 NPSHR 按下列原则确定,当泵流量比正常运转时的流量(不发生汽蚀时的流量) 下降 3%时,对应的 NPSH 即为 NPSHR。 2.3.10 额定工况点性能检查应在额定 NPSHR 和排出压力下进行,流量应符合技术文件规 定,同时校正安全阀的启跳压力,此时注意泵的运转情况。 2.3.11 安全阀一般应在安全阀试验台上进行试验和调整,合格后应加铅封,也可附泵一 起试验。 2.3.11.1 逐渐关闭排出管路阀门,提高排除压力,在规定的启跳压力下,安全阀应准确 动作。试验应不少于 3 次。 2.3.11.2 全闭排出管路阀门,检查此时安全阀的排放压力和原动机负荷,均应符合规定。 全闭排出管路阀门条件下的工作时间不大于 10 秒。 2.3.12 在没有特殊说明下,泵的振动和噪声测量按 JB/T8097-1999《泵的振动测量和评 价方法》和 JB/T8098-1999《泵的噪声测量和评价方法》进行。

2.5

3.2

效率

3.2

4.0

时间

1.0

1.6

2.2 试验介质 2.2.1 对于污水泵,可用温度不超过 50℃的水进行试验,对于轻质油泵,可用 0#柴油进 行试验,其它油泵应用温度为 40℃的 N68 机械油进行试验。 2.2.2 对于专用介质(两相的、非均匀的、腐蚀的等)或特殊条件下(0℃以下、很高温 度的等)工作的泵,试验用介质应根据合同或专门规定确定。 2.3 测量方法 2.3.1 转速测量 转速用下列任一方法测定: a)转速表或闪频观测法 b)转速自动计数装置 2.3.2 压力测量 2.3.2.1 压力测量点的位置应在泵进、出口的直管段上。

5.2 出厂试验文件内容 a)试验记录 b)流量标定 c)泵试验结论

5.3 试验记录应包括下列内容 a)泵的型号、规定、出厂编号、主要性能参数 b)试验装置及试验条件情况 c)所有测量及计算数据、试验日期及实验者姓名

5.4 所有试验结果的文件均应有试验负责人的签字。

Q/FSSSD0001-2016

9

3.3 泵的轴功率 pt(kw) a) 用天平马达测量时,按下式计算: Pt W L Nt / 974(kw) 式中: L——平衡杠杆臂长(m) W——平衡砝码重(kgf) b) 测量电动机输入功率时按下式计算: Pt Cw(A B C)/1000 mot(kw) 式中: Cw——瓦特表常数 A 、B 、C ——A、B、C 瓦特表读数 mot ——电动机效率

Q/FSSSD0001-2016 7

N——轴上标记的视在“转速”(逆向转速) t——整数 N 的时间(秒)

Q/FSSSD0001-2016

4 测量误差的计算

4.1 流量极限相对误差计算如下:

Q

2 Qt

2 nt

式中:

Qt ——流量测量的相对极限误差

nt ——转速测量的相对极限误差 4.2 压力极限相对误差计算如下:

螺杆泵生产试验标准

Q/FSSSD0001-2016

本标准适用于螺杆泵的工厂试验。

1 试验项目和检验项目 1.1 试验项目 1.1.1 型式试验:有泵排量、总压力、轴功率、安全阀工作状态、汽蚀、振动、噪音。 1.1.2 出厂试验:有泵排量、总压力、电机电流、安全阀启跳压力。 1.1.3 特殊试验:按技术文件要求。 1.2 检验项目 1.2.1 检验项目:有泵排量、总压力、轴功率、安全阀工作状态、汽蚀、振动、噪音。

测量点离泵的距离不应大于排出(或吸入)管径的 6 倍或在技术文件规定的地方。离 排出(或吸入)管路阀门的距离应大于排出(或吸入)管径的 6 倍,且不应小于 300mm。 在有空气室的场合,允许在空气室上测量压力。 2.3.2.2 测压孔的直径为 26mm,测压孔应与管内壁垂直。测压孔的长度应大于 2 倍孔径。

3

Q/FSSSD0001-2016

2.3.4.6 测量电气参数的仪表精度,在型式试验时不低于 0.5 级,出厂试验时不低于 1.0 级。电流互感器、电压互感器在电压达 500V 时,精度不低于 0.2 级;电压超过 500V 时, 不低于 1.0 级。 2.3.5 温度测量 2.3.5.1 液体的温度应在输送管道或罐内测量。 2.3.5.2 温度计或温度传感器的测量部分应直接浸入液体中或放入薄壁金属圆筒中,液 体从筒外流过,筒内用甘油或矿物油充满。当液体温度超过 150℃时,筒内用铜屑充满。 2.3.5.3 测量液体温度的温度计刻度值不大于 2℃。 2.3.5.4 测量泵温度的温度传感器误差不大于 5℃。 2.3.6 通过泵密封部分的外漏失量,应在泵的设计工况下测量五分钟(不小于)。漏失量 的测量极限误差不大于 2%。 2.3.7 泵的试运转 2.3.7.1 泵的试运转在泵的正式实验前进行。 2.3.7.2 泵的试运转主要为检查装配质量,并对新泵进行跑合。 2.3.7.3 泵的试运转主要检查泵的声响、噪音、振动、润滑、温升、泄漏和所有保护装 置的可靠性。 2.3.7.4 泵的试运转应在不超过额定排出压力 10%的条件下开始,然后逐步升至额定排出 压力。按泵额定出口压力的高低,每一级升高压力不大于 0.3~0.5MPa,每一级持续时间 不小于 25 分钟。 2.3.8 泵的性能试验 2.3.8.1 泵的性能试验用于确定泵的流量、功率、效率、压力之间的关系。