锡铅比例

锡—铅、铜、锌的测定—原子吸收光谱法

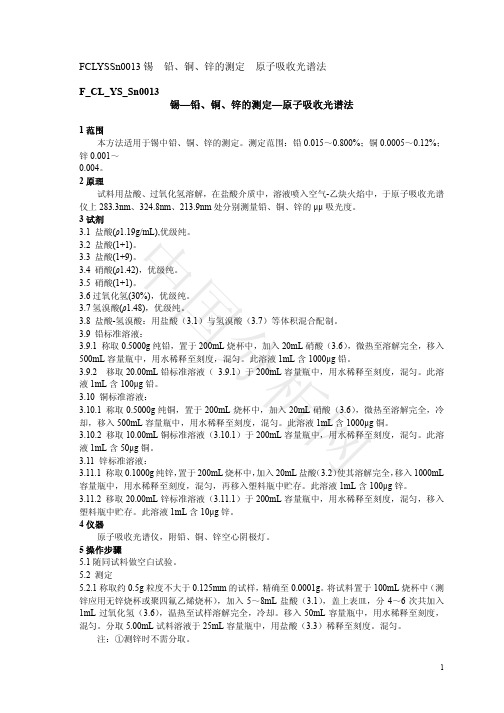

FCLYSSn0013锡 铅、铜、锌的测定 原子吸收光谱法F_CL_YS_Sn0013锡—铅、铜、锌的测定—原子吸收光谱法1范围本方法适用于锡中铅、铜、锌的测定。

测定范围:铅0.015~0.800%;铜0.0005~0.12%;锌0.001~ 0.004。

2原理试料用盐酸、过氧化氢溶解,在盐酸介质中,溶液喷入空气-乙炔火焰中,于原子吸收光谱仪上283.3nm 、324.8nm 、213.9nm 处分别测量铅、铜、锌的µµ吸光度。

3试剂3.1 盐酸(ρ1.19g/mL),优级纯。

3.2 盐酸(1+1)。

3.3 盐酸(1+9)。

3.4 硝酸(ρ1.42),优级纯。

3.5 硝酸(1+1)。

3.6过氧化氢(30%),优级纯。

3.7氢溴酸(ρ1.48),优级纯。

3.8 盐酸-氢溴酸:用盐酸(3.1)与氢溴酸(3.7)等体积混合配制。

3.9 铅标准溶液:3.9.1 称取0.5000g 纯铅,置于200mL 烧杯中,加入20mL 硝酸(3.6),微热至溶解完全,移入500mL 容量瓶中,用水稀释至刻度,混匀。

此溶液1mL 含1000µg 铅。

3.9.2 移取20.00mL 铅标准溶液( 3.9.1)于200mL 容量瓶中,用水稀释至刻度,混匀。

此溶液1mL 含100µg 铅。

3.10 铜标准溶液:3.10.1 称取0.5000g 纯铜,置于200mL 烧杯中,加入20mL 硝酸(3.6),微热至溶解完全,冷却,移入500mL 容量瓶中,用水稀释至刻度,混匀。

此溶液1mL 含1000µg 铜。

3.10.2 移取10.00mL 铜标准溶液(3.10.1)于200mL 容量瓶中,用水稀释至刻度,混匀。

此溶液1mL 含50µg 铜。

3.11 锌标准溶液:3.11.1 称取0.1000g 纯锌,置于200mL 烧杯中,加入20mL 盐酸(3.2)使其溶解完全,移入1000mL 容量瓶中,用水稀释至刻度,混匀,再移入塑料瓶中贮存。

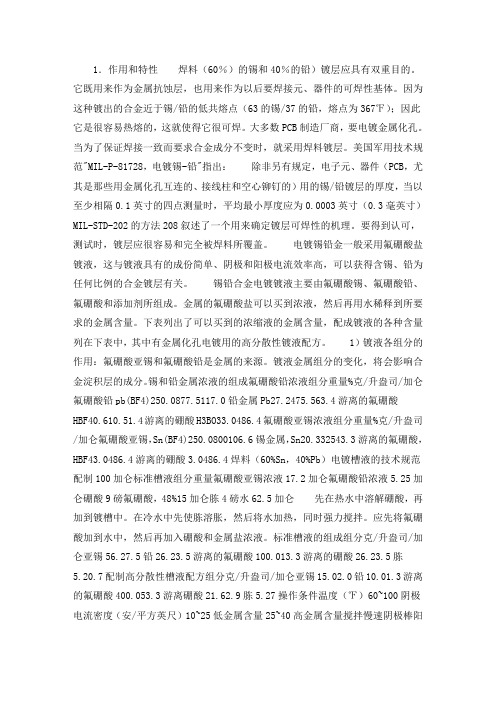

PCB电镀焊料(锡铅合金)工艺介绍

1.作用和特性焊料(60%)的锡和40%的铅)镀层应具有双重目的。

它既用来作为金属抗蚀层,也用来作为以后要焊接元、器件的可焊性基体。

因为这种镀出的合金近于锡/铅的低共熔点(63的锡/37的铅,熔点为367℉);因此它是很容易热熔的,这就使得它很可焊。

大多数PCB制造厂商,要电镀金属化孔。

当为了保证焊接一致而要求合金成分不变时,就采用焊料镀层。

美国军用技术规范"MIL-P-81728,电镀锡-铅"指出:除非另有规定,电子元、器件(PCB,尤其是那些用金属化孔互连的、接线柱和空心铆钉的)用的锡/铅镀层的厚度,当以至少相隔0.1 英寸的四点测量时,平均最小厚度应为0.0003英寸(0.3毫英寸)MIL-STD-202的方法208叙述了一个用来确定镀层可焊性的机理。

要得到认可,测试时,镀层应很容易和完全被焊料所覆盖。

电镀锡铅金一般采用氟硼酸盐镀液,这与镀液具有的成份简单、阴极和阳极电流效率高,可以获得含锡、铅为任何比例的合金镀层有关。

锡铅合金电镀镀液主要由氟硼酸锡、氟硼酸铅、氟硼酸和添加剂所组成。

金属的氟硼酸盐可以买到浓液,然后再用水稀释到所要求的金属含量。

下表列出了可以买到的浓缩液的金属含量,配成镀液的各种含量列在下表中,其中有金属化孔电镀用的高分散性镀液配方。

1)镀液各组分的作用:氟硼酸亚锡和氟硼酸铅是金属的来源。

镀液金属组分的变化,将会影响合金淀积层的成分。

锡和铅金属浓液的组成焊料(60%Sn,40%Pb)电镀槽液的技术规范配制100加仑标准槽液先在热水中溶解硼酸,再加到镀槽中。

在冷水中先使胨溶胀,然后将水加热,同时强力搅拌。

应先将氟硼酸加到水中,然后再加入硼酸和金属盐浓液。

标准槽液的组成配制高分散性槽液配方操作条件高分散性槽液配方:这种镀液具有分散能力高、覆盖能力好、镀液成份简单、维护方便,成本低,热熔时的润湿性能好等伏点。

缺点是镀层较软,易在生产过程中划痕。

通过热熔可以改变晶体结构,提高镀层的抗蚀性能。

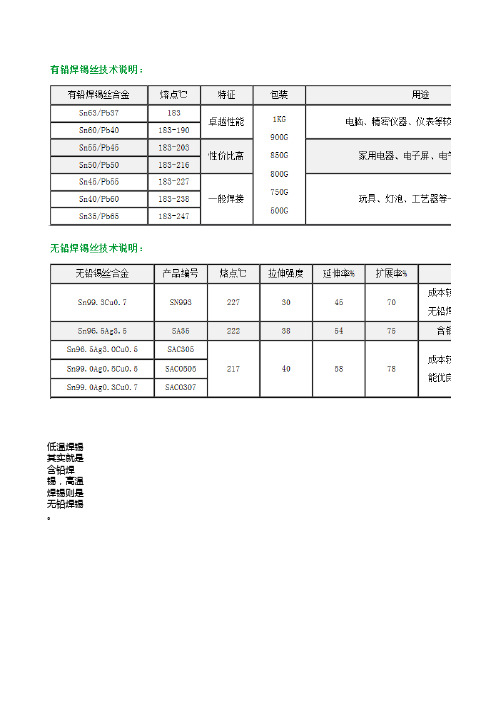

焊锡丝技术说明

低温焊锡其实就是含铅焊锡,高温焊锡则是无铅焊锡。

低温焊锡是63/37的比例,63%是锡,37%是铅。

之所以用铅,就是要降低锡的熔点。

因为早期的电子元器件 纯锡的熔点很高,但如果加了1%左右的银,熔点就会降下来,当然还是比63/37的锡高几十度。

63/37的锡还一个好处就是便宜,如果63/37的锡35元,纯锡就60元,加银后就65元(只是个大概)。

加了银 所以高温低温,本身只是一个环保的因素。

但由于无铅焊锡的低电阻率,所以用在音响上效果会更好(感觉。

因为早期的电子元器件对高温很敏感。

以上比例的焊锡不知道用了多少年了,直到人们对铅中毒的了解越来越多。

现在很多锡高几十度。

(只是个大概)。

加了银的焊锡一个好处就是电阻率低,很简单因为银的导电是最好的。

音响上效果会更好(感觉的效果)

了解越来越多。

现在很多欧洲国家已经禁止使用含铅焊锡了。

有铅焊锡的特性

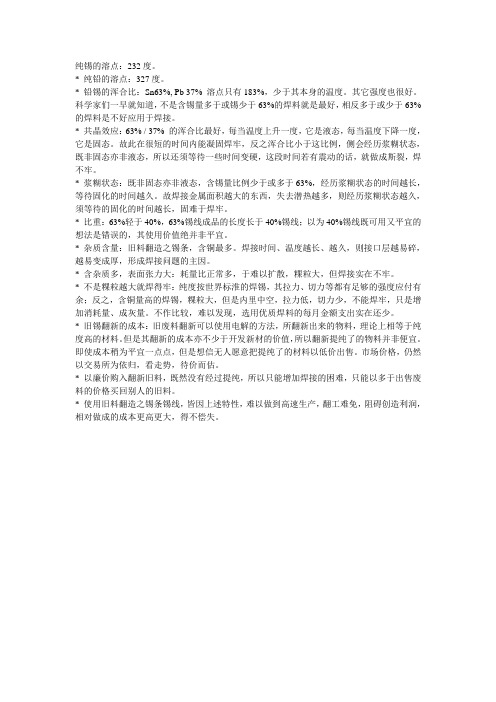

纯锡的溶点:232度。

* 纯铅的溶点:327度。

* 铅锡的浑合比:Sn63%, Pb 37% 溶点只有183%,少于其本身的温度。

其它强度也很好。

科学家们一早就知道,不是含锡量多于或锡少于63%的焊料就是最好,相反多于或少于63%的焊料是不好应用于焊接。

* 共晶效应:63% / 37% 的浑合比最好,每当温度上升一度,它是液态,每当温度下降一度,它是固态。

故此在很短的时间内能凝固焊牢,反之浑合比小于这比例,侧会经历浆糊状态,既非固态亦非液态,所以还须等待一些时间变硬,这段时间若有震动的话,就做成斯裂,焊不牢。

* 浆糊状态:既非固态亦非液态,含锡量比例少于或多于63%,经历浆糊状态的时间越长,等待固化的时间越久。

故焊接金属面积越大的东西,失去潜热越多,则经历浆糊状态越久,须等待的固化的时间越长,固难于焊牢。

* 比重:63%轻于40%,63%锡线成品的长度长于40%锡线;以为40%锡线既可用又平宜的想法是错误的,其使用价值绝并非平宜。

* 杂质含量:旧料翻造之锡条,含铜最多。

焊接时间、温度越长、越久,则接口层越易碎,越易变成厚,形成焊接问题的主因。

* 含杂质多,表面张力大:耗量比正常多,于难以扩散,粿粒大,但焊接实在不牢。

* 不是粿粒越大就焊得牢:纯度按世界标淮的焊锡,其拉力、切力等都有足够的强度应付有余;反之,含铜量高的焊锡,粿粒大,但是内里中空,拉力低,切力少,不能焊牢,只是增加消耗量、成灰量。

不作比较,难以发现,选用优质焊料的每月金额支出实在还少。

* 旧锡翻新的成本:旧废料翻新可以使用电解的方法,所翻新出来的物料,理论上相等于纯度高的材料。

但是其翻新的成本亦不少于开发新材的价值,所以翻新提纯了的物料并非便宜。

即使成本稍为平宜一点点,但是想信无人愿意把提纯了的材料以低价出售。

市场价格,仍然以交易所为依归,看走势,待价而估。

* 以廉价购入翻新旧料,既然没有经过提纯,所以只能增加焊接的困难,只能以多于出售废料的价格买回别人的旧料。

锡基合金的比重

市场上有一种低熔点的轴承合金。

其中锡基合金的质量分数:锑占有3%~15%,铜占有2%~6%,镉小于1%,锡余量。

生产厂家需要根据国家标准GB/1174-1992铸造。

根据锡含量的不同,锡基合金以锡铅合金为主,有的锡焊料还含少量的锑。

含铅38.1%的锡合金俗称焊锡,熔点约183℃,常被用于仪表工业中元件焊接材料,以及汽车散热器等零件的密封材料。

锡基轴承合金是一种软基体硬质点类型的轴承合金。

它是以锡、锑为基础,并加入少量其它元素的合金。

常用的牌号有ZChSnSb11-6、ZChSnSb8-4 、ZChSnSb4-4 等。

锡基轴承合金具有良好的磨合性、抗咬合性、嵌藏性合耐蚀性,浇注性能也很好,因而普遍用于浇注汽车发动机、气体压缩机、冷冻机合船用低速柴油机的轴承和轴瓦。

锡基轴承合金的缺点是疲劳强度不高,工作温度较低(一般不大于150℃)。

根据不同的厂牌号锡基合金的比重和成分如下表所示:

以上就是关于锡基合金的比重介绍了,由于这种金属的比重是由其组成的成分决定的,因此最好和相关的生产企业来详细了解。

PCB电镀焊料(锡铅合金)工艺介绍

1.作用和特性焊料(60%)的锡和40%的铅)镀层应具有双重目的。

它既用来作为金属抗蚀层,也用来作为以后要焊接元、器件的可焊性基体。

因为这种镀出的合金近于锡/铅的低共熔点(63的锡/37的铅,熔点为367℉);因此它是很容易热熔的,这就使得它很可焊。

大多数PCB制造厂商,要电镀金属化孔。

当为了保证焊接一致而要求合金成分不变时,就采用焊料镀层。

美国军用技术规范"MIL-P-81728,电镀锡-铅"指出:除非另有规定,电子元、器件(PCB,尤其是那些用金属化孔互连的、接线柱和空心铆钉的)用的锡/铅镀层的厚度,当以至少相隔0.1英寸的四点测量时,平均最小厚度应为0.0003英寸(0.3毫英寸)MIL-STD-202的方法208叙述了一个用来确定镀层可焊性的机理。

要得到认可,测试时,镀层应很容易和完全被焊料所覆盖。

电镀锡铅金一般采用氟硼酸盐镀液,这与镀液具有的成份简单、阴极和阳极电流效率高,可以获得含锡、铅为任何比例的合金镀层有关。

锡铅合金电镀镀液主要由氟硼酸锡、氟硼酸铅、氟硼酸和添加剂所组成。

金属的氟硼酸盐可以买到浓液,然后再用水稀释到所要求的金属含量。

下表列出了可以买到的浓缩液的金属含量,配成镀液的各种含量列在下表中,其中有金属化孔电镀用的高分散性镀液配方。

1)镀液各组分的作用:氟硼酸亚锡和氟硼酸铅是金属的来源。

镀液金属组分的变化,将会影响合金淀积层的成分。

锡和铅金属浓液的组成氟硼酸铅浓液组分重量%克/升盎司/加仑氟硼酸铅pb(BF4)250.0877.5117.0铅金属Pb27.2475.563.4游离的氟硼酸HBF40.610.51.4游离的硼酸H3BO33.0486.4氟硼酸亚锡浓液组分重量%克/升盎司/加仑氟硼酸亚锡,Sn(BF4)250.0800106.6锡金属,Sn20.332543.3游离的氟硼酸,HBF43.0486.4游离的硼酸3.0486.4焊料(60%Sn,40%Pb)电镀槽液的技术规范配制100加仑标准槽液组分重量氟硼酸亚锡浓液17.2加仑氟硼酸铅浓液5.25加仑硼酸9磅氟硼酸,48%15加仑胨4磅水62.5加仑先在热水中溶解硼酸,再加到镀槽中。

铅基巴氏合金比重多少

目前的一些工程建设离不开使用性能更加优良的合金材料。

其中为了提高金属的强度、硬度和耐磨性,通常加入6%~16%锡,1%~2%铜以及少量砷和镉提高合金的硬度。

由于铅基合金属于巴氏合金的一种,对于这种材质的比重我们来一起看一下。

具有减摩特性的铅基轴承合金,又称白合金,乌金。

尽管铅基合金的性能没有锡基合金好,但是有许多客户仍然选择使用,其常用的牌号有ZChPbSb16-16-2、ZChPbSb1-16-1等。

铅基合金含锑1020,锡5 15,为防止成分偏析和细化晶粒,还常加入少量的砷。

铅基合金的强度和硬度比锡基合金低,耐蚀性也差。

组织特点是,在软相基体上均匀分布着硬相质点,软相基体使巴氏合金具有非常好的嵌藏性、顺应性和抗咬合性。

下面就这种比较常见的巴氏合金的产品信息给您介绍一下:

ZChPbSb15-5 。

品名:铅基合金,其他,货号:HP.XS.150.080,牌号:15-5,产地:郑州,其他,铅含量:80(%),杂质含量:0.5(%),粒度:300(目);主要合

金成分是锡、铅、锑、铜。

锑、铜,用以提高合金强度和硬度。

由于巴氏合金的种类有很多,铅基巴氏合金的成分和比重根据不同的厂牌号会有一定的差异,具体和生产厂家进一步沟通。

铅锡合金的熔点是几度?

铅锡合⾦的熔点是⼏度?

来源:深圳俊霖合⾦⼚家

铅锡合⾦的熔点是⼏度?

铅锡合⾦的熔点约为200~320;浇铸温度为380~480之间。

熔点:铅(327)>锡(232)>铅锡导电性都很差,但作电⼦焊料尚可。

成份(锡15%锑3%铅79%其它3%),熔点400度。

如何从铅锡合⾦⾥提取出纯铅

⼀种⾼铅锑分离法,⾸先是将⾼铅锑原料⼀次冶炼后进⾏⼆次冶炼,使铅锑完全熔炼成可挥化的溶液,然后⿎风强压⼊氧⽓、冷却,使锑急聚氧化,最后进⾏集尘过滤、收尘成三氧化⼆锑成品。

这种⽅法技术操作简单,⽆劳动强度。

⽆环境污染,锑⾦属回收率在95%以上,同时使锑中的铅获得了应有的价值。

合⾦,是由两种或两种以上的⾦属与⾮⾦属经⼀定⽅法所合成的具有⾦属特性的物质。

⼀般通过熔合成均匀液体和凝固⽽得。

根据组成元素的数⽬,可分为⼆元合⾦、三元合⾦和多元合⾦。

中国是世界上最早研究和⽣产合⾦的国家之⼀,在商朝(距今3000多年前)青铜(铜锡合⾦)⼯艺就已⾮常发达

电镀铅锡合⾦的组分与⽤途是什么?

镀铅锡合⾦的组分不同。

例如含锡量5%~l0%的合⾦⽤于减摩镀层,含锡量⾼于55%的合⾦常镀于钢。

现在、铋等的合⾦镀层,⽤途也不同,含锡量15%~25%的合⾦⽤于润滑和助焊镀层,由于对电⼦产品中⽤铅量的限制,⽤于焊接的锡合⾦已经不⽤铅⽽⽤锡与银,含锡量45%~55%的合⾦⽤于防海⽔腐蚀或代镉镀层、铜及铝⾯上作钎焊镀层、铜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊锡的定义:

一般来说,焊锡是由锡(融点232度)和铅(熔点327度)组成的合金。

其中由锡63%和铅37%组成的焊锡被称为共晶焊锡,这种焊锡的熔点是183度。

当锡的含量高于63%,溶化温度升高,强度降低.当锡的含量少于10%时,焊接强度差,接头发脆,

焊料润滑能力变差.最理想的是共晶焊锡.在共晶温度下,焊锡由固体直接变成液体,无需经过

半液体状态.共晶焊锡的熔化温度比非共晶焊锡的低,这样就减少了被焊接的元件受损坏的机

会.同时由于共晶焊锡由液体直接变成固体,也减少了虚焊现象.所以共晶焊锡应用得非常的

广泛.

常用的焊锡是锡铅合金焊锡:

纯锡Sn(Stan-num)为银白色,有光泽,富有延展性,在空气中不易氧化,它的熔点为232℃。

锡能与大多数金属熔融而形成合金。

但纯锡的材料呈脆性,为了增加焊料的柔韧性

和降低焊料的熔点,必须用另一种金属与锡融合,以缓和锡的性能。

纯铅Pb(Plum-bum)为青灰色,质软而重,有延展性,容易氧化,有毒性,纯铅的熔点为327℃。

当锡和铅按比例融合后,构成锡铅合金焊料,此时,它的熔点变低,使用方便,并能与大多

数金属结合。

焊锡的熔点会随着锡铅比例的不同而变化,锡铅合金的熔点低于任何其它合金的熔点。

优质

的焊锡它的锡铅比例是按63%的锡和37%的铅配比的,这种比例的焊锡,其熔点为183℃。

有些质量较差的焊锡熔点较高,而且凝固后焊点粗糙呈糠渣状,这是由于焊锡中铅含量过高

所致。

合金成份熔点℃松香含量%用途

Sn63/Pb37 183 1.0-3.0 熔点最低,抗拉强度与剪切强度高,润湿好,适用于高档电子产品或高要求的电

子﹑电气工业使用。

Sn60/Pb40 183-190

Sn55/Pb45 183-203 一般电子﹑电气﹑玩具行业使用。

Sn50/Pb50 183-216

Sn45/Pb55 183-227 使用于制罐业﹑汽车制造业﹑保险丝及要求不高的焊接场所或作其它用途。

Sn40/Pb60 183-238

Sn35/Pb65 183-247

Sn30/Pb70 183-255

无铅选择:锡/银/铜/铋系统

锡/银/铜/铋的最佳化学成分,从SMT制造的观点来看,是很有用的,特别是因为它提供较低的回流温度,这是需要的关键

所在。

最佳化学成分

在锡/银/铜/铋系统中的三个元素都会影响所得合金的熔点1,2。

目标是要减少所要求的回流温度;找出在这个四元系统中每个元素的最佳配剂,同时将机械性能维持在所希望的水平上,这是难以致信的复杂追求,也是科学上吸引人的地方。

以下是在实际配剂范围内一些有趣的发现(所有配剂都以重量百分比表示):

熔化温度随着铜的增加而下降,在0.5%时达到最小。

超过0.5%的铜,熔化温度几乎保持不变。

类型地,当增加银时熔化温度下降,在大约3.0%时达到最小。

当银从3.0%增加到4.7%时合金熔化温度的减少可以忽略。

铋对进一步减少熔化温度起主要作用。

可是,可加入的铋的量是有限的,因为它对疲劳寿命和塑性有非常大的破坏作用。

适当的铋的量大约为3~3.5%。

美国专利5,520,752 透露了一种从锡/银/铋/铜所选的无铅合金:在重量上,大约86~97%的锡、大约0.3~4.5%的银、大

约0~9.3%的铟、大约0~4.8%的铋和大约0~5%的铜。

3

在3.0~3.1%的铋和3.0~3.4%的银、0.5%的铜时,最有效地增加疲劳寿命。

再增加任何铜都不会影响疲劳寿命。

当铋保持在3~3.1%和铜在0.5~2%时,3.1%的银是达到最大疲劳寿命的最有效的配剂。

在系统化设计出来的化学成分之中,显示所希望性能的最好平衡,即,熔化温度、强度、塑性和疲劳寿命。

基本的特性与现象

基于Sn/Ag与Sn/Cu的二元相图,银与锡之间的相互作用形成一种Ag3Sn的金属间化合物,而铜与锡反应形成Cu6Sn5的金属间化合物。

对锡/铋相互作用,预料铋原子作为替代原子进入晶格位置达1.0%;超过1.0%之后,铋原子作为独立的第

二相沉淀出来。

铋的角色是非常“有力的”2。

人们认为,铋的沉淀- 强化机制通常遵循Mott和Nabbaro应力场理论1,2,因为所测得的合金强度与铋的沉淀体积分数成比例关系。

这说明铋沉淀物的强化作用主要来自长期内部应力。

93.3Sn/3.1Ag/3.1Bi/0.5Cu可能具有最细的微结构特征尺寸,这解释了它的高疲劳寿命和塑性。

银含量高于大约3%预料会增加Ag3Sn颗粒的体积分数,结果强度更高但塑性和疲劳寿命更低。

所观察到的高含银量的较低疲劳寿命与较大的Ag3Sn 颗粒有关,它使Ag3Sn颗粒体积分数更高。

据推测,在含有3~3.4%的银和3~3.1%的铋的锡/银/铜/铋系统中,0.5%的铜最有效地产生适量的、具有最细的微结构尺寸的Cu6Sn5颗粒,因此得到高的疲劳寿命、强度和塑性。

与63Sn/37Pb的比较

最佳的化学成分(93.3Sn/3.1Ag/3.1Bi/0.5Cu)提供较高的强度,以及比Sn63/Pb37高出大约200%的疲劳寿命。

与96.5Sn/3.5Ag的比较

93.3Sn/3.1Ag/3.1Bi/0.5Cu具有209° ~ 212°C的熔点温度,比共晶的96.5Sn/3.5Ag低9°C。

比较它们基本的机械性能,

最佳成分在强度和疲劳寿命上表现较好,如高出大约155%的疲劳寿命。

它的塑性比96.5Sn/3.5Ag低,但足够。

与99.3Sn/0.7Cu的比较

93.3Sn/3.1Ag/3.1Bi/0.5Cu比99.3Sn/0.7Cu表现出好得多的强度与疲劳寿命,但塑性较低。

其熔点温度比96.5Sn/3.5Ag

低15°C。

与Sn/Ag/Cu的比较

甚至是与锡/银/铜系统中的最佳性能的化学成分(95.4Sn/3.1Ag/1.5Cu)相比较时,93.3Sn/3.1Ag/3.1Bi/0.5Cu表现出高得多的强度(屈服强度与抗拉强度)。

其疲劳寿命较低,但还是优越于其它二元焊锡。

锡/银/铜/铋系统超过锡/银/铜系统最重要的优点是较低的熔化温度。

最佳成分提供比锡/银/铜共晶熔点(216 ~ 217°C)低至少5°C。

这种锡/银/铜共晶合金熔化温度还太高,不能适应当今SMT结构下的各种电路板的应用(熔化温度低于215°C更现实一

点)。

推荐

熔化比锡/银/铜共晶合金低几度,锡/银/铜/铋化学成分在表面贴装制造中处于优势的位置。

考虑到各种印刷电路板(PCB)装配与过程窗口的要求,具有低于215°C熔点的合金对保持已建立的SMT结构的可制造性是必要的。

锡/银/铜/铋系统中最佳的无铅焊锡化学成分是93.3Sn/3.1Ag/3.1Bi/0.5Cu。

它具有比63Sn/37Pb更高的强度和疲劳阻抗,

而塑性方面也不逊色。

其相对较低的熔化温度(209~212°C)、狭窄的粘滞范围(小于或等于3°C)和熔湿(wetting)性能特别适合于作为表面贴装应用中的63Sn/37Pb的替代品。

该合金也具有比任何二元合金(63Sn/37Pb或96.5Sn/3.5Ag或99.3Sn/0.7Cu)

更高的强度。

93.3Sn/3.1Ag/3.1Bi/0.5Cu是值得考虑与评估的63Sn/37Pb替代候选合金。