卧式容器设计sw6校核

sw6换热器全部校核数据校核资料

163.84

Kg

压力计算

最大允许工作压力

[Pw]= =3.55133

MPa

结论

合格

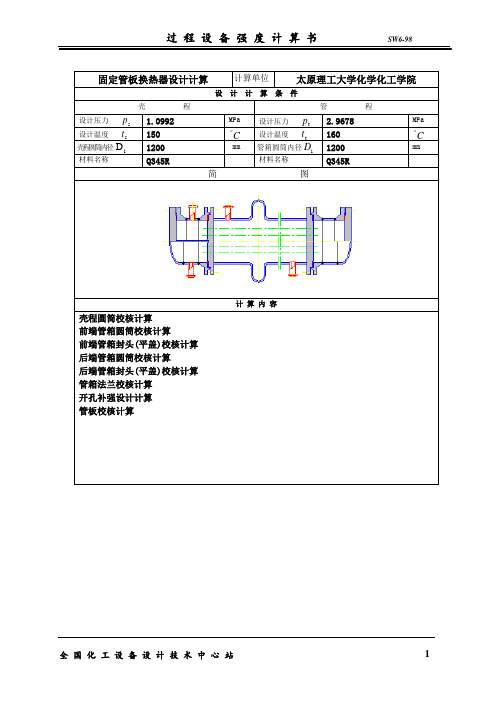

壳程圆筒计算

计算单位

太原理工大学化学化工学院

计算条件

筒体简图

计算压力Pc

1.11

MPa

设计温度t

150.00

C

内径Di

1200.00

mm

材料

Q345R(板材)

试验温度许用应力

189.00

MPa

设计温度许用应力t

189.00

重量

163.84

Kg

压力计算

最大允许工作压力

[Pw]= =3.55133

MPa

结论

合格

后端管箱筒体计算

计算单位

太原理工大学化学化工学院

计算条件

筒体简图

计算压力Pc

2.97

MPa

设计温度t

160.00

C

内径Di

1200.00

mm

材料

Q345R(板材)

试验温度许用应力

189.00

MPa

设计温度许用应力t

187.80

MPa

试验温度下屈服点s

345.00

MPa

钢板负偏差C1

0.60

mm

腐蚀裕量C2

1.00

mm

焊接接头系数

1.00

厚度及重量计算

计算厚度

= = 9.56

mm

有效厚度

e=n-C1- C2=13.40

mm

名义厚度

n=14.70

mm

重量

264.21

Kg

压力试验时应力校核

SW6软件基础上换热器校核的细节探讨

第5期亓立锋:SW6软件基础上换热器校核的细节探讨-199-SW6软件基础上换热器校核的细节探讨亓立锋(中海油石化工程有限公司,山东济南250101)摘要:利用SW6软件对固定管板换热器尤其筒体材料为基层加堆焊层的换热器进行设计时,应考虑堆焊层材料对筒体轴向应力的影响'此外,计算整体设备法兰时,应按照GB/T150⑴规定考虑腐蚀裕量,也应该考虑堆焊层对法兰应力的影响’关键词:SW6#设备法兰;轴向应力中图分类号:TQ015.9文献标识码:A文章编号:1008-021X(1011)05-0199-01The Discussion on the Checking of Heat Exckanger basd on SW6Qi Lifeng(CNOOC Petrochemical Enginee/ng Co.,Ltd.,Jinan250101,China)Abstrak:When designing the fixed tubesheet exchanger based on SW6,the e/ect of su—acing mate/al on cial stress of cylinder should be considered especia—y the she/of exchanger manufactured with based mate—al and su—acing addition,the co o scon a e o wanceshoued beconscdeoed accoodcngtoGBLT150cn thepoocessoocntegoaeoeangesdescgn,aesothee o ectoo suooaccngmateocaeshoued beconscdeoed'K&y words:SW6#ie s eeoeange#aicaestoe s现在炼油、化工项目中经常用到固定管板换热器;对于公称直径大同时对物料有特别要求的换热器,经常采取在筒体基层材料表面堆焊不锈钢来代替全部采用不锈钢材料的方法,这样既经济又能提高设备的承压能力。

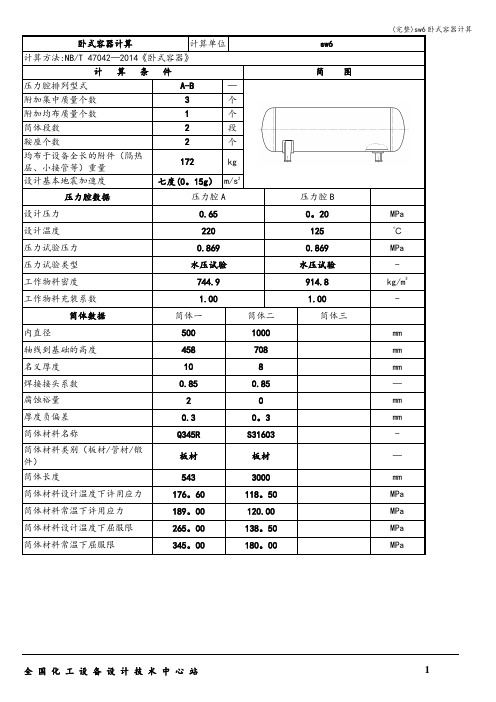

(完整)sw6卧式容器计算

卧式容器计算计算单位sw6

计算方法:NB/T 47042—2014《卧式容器》

计算条件简图

压力腔排列型式A-B—

附加集中质量个数3个

附加均布质量个数1个

筒体段数2段

鞍座个数2个

均布于设备全长的附件(隔热

172kg

层、小接管等)重量

设计基本地震加速度七度(0。

15g)m/s2

压力腔数据压力腔A压力腔B

设计压力0.650。

20MPa 设计温度220125℃压力试验压力0.8690.869MPa 压力试验类型水压试验水压试验-工作物料密度744.9914.8kg/m3工作物料充装系数 1.00 1.00-筒体数据筒体一筒体二筒体三

内直径5001000mm 轴线到基础的高度458708mm 名义厚度108mm 焊接接头系数0.850.85—腐蚀裕量20mm 厚度负偏差0.30。

3mm 筒体材料名称Q345R S31603-

筒体材料类别(板材/管材/锻

板材板材—件)

筒体长度5433000mm 筒体材料设计温度下许用应力176。

60118。

50MPa 筒体材料常温下许用应力189。

00120.00MPa 筒体材料设计温度下屈服限265。

00138。

50MPa 筒体材料常温下屈服限345。

00180。

00MPa

a。

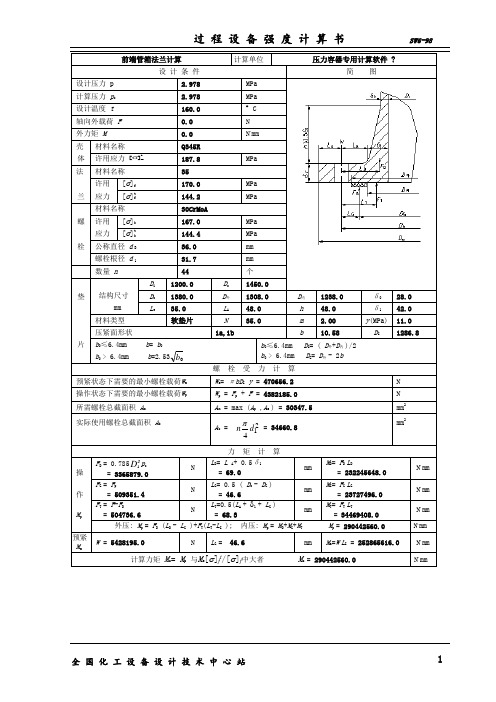

sw6换热器管箱法兰校核

前端管箱法兰计算计算单位压力容器专用计算软件 ?设 计 条 件简 图设计压力 p 2.978 MPa 计算压力 p c 2.978 MPa 设计温度 t 160.0 ︒ C 轴向外载荷 F 0.0 N 外力矩 M 0.0 N .mm 壳 材料名称Q345R 体 许用应力 nt []σ187.8 MPa 法 材料名称 35 许用[σ]f 170.0 MPa 兰 应力 [σ]tf 144.2 MPa 材料名称30CrMoA 螺 许用[σ]b 167.0 MPa 应力[σ]t b144.4 MPa 栓 公称直径 d B36.0 mm 螺栓根径 d 1 31.7 mm 数量 n 44个D i 1200.0 D o 1450.0垫 结构尺寸D b 1380.0 D 外 1308.0 D 内 1238.0 δ0 28.0 mm L e35.0 L A 48.0 h 48.0 δ142.0 材料类型 软垫片N35.0m 2.00 y (MPa) 11.0 压紧面形状1a,1bb10.58D G1286.8片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = ( D 外+D 内 )/2b 0 > 6.4mm b =2.530bb 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算预紧状态下需要的最小螺栓载荷W a W a = πbD G y = 470656.2 N 操作状态下需要的最小螺栓载荷W p W p = F p + F = 4382185.0 N 所需螺栓总截面积 A m A m = max (A p ,A a ) = 30347.5mm 2实际使用螺栓总截面积 A bA b = 214d n π = 34660.8 mm 2力 矩 计 算 操 F D = 0.785i 2D p c= 3365879.0N L D = L A + 0.5δ1 = 69.0mm M D = F D L D= 232245648.0N .mm 作F G = F p= 509351.4 N L G = 0.5 ( D b - D G ) = 46.6mmM G = F G L G= 23727496.0 N .mm M pF T = F -F D = 504736.6NL T =0.5(L A + δ1 + L G )= 68.3mmM T = F T L T= 34469408.0N .mm 外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p = 290442560.0 N .mm 预紧M aW = 5428195.0 N L G = 46.6 mm M a =W L G = 252865616.0 N .mm 计算力矩 M o = M p 与M a [σ]f t/[σ]f 中大者 M o = 290442560.0N .mm螺 栓 间 距 校 核实际间距 n D L bπ== 98.5 mm 最小间距 =min L80.0 (查GB150-98表9-3) mm 最大间距=max L360.0mm形 状 常 数 确 定h D 0i 0==δ183.30h/h o = 0.3K = D o /D I = 1.208δδ10= 1.5由K 查表9-5得 T =1.836Z =5.347Y =10.366 U =11.391整体法兰 查图9-3和图9-4 F I =0.88468 V I =0.38528 e F h ==I 00.00483松式法兰 查图9-5和图9-6 F L =0.00000V L =0.00000e F h ==L 00.00000查图9-7 由 δ1/δo 得f = 1.27066整体法兰21o o I h V U d δ= = 4248913.5松式法兰21o o L h V U d δ= = 0.0ηδ==f 13d 0.4ψ=δ f e +1 =1.58 γ = ψ/T= 0.86 =+=134e f δβ 1.77λγη=+= 1.27剪应力校核 计 算 值许 用 值结 论预紧状态==l D Wi πτ1 0.00 MPa[][]nστ8.01=操作状态==l D W i pπτ20.00 MPa [][]t nστ8.02=输入法兰厚度δ f = 120.0 mm 时, 法兰应力校核 应力 性质 计 算 值许 用 值结 论 轴向 应力==i21oH D fM λδσ 137.61MPa15.[]σf t =216.3 或25.[]σn t =469.5( 按整体法兰设计的任 意 式法兰, 取15.[]σn t) 校核合格径向 应力=+⋅=i 2f 0R)133.1(D M e f λδδσ 23.51MPaf t []σ = 144.2校核合格切向 应力σδσT 0f i R=-=M Y D Z 2 48.52MPa f t []σ = 144.2 校核合格 综合 应力 ))(5.0),(5.0max (T H R H σσσσ++ = 93.06 MPaf t []σ = 144.2校核合格法兰校核结果校核合格。

卧式容器设计

L

8

卧式容器设计

一、鞍座结构及载荷分析

(二) 载荷分析

(1)均布载荷q、支座反力F 假如容器总重量为2F,则作用在外伸梁 上(梁全长仍为L)单位长度的均布载荷为:

对于平封头,H=0,则 由静力平衡条件,对称配置的双鞍座中 每个支座的反力就是F,或写成:

9

卧式容器设计

一、鞍座结构及载荷分析

卧式容器设计 前言

卧式容器广泛应用在石油化工、医药、食品等工业

领域,卧式是相对于立式而言的,其筒体轴线一般 为水平。设计所卧式容器设计的特点

卧式压力容器的设计由于其支承方式的特点决 定了其设计的特殊性,按JB/T4731-2005 《钢制卧式容器》,其设计步骤为: 1)卧式容器设计是先根据操作压力(内压、外 压或常压)确定壁厚; 2)再依据自重、风、地震及其他附加载荷来校 核轴向、剪切、周向应力及稳定性;

(二) 载荷分析

(2)竖直剪力V 和力偶M 封头本身和封头中物料的重量为 (2/3H)q,此重力作用在封头(含物 料)的重心上。对于半球形封头,可 算出重心的位置e=3/8H,e为封头 重心到封头切线的距离。 按照力线平移法则,此重力可用一 个作用在梁端点的横向剪力V和一个 附加力偶m1来代替,即:

圈座用于大直径薄壁容器。

鞍式支座,通常用于 较重的大设备。对于卧 式容器,除了考虑操作压力引起的薄膜应力 外,还要考虑容器重量在壳体上引起的弯曲, 所以即使选用标准鞍座后,还要对容器进行 强度和稳定性的校核。

3

卧式容器设计

一、鞍座结构及载荷分析

双鞍座的优点: 置于鞍座上的圆筒形容器与梁相似,当尺寸和载荷一 定时,多支点在梁内产生的应力较小,支座数目似乎 应该多些好。 但容器采用两个以上的鞍座时,支承面水平高度不等、 壳体不直和不圆等微小差异以及容器不同部位在受力 挠曲的相对变形不同,使支座反力难以为各支点平均 分摊,导致壳体应力趋大,因此一般情况采用双支座。 双鞍座位置设置的原则: 采用双支座时,支座位置的选择一方面要考虑到利用 封头的加强效应,另一方面又要考虑到不使壳体中因 荷重引起的弯曲应力过大,所以按下述原则确定支座 的位置:

sw6卧式容器计算

卧式容器计算计算单位sw6

计算方法:NB/T 47042-2014《卧式容器》

计算条件简图

压力腔排列型式A-B -

附加集中质量个数 3 个

附加均布质量个数1个

筒体段数2段

鞍座个数 2 个

均布于设备全长的附件(隔热层、小

172kg

接管等)重量

设计基本地震加速度七度(0.15g) m/s2

压力腔数据压力腔A压力腔B

设计压力0.65 0.20 MPa 设计温度220 125 ℃压力试验压力0.869 0.869 MPa 压力试验类型水压试验水压试验- 工作物料密度744.9 914.8 kg/m3工作物料充装系数 1.00 1.00 - 筒体数据筒体一筒体二筒体三

内直径500 1000 mm 轴线到基础的高度458 708 mm 名义厚度10 8 mm 焊接接头系数0.85 0.85 - 腐蚀裕量 2 0 mm 厚度负偏差0.3 0.3 mm 筒体材料名称Q345R S31603 - 筒体材料类别(板材/管材/锻件) 板材板材- 筒体长度543 3000 mm 筒体材料设计温度下许用应力176.60 118.50 MPa 筒体材料常温下许用应力189.00 120.00 MPa 筒体材料设计温度下屈服限265.00 138.50 MPa 筒体材料常温下屈服限345.00 180.00 MPa

注: 带#的材料数据是设计者给定的,下同。

a。

sw6卧式容器计算

卧式容器计算计算单位sw6

计算方法:NB/T 47042-2014《卧式容器》

计算条件简图

压力腔排列型式A-B -

附加集中质量个数 3 个

附加均布质量个数1个

筒体段数2段

鞍座个数 2 个

均布于设备全长的附件(隔热层、小

172kg

接管等)重量

设计基本地震加速度七度(0.15g) m/s2

压力腔数据压力腔A压力腔B

设计压力0.65 0.20 MPa 设计温度220 125 ℃压力试验压力0.869 0.869 MPa 压力试验类型水压试验水压试验- 工作物料密度744.9 914.8 kg/m3工作物料充装系数 1.00 1.00 - 筒体数据筒体一筒体二筒体三

内直径500 1000 mm 轴线到基础的高度458 708 mm 名义厚度10 8 mm 焊接接头系数0.85 0.85 - 腐蚀裕量 2 0 mm 厚度负偏差0.3 0.3 mm 筒体材料名称Q345R S31603 - 筒体材料类别(板材/管材/锻件) 板材板材- 筒体长度543 3000 mm 筒体材料设计温度下许用应力176.60 118.50 MPa 筒体材料常温下许用应力189.00 120.00 MPa 筒体材料设计温度下屈服限265.00 138.50 MPa 筒体材料常温下屈服限345.00 180.00 MPa

a。

卧式容器设计..共41页

60、人民的幸福是至高无个的法。— —西塞 罗

6、最大的骄傲于最大的自卑都表示心灵的最软弱无力。——斯宾诺莎 7、自知之明是最难得的知识。——西班牙 8、勇气通往天堂,怯懦通往地狱。——塞内加 9、有时候读书是一种巧妙地避开思考的方法。——赫尔普斯 10、阅读一切好书如同和过去最杰出的不公。 ——西 塞罗 57、法律一旦成为人们的需要,人们 就不再 配享受 自由了 。—— 毕达哥 拉斯 58、法律规定的惩罚不是为了私人的 利益, 而是为 了公共 的利益 ;一部 分靠有 害的强 制,一 部分靠 榜样的 效力。 ——格 老秀斯 59、假如没有法律他们会更快乐的话 ,那么 法律作 为一件 无用之 物自己 就会消 灭。— —洛克

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SW6 设计过程

1、打开 SW6 卧式容器程序,新建一个卧式容器文件。 2、主体参数输入 。 按按第 4 章要求输入主体参数。如果为指定试验压力可以不输入;如果液压试验能满 足就选用液压试验,如果容器结构没法进行液压试验时,焊缝系数必须有 1.0。 3、筒体设计 确定材料: 材料根据储存介质的特性、温度和操作压力按 GB150 规定选用,尽量不选 用在设计温度区域材料使用变化较大的材料。比如设计温度≥200℃尽量不选用 Q245R 和 Q345R。 筒体厚度计算 按第 4 章要求输入筒体数据。 一般情况下,液柱静压力可以忽略不计。带附属设备的卧式容器,或容器内液体重 度 较 大 时 , 有 可 能 考 虑 液 柱 静 压 力 。 例如:设计压力为 0.1MPa 的 容 器, 盛 水 高度超过

第二篇 典型化工设备设计 第 5 章 卧式容器

在化工、石油化工、炼油、制药、食品轻 工 、冶 金 、 纺 织 、环 保 等 行 业 的生 产 中, 由原料至最终得到产品,要经过一系列的加工处理过程,如物料的储存、混合、分离、 反应、换热等。这些过程中的压力容器在生产技术领域中的应用十分广泛,甚至于是关键 设备。 压力容器的设计一般由工艺条件中获知操作温度、操作压力、介质成分及特性、容器的 大小。根据已知条件选定初步尺寸,考虑合适的材料及结构。然后依照规范进行强度计算, 确定筒体、封头等各受压元件的厚度。 容器的结构型式有卧式容器、立式容器、带机械搅拌、塔式容器、管壳式换热容器、 高压容器、球形容器、钛制压力容器、铝制压力容器、铜制压力容器、镍及镍合金制压力容 器、锆制压力容器、大型平底锥(拱)顶储罐、球形储罐、料仓等。 本章以卧式容器的代表卧式储罐来说明利用 SW6 进行设计的方法。

500 m m 就要考虑液柱静压力。如果该容器装满熔盐(γ=1.8)时 ,内 直 径 达 278mm 就要考 虑液柱静压力。 4、 封头设计 中、低压压力容器的封头形式宜优先使用标准椭圆形封头,必要时可以选用碟形封头、 锥形封头或半球形封头,标准封头可按 GB/T25198-2010 和 JB/T4746-2002 选取确定。

5.1 设计条件

设备设计首先要满足工艺条件的要求。 在进行设备设计前必须根据工艺提出的要求进行 选型,确定其总体工艺结构,给出设计条件单,然后再交给设备设计人员进行强度设计。 1、设计的基本设计条件 卧式储罐设计的基本设计条件为: 1)储存介质 2)储存地点 3)储存容积 4)存满及放空时间 5)是否需要保温和保冷设施 6)管口设置及安全控制系统采集点设置位置 2、卧式储罐强度设计内容 卧式储罐强度设计的内容有: 1)确定设计参数(包括容器结构尺寸、设计温度、设计压力) 2)主体部分设计(筒体和封头设计) 3)零部件选型及设计(检查孔、接管及其法兰、开孔补强、鞍座等) 4)制造、安装与检测 3、相关标准和手册 主要是以 TSG R0004-2009、GB150、JB/T4731-2005 和 HG/T20580 以及 HG/T20582 为 标准。

5.4.2 人、手孔

为了安装、拆卸、清洗和检修设备内部装置,可设置手孔和人孔。可根据 HG/T 21514~ 21535-2005 《钢制人孔和手》进行选型。人孔的大小及位置应以人进出设备方便为原则, 一般放在靠近固定鞍座的一侧。

5.4.3 设备法兰

卧式容器如要求可拆卸结构,可使用设备法兰,尽量选用标准法兰。

5.3 主体部分设计(内压设计) 5.3.1 主体部分设计内容

设计内容包括对筒体、封头的强度计算。 主要内容为: 1、筒体设计:筒体材料选择、腐蚀裕量的确定和厚度计算、压力试验校核。 2、封头设计:封头材料选择、腐蚀裕量的确定、封头类型选择、封头与筒体连接方式 选择、封头厚度计算和压力试验校核。

5.3.2

5.4 零部件设计 5.4.1 工艺接管

设备由于工艺操作、安装维修等原因,需要进行开孔或设有接管。 设计内容: (1)确定接管材料,根据公称直径和公称压力确定管法兰。(参见 HG/T20592) (2)确定接管位置、结构和伸出长度。 接管位置有工艺条件确定,接管伸出长度一般去 150mm,如果设备要保温,伸出长度 可谓 200mm,如果公称直径小于 50mm,则伸出长度可去 100mm。

5.2 确定设计参数

1、储存介质的特性 介质特性分为毒性危害程度、腐蚀性、可燃性、密度、粘度、饱和蒸汽压等。 介质特性是决定容器材料、结构及制造技术要求等的重要因素之一。 储存容器介质的性质是选择储罐形式和储存系统的一个重要因素。

当储存介质为具有高粘度或高冰点的液体时, 为保持其流动性, 就需要对储存设备进行 加热或保温,使其保持良好的输送状态。 2、装量系数和结构尺寸确定 装量系数为充装介质的体积与容器实际体积的比例。 容器直径 D 与长度 L(即长径比 L/D) 容器的长径比取决于工艺要求、制造条件以及容器安装要求等等,其中首要的为工艺要 求,一般取 3~6 倍。 根据储存介质的特性选择装量系数,根据工艺要求、制造条件以及容器安装要求确定容 器的长径比 (3~6) , 可依据容积计算并将直径按标准 《压力容器公称直径》 (GB/T 9019-2001) 圆整,也可参考 NBT 47001-2009 钢制液化石油气卧式储罐型式与基本参数来选取。 3、设计压力 根据工艺条件或工作压力确定设计压力。 储罐的设计压力应该由用户给出, 一般如果有 呼吸阀设计压力应该不低于呼吸阀的公称压力。 固容规表 3-4 里有液化气体容器工作压力的 选取,看临界温度和有无保冷措施;然后根据 GB150 看是否有超压泄放装置来确定设计压 力。 4、设计温度 根据工艺条件确定设计温度。(参考 GB150) 注意:容器在安装时的温度与其在操作时的温度往往会有很大差别。 5、工艺接管及附件选用 (1)接管及法兰:除工艺接口外,应设有压力表、测温仪表液面计,安全泄放装置(在 临 近 管 道 上 无 设 置时,应在容器上设置)。 (2)人、手孔 (3)支座