液压计算公式汇总

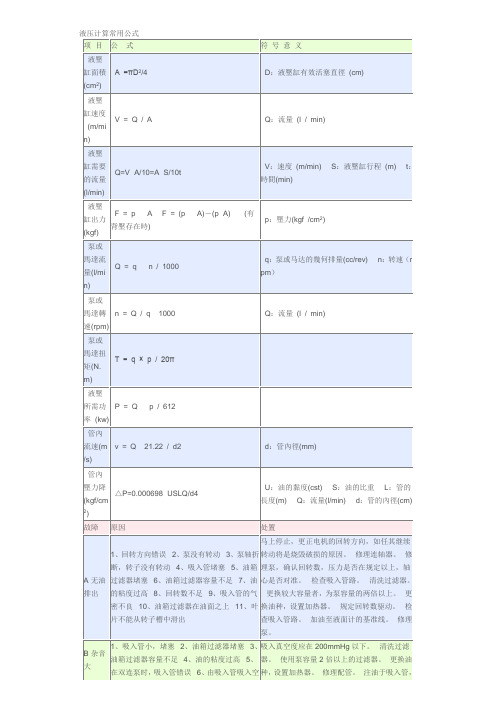

液压计算常用公式

溢流阀的保养及故障排除减压阀的保养及故障排除流量控制阀的保养及故障排除方向控制阀的保养及故障排除的油封漏油B 机械操作的阀芯不能动作1、排油口有背压2、压下阀芯的凸块角度过大3、压力口及排油口的配管错误同上凸块的角度应在30°以上。

修正配管。

C 电磁阀的线圈烧坏1、线圈绝缘不良2、磁力线圈铁芯卡住3、电压过高或过低4、转换的压力在规定以上5、转换的流量在规定以上6、回油接口有背压更换电磁线圈。

更换电磁圈铁芯。

检查电压适切调整。

降下压力,检查压力计。

更换流量大小的控制阀低压用为1.0kgf/cm²,高压用为kgf/cm²回油口直接接回油箱,尤其是泄油(使用外部泄油)D 液控阀不会作动1、液控压力不足2、阀芯胶着,分解清理之,洗净3、灰尘进入,分解清理之,洗净液控压力为3.5kgf/cm²以上,在全开或中立回油阀须加装止回阀使形成液控压力。

分解清理之,洗净。

电磁阀的保养及故障排除故障原因处置A 动作不良1、因弹簧不良致滑轴无法恢复至原位置2、阀芯的动作不良及动作迟缓3、螺栓上紧过度或因温度上升至本体变形4、电气系统不良更换弹簧。

1、洗净控制阀内部除去油中的混入物。

2、检查过滤器,必要时洗涤过滤器或更换液压油。

3、检查滑轴的磨耗情形,必要时须更换。

松开螺栓上紧程度(对角交互上紧) 检查插入端子部的接触状态,确认电磁线圈的动作是否正常,如果线圈断线或烧损时须更换。

B 磁力线圈噪音及烧损1、负荷电压错误2、灰尘等不纯物质进入3、电磁线圈破损,烧损4、阀芯的异常磨耗检查电压,使用适当的电磁线圈。

除去不纯物。

更换更换C 内部漏油大外部漏油1、封环损伤2、螺栓松更换再上紧液压机器其他故障及排除共振、振动及噪音故障原因处置A 弹簧与弹簧共振二组以上控制阀的弹簧的共振(如溢流阀及溢流阀、溢流阀及顺序阀、溢流阀及止回阀)1、将弹簧的设定压力错开,10kgf/cm²或10%以上。

液压系统计算公式汇总

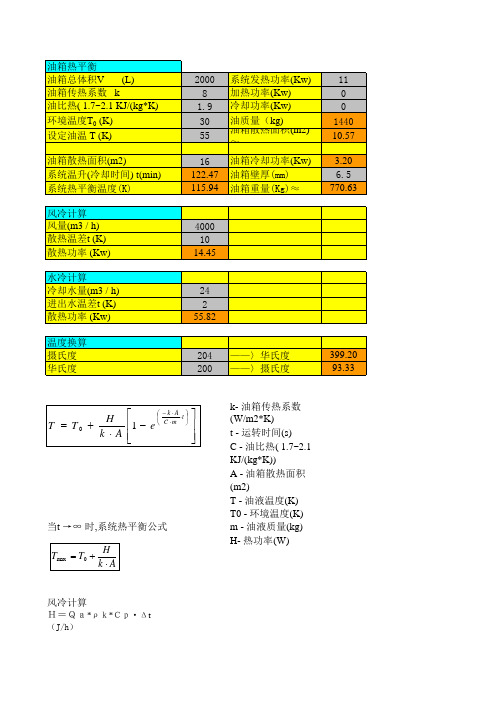

风冷计算 H=Qa*ρ k*Cp·Δ t(J/h) Qa——风扇风量(m3 / h) ρ k——空气密度(取ρ k=1.29kg/m3) Cp——空气比热容(取Cp=1008J/kg· K)

Δ t——散热温差(取Δ t=10K) 水冷计算 H=Qa*ρ k*Cp·Δ t(J/h) Qa——冷却水量(m3 / h) ρ k——水密度(取ρ k=1000kg/m3) Cp——水比热容(取Cp=4186.8J/kg· K) Δ t——进出水温差

油箱热平衡 油箱总体积V (L) 油箱传热系数 k 油比热( 1.7~2.1 KJ/(kg*K) 环境温度T0 (K) 设定油温 T (K) 油箱散热面积(m2) 系统温升(冷却时间) t(min) 系统热平衡温度(K) 风冷计算 风量(m3 / h) 散热温差t (K) 散热功率 (Kw) 水冷计算 冷却水量(m3 / h) 进出水温差t (K) 散热功率 (Kw) 温度换算 摄氏度 华氏度

2000 8 1.9 30 55 16 122.47 115.94

系统发热功率(Kw) 加热功率(Kw) 冷却功率(Kw) 油质量(kg) 油箱散热面积(m2)≈ 油箱冷却功率(Kw) 油箱壁厚(mm) 油箱重量(Kg)≈

11 0 0 1440 10.57 3.20 6.5 770.63

4000 10 14.45

通风条件 差 良好 风冷冷却 循环水冷却

系数k 8~9 15 23 110~174

24 2 55.82

204 200

ห้องสมุดไป่ตู้——〉华氏度 ——〉摄氏度

399.20 93.33

kA t H T T0 1 e C m k A

当t →∞ 时,系统热平衡公式

液压常用公式计算

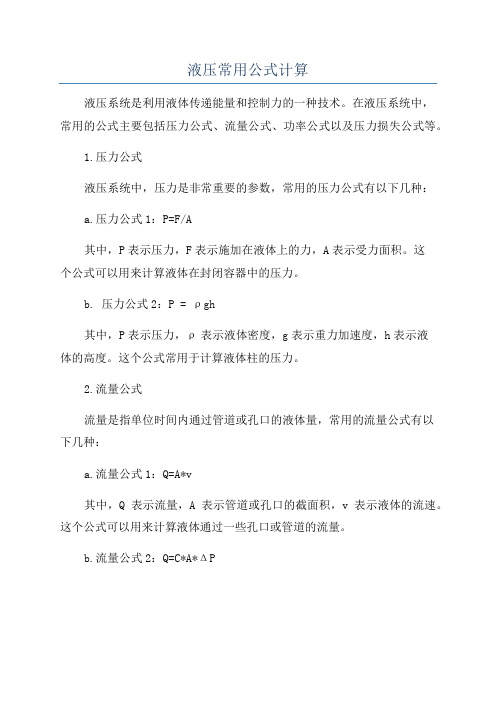

液压常用公式计算液压系统是利用液体传递能量和控制力的一种技术。

在液压系统中,常用的公式主要包括压力公式、流量公式、功率公式以及压力损失公式等。

1.压力公式液压系统中,压力是非常重要的参数,常用的压力公式有以下几种:a.压力公式1:P=F/A其中,P表示压力,F表示施加在液体上的力,A表示受力面积。

这个公式可以用来计算液体在封闭容器中的压力。

b. 压力公式2:P = ρgh其中,P表示压力,ρ表示液体密度,g表示重力加速度,h表示液体的高度。

这个公式常用于计算液体柱的压力。

2.流量公式流量是指单位时间内通过管道或孔口的液体量,常用的流量公式有以下几种:a.流量公式1:Q=A*v其中,Q表示流量,A表示管道或孔口的截面积,v表示液体的流速。

这个公式可以用来计算液体通过一些孔口或管道的流量。

b.流量公式2:Q=C*A*ΔP其中,Q表示流量,C表示流量系数,A表示管道或孔口的截面积,ΔP表示压力差。

这个公式常用于计算液压系统中通过阀门或节流装置的流量。

3.功率公式功率是指单位时间内产生或消耗的能量量,常用的功率公式有以下几种:a.功率公式1:P=Q*ρ*g*h其中,P表示功率,Q表示流量,ρ表示液体密度,g表示重力加速度,h表示液体的压力头。

这个公式常用于计算液压系统中液体的功率损失。

b.功率公式2:P=F*v其中,P表示功率,F表示施加在液体上的力,v表示液体的流速。

这个公式常用于计算液体在液压缸中的功率。

4.压力损失公式液压系统中,由于管道摩擦、节流装置等因素,会导致压力损失,常用的压力损失公式有以下几种:a.压力损失公式1:ΔP=f*(L/D)*(ρ*v^2)/2其中,ΔP表示压力损失,f表示摩擦系数,L表示管道长度,D表示管道直径,ρ表示液体密度,v表示液体流速。

这个公式常用于计算液体在管道中的压力损失。

b.压力损失公式2:ΔP=K*(ρ*v^2)/2其中,ΔP表示压力损失,K表示局部阻力系数,ρ表示液体密度,v表示液体流速。

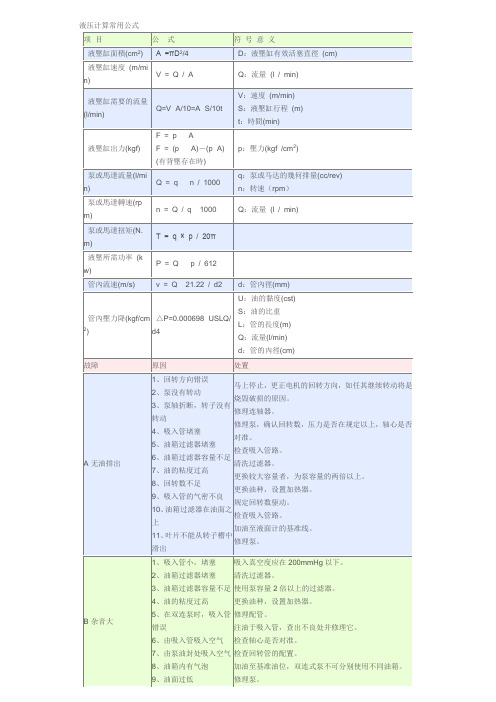

液压计算常用公式

液压计算常用公式溢流阀的保养及故障排除减压阀的保养及故障排除流量控制阀的保养及故障排除方向控制阀的保养及故障排除电磁阀的保养及故障排除3、电磁线圈破损,烧损4、阀芯的异常磨耗更换更换C 内部漏油大外部漏油1、封环损伤2、螺栓松更换再上紧液压机器其他故障及排除共振、振动及噪音故障原因处置A 弹簧与弹簧共振二组以上控制阀的弹簧的共振(如溢流阀及溢流阀、溢流阀及顺序阀、溢流阀及止回阀)1、将弹簧的设定压力错开,10kgf/cm²或10%以上。

2、改变一方弹簧的感度。

3、使用遥控溢流阀。

B 弹簧及配管共振控制阀的弹簧与空气的共振(如排泄管露长的溢流阀,压力计内管及配管的共振)1、改变弹簧的感度2、管路的长度、大小及材质变更。

(用手捉住时,音色会改变时)3、利用适当的支持,使管路不致振动。

(用手捉住时,声音便停止时)C 弹簧与空气共振控制阀的弹簧与空气共振(如溢流阀、阀口的空气,止回阀口的空气等)将油路的空气完全排出D 液压缸共振因有空气引起液压缸的振动将空气排出。

尤其在仅有单侧进油时油封密封必须充分上油或涂上牛脂状之二硫化铜E 油流动的声音油流动的噪音、油箱、管路的振动如(1)溢流阀的油箱接口流出的油冲到油箱的声音(2)调整阀油箱口处有L形是的声音(3)二台泵的排出侧附近行使合流时的声音更换排油管路。

管路应尽可能使用软管。

流动安定后,方可使其合流。

F 油箱共振油箱的共鸣声1、油箱顶板使用较厚的铁板。

2、顶板与泵、电机之间再铺上一层铁饼内或橡胶。

3、泵、电机不装于油箱上方,而另外以橡皮管连接。

G 阀的切换声滑轴阀的切换声1、降低引导压力。

2、加上节流阀。

H 配管冲击声控制阀变换时,因压力急激变动致配管发出冲击声更换控制阀或管路,降低压力的急激变动,使用特殊轴塞。

如闭路满油阀的油路I 液控单向阀追击声液控单向阀的二次侧产生背压时的追击声1、消除二次侧的背压2、提高液控压力3、使用外部放泄的液控单向阀流量不足、压力不足1、泵没有排油详见泵的保养及故障排除A液压缸、液压马达等不规则之连动油温显著上升。

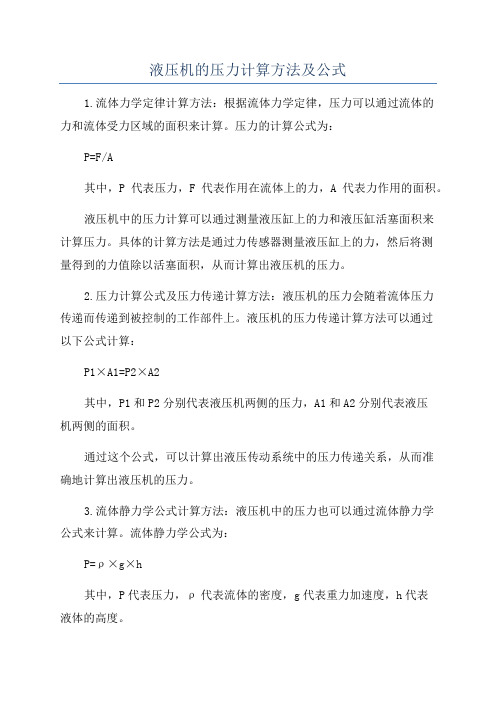

液压机的压力计算方法及公式

液压机的压力计算方法及公式

1.流体力学定律计算方法:根据流体力学定律,压力可以通过流体的

力和流体受力区域的面积来计算。

压力的计算公式为:

P=F/A

其中,P代表压力,F代表作用在流体上的力,A代表力作用的面积。

液压机中的压力计算可以通过测量液压缸上的力和液压缸活塞面积来

计算压力。

具体的计算方法是通过力传感器测量液压缸上的力,然后将测

量得到的力值除以活塞面积,从而计算出液压机的压力。

2.压力计算公式及压力传递计算方法:液压机的压力会随着流体压力

传递而传递到被控制的工作部件上。

液压机的压力传递计算方法可以通过

以下公式计算:

P1×A1=P2×A2

其中,P1和P2分别代表液压机两侧的压力,A1和A2分别代表液压

机两侧的面积。

通过这个公式,可以计算出液压传动系统中的压力传递关系,从而准

确地计算出液压机的压力。

3.流体静力学公式计算方法:液压机中的压力也可以通过流体静力学

公式来计算。

流体静力学公式为:

P=ρ×g×h

其中,P代表压力,ρ代表流体的密度,g代表重力加速度,h代表

液体的高度。

利用这个公式,可以根据液体的密度和液体所在位置的高度来计算液

压机的压力。

总结起来,液压机的压力计算方法及公式包括流体力学定律计算方法、压力计算公式及压力传递计算方法、流体静力学公式计算方法等。

根据不

同的实际情况,可以选择合适的方法来计算液压机的压力。

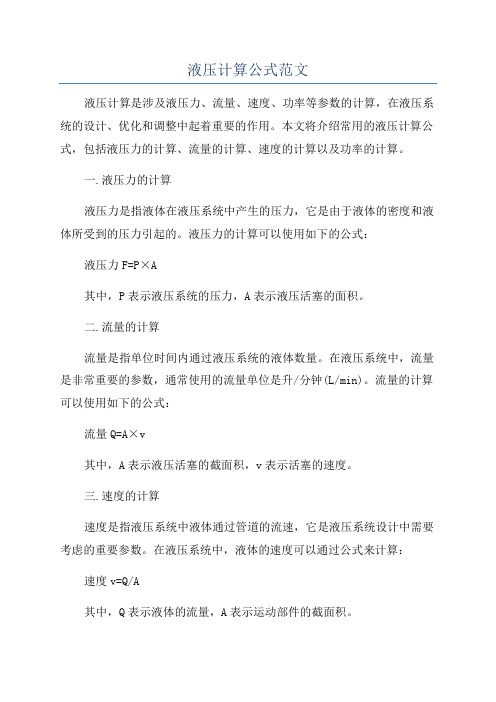

液压计算公式范文

液压计算公式范文液压计算是涉及液压力、流量、速度、功率等参数的计算,在液压系统的设计、优化和调整中起着重要的作用。

本文将介绍常用的液压计算公式,包括液压力的计算、流量的计算、速度的计算以及功率的计算。

一.液压力的计算液压力是指液体在液压系统中产生的压力,它是由于液体的密度和液体所受到的压力引起的。

液压力的计算可以使用如下的公式:液压力F=P×A其中,P表示液压系统的压力,A表示液压活塞的面积。

二.流量的计算流量是指单位时间内通过液压系统的液体数量。

在液压系统中,流量是非常重要的参数,通常使用的流量单位是升/分钟(L/min)。

流量的计算可以使用如下的公式:流量Q=A×v其中,A表示液压活塞的截面积,v表示活塞的速度。

三.速度的计算速度是指液压系统中液体通过管道的流速,它是液压系统设计中需要考虑的重要参数。

在液压系统中,液体的速度可以通过公式来计算:速度v=Q/A其中,Q表示液体的流量,A表示运动部件的截面积。

四.功率的计算功率是指液压系统中液体的压力和流量引起的力和速度的乘积。

液压系统功率的计算可以使用如下的公式:功率P=F×v其中,F表示液体的力,v表示液体的速度。

以上是液压计算中常用的公式,这些公式在液压系统的设计、优化和调整中都有重要的应用。

在实际应用中,需要根据具体的工作需求和液压系统的参数来选择适合的公式进行计算。

同时,还需要考虑液压系统的工作环境和工作条件,以确保液压系统的安全和可靠运行。

液压计算是液压工程中不可或缺的一部分,它通过计算液压力、流量、速度和功率等参数,为液压系统的设计和调整提供了理论和实践基础。

掌握液压计算公式,能够更好地理解液压系统的工作原理和性能,为液压系统的优化和改进提供技术支持。

对于从事液压工程设计和生产制造的工程师和技术人员来说,熟练掌握液压计算公式,具有重要的实际应用价值。

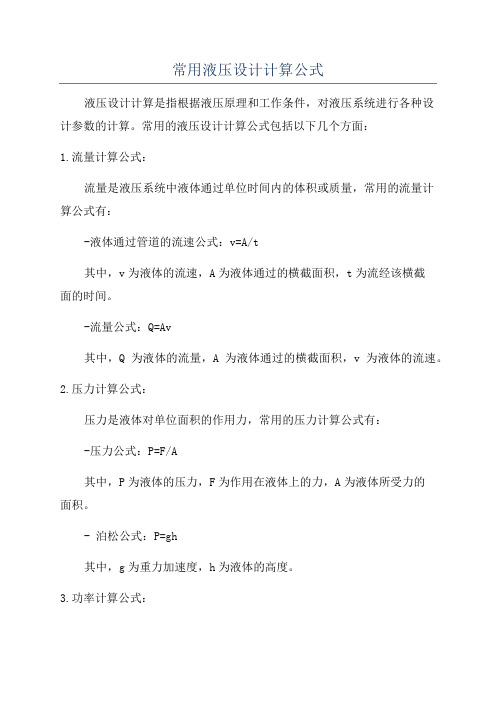

常用液压设计计算公式

常用液压设计计算公式液压设计计算是指根据液压原理和工作条件,对液压系统进行各种设计参数的计算。

常用的液压设计计算公式包括以下几个方面:1.流量计算公式:流量是液压系统中液体通过单位时间内的体积或质量,常用的流量计算公式有:-液体通过管道的流速公式:v=A/t其中,v为液体的流速,A为液体通过的横截面积,t为流经该横截面的时间。

-流量公式:Q=Av其中,Q为液体的流量,A为液体通过的横截面积,v为液体的流速。

2.压力计算公式:压力是液体对单位面积的作用力,常用的压力计算公式有:-压力公式:P=F/A其中,P为液体的压力,F为作用在液体上的力,A为液体所受力的面积。

- 泊松公式:P=gh其中,g为重力加速度,h为液体的高度。

3.功率计算公式:功率是液压系统中单位时间内产生或消耗的能量,常用的功率计算公式有:-功率公式:P=Q×P其中,P为液体的功率,Q为液体的流量,P为液体的压力。

-功率公式:P=F×v其中,P为液体的功率,F为作用在液体上的力,v为液体的流速。

4.流速计算公式:流速是单位时间内液体通过管道的速度,常用的流速计算公式有:-流速公式:v=Q/A其中,v为液体的流速,Q为液体的流量,A为液体通过的横截面积。

- 流速公式:v=√(2gh)其中,v为液体的流速,g为重力加速度,h为液体的高度。

5.根据功率计算液压缸的力和速度:-液压缸力的计算公式:F=P/A其中,F为液压缸的力,P为液体的压力,A为液压缸的有效工作面积。

-液压缸速度的计算公式:v=Q/A其中,v为液压缸的速度,Q为液体的流量,A为液压缸的有效工作面积。

以上是液压设计常用的一些计算公式,根据具体液压系统的工作条件和设计要求,可以选择适合的公式进行计算。

在实际设计中,还需要考虑液体的黏度、泄漏、阻力等因素对计算结果的影响,综合考虑才能得到更精确的设计结果。

液压计算常用公式

4、阀芯的异常磨耗

检查电压,使用适当的电磁线圈。

除去不纯物。

更换

更换

C内部漏油大外部漏油

1、封环损伤

2、螺栓松

更换

泵的保养及故障处理

时间:2008-2-25阅读次数:252次

故障

原因

处置

A无油排出

1、回转方向错误

2、泵没有转动

3、泵轴折断,转子没有转动

4、吸入管堵塞

5、油箱过滤器堵塞

6、油箱过滤器容量不足

7、油的粘度过高

8、回转数不足

9、吸入管的气密不良

10、油箱过滤器在油面之上

11、叶片不能从转子槽中滑出

马上停止,更正电机的回转方向,如任其继续转动将是烧毁破损的原因。

修理连轴器。

修理泵,确认回转数,压力是否在规定以上,轴心是否对准。

检查吸入管路。

清洗过滤器。

更换较大容量者,为泵容量的两倍以上。

将道梢上下压数次大都可以修好。

更换提动阀,检查油是否脏。

排除空气。

详见(10)项,液压油污染。

C微小的压力振动

(厉害时发出异音)

1、提动阀异常

2、泄油口的空气

3、与其它控制阀共振

4、油箱配管不良

5、流速过高

6、排出口有背压

更换提动器,检查液压油污染程度。

排除空气。

详见(6)项,共振、振动及噪音。

重新配管。

流量控制阀的保养及故障排除

故障

原因

处置

A压力补正装置不动作

1、阀芯中附有灰尘

2、套筒内的小孔附有灰尘

3、油出入口的压力差小

分解清洗。

分解清洗。

最低10kgf/cm²。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

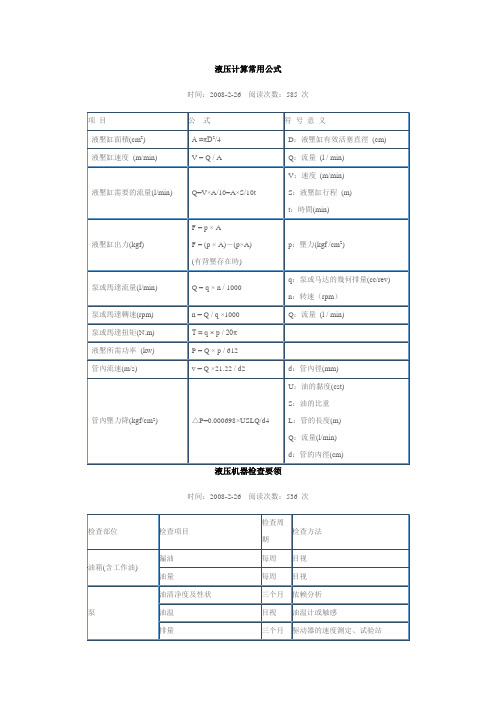

序号

缸径 (mm)

杆径 (mm)

行程 (mm)

无杆腔 无杆腔

面积 (c 体积

㎡)

(L)

有杆腔 面积 (c㎡)

有杆腔 体积 (L)

油缸面积 比

体积变 化 (L)

1

80

36 110 50.2654 0.55292 40.087 0.441 1.253918 0.112

1

360 250 450 1017.88 45.8044 527 23.715 1.931446 22.089

277.20854 245

0

980

415.50976

15.510184 600

0

0

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

250 640 1000

300

3 8.571429

5 235.102

3 153.0612

#DIV/0!

3

22.5

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

2 1000 500

7853.98 0 5890.5 0 1.333333 0

3

250 140

490.873 0 336.94 0 1.456876 0

4

300 200

706.858 0 392.7 0

1.8

05Biblioteka 751000 44.1786 4.41786 44.179 4.4179 1

0

6

80

36 110 50.2654 0.55292 40.087 0.441 1.253918 0.112

#DIV/0!

#DIV/0!

电机及液压泵相关参数

系统流量 系统压力 效率 (L/min) (bar) (%)

18

210

0.9

128

210

0.9

600

1500

0.9

液压泵相关参数计算

电机转速 泵排量 系统功率 (r/min) (ml/r) (Kw)

1500 800 1500

12

7

160 49.77778

7

0

0

0

0 #DIV/0! 0

8

0

0

0

0 #DIV/0! 0

9

0

0

0

0 #DIV/0! 0

10

0

0

0

0 #DIV/0! 0

1 Psi = 0.069 Bar 100 Bar = 1450 Psi

1 Hp = 0.75 kw 1 Kw = 1.34 Hp

材料

Q235 20号钢

抗拉强度 (Mpa)

375~460

屈服极限 (Mpa)

185~235

≥410 ≥245

1 GPM = 3.745 LPM

1 LPM = 0.264 GPM

180 cc/rev

1 gpm ( 1 psi =

1500 rpm

270 LPM

1 in3 = 1 bar = 14.5

液 压油缸相关参数计算公式

伸出速度 伸出流量 收缩速度 收缩流量 伸出阻力 回油背压 无杆腔压力 回缩阻力

0

0

0

0

0

0

0

0

0

0

0

0

5 202.93135 0.5

5 140.13016 141

0

0

140

5

73.513368

5

0

0

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

有杆腔压力 (bar)

缸筒抗 拉强度 (Mpa)

油缸试 验压力 (bar)

安全系 数

n(3~5)

缸筒壁厚 (mm)

18.742561 350

(M/min) (L/min) (M/min) (L/min) (Ton)

(bar)

(bar)

(Ton)

3.3 16.5876 1.38 5.53196 10

0.8 81.43001 1.2 63.2402 140

16.5

0

2.7 132.5358 2.7 90.9726

5.52 390.1855 5.52 216.77 50

400 1666.667

#DIV/0! #DIV/0!

#DIV/0! #DIV/0!

#DIV/0! #DIV/0!

#DIV/0! #DIV/0!

#DIV/0! #DIV/0!

#DIV/0! #DIV/0!

#DIV/0! #DIV/0!

#DIV/0! #DIV/0!