调节阀流量特性测试

调节阀的流量特性校正

调节阀的流量特性校正作者:王根平摘要:由于在控制系统设计时一般都假定调节阀前后压差为常数,而实际上压差总会随着阀的开度变化而变化,这种误差会导致调节阀流量特性的畸变,对系统的控制性能有一定的影响。

通过设计调节阀的流量特性校正装置,可以较好地克服调节阀的畸变,使调节阀的工作特性维持在比较理想的工作状态。

实验证明这种校正对阀的工作特性改善非常明显。

关键字:调节阀流量特性压差校正1. 前言在控制系统的实现中,调节阀的选择是很重要的一个环节,阀的流量特性直接关系到系统的控制质量。

1.1 调节阀流量特性定义调节阀流量特性是指流过阀门的相对流量(Q/Qmax)与阀心相对行程(L/Lmax)的关系,即:Q/Qmax=f(L/Lmax)式中:Q-某一开度下的流量;Qmax-全开时的流量;L-某一开度下的阀心相对行程;Lmax-阀心全行程。

1.2 理想流量特性一般说来,改变调节阀的调节阀与阀座间的节流面积便可以调节流量。

但实际上节流面积改变的同时,还发生阀前后压差的变化,这种变化会引起流量的变化。

研究阀特性时,总是现假设阀前后压差相等,即ΔP为常数,这样可以得到调节阀的理想流量特性(图1):(a)线性流量特性;(b)等百分比流量特性;(c)快开流量特性。

1.3 实际流量特性阀门串接在管路系统中,当管路两端的总压降固定不变时,管路内的直管沿程阻力和管件局部阻力都会随流量而变化,其结果会使调节阀的工作特性与理想特性有许多差异。

由于阀前后压差与管路总压差两者之间关系变化,在全开时阀上压降与管路系统总压降值比S越小,阀流量特性曲线畸变越严重(图2)。

从上面对调节阀流量特性分析可知,阀在不同压差情况下的畸变是很严重的,这种畸变给控制系统的设计带来了困难,也会严重影响控制系统的性能指标。

因此,考虑对调节阀在各种S情况下的畸变进行补偿和自动校正,将是非常有意义的一件工作。

本文考虑采用弹片机依据阀的流量特性和实际工作特性的关系进行补偿和校正,给出了补偿校正原理,并给出了相关补偿实验。

调节阀的4种流量特性

调节阀的4种流量特性

1正逆行阀特性

正逆行阀特性是调节阀中最常见的流量特性,即调节阀的阀板由可调座在正、反两个方位转换。

随着阀板的移动,流量的增减空间是不断在正反之间变化的,最终达到设定的流量值。

正逆行阀的优势是,抗压力能力高,密封性好,动作健壮,结构简单,噪音小,前后行程最大化,但精度低,斜度梯形典型,处理流量噪音变化较大。

2双调节特性

双调节特性是指调节阀内部有两个独立行程空间,根据需要可以任意调节,从而让阀板呈现一个平滑的斜列面,流量曲线是多项式拟合的。

双调节特性的优势是控制的动作精度高,具有优异的空载性能和可控制性,流量响应迅速精准,过程变化具有很好的稳定性,但处理能力不足。

3耦合形态特性

耦合形态特性是指流量及阀板间运动耦合关系,结合正反行程和双调节空间特性,使流量曲线看起来像是拉扯。

耦合形态特性的优势是控制变比更大、流量控制可控性和稳定性更好以及噪音控制更出色,但回归特性较差。

4多阶梯形特性

多阶梯形特性是最复杂的阀板的移动特性,它是不同的阶梯组合在一起,通过多段流量曲线改善流量响应。

多阶梯形特性的优势是具有良好的抗压能力、可适应高温高压的环境,可实现优化的流量控制,控制响应快,精准,但设计和生产难度大,价格略高。

以上就是调节阀的4种流量特性,不同特性有着不同的优势和缺点,可以根据实际需要选择不同的流量特性来满足用户的需要。

调节阀流量特性介绍

调节阀流量特性介绍1. 流量特性调节阀的流量特性是指被调介质流过调节阀的相对流量与调节阀的相对开度之间的关系。

其数学表达式为式中:Qmax-- 调节阀全开时流量L---- 调节阀某一开度的行程Lmax-- 调节阀全开时行程调节阀的流量特性包括理想流量特性和工作流量特性。

理想流量特性是指在调节阀进出口压差固定不变情况下的流量特性,有直线、等百分比、抛物线及快开4种特性(表1)流量特性性质特点直线调节阀的相对流量与相对开度呈直线关系,即单位相对行程变化引起的相对流量变化是一个常数①小开度时,流量变化大,而大开度时流量变化小②小负荷时,调节性能过于灵敏而产生振荡,大负荷时调节迟缓而不及时③适应能力较差等百分比单位相对行程的变化引起的相对流量变化与此点的相对流量成正比①单位行程变化引起流量变化的百分率是相等的②在全行程范围内工作都较平稳,尤其在大开度时,放大倍数也大。

工作更为灵敏有效③ 应用广泛,适应性强抛物线特性介于直线特性和等百分比特性之间,使用上常以等百分比特性代之①特性介于直线特性与等百分比特性之间②调节性能较理想但阀瓣加工较困难快开在阀行程较小时,流量就有比较大的增加,很快达最大①在小开度时流量已很大,随着行程的增大,流量很快达到最大②一般用于双位调节和程序控制在实际系统中,阀门两侧的压力降并不是恒定的,使其发生变化的原因主要有两个方面。

一方面,由于泵的特性,当系统流量减小时由泵产生的系统压力增加。

另一方面,当流量减小时,盘管上的阻力也减小,导致较大的泵压加于阀门。

因此调节阀进出口的压差通常是变化的,在这种情况下,调节阀相对流量与相对开度之间的关系。

称为工作流量特性[1]。

具体可分为串联管道时的工作流量特性和并联管道时的工作流量特性。

(1)串联管道时的工作流量特性调节阀与管道串联时,因调节阀开度的变化会引起流量的变化,由流体力学理论可知,管道的阻力损失与流量成平方关系。

调节阀一旦动作,流量则改变,系统阻力也相应改变,因此调节阀压降也相应变化。

中国石油大学华东DCS实验五 调节阀流量特性测试

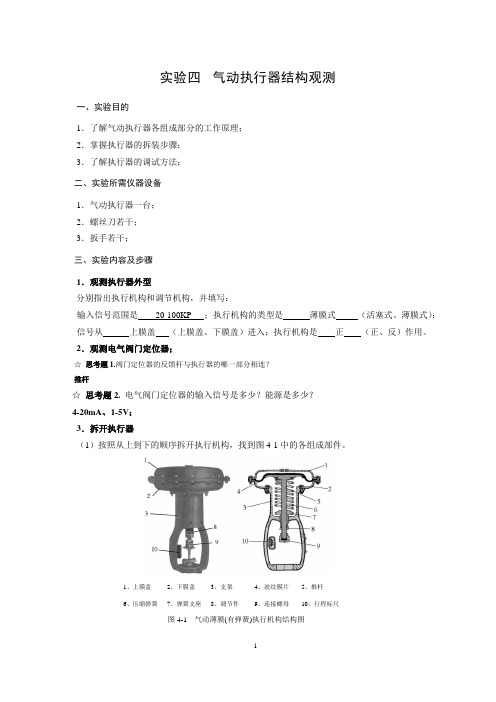

实验四气动执行器结构观测一、实验目的1.了解气动执行器各组成部分的工作原理;2.掌握执行器的拆装步骤;3.了解执行器的调试方法;二、实验所需仪器设备1.气动执行器一台;2.螺丝刀若干;3.扳手若干;三、实验内容及步骤1.观测执行器外型分别指出执行机构和调节机构,并填写:输入信号范围是20-100KP ;执行机构的类型是薄膜式(活塞式、薄膜式);信号从上膜盖(上膜盖、下膜盖)进入;执行机构是正(正、反)作用。

2.观测电气阀门定位器;☆思考题1.阀门定位器的反馈杆与执行器的哪一部分相连?推杆☆思考题2. 电气阀门定位器的输入信号是多少?能源是多少?4-20mA、1-5V;3.拆开执行器(1)按照从上到下的顺序拆开执行机构,找到图4-1中的各组成部件。

1、上膜盖2、下膜盖3、支架4、波纹膜片5、推杆6、压缩弹簧7、弹簧支座8、调节件9、连接螺母10、行程标尺图4-1 气动薄膜(有弹簧)执行机构结构图(2)按照从上到下的顺序拆开调节机构,找到图4-2中的各组成部件。

1、上阀盖2、下阀盖3、阀体4、阀杆5、阀芯6、阀座7、填料8、压板图4-2 调节机构结构图4.安装执行器(1)按照拆开的顺序,先安装调节机构。

(2四、实验总结气动执行器分为执行机构和调节机构,执行机构将气压信号转换成推杆的位移信号,推动调节机构上下移动完成阀的开关,气动执行机构分为薄膜式、活塞式和长行程阀芯分为平板型、柱塞型、多级型和窗口型。

双座阀的泄漏量比单座阀大。

也可以通过执行机构的正反作用和调节机构的正反装来控制阀的气开气关特性。

通过这次实验,我对阀的各部分构造和作用有了更深的了解,记忆也更加深刻。

实验五调节阀流量特性测试一、实验目的1.了解浙大中控操作站监控的基本方法;2.掌握流量特性的测试方法;3.了解阀阻比对工作流量特性的影响;二、实验所需仪器设备1.水槽实验装置;2.浙大中控DCS;三、实验装置简介泵1泵2图5-1 水槽实验装置图5-1为水槽实验装置示意图,本次实验主要涉及储水池、泵1、电动调节阀、转子流量计、手动阀1、罐2、手动阀2等设备。

调节阀的系统参数及其流量特性探析

调节阀的系统参数及其流量特性探析【摘要】调节阀又称“控制阀”,是工艺管路中最终的控制元件,是过程控制系统中用动力操作去改变流体流量的装置,主要用于调节工业自动化过程控制领域中的介质流量、压力、温度、液位等工艺参数。

【关键词】调节阀;系统参数;流量特性;流动阻力;水头损失;自动控制0 引言调节阀与工业生产过程控制的发展同步进行,为提高控制系统的控制品质,对组成控制系统各组成环节提出了更高要求。

例如,对检测元件和变送器要求有更高的检测和变送精确度,要有更快的响应和更高的数据稳定性;对调节阀等执行器要求有更小的死区和摩擦,有更好的复现性和更短的响应时间,并能够提供补偿对象非线性的流量特性等。

同时,由于工业生产过程的大型化和精细化,对调节阀等也提出了更高要求。

1 调节阀的系统参数1.1 调节阀的流量系数流量系数表示流体流经阀门产生单位压力损失时流体的流量,是衡量阀门流通能力的指标。

由于单位的不同,流量系数有不同的代号和量值。

采用国际单位制时,流量系数用Kv表示。

流量系数Kv的定义为:调节阀两端压差为0.1MPa时,温度为278K-313K(5℃-40℃)的水每小时流经调节阀的立方米数,以m3/h表示。

流量系数随阀门尺寸、形式及结构而变化,该系数值越大说明流体流过阀门时的压力损失越小。

调节阀的流量系数Kv值,是调节阀的重要参数,它反映调节阀通过流体的能力,也就是调节阀的容量。

根据调节阀流量系数Kv的计算,就可以确定选择调节阀的口径。

1.2 阻力系数流体通过弯管和截面突变的地方时,会有扰动、搅拌,形成气穴、漩涡和尾流,或使流体质点相互撞击,产生较大的能量损耗。

可以认为,调节阀体腔内的每个元件都可以看作为一个产生阻力的元件系统(流体转弯、扩大、缩小、再转弯等),调节阀内的阻力损失等于调节阀各个元件阻力损失的总和。

调节阀的阻力系数就是表征调节阀对流体产生的阻力损失大小的量,该系数取决于阀门产品的尺寸、结构以及内腔形状等。

抗冲蚀调节阀流量特性分析与测试

调节 阀又称 为控制 阀, 是控 制系统 的重要组 成

套 筒式 结构 , 由于 长 期 处 于 低 负荷 工 况 运 行 , 滑

阀冲蚀 现象 较为严 重 。 根据汽轮机使用要求 , 蒸汽调节 阀应能够实现 : ( 1 )在高压 差 、 小 流量 工 况 时 具 有 良好 的抗

摘 要 : 为 提高 汽轮 机调 节 阀的抗 冲蚀 性 能 , 同时使其 满 足 调节 特 性需 求 , 提 出 对调 节 阀 进行 分 段 设 计 , 并 采

用 了 鼠笼式 多 级降 压结 构 。对调 节 阀的 流量 特性 进 行 了 计 算 , 分 析 了 滑 阀 间隙 对 流 量特 性 的 影 响 , 修 正 了 流量 特

性 曲线 。通 过调 节 阀流 量特 性 的测试 , 分析 了小 开 度 下产 生 误 差 的 主要 原 因 。结 果 表 明 : 计 算值 与试 验 值 能较 好

地 吻合 。

关键 词 : 汽轮机 ; 调节 阀 ; 多 ቤተ መጻሕፍቲ ባይዱ 降 压 ;鼠笼 式 ; 流 量 特 性

中图分类号 : TK 2 6 2 文献标识码 : A 文章编号 : 1 6 7 1 — 0 8 6 X ( 2 0 1 3 ) 0 2 — 0 0 9 卜。 3

Ma J u n , Ga o Yi qi u 。

( 1 .Mi l i t a r y R e p r e s e n t a t i v e O f f i c e i n t h e 4 3 1 t h F a c t o r y ,H u l u d a o 1 2 5 0 0 4 , C h i n a ;

2.No . 7 0 4 Re s e a r c h I n s t i t u t e ,CS I C,S h a n g h a i 2 0 0 0 3 1 ,Ch i n a )

调节阀试验报告范文

调节阀试验报告范文一、试验目的本次试验的目的是测试和评估调节阀的性能和稳定性,以确保其能够满足设计要求和运行条件。

二、试验装置本次试验采用以下试验装置:1.压力控制器:用于控制试验介质的压力,并监测和记录压力参数。

2.流量计:用于测量和记录试验介质的流量。

3.温度计:用于测量和记录试验介质的温度。

4.数据采集系统:用于采集并记录试验过程中的各种参数。

5.压力表和温度计:用于监测和记录试验介质的压力和温度。

6.调节阀:待测试的调节阀。

三、试验步骤1.将调节阀安装在试验装置中,并确保密封良好。

2.调整压力控制器,使试验介质的压力达到设计要求的范围。

3.打开调节阀,记录初始状态下的流量和压力参数。

4.通过改变调节阀的阀位,逐步调节流量,并记录流量和压力参数。

5.对不同的阀位,重复步骤4,并记录相应的流量和压力参数。

6.根据记录的数据,分析调节阀的性能和稳定性。

四、试验结果与分析根据所采集并记录的数据,我们对调节阀的性能和稳定性进行评估和分析。

1.流量特性分析:通过记录的数据,绘制调节阀的流量-阀位曲线,以评价其流量特性。

根据曲线的斜率和变化趋势,我们可以确定调节阀的调节精度和稳定性。

在曲线的线性范围内,斜率越小,调节精度越高。

2.压力特性分析:通过记录的数据,绘制调节阀的流量-压力曲线,以评价其压力特性。

根据曲线的变化趋势,我们可以确定调节阀的调节响应速度和压力稳定性。

在曲线的平稳区域内,压力变化越小,调节响应速度越快。

3.稳定性分析:通过对流量和压力参数的统计分析,计算调节阀的稳定性指标,如流量波动率和压力波动率。

较低的波动率表示较好的稳定性。

根据以上分析,我们可以得出对调节阀性能和稳定性的评价。

五、结论根据试验结果和分析,我们得出以下结论:1.调节阀的流量特性良好,在整个阀位范围内呈现较小的斜率,调节精度高。

2.调节阀的压力特性良好,在整个阀位范围内呈现较小的压力波动,调节响应速度快。

3.调节阀具有较好的稳定性,流量和压力的波动率较低。

调节阀流量特性补偿算法的实现及应用

调节阀流量特性补偿算法的实现及应用调节阀主要用于控制管道流量,其流量特性曲线通常为非线性。

为了更精确地控制流量,需要对调节阀的流量特性进行补偿。

本文将介绍一种调节阀流量特性补偿算法的实现和应用。

一、调节阀流量特性的问题调节阀的流量特性通常为非线性,这意味着在相同的控制信号下,阀门的流量并不是恒定的。

例如,当阀门在小范围内运动时,其流量变化迅速。

当阀门接近全开或全关状态时,其流量变化缓慢。

这种非线性流量特性会给过程控制带来不便,使得在管道中流经的流体的流量很难准确地控制。

二、补偿算法为了解决这个问题,需要对调节阀的流量特性进行补偿。

补偿算法的基本思想是在输出信号中添加一个补偿值,以消除调节阀流量的非线性特性。

常见的补偿算法有基于曲线拟合和基于模型预测。

基于曲线拟合的补偿算法通过拟合调节阀的流量特性曲线来确定补偿值。

曲线越精确地反映了调节阀的实际流量特性,补偿值就越准确。

下面是一种简单的曲线拟合算法:1. 对调节阀进行一系列实验,记录不同输出信号下的实际流量值。

2. 绘制实测数据的流量特性曲线。

3. 通过曲线拟合算法得到一条逼近实测数据的曲线。

4. 计算曲线上的每个点与实测数据的偏差。

5. 将偏差作为补偿值,添加到调节阀的输出信号中。

基于模型预测的补偿算法使用数学模型来描述调节阀的流量特性。

这种算法的优点是可以预测调节阀在不同条件下的流量特性,因此可以在实验之外应用。

下面是一种基于模型预测的补偿算法:1. 建立调节阀的数学模型,包括流量特性方程、参数估计等。

2. 计算模型在不同输出信号下的流量特性。

3. 根据模型计算出每个输出信号下的补偿值。

4. 将补偿值添加到调节阀的输出信号中。

三、应用现代过程控制系统通常会自动进行流量特性补偿。

一些高级控制器甚至可以自适应地根据调节阀的实际流量特性进行调整。

此外,工程师们也可以手动地调整调节阀的输出信号,以达到最佳控制效果。

总的来说,调节阀流量特性的补偿算法是一种非常有效的方式,可以提高管道中流体的流量控制精度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过程控制系统实验报告

实验项目:调节阀流量特性测试

学号:1404210114

姓名:邱雄

专业:自动化

班级: 3

2017年11月28 日

一、实验目的

1.掌握阀门及对象特性测试的方法。

2.了解S值变化对阀门特性的影响。

3.根据对象特点合理选择特性测试方法。

二、实验内容

1.测定不同S值下的调节阀流量特性。

2.测定二阶液位对象的阶跃响应特性。

三、实验系统的P&ID图(管道仪表流程图)、方块图P&ID图:

图(1)

方块图:

四、实验步骤

1.接通监控操作站、数据采集站电源预热相关设备。

2.启动监控操作系统设置“采集模式”。

选中“采集模式”中的“模拟采集”。

3.进入调节阀流量测试界面。

4.进入压力调节器操作面板。

设置调节器为反作用,比例、积分、微分参数的参考值分别为50%、4秒、0秒,点击选项“自动”进入自动调节。

设定“给定值”为90%,使泵的出口压力(调节器操作面板的测量值)为90%。

6.测试UV-101气动调节阀流量特性。

在前面已经打开了相应的球阀,并设置为350。

分别记录设定值由0、30、60、75、80、83、86、89、92、95、98、100%增加时和由100、98、95…0%减少时对应的流量(FT-101)。

7.改变S值再测试其流量特性。

保持UV-101全开,调节球阀M10开度,使流量(FT-101)为原来(MV全开时)的50%,即减小S值。

重复第6步。

五、实验数据及结果

测试UV-101气动阀的流量特性数据如下:

表(1)

表(2)

图(1)

调节球阀M10开度,使流量(FT-101)为原来(MV全开时)的50%,调节阀开度此时为43。

所得数据如下:

表(3)

图(2)

六、结果分析与讨论:

由数据结果及其图像可知,随着UV-101的增大,FT-101的流量逐渐减少。

并且,由调节球阀M10开度,使流量(FT-101)为原来的50%可知,尽管在UV-101为0时,FT-101的流量为原来的一半,但是随着UV-101的增加,FT-101与之前的数据相差无几。