钛合金零件机械加工工艺

钛合金的铣削加工技术

钛合金的铣削加工技术钛及钛合金因密度小、比强度高、耐腐蚀、耐高温、无磁、焊接性能好等优异综合性能,在航空航天等领域得到越来越广泛应用。

但是,钛合金的一些物理力学性能给切削加工带来了许多困难。

切削时钛合金变形系数小、刀尖应力大、切削温度高、化学活性高、粘结磨损及扩散磨损较突出、弹性恢复大、化学亲合性高等特点,因此在切削加工过程中容易产生粘刀、剥落、咬合等现象,刀具温度迅速升高,导致刀具磨损,甚至完全破坏。

正因为钛合金具有比强度高、耐腐蚀性好、耐高温等优点,从20世纪50年代开始,钛合金在航空航天领域中得到了迅速的发展。

钛合金是当代飞机和发动机的主要结构材料之一,可以减轻飞机的重量,提高结构效率。

在飞机用材中钛的比例,客机波音777为7%,运输机C-74为10.3%,战斗机F-4为8%。

但是由于钛合金价格高,耐磨性差等原因,限制了其使用领域。

近几十年以来,国内外针对航天航空应用所研究的钛合金等均取得了很大进步,许多合金也得到广泛应用。

本文针对航天航空产品中钛合金铣削加工技术进行论述,供同行们参考。

1. 钛合金简介钛是同素异构体,熔点为1 720℃,在低于882℃时呈密排六方晶格结构,称为α钛;在882℃以上呈体心立方品格结构,称为β钛。

利用钛的上述两种结构的不同特点,添加适当的合金元素,使其相变温度及相分含量逐渐改变而得到不同组织的钛合金。

室温下,钛合金有三种基体组织,钛合金也就分为以下三类:(1)α钛合金它是α相固溶体组成的单相合金,不论是在一般温度下还是在较高的实际应用温度下,均是α相,组织稳定,耐磨性高于纯钛,抗氧化能力强。

在500~600℃的温度下,仍保持其强度和抗蠕变性能,但不能进行热处理强化,室温强度不高。

(2)β钛合金它是β相固溶体组成的单相合金,未热处理即具有较高的强度,淬火、时效后合金得到进一步强化,室温强度可达1 372~1 666MPa;但热稳定性较差,不宜在高温下使用。

(3)α +β钛合金它是双相合金,具有良好的综合性能,组织稳定性好,有良好的韧性、塑性和高温变形性能,能较好地进行热压力加工,能进行淬火、时效使合金强化。

钛材料的加工工艺流程

钛材料的加工工艺流程English Answer:Titanium Material Processing Technology.Titanium alloy materials have been widely used in aerospace, marine, medical, sports equipment, and other fields due to their excellent mechanical properties, corrosion resistance, and biocompatibility. The processing technology of titanium materials mainly includes the following steps:1. Raw Material Preparation.The raw materials for titanium processing are mainly titanium sponge and titanium ingots. Titanium sponge is obtained by reducing titanium tetrachloride with magnesium. Titanium ingots are obtained by melting titanium sponge in a vacuum or inert gas atmosphere.2. Melting.Titanium ingots are melted in a vacuum arc furnace or electron beam furnace to obtain titanium alloy ingots. The melting process is carried out under a vacuum or inert gas atmosphere to prevent the titanium from absorbingimpurities such as oxygen, nitrogen, and hydrogen.3. Forging.Titanium alloy ingots are forged into bars, plates, or other shapes. Forging can improve the mechanical properties of titanium alloys by breaking up the coarse grains in the ingot and refining the microstructure.4. Heat Treatment.Titanium alloys are heat treated to improve their mechanical properties. Heat treatment processes include annealing, quenching, and tempering. Annealing can soften the titanium alloy and improve its ductility. Quenching can increase the strength and hardness of the titanium alloy.Tempering can improve the toughness of the titanium alloy.5. Machining.Titanium alloys are machined to produce finished parts. Machining processes include turning, milling, drilling, and grinding. Titanium alloys are difficult to machine due to their high strength and hardness. Special cutting tools and machining parameters are required to machine titanium alloys.6. Surface Treatment.Surface treatment can improve the surface properties of titanium alloys. Surface treatment processes include anodizing, chemical etching, and physical vapor deposition. Anodizing can improve the corrosion resistance and wear resistance of titanium alloys. Chemical etching can improve the adhesion of coatings to titanium alloys. Physical vapor deposition can deposit a variety of coatings on titanium alloys to improve their surface properties.Chinese Answer:钛材料加工工艺流程。

钛合金锻造工艺及其锻件的应用

钛合金锻造工艺及其锻件的应用摘要:近年来,钛合金因其高的比强度、优异的耐腐蚀性、良好的生物相容性等优点,迅速发展成为具有强大生命力的新型关键结构材料,被广泛应用于航空航天、军事工业、石油化工以及医疗卫生等领域。

从工业价值和资源寿命的发展前景来看,它仅次于铁、铝而被誉为正在崛起的“第三金属”。

本文分析了钛合金锻造工艺及其锻件的应用关键词:钛合金;锻造;V应用1钛合金锻造工艺1.1α+β锻造α+β锻造即常规锻造,是在相变点以下30~50℃加热、变形(见图1),常规锻造一般得到的是等轴组织(α等+β转)。

其钛合金锻件具有高的塑性和室温强度,但是高温性能和断裂韧性不好,如图2为TC11钛合金经过常规锻造后的高倍组织图。

常规锻造由于研究较深入,操作简单易行,且成本较低,因此应用广泛。

在(α+β)区变形过程中同时发生β晶粒和α片形状的变化,β晶粒被压扁,沿金属流动方向拉长、破碎,晶界附近与晶内α相间的差别逐渐消失。

当变形程度超过60%~70%后,己没有任何可见的片状组织痕迹了。

在一定温度和变形程度下发生再结晶,且α相的再结晶先于β相的再结晶,再结晶后的α晶粒,呈扁球形状,没有再结晶的α晶粒形状为盘状、杆状或纤维状。

侯会喜研究了TC6钛合金在(α+β)两相区锻造时,变形温度的高低对锻件初生α相含量的影响。

变形温度越低,初生α相的含量就越多。

由于锻件的室温力学性能和高温力学性能与初生α相的含量密切相关,因此,为了确保(α+β)两相合金具有最好的综合性能,在进行TC6合金锻造时,必须严格控制变形温度,使等轴初生相颗粒的总含量在15%~45%。

1.2等温锻造等温锻造是一种先进的加工工艺,可以使钛合金等难变形材料在相对恒温的变形温度下,以极低的变形速率,一次成形得到形状复杂的精密锻件。

采用该工艺成形的锻件仅需少量的机械加工即可装配使用,材料利用率高,且由于工艺可控性好,变形均匀,锻件的组织性能更加稳定和均匀,批量生产时,具有显著的经济效益。

钛合金材料的加工工艺研究

钛合金材料的加工工艺研究随着现代工业技术的不断发展,钛合金材料作为一种高性能的金属材料,被广泛应用于航空、航天、汽车、医疗等多个领域。

但是,钛合金的加工难度很大,其强度高、韧性低、易氧化、易热裂和易热变形等特点,使其加工困难度增加,因此钛合金产品的加工工艺研究一直是业内人士关注的热点之一。

一、钛合金材料的性质钛合金材料具有许多优异的特性,包括高比强度、高比刚度、低密度、优良的抗氧化性能、高抗腐蚀性能和优异的生物相容性等。

但是,其加工性能受到限制,如加工难度大,热变形严重,切削力大,容易产生裂纹和变形等。

二、钛合金材料加工工艺1. 机械加工机械加工是一种常用的加工方法,主要包括车削、铣削、钻孔、磨削、抛光等。

然而,机械加工钛合金材料的难度较大,需要使用更硬的切削工具和更高质量的冷却液,减小切削量,而且加工过程要遵循一定的顺序,减少残余应力的影响。

2. 化学加工化学加工是应用化学反应的原理,对钛合金表面进行化学反应,制备出所需要的形态。

常见的化学加工方法有电解氧化、化学镀锌、化学镀铬、化学雾化等。

这种加工方法被广泛应用于消费品和贵金属制品制造领域,可以获得高度均一的表面,提高产品的质量和精度。

3. 热加工钛合金材料的高温强度较高,热加工主要包括热挤压和热轧制等。

热挤压是通过消除材料粗大组织和制造均匀组织来改善钛合金的可塑性。

热轧制是将钛合金材料加热到高温,并通过压制来改善其性质。

这种加工方法可用于生产大尺寸的钛合金板材,用于航空、航天、船舶、化工等领域的制造。

4. 焊接加工钛合金材料的焊接难度大,主要是其焊接接头易产生孔洞和裂纹。

常见可控气体(TPA)、等离子焊接(PAW)、电弧等离子焊接(PAPC)、电弧熔化钨惰性气体(GTAW)等。

其中TPA具有高低速、热能控制、适用于龙骨和复杂形状的零件焊接等特点,是钛合金材料实现自动化焊接的主要途径之一。

三、钛合金材料加工中需要注意的问题1. 刀具选择钛合金材料钻孔时,应选择尖角为150度或135度,称为通用钻头。

简述钛合金材料的机械加工工艺

简述钛合金材料的机械加工工艺【摘要】钛合金材料具有抗蚀性能好、力学性能佳、强度高、质量轻等优点,因此被广泛应用,但钛合金材料也具有硬度高、塑性低、导热系数低、弹性模量低等缺点,所以钛合金材料的切削加工性能较差。

为此,本文就钛合金材料的机械加工工艺进行介绍。

【关键词】钛合金材料机械加工切削加工1 引言钛合金材料具有诸多优缺点,而其缺点包括硬度高、塑性低、导热系数低、弹性变形大、弹性模量低等。

因此,钛合金加工过程,导热系数小定会使材料的切削温度过高;比热小定会使材料的局部温升过快,进而降低刀具的使用寿命;弹性模量低定会加剧材料表面的加工回弹,进而导致刀具磨损或者崩刃;高温环境里,化学活性强定会加剧其与氮、氢、氧间的化学作用,进而增加机械加工的难度。

此外,钛合金加工过程,切削条件、刀具材料、切削加工时间均会对切削加工的综合效率造成影响,因此钛合金材料切削加工过程,必须对相关方面进行严格控制。

2 钛合金材料的机械加工工艺钛合金材料的机械加工工艺种类繁多,比如电火花加工、铣削、车削、磨削、钻削、攻丝等。

钛合金材料的机械加工过程,刀具材料、切削液、加工工艺参数、刀具几何参数均属重要的影响因素,因此必须予以高度重视。

(1)切削液。

钛合金材料的切削加工过程,切削液的使用既能降低刀刃的热量,也能冲走切屑,进而实现切削力的降低,可见切削液的使用必须合理,如此方能实现零件加工表面质量以及生产效率的改善。

目前,常用的切削液包括非水溶性油质溶液、水基可溶性油质溶液、水或碱性水溶液三种。

(2)刀具材料。

由前文可知,钛合金材料具有硬度高、塑性低、导热系数低的缺点,因此加工过程势必表现出切削温度高、切削力度大的特点,进而加剧刀具的磨损以及降低刀具的使用寿命,可见所选刀具材料必须具有耐磨性高、硬性强的特点。

目前,常用的刀具材料包括高速钢牌号、硬质合金牌号、涂层刀具(抗粘结性能强、抗氧化性能强、耐磨性好等)、立方氮化硼刀具(热硬性高、硬度高等)、聚晶金刚石刀具(硬度高、耐磨性高、导热性高、摩擦系数低等)五种。

钛合金加工

钛合金加工钛合金加工是一种高级金属加工工艺,用于将钛合金材料加工成各种形状和尺寸的零件或产品。

钛合金具有优异的力学性能、耐腐蚀性能和高温性能,因此广泛应用于航空航天、船舶制造、化工、医疗器械等领域。

本文将介绍钛合金加工的工艺流程、常见的加工方法和注意事项。

一、钛合金加工的工艺流程1. 材料准备:选择合适的钛合金材料,包括纯钛和钛合金。

钛合金的成分可以根据具体需求进行调整,以满足不同的性能要求。

2. 材料切割:将钛合金材料切割成所需的形状和尺寸。

常用的切割方法包括锯切、激光切割和水刀切割等。

3. 热处理:对切割后的材料进行热处理,以提高材料的硬度和耐磨性。

热处理过程包括加热、保温和冷却等步骤。

4. 成型加工:将热处理后的材料进行成型加工,包括冷冲压、热冲压、挤压和锻造等。

这些工艺可以将钛合金材料加工成各种复杂的形状和结构。

5. CNC加工:采用计算机数控(CNC)加工技术对钛合金进行精密加工。

这种加工方法可以实现高精度、高效率的加工,适用于制作钛合金零件的高要求。

6. 表面处理:对加工完成的钛合金零件进行表面处理,以提高其装饰性和耐腐蚀性。

常用的表面处理方法包括阳极氧化、喷砂和化学镀等。

7. 装配和检测:将加工和处理完毕的钛合金零件进行装配,并进行质量检测。

这些检测方法包括外观检查、物理性能测试和化学成分分析等。

二、常见的钛合金加工方法1. 机械加工:包括车削、铣削、钻孔和车床加工等。

这些方法适用于加工大尺寸和复杂形状的钛合金零件。

2. 焊接:钛合金的焊接方法包括电弧焊、气体保护焊和激光焊等。

在焊接过程中,需要注意保护气氛和控制焊接温度,以确保焊接质量。

3. 粉末冶金:将钛合金粉末制成复杂形状的零件。

这种方法可以实现高精度、高效率的生产,适用于批量生产钛合金零件。

4. 热等静压:将钛合金粉末经过高温和高压的作用,使其烧结成密实的零件。

这种方法可以得到高致密度、高强度的钛合金零件。

5. 化学加工:例如化学刻蚀、电解抛光和化学蚀刻等方法,用于对钛合金零件进行表面清洁和加工处理。

钛合金小型模锻件的加工

1 序言在航空钛合金加工领域,超过70%的小型零件(定义为轮廓最大尺寸≤200mm)采用模锻技术制作毛坯。

如何利用先进的数控加工替代老旧的常规加工,实现小型模锻件的高效优质数控加工,成为当前钛合金加工面临的主要问题。

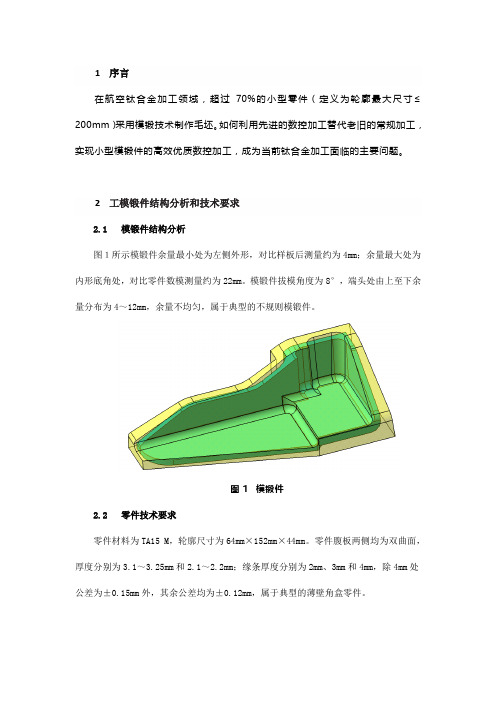

2 工模锻件结构分析和技术要求2.1 模锻件结构分析图1所示模锻件余量最小处为左侧外形,对比样板后测量约为4mm;余量最大处为内形底角处,对比零件数模测量约为22mm。

模锻件拔模角度为8°,端头处由上至下余量分布为4~12mm,余量不均匀,属于典型的不规则模锻件。

图1 模锻件2.2 零件技术要求零件材料为TA15 M,轮廓尺寸为64mm×152mm×44mm。

零件腹板两侧均为双曲面,厚度分别为3.1~3.25mm和2.1~2.2mm;缘条厚度分别为2mm、3mm和4mm,除4mm处公差为±0.15mm外,其余公差均为±0.12mm,属于典型的薄壁角盒零件。

2.3 零件的结构工艺性分析零件的结构工艺性分析是指在满足使用要求和设计要求的前提下,分析加工制造的可行性和经济性的过程[1]。

该零件的结构工艺性分析如下。

1)零件的内槽和缘条之间的转角大小以及内槽和腹板之间的底角大小决定了刀具的选择,将直接影响零件的加工工艺性。

零件底角和转角尺寸如图2所示,底角有R4mm、R8mm两种规格,转角也有R4mm、R8mm两种规格,转角、底角规格不统一,无法使用单规格刀具完成精加工,后续工艺安排时应结合加工方案充分考虑刀具选择。

图2 零件底角和转角尺寸2)零件的外形、腹板尖角处存在多处双曲面,三坐标加工困难,即使通过编程指令实现加工,零件表面质量也相对较差,加工效率也会受到影响。

且零件局部厚度<3mm,属于薄壁部位,相对于三坐标行切,使用五坐标摆刀加工更能保证零件厚度要求,后续选择设备时应充分考虑。

3)毛坯结构应便于装夹、加工。

分析该角盒毛坯特点,两侧余量不均匀,较高一侧外形余量4~12mm,预留加工凸台最少需要3mm(压点位置)加切断凸台使用的刀具直径值,显然该毛坯余量不满足预留凸台的条件;若使用压制零件本身加工,则加工过程中需要多次窜动压板,实现铣刀的躲避,而零件自重较小,窜动压板、多次装夹必然导致零件窜动,严重影响零件的加工稳定性,存在较大安全风险;观察毛坯,不属于典型的四方或者六方零件,使用虎钳加工的可能性极低。

钛合金零件的机械加工工艺和质量控制

钛合金材料在多类型板坯锻造、棒材 的轴承和紧固件中得到应用,板坯锻造、 棒材是首选材料,效率低、易燃烧变形等。 为了进一步保证加工质量.经过研究和实 践,优化了机械加工工艺规程。控制了质 量,从而提高了加工水平和加工效率。

一、材料控制 1确保材料和成型件满足性能要求 为了防止零件的缺陷,需要检测产品 的合格证书、取样测试、标记规格数量、 机械性能。多水溶性冷却剂的主要用途, 在钛合金的机械加工中,锻造的热力学规 范从利用金属塑性的角度出发,尽可能降 低氢对钛锭表面的污染。而钛合金锻造温 度表面的区间比较狭窄,由于该实验使用 的是纯天然气加热炉,这也是检测钛合金 锻造的主要困难原因之一.因此要求炉中 保持微氧化气氛。 2化学活泼高温剧烈变形的钛合金性 质 在金属流动产生的新鲜表面容易粘 在模具上,锻造前砧子预热温度200— 300℃是钛锭的表面润滑。玻璃防护润滑 剂能保护钛合金免受H2、02、N2污染 形成表面a脆化层而导致产生锻造裂纹, 工作表面加工粗糙度小,Ra=3 2;由于 试验用钛锭去除了表面氧化皮,为本实验 专门设计制造了一件长上砧。因此要提前 24h刷涂玻璃防护润滑剂.钛板自由锻工 装,自然风干,同时钛板终锻温度较低然 后装炉。钛合金收缩率比钢小的多,钛板 的收缩率。选用玻璃防护润滑剂可以减少 氧化皮,边缘倒较大圆角。起润滑作用和 防护作用。 二、设备控制 在选择刀具和工件夹紧位置时,以确 保在切削刃上有足够的冷却剂。考虑如何 尽可能地提高工件的刚度。在加工过程中 尽可能地增加冷却剂的压力和流量,以避 免振动和颤动。 1切削刀具钛合金零件化学亲和力要 求 为了减少切削温度。切割时容易变形。 减少刀具和雪崩,因此在硬质合金刀具和 高速钢刀具的切削速度的基础上,根据零

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钛合金零件机械加工工艺

本文档将介绍钛合金零件的机械加工工艺,以帮助读者了解如何有效地进行钛合金零件的加工过程。

1. 钛合金概述

钛合金是一种轻质但强度高、耐腐蚀性好的金属材料,常用于航空航天、汽车制造、医疗器械等领域。

钛合金具有良好的机械性能和热特性,但其机械加工相对困难,需要采用适当的工艺来实现加工目标。

2. 钛合金零件机械加工过程

钛合金零件的机械加工主要包括以下几个步骤:

2.1 设计和材料准备

在进行钛合金零件的机械加工之前,首先需要进行设计和材料准备。

设计阶段需要考虑零件的结构和功能要求,并制定相应的加工方案。

材料准备则包括采购适当规格的钛合金材料,并进行表面处理以去除氧化层等。

2.2 切削加工

钛合金零件的切削加工是最常用的机械加工方法之一。

切削加

工可以通过车削、铣削、钻削等工艺来实现。

在进行切削加工时,

需要选择适当的切削工具和切削参数,以确保加工质量和效率。

2.3 磨削加工

钛合金零件的磨削加工一般用于提高零件的精度和表面质量。

常用的磨削加工方法包括平面磨削、外圆磨削、内孔磨削等。

在进

行磨削加工时,需要选择适当的砂轮和加工参数,以实现所需的加

工效果。

2.4 钻孔和攻丝

钻孔和攻丝是钛合金零件常见的加工操作之一。

在进行钻孔时,需要选择适当的钻孔工具和冷却液,以确保钻孔质量和效率。

攻丝

时则需要选择适当的攻丝工具和攻丝参数,以保证精度和牢固度。

2.5 表面处理

钛合金零件在机械加工完成后,常需要进行表面处理以提高其

耐腐蚀性和美观度。

常用的表面处理方法包括电镀、阳极氧化、喷

涂涂层等。

2.6 检测和质量控制

钛合金零件机械加工完成后,需要进行检测和质量控制,以确保零件符合设计要求和标准。

常用的检测方法包括尺寸测量、外观检查、金相显微镜观察等。

3. 安全注意事项

在进行钛合金零件的机械加工时,需要注意以下安全事项:

- 确保操作人员具备相关的机械加工知识和技能;

- 使用适当的个人防护装备,如手套、护目镜等;

- 操作机床和工具时,要遵循操作规程和安全操作规范;

- 避免产生过多的粉尘、废料和切屑,及时清理工作区域;

- 定期检查和维护机床和工具的状态,以确保其正常运行和安全性。

以上是针对钛合金零件机械加工工艺的简要介绍,希望对读者有所帮助。

在实际操作中,请根据具体情况选择适当的加工方法和参数,并遵循相关的安全操作规范。