某型发动机涡轮叶片的结构与应力分析仿真

基于ANSYS和NUMECA的航空发动机涡轮风扇叶片结构仿真分析

基于ANSYS和NUMECA的航空发动机涡轮风扇叶片结构仿真分析林静;潘苏瑜【摘要】本文通过UG软件对NASA Rotor67风扇叶片进行建模,使用ANYSY对其进行离心静变形仿真分析,运用NUMECA对其进行气动力仿真分析,得出叶片在离心力和气动力作用下的变形情况.%Based on the UG software to NASA Rotor67 fan blade modeling, the ANYSY on it from Harbin deformation simulation analysis, using NUMECA to aerodynamic simulation analysis, draw a leaf under the action of centrifugal force and deformation of the situation.【期刊名称】《现代制造技术与装备》【年(卷),期】2016(000)001【总页数】2页(P70-71)【关键词】涡轮风扇叶片;NASA;Rotor67;UG;NUMECA;仿真【作者】林静;潘苏瑜【作者单位】华侨大学机电及自动化学院,厦门 361021;华侨大学机电及自动化学院,厦门 361021【正文语种】中文涡扇发动机,尤其是高涵道比涡扇发动机的风扇叶片是发动机性能的重要衡量标准之一。

因为其产生的推力是涡扇发动机外涵道推力的全部来源。

风扇叶片是涡轮风扇发动机的重要零件。

NASA Rotor67是NASA Lewis研究中心设计的二级风扇中第一级轴流跨声速转子,是为数不多有详细公开发表测试数据的算例。

该风扇被广泛应用于气动计算。

本文选取跨声速风扇叶片NASA Rotor67叶片为算例,运用UG软件进行建模,利用ANSYS对其进行离心静变形仿真分析,利用NUMECA对其进行气动仿真分析。

为了缩短计算时间,提高效率,转子叶片绕旋转轴转动a=2π/N(N为叶片数)。

某机高压涡轮叶片振动模态分析

某机高压涡轮叶片振动模态分析摘要:以某机高压涡轮工作叶片为研究对象,讨论其模态振动理论,采用UG建立叶片实体模型,利用有限元软件ANSYS Workbench对其进行模态分析,并与电动振动台测量结果进行对比,得到有限元分析结果具有一定的可靠性,为数值模拟振动测试数据提供一定的可信度依据,尤其对一些科研机种叶片的数值振动模态仿真分析提供了参考价值。

关键字:振动测试;模态分析;叶片;ANSYS Workbench引言叶片是航空发动机重要组成部分,工作时主要承受离心载荷、气动载荷、热载荷以及工况环境变化导致的交变载荷,工作中很容易发生故障,据统计振动故障占发动机总故障的15%,而叶片振动故障又占振动故障的75%。

而据粗略统计,我国现役航空发动机发生的重大事故中,涡轮叶片的断裂高达80%以上[1]。

因此叶片工作时的可靠性直接关系到整个发动机的运行安全性及使用寿命,为避免叶片振动故障的出现,在设计、制造及维修过程中对叶片进行振动模态分析,得到其固有频率、振型以及振动应力分析就显得尤其重要。

然而,高压涡轮叶片在发动机工作状态下直接对叶片进行频率及振动形态的观察及测试是比较困难甚至是不可能的。

在生产及制造中,一般只对叶片进行自由振动分析,测得其固有频率及振动形态。

单从使用角度来看,仅仅对叶片进行自由模态分析是不精确的,无法获得叶片全生命使用周期内的准确频率及振动形态。

本文首先在电动振动台ES-10-240上对高压涡轮叶片进行振动测试,得出其平均固有频率。

然后再UG中建立叶片实体模型,利用有限元软件ANSYS Workbench对其进行模态分析,对比有限元分析结果与试验结果。

在此基础上对高压涡轮叶片进行预应力模态分析,得到更准确的振动频率及振动形态,为高压涡轮叶片设计及加工提供一定的参考价值。

1 模态分析理论模态分析是结构动力学分析中最基础、也是最重的一种分析类型,其主要是用于计算结构的振动频率和振动形态,每一个模态都有特定的固有频率、阻尼比和模态阵型。

某型发动机涡轮工作叶片动应力测试研究

762022年1月下 第02期 总第374期工艺设计改造及检测检修China Science & Technology Overview0.引言涡轮工作叶片是航空发动机的关键零件,由于其造型复杂,工作条件恶劣,使得其在研制、生产和使用中产生的故障导致发动机故障的占比较大,其中,叶片振动破坏较为突出[1]。

为避免振动产生,叶片可以使用叶冠结构。

目前航空发动机中涡轮工作叶片叶冠的常见形式主要有锯齿冠和平行冠。

锯齿冠摩擦阻尼的减振效果较好,但锯齿冠形状复杂,设计、加工和装配困难。

平行冠在装配时,叶冠与叶冠之间留有间隙。

当发动机在工作状态时,叶冠之间会发生相互碰撞从而耗散振动能量[2]。

相对于锯齿冠的干摩擦阻尼,平行冠的碰撞阻尼效果欠佳,且碰撞条件下叶冠侧面的磨损比较严重。

为改进平行冠叶片减振效果,本文以某型涡扇发动机平行冠低压涡轮工作叶片为基础,提出平行冠涡轮工作叶片成对过盈装配减振技术,为摸清改进叶片的振动特性进行该型发动机低压涡轮工作叶片动应力测试研究。

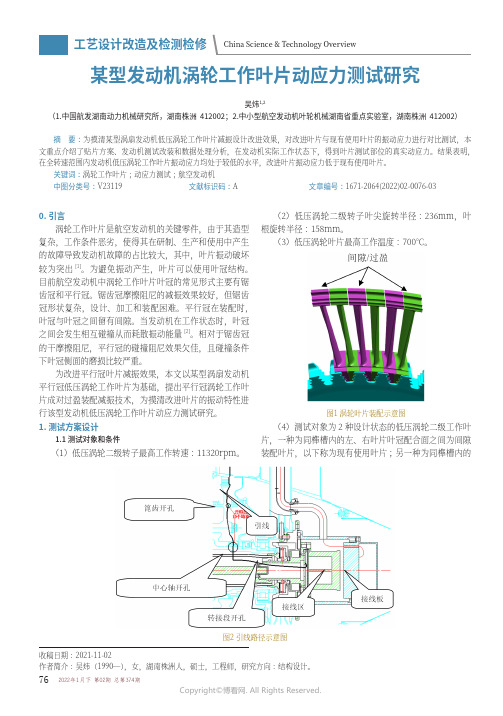

1.测试方案设计1.1测试对象和条件(1)低压涡轮二级转子最高工作转速:11320rpm。

(2)低压涡轮二级转子叶尖旋转半径:236mm,叶根旋转半径:158mm。

(3)低压涡轮叶片最高工作温度:700℃。

图1 涡轮叶片装配示意图(4)测试对象为2种设计状态的低压涡轮二级工作叶片,一种为同榫槽内的左、右叶片叶冠配合面之间为间隙装配叶片,以下称为现有使用叶片;另一种为同榫槽内的收稿日期:2021-11-02作者简介:吴炜(1990—),女,湖南株洲人,硕士,工程师,研究方向:结构设计。

某型发动机涡轮工作叶片动应力测试研究吴炜1,2(1.中国航发湖南动力机械研究所,湖南株洲 412002;2.中小型航空发动机叶轮机械湖南省重点实验室,湖南株洲 412002)摘 要:为摸清某型涡扇发动机低压涡轮工作叶片减振设计改进效果,对改进叶片与现有使用叶片的振动应力进行对比测试,本文重点介绍了贴片方案、发动机测试改装和数据处理分析,在发动机实际工作状态下,得到叶片测试部位的真实动应力。

基于ANSYS的某型航空发动机涡轮叶片的振动特性分析

基于ANSYS的某型航空发动机涡轮叶片的振动特性分析本文旨在对一款航空发动机的涡轮叶片进行振动特性分析,通过ANSYS软件进行模拟计算,以期评估其振动强度和工作寿命,为发动机设计提供参考。

1. 背景介绍与分析涡轮叶片作为航空发动机中的核心部件之一,其振动特性直接影响发动机的性能和寿命。

因此,在发动机设计中,对涡轮叶片的振动强度和稳定性进行分析和研究是至关重要的。

在本次分析中,我们将以某型航空发动机的涡轮叶片为例,通过ANSYS软件对其进行振动特性分析。

涡轮叶片的几何形状如图所示。

(图片)2. 建模与网格划分首先,在ANSYS中建立三维模型,采用SolidWorks导入到ANSYS平台。

接着,进行网格划分,采用四面体单元网格划分,设置裂纹控制等参数,进行网格剖分。

3. 材料选择与约束条件设置在建立模型和进行网格划分后,需要对涡轮叶片的材料进行选择,同时设定约束条件。

本次研究中,涡轮叶片的材料选用了镍基合金,其密度为8.28g/cm³,杨氏模量为210GPa,泊松比为0.3。

约束条件包括固定壳体支撑,在振动载荷下叶片不能有位移,不允许旋转。

4. 振动分析在进行建模、网格划分及设置约束条件之后,进入振动分析步骤。

本次分析采用动态分析法,采用隐式求解器求解其模态分析结果。

模态分析结果中包括杆件自然频率、振型形态和统计指标。

5. 计算结果与分析经过模拟计算,得出该涡轮叶片的前三阶固有频率为:335Hz、596Hz、916Hz。

下面就这些结果进行分析:1)自然频率随着振型的变化而变化。

而当达到某一频率时,就会发生共振现象,应引起足够的注意。

2)从涡轮叶片自然频率分析结果来看,其频率较高,工作在这样高的频率下容易导致疲劳断裂,从而出现永久性损坏,缩短了涡轮叶片的工作寿命,亦增加对机体的冲击力。

3) 在涡轮叶片的一些易损部位,比如根部区域,容易发生应力集中,导致应力低于叶片的材料极限从而使叶片疲劳失效。

某型发动机涡轮叶片断裂故障分析

隙, 试 车后 检 查低 压 涡轮 后 轴承 外环 跑道 痕迹 宽度 等 改进措施 。 关键 词 发动 机 , 涡轮 叶 片 , 故障, 轴 向碰 磨

F u He n g

Tu Ch a n g q i n g

( 1 A V I C S o u t h A v i a t i o n I n d u s t r y C o . , L t d . , Z h u z h o u 4 1 2 0 0 2 )

( 2 Z h u z h o u P r o f e s s i o n a l T e c h n o l o g y C பைடு நூலகம் l l e g e ,Z h u z h o u 4 1 2 0 0 1 )

F a u l t An a l y s i s o f Ce r t a i n Ae r o — En g i n e T u r b i n e Bl a d e s Br o k e n

L i Wu y u a n

Xi a Zh i b i n

析, 确定低压一级涡轮工作叶片为发动机故 障的肇事件 , 其断裂性质为过载断裂 ; 通过对低压一级 涡轮工作 叶 片和 导 向叶 片等零件 间隙 的计算 分析 , 加 工过程 复 查 、 疲 劳试验 及 相 关尺 寸链 计 算 , 并 采 用故 障树 法对 叶 片 断 裂原 因进行 了 系统 分析 , 确 定低 压一级 涡轮 工作 叶 片 断裂是 其 与低 压 一级 涡轮 导 向叶 片之 间产 生轴 向碰 磨 引

0 引 言

某航空发动机涡轮叶片有限元应力分析

- 61 -第22期2019年11月No.22November,2019航空发动机涡轮叶片运作过程需要面临高温、高转速等复杂工况,加之涡轮叶片几何形状的特殊要求,工作中涡轮叶片必将面临非常复杂的应力作用。

为了避免由于局部应力过大而导致涡轮叶片破损或断裂现象发生,需要对涡轮叶片在多重环境下的应力分布情况进行分析[1-4]。

利用Geomagic Studio 软件进行逆向分析,重构涡轮叶片模型,运用ANSYS 软件对模型进行网格划分并设置边界条件、初始条件等参数,分析了分别在温度场、气动力和离心力作用下涡轮叶片的应力分布,最后研究了在3种因素综合作用下的叶片应力分布,找到了涡轮叶片应力和形变的最大点所在处及其数值大小,为叶片安全工作和改型设计创造了理论基础。

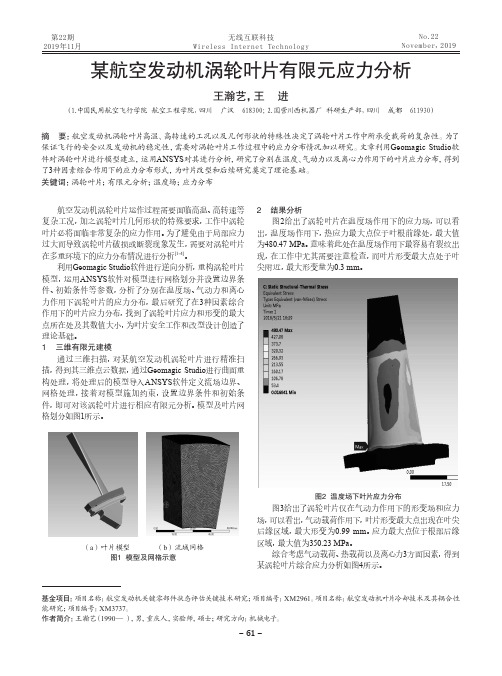

1 三维有限元建模通过三维扫描,对某航空发动机涡轮叶片进行精准扫描,得到其三维点云数据,通过Geomagic Studio 进行曲面重构处理,将处理后的模型导入ANSYS 软件定义流场边界、网格处理,接着对模型施加约束,设置边界条件和初始条件,即可对该涡轮叶片进行相应有限元分析。

模型及叶片网格划分如图1所示。

(a )叶片模型 (b )流域网格图1 模型及网格示意2 结果分析图2给出了涡轮叶片在温度场作用下的应力场,可以看出,温度场作用下,热应力最大点位于叶根前缘处,最大值为480.47 MPa 。

意味着此处在温度场作用下最容易有裂纹出现,在工作中尤其需要注意检查,而叶片形变最大点处于叶尖附近,最大形变量为0.3 mm 。

图2 温度场下叶片应力分布图3给出了涡轮叶片仅在气动力作用下的形变场和应力场,可以看出,气动载荷作用下,叶片形变最大点出现在叶尖后缘区域,最大形变为0.99 mm 。

应力最大点位于根部后缘区域,最大值为350.23 MPa 。

综合考虑气动载荷、热载荷以及离心力3方面因素,得到某涡轮叶片综合应力分析如图4所示。

基金项目:项目名称:航空发动机关键零部件状态评估关键技术研究;项目编号:XM2961。

汽轮机末级叶片模态振型与变负荷动应力的三维数值模拟

第37卷,总第215期2019年5月,第3期《节能技术》ENERGY CONSERVATION TECHNOLOGY Vol.37,Sum.No.215May.2019,No.3汽轮机末级叶片模态振型与变负荷动应力的三维数值模拟康剑南1,周旭哲2,张艳辉1,孙士宏2,姚 坤3,班允智2(1.大唐东北电力试验研究院有限公司,吉林 长春 130012;2.大唐辽源发电厂,吉林 辽源 136200;3.哈尔滨沃华智能发电设备有限公司,黑龙江 哈尔滨 150001)摘 要:火电机组参与电网深度灵活调峰已成为当代电力发展的新常态,在机组低负荷深调过程中,蒸汽流量较小。

本文针对调峰机组汽轮机末级叶片小容积流量问题进行了模态特性及动应力响应进行数值模拟研究,结果表明:末级叶片在2820~3090rpm 之间无共振点,而额定温度范围内整圈叶片无共振转速;以模态分析为基础综合考虑变温特性下得出叶片伸长量,可为现场叶片汽封调整作为参考。

基于额定工况与2.2kPa 、40t /h 工况下的动应力满足设计要求,而其他非设计工况下的动应力已超出了叶片的耐振强度,全工况动静应力极值均处于叶型根部出汽侧,导致叶片的耐振强度许用值较低。

上述数值结果为电厂调试提供了理论支撑,同时也为机组经济性运行作出了技术指导。

关键词:汽轮机;变工况;末级叶片;模态分析;伸长量;动应力中图分类号:TH133;TP183 文献标识码:A 文章编号:1002-6339(2019)03-0260-05收稿日期 2019-01-20 修订稿日期 2019-05-20作者简介:康剑南(1986~),男,硕士,工程师,从事汽轮机设计、热力性能试验及热经济性分析方面工作。

Three -dimensional Numerical Simulation of Modal Vibration Shape and Dynamic Stresses under the Variable Load Operation of Steam Turbine ’s Last Stage BladeKANG Jian -nan 1,ZHOU Xu -zhe 2,ZHANG Yan -hui 1,SUN Shi -hong 2,YAO Kun 3,BAN Yun -zhi 2(1.Datang Northeast Electric Power Test &Research Institute,Changchun 130012,China;2.Datang Liaoyuan Power Plant,Liaoyuan 136200,China;3.Harbin Wohua Intelligent Power Generation Equipment Co.,Ltd.,Harbin 150001,China)Abstract :It has become a normal state of modern power development that the participation of thermal power units in the depth and flexible peak shaving of the power grid.In this process,the steam flow of u⁃nit is small.In this paper,the modal characteristics and dynamic stress response of turbine last blade with small volume flow are numerically simulated.The results show that the last blade has no resonancepoint between 2820~3090rpm,and the whole temperature range maintained in a rated temperature range,in which blade has no resonance speed.Based on the modal analysis,the blade elongation is ob⁃tained by comprehensively considering the temperature change characteristics,which can be used as a reference for the adjustment of blade seal.In view of the dynamic stress of rated working condition and2.2kPa,40t /h working condition,the design requirement were reached,while the dynamic stress of·062·other non-design working condition had exceeded the blade's anti-vibration strength,meanwhile the extreme values of dynamic and static stresses were at the outlet side of the blade root,which resulted in a lower allowable value of blade vibration resistance.The above numerical results could not merely provide. Key words:variable conditions;modal analysis;elongation indicator;dynamic stress0 引言随着全社会用电需求增速放缓以及可再生能源的大规模发展,火电利用小时数将会逐年下降,为此提升火电机组运行灵活性,大规模参与电网深度调峰将是大势所趋,在未来,机组处于低负荷运行将成为常态[1-5]。

涡轮叶片叶根倒圆方式对应力影响探讨

822023年3月下 第06期 总第402期工艺设计改造及检测检修China Science & Technology Overview0.引言涡轮工作叶片是航空发动机中的核心部件,由于工作环境非常恶劣,且在发动机中承受着很大的载荷,是航空发动机中经常容易出现故障的零件之一,在工作中其主要的失效模式有叶身裂纹、折断、蠕变伸长、叶尖磨损等[1-2],发生故障的频率也非常高[3]。

涡轮叶片失效主要是由于叶片局部应力集中导致的,应力集中也是影响疲劳强度最主要的因素[4-5],因此,在设计中尽量地减缓局部应力,是提高零部件寿命的一项重要措施。

叶片根部是涡轮工作叶片容易出现应力集中的位置之一,而通过倒圆减小零件局部的应力是最常见的一种方式,因此,在涡轮工作叶片的结构设计中,一般在叶片叶根处通过圆角实现叶片与流道的过渡,这样可以显著改善叶根处的应力集中现象,提高涡轮叶片的疲劳寿命。

高丽敏等人研究了叶尖单侧倒圆对扩压叶珊叶顶间隙流动的影响[6];刘鸣飞等人研究了端壁倒圆对小叶高叶珊气动特性的影响[7];但叶片根部倒圆方式对叶片应力的影响目前暂无相关研究。

本文基于一款某型发动机,对整体涡轮叶片盘叶根处的倒圆方式对涡轮工作叶片的应力影响进行了研究,研究结果表明,不同的倒圆方式对叶片的应力影响不同,采用不对称的倒圆方式相比与普通的对称倒圆方式可以显著减小涡轮叶片叶根处的应力。

1.叶片圆角的结构形式针对该发动机的整体叶片盘,本文设计了3种类型的叶片叶根倒圆方式,图1所示为本文探讨的三类圆角示意图。

如图1所示,本文研究的倒圆形式包括对称圆角(及常见的普通圆角)、非对称圆角和倒角+圆角组合的3种方式。

第一类圆角结构尺寸由倒圆半径R 决定,倒圆半径越大,倒圆过渡越光滑;第二类倒圆半径由倒圆两相邻面的尺寸A 和H 决定,A 与H 的比例即决定了倒角θ的大小,收稿日期:2022-10-14作者简介:孙凯(1991—),男,湖南浏阳人,硕士研究生,工程师,研究方向:发动机涡轮结构设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Mechanical Engineering and Technology 机械工程与技术, 2020, 9(2), 53-59Published Online April 2020 in Hans. /journal/methttps:///10.12677/met.2020.92005The Structure and Stress Analysisof the Turbine Blades of the EngineShilin Feng*, Junfeng DuAviation Engineering Institute, The Civil Aviation Flight University of China, Guanghan SichuanReceived: Mar. 4th, 2020; accepted: Mar. 17th, 2020; published: Mar. 24th, 2020AbstractIn this paper, firstly, CATIA is used to model single turbine blade and integral turbine. Secondly, according to the turbine blade model and the actual working environment, the load is applied.Thirdly the ANSYS is used to simulate the stress analysis of single turbine blade and integral tur-bine. The deformation and stress distribution of single turbine blade and integral turbine are ob-tained. Finally, the simulation of turbine fatigue analysis is carried out and the simulation results of fatigue analysis are obtained.KeywordsAircraft Engine, Turbine Blade, Stress Analysis Simulation某型发动机涡轮叶片的结构与应力分析仿真丰世林*,杜俊峰中国民航飞行学院航空工程学院,四川广汉收稿日期:2020年3月4日;录用日期:2020年3月17日;发布日期:2020年3月24日摘要本文首先利用CATIA进行单个涡轮叶片与整体涡轮的建模,其次根据涡轮叶片模型并结合实际工作环境施加载荷。

然后利用ANSYS对单个涡轮叶片和整体涡轮进行应力分析的仿真,得到单个涡轮叶片和整体涡轮变形情况和应力分布情况。

最后进行涡轮疲劳分析的仿真并得到疲劳分析仿真结果。

*通讯作者。

丰世林,杜俊峰关键词航空发动机,涡轮叶片,应力分析仿真Copyright © 2020 by author(s) and Hans Publishers Inc. This work is licensed under the Creative Commons Attribution International License (CC BY 4.0)./licenses/by/4.0/1. 引言航空发动机被称为飞机的心脏,是飞机的动力装置,同时航空发动机内部结构复杂,使用要求高,因而一直有“工业皇冠”的美誉,它的制造水平也是一个国家制造业发展水平的重要体现。

现代航空发动机以燃气涡轮发动机为主,它的主要结构包括进气道、压气机、燃烧室、涡轮和尾喷管。

其工作原理是:气流通过进气道进入发动机,在压气机进行压缩和减速,从而方便气体在燃烧室与雾化的燃料进行充分的燃烧,燃烧产生的高温高压气体推动涡轮做功,之后通过尾喷管喷出,通过与外界气体的相互作用力,为飞机提供推力[1] [2] [3]。

因此,涡轮的主要作用便是将高温高压气体的能量转化为涡轮转动的机械能,进而为飞机提供所需要的能量,它的主要工作部件便是涡轮叶片。

涡轮叶片的工作环境极其恶劣,它不仅要在较高的转速下运行,同时还要承受高温高压气体的冲击,相当于它同时工作在高温、高压、高转速的环境中。

这样的工作环境导致对于涡轮叶片的制造要求非常严苛,目前国内在涡轮叶片制造方面与国际先进水平相比仍有很大的差距,这也成为国产发动机技术发展的一个重要瓶颈。

因此本文进行有关涡轮叶片在实际工作环境中应力分布的分析计算,得到涡轮叶片在实际工作中应力分布的数据信息。

在现代民航客机的维护工作中,航空发动机的维护是非常重要的环节,航空发动机一旦在工作中出现故障,那么便会对飞行安全产生极大的威胁,比如民航客机在飞行中出现发动机空中停车的危急情况。

而不管是航空发动机维护中的检查、保养还是修理工作,涡轮叶片都是这些工作要针对的重点对象,为了能够圆满的完成相关的工作,就需要我们能够清晰地认识和分析涡轮叶片内部的应力状况以及可能产生的损耗,进而根据这些情况制定出合理的维护方案,从而在保证飞行安全性的同时也满足有关经济性的要求。

2. 涡轮叶片的结构分析与建模本文通过CATIA 进行相关的建模过程,得到模型以及有关的几何参数,为下一步进行涡轮叶片的应力分析提供基础。

CATIA 建模过程中,先建立单个涡轮叶片三维模型,包括为叶身、叶冠、叶根部分。

建好的单个涡轮叶片如图1所示。

Figure 1. Single turbine blade model图1. 单个涡轮叶片模型丰世林,杜俊峰进行整体涡轮叶片的建模,先建立涡轮盘部分,再组装上图1的单个涡轮叶片模型,然后利用阵列命令得到整个涡轮叶片三维模型如图2所示。

Figure 2. All turbine blades of integral turbine图2. 整体涡轮的所有涡轮叶片三维模型建好以后,根据CATIA 提供的相关命令就可以得到其几何特性,比如体积,表面积,质量等等,也可以改变相应的参数,比如材料等得到不同的结果。

3. 涡轮叶片应力与疲劳分析仿真本文采用ANSYS 软件进行涡轮叶片的应力与疲劳分析仿真[4] [5] [6]。

3.1. 单个涡轮叶片应力分析的仿真进行单个涡轮叶片的应力分析主要包括以下步骤:将三维模型导入ANSYS 软件;选用GH4033合金材料;进行划分网格操作,本文中单个涡轮叶片划分的网格中,节点数为3759,网格数为1895;确定涡轮叶片固定约束部分,选择叶根部分的几个面,即确定叶根部分是固定的;接着给涡轮叶片施加重力和离心力载荷,并确定环境温度;最后给涡轮叶片施加气体冲击力;根据之前施加的相关载荷,对单个涡轮叶片产生的变形、应力、应变情况进行分析。

可添加涡轮叶片在载荷作用下的整体变形、正应力和正应变即可进行相关的分析,如图3所示。

Figure 3. Total load of single turbine blade图3. 单个涡轮叶片的载荷总况丰世林,杜俊峰单个涡轮叶片在上述载荷作用下的整体形变情况如图4所示。

由整体变形的分析图可得到以下信息:①叶根部分的变形几乎为0,虽然在之前的理论计算部分中,叶根部分承受的重力最大,但由于重力的作用效果并不大。

而且叶根处属于固定部分,所以冲击力和离心力造成的力矩无法使其产生变形。

②叶身部分的整体变形则是基本随叶身高度的增加而不断增加的趋势,这说明随着旋转半径的增大,离心力造成的变形也越大,同时值得注意的是,涡轮叶片左侧面的气体冲击力是远大于涡轮叶片叶盆曲面和叶背曲面的,但在整体变形中却未体现出来,这说明气体冲击力大小是远小于离心力的,以至于无法在整体变形中显示出其作用效果。

③叶冠部分的整体变形最大,达到了0.0023832,这主要是由于叶冠部分所受到的离心力最大,而且由于其尺寸较小,所以虽然不同高度上的离心力有差距,但产生的整体形变的差距并不大,所以在图上没有体现出来。

单个涡轮叶片在上述载荷作用时产生的正应力和正应变如图5所示。

由正应力和正应变的分析图可以得到以下信息:①与整体变形时不同,在涡轮叶片的正应力和正应变的分析图中可以发现,叶根部分的应力应变是比较大的,主要是由于在实际中叶身部分所受到气体冲击力和离心载力产生的力矩会加载在固定的叶根处,这也是为什么叶根与叶身接合处容易出现损伤的原因。

②就叶身部分而言,应力应变并未沿叶身高度而发生较大的变化,同时由于几何特性的区别,叶盆曲面和叶背曲面的应力分布存在较大的不同。

③就叶冠部分而言,应力应变较为稳定,但应力在顶部的分布有一些不均匀。

如图4所示。

Figure 4. Deformation and stress distribution of single turbine blade图4. 单个涡轮叶片的变形情况和应力分布情况3.2. 整体涡轮应力分析的仿真进行整体涡轮的应力分析,包括以下步骤:1) 与单个涡轮叶片的分析相同,将三维模型导入ANSYS软件;选用GH4033合金材料;进行划分网格操作。

2) 进入分析界面之后,与分析单个涡轮叶片相比,施加的载荷有所不同。

首先在分析整体涡轮时没有必要施加重力,同时在固定约束部分和气动载荷上也有不同。

固定约束部分选择整体涡轮的装配孔部分。

整体涡轮在工作时承受的也是两种大小不同的气体冲击力,所以也是添加两个流体压力选项。

在第一个流体压力选项中选择流体密度为0.36 kgm−3,加速度则选为在x方向上存在,大小为1400 ms−2,但承受部位为涡轮盘的左侧面和叶身30个左侧面;在第二个流体压力选项中选择流体密度为0.36 kgm−3,加速度则同时在两个方向存在,x方向的加速为936 ms−2,y方向的加速度为664 ms−2,承受部位为30个涡轮叶片的内型面和外型面。

整体涡轮承受的相关载荷如图5所示。

丰世林,杜俊峰Figure 5. Total load condition of integral turbine图5. 整体涡轮的载荷总况3) 进行整体涡轮在上述载荷作用下的整体变形、正应力和正应变的分析。

执行之前类似的操作,得到整体涡轮的变形和应力应变图。

整体涡轮的变形情况、应力情况、应变情况等见图8。

4) 由整体涡轮的变形图,可以得到相关信息:① 很明显可以看出,整体涡轮的变形情况与其和旋转轴线的距离有关,这说明整体涡轮的变形主要是由离心载荷造成的,而与气体冲击力的关系并不密切。

② 涡轮叶片承受气体冲击力部分和未承受气体冲击力部分的变形情况基本相同,且涡轮叶片的最大变形产生在叶尖附近,这主要是由于此处的离心力最大,最大变形为0.00012691。