生产工艺关键控制点记录表

关键控制点一览表

0.4、买回冻制品应即放入-18摄氏度以下的冷库或冰柜

入库验收后、存放过程中

0.5、水产、禽类、畜类冻制品应分包装或盛具冷冻

存放过程中

0.6、鲜肉根据每次用量切成小块,保鲜膜分别包装后冷冻

存放过程中

0.7、标明品名和放入冷冻日期

存放过程中

0.8、遵循先买先吃原则,冷冻七天内用完

存放过程中

关键控制点一览表

食谱审定

0.1、各作业组将本组食谱叫分店经理统一审定

食谱审定时

0.2、经理审定食谱,必须确定食谱中禁用食品、敏感原料鹤特殊工艺

食谱审定时

0.3、经理检查禁用食品的加工工艺和品种范围是否符合集团批文要求

食谱审定时

0.4、经理按《饮食卫生安全关键环节关键控制点一览表》确定饮食卫生安全预防措施

奶类验收

0.1、奶类产品要选择知名品牌产品

采购时

0.2、验收时检查生产日期和保质期

入库验收时

0.3、检查包装是否完整无破损、是否漏气或无气

入库验收时、售卖前

0.4、变质牛奶呈絮状、有凝块,与奶中水分分离,煮后有豆腐脑状小团,有酸臭或恶臭味,禁收

入库验收时、售卖前

0.5、变质的酸牛奶有酸辣恶臭味,凝块破裂伴有气泡,并有大量乳清析出,禁收或销毁

0.2、检查罐类调料是否有无胖听、漏汽现象

入库验收时、烹制前

0.3、鉴别是否掺假

入库验收时、烹制前

鱼类验收

0.1、检查是否为熟悉鱼种,严禁食用河豚鱼

入库验收时

0.2、检查螃蟹、甲鱼、鳝鱼等只能活宰现吃的水产类是否活体,死体禁收

入库验收时、烹制前

0.3、一般鱼类检查眼球是否透明,鳃是否鲜红

入库验收时、烹制前

关键过程明细

空压机柴油机安装调试

①人

②机—焊机:焊接参数

③法—工艺装备,工艺方法

熟练工(生产车间)

①详见HBDR/WI03-15-2013

18

气密性试验

①人

②法—工艺装备,工艺方法

熟练工(生产车间)

①详见HBDR/WI03-14-2013

19

噪音检查

外部协作

①详见HBDR/WI03-14-2013

制表/日期:高正/2014..2.17

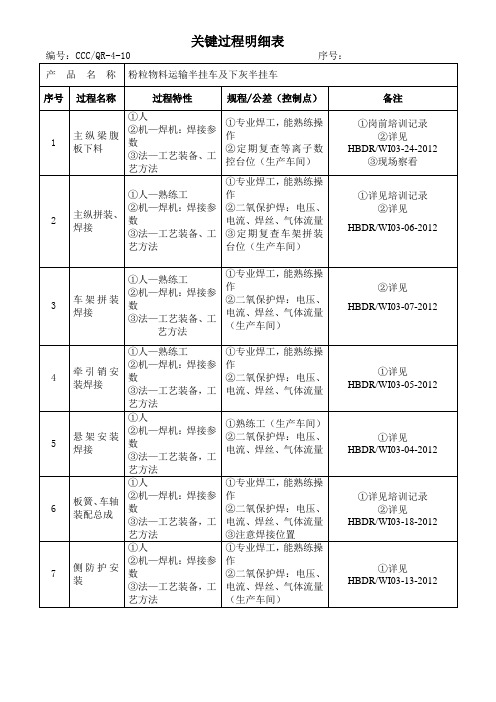

关键过程明细表

编号:CCC/QR-4-10序号:

产 品 名 称

粉粒物料运输半挂车及下灰半挂车

序号

过程名称

过程特性

规程/公差(控制点)

备注

1

主纵梁腹板下料

①人

②机—焊机:焊接参数

③法—工艺装备、工艺方法

①专业焊工,能熟练操作

②定期复查等离子数控台位(生产车间)

①岗前培训记录

②详见HBDR/WI03-24-2012

③现场察看

2

主纵拼装、焊接

①人—熟练工

②机—焊机:焊接参数

③法—工艺装备、工艺方法

①专业焊工,能熟练操作

②二氧保护焊:电压、电流、焊丝、气体流量

③定期复查车架拼装台位(生产车间)

①详见培训记录

②详见HBDR/WI03-06-2012

3

车架拼装焊接

①人—熟练工

②机—焊机:焊接参数

③法—工艺装备、工艺方法

审批/日期:

①人

②机—焊机:焊接参数

③法—工艺装备,工艺方法

①熟练工(生产车间)

②二氧保护焊:电压、电流、焊丝、气体流量

①详见HBDR/WI03-04-2012

生产工艺关键控制点参数表

生产工艺关键控制点参数表-标准化文件发布号:(9556-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

生产工艺关键控制点参数表

工序名称控制点

名称

控制点

编号

质量特性

特性分类

注释附表/附图

关键重要一般

贴灯

珠SMT01

灯珠贴正

回流焊温度

控制

√使用中温锡膏 UK-GM505

回流焊温度设

置见下图

电源

贴片SMT02

元件贴正

回流焊温度

控制

√使用高温锡膏UK-GM826

回流焊温度设

置见下图

ICT ICT测

试仪

03

探针对准测

试点

√

ICT设置参数

见下图

超声

波PC 超声波04

PC罩超声

波力度合适

√

超声波设置见

下图

罩

加锡分板加锡分

板工位

05

烙铁温度

400±10℃

√

焊电容焊电容

工位

06

烙铁温度

400±10℃

√

焊变压器焊变压

器工位

07

烙铁温度

400±10℃

√

焊保险丝焊保险

丝工位

08

烙铁温度

400±10℃

√

焊输入输出线焊输入

输出线

工位

09

烙铁温度

400±10℃

√

焊线

焊线工

位10

烙铁温度

400±10℃

√

焊灯头焊灯头

工位

11

烙铁温度

400±10℃

√。

工艺及关键控制点模板

工艺及关键控制点

模板

小麦粉基本生产流程及关键控制环节

一、基本生产流程

二、关键控制环节

1、小麦的清理;

2、研磨;

3、增白剂( 过氧化苯甲酰) 的添加。

一、基本生产流程:

二、关键控制环节:

1、稻谷的清理;

2、碾米;

3、成品整理。

一、基本生产流程

( 一) 普通挂面

( 二) 花色挂面

( 三) 手工面

二、关键控制环节

1、食品添加剂最大限量的控制;

2、干燥工序过程中的温度、湿度、牵引机速度等参数的控制;

3、晾晒、包装过程中的卫生安全。

其它粮食加工品基本生产流程及关键控制环节

( 谷物加工品)

一、基本生产流程

二、关键控制环节

1、清理;

2、碾米;

3、糙米等除外。

其它粮食加工品基本生产流程及关键控制环节

( 谷物碾磨加工品)

一、基本生产流程

二、关键控制环节

1、碾磨( 谷物粒、粉) ;

2、灭酶( 谷物片) 。

关键工序质量控制点记录

监控要点

名称

控制要点

控制内容、

地 点

结 果

频次

检查人签名

制剂

物料交接

检验报告书、合格证

□符合,有

□不符合,无

每批

称量

一人称量,一人复核

□是

□否

定期

操作过程

执行标准操作

程序情况

□遵守

□违反

定时

操作过程的状态标识,重量与实物相符

□标识正确,相符

□标识不正确,不符合

随机

随机

按标准检验,有检验合格报告单

□按标准检验,合格 □不合格

生产偏差

执行偏差处理工作程序,并有记录

□执行,有

□不执行,无

原始记录

填写符合要求,无提前记或追记,准确、及时、真实、完整

□符合规定

□不符合规定

人员卫生

内外环境卫生

设施卫生

工艺卫生

物品定置要求

□遵守 □违反

□遵守 □违反

□遵守 □违反

□遵守 □违反

□遵守□违反

□遵守□违反

随机

物料平衡

□偏差在的[控制范围内□偏差偏离控制范围

每批

中间产品容器状态标识、标签

□与实物相符

□与实物有偏差

每批

中间产品抽验结果

□符合规定

□不符合规定

每批

生产偏差

执行偏差处理工作程序,并有记录

□执行,有记录

□违反,记录不全

每批

原始记录

填写完整、正确

□符合要求

□不符合要求

每批

生产结束

中间产品容器状态标识、标签

□与实物相符

□与实物有偏差

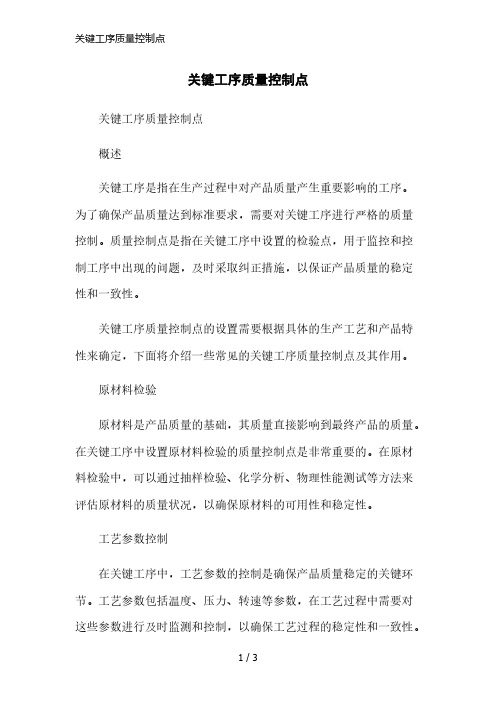

关键工序质量控制点简洁范本

关键工序质量控制点关键工序质量控制点概述关键工序是指在生产过程中对产品质量产生重要影响的工序。

为了确保产品质量达到标准要求,需要对关键工序进行严格的质量控制。

质量控制点是指在关键工序中设置的检验点,用于监控和控制工序中出现的问题,及时采取纠正措施,以保证产品质量的稳定性和一致性。

关键工序质量控制点的设置需要根据具体的生产工艺和产品特性来确定,下面将介绍一些常见的关键工序质量控制点及其作用。

原材料检验原材料是产品质量的基础,其质量直接影响到最终产品的质量。

在关键工序中设置原材料检验的质量控制点是非常重要的。

在原材料检验中,可以通过抽样检验、化学分析、物理性能测试等方法来评估原材料的质量状况,以确保原材料的可用性和稳定性。

工艺参数控制在关键工序中,工艺参数的控制是确保产品质量稳定的关键环节。

工艺参数包括温度、压力、转速等参数,在工艺过程中需要对这些参数进行及时监测和控制,以确保工艺过程的稳定性和一致性。

通过使用自动控制设备和仪表,可以实现对工艺参数的实时监控和调整,及时发现并纠正参数偏离,以保证产品质量的稳定。

在线检测在线检测是指在关键工序中设置检测设备,对产品进行实时监测和检验。

通过在线检测,可以及时发现工序中出现的问题,如缺陷、异物等,并及时采取相应的措施进行处理。

在线检测可以通过视觉检测、声波检测、电子检测等方式进行,具体的检测方法需要根据产品的特性和工序的要求来确定。

抽样检验除了在线检测外,抽样检验也是关键工序质量控制的重要手段。

通过抽样检验,可以对生产过程中的关键环节进行检验,评估产品质量的稳定性和一致性。

抽样检验可以根据统计学原理和质量控制标准来确定抽样方案和检验方法,以确保抽样结果的准确性和可靠性。

过程记录和分析过程记录和分析是关键工序质量控制的重要手段之一。

通过记录和分析关键工序的过程数据,可以了解工序的变化趋势和规律,找出问题的根源,从而采取相应的改进措施。

过程记录和分析可以通过使用数据采集设备和质量管理软件来实现,以提高数据的准确性和效率。

关键工序质量控制点

关键工序质量控制点一、引言关键工序质量控制点是指在生产过程中,对于影响产品质量的关键工序进行监控和控制的特定位置或环节。

通过对关键工序质量控制点的有效管理和控制,可以确保产品质量的稳定和可靠性,提高生产效率,降低生产成本,满足客户的需求和期望。

二、目的本文旨在确定关键工序质量控制点的标准格式,以便在实际操作中能够准确地识别和监控关键工序的质量控制点,保证产品的质量稳定性。

三、关键工序质量控制点的标准格式1. 工序名称:在此处填写关键工序的名称,确保准确性和明确性。

2. 工序描述:对该关键工序的具体操作流程和步骤进行详细描述,包括所需设备、工具、材料等。

3. 质量要求:列出该关键工序的质量要求,包括尺寸、外观、性能等方面的要求,确保产品符合标准和规范。

4. 控制方法:说明如何对该关键工序进行控制和监控,包括使用什么样的检测设备、工艺参数的设定等。

5. 检测频率:确定对该关键工序进行检测的频率,以确保及时发现和纠正质量问题。

6. 检测方法:详细描述对该关键工序进行检测的方法和步骤,包括使用什么样的检测设备、检测标准等。

7. 检测记录:确定对该关键工序进行检测时需要记录的内容,包括检测时间、检测结果等。

8. 纠正措施:确定当发现质量问题时,应采取的纠正措施,以确保及时修正和预防类似问题的再次发生。

9. 责任人:指定负责该关键工序质量控制的责任人,确保责任的明确和分工的清晰。

10. 附注:在此处填写与该关键工序质量控制相关的其他附加信息,如特殊注意事项、相关文档等。

四、实施步骤1. 确定关键工序:通过对生产过程的分析和评估,确定影响产品质量的关键工序。

2. 制定标准格式:根据实际需求和操作的方便性,制定关键工序质量控制点的标准格式。

3. 填写关键工序质量控制点:根据实际情况,逐一填写每个关键工序的质量控制点,确保准确和详细。

4. 培训和宣传:对相关人员进行培训,使其熟悉并理解关键工序质量控制点的标准格式和操作流程。

关键工序质量控制点记录

□一致 □不一致

开工前

准备

生产指令与

配料单

是否一致

□一致 □不一致

每批

人员卫生

内外环境卫生

设施卫生

工艺卫生

物品用具定置要求

干净整洁

帐卡物相符

□一致 □不一致

□一致 □不一致

□一致 □不一致

□一致 □不一致

□一致 □不一致

每批

物料

外观检查

标签

重量

称量

□符合规定 □不符合规定

□符合规定 □不符合规定

检验报告

□符合,有

□不符合,无

每批

人员卫生

内外环境卫生

设施卫生

工艺卫生

物品用具定置要求

干净整洁

帐卡物相符

□遵守 □违反

□遵守□遵守 □违反

□违反

□遵守 □违反

□遵守 □违反

每批

产品名称

产品代码

批号

编号

编制依据

工艺规程、 生产指令、生产卫生管理规程

监控要点

名称

控制要点

控制内容、

地 点

结 果

频次

检查人签名

□定时

生产偏差

执行偏差处理工作程序,并有记录

□ 执行,有

不执行,无

□每批

原始记录

填写符合要求,无提前记或追记,准确、及时、真实、完整

□符合规定

不符合规定

□

物料码放

整齐,外包装清洁,状态标识正确

设备清洁

有清洁或待清洁标识,设备完好

□,有,完好

□无

定时

容器

清洁,码放整齐

□清洁,符合规定

□不符合规定

定时