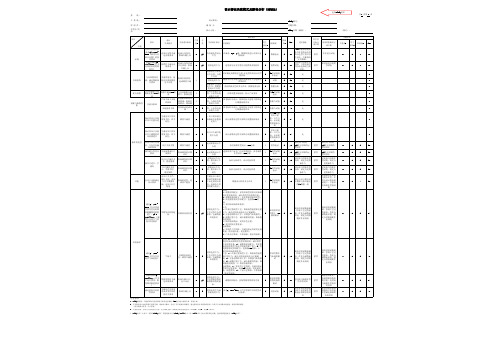

汽车电器DFMEA-组合仪表系统装置

内外饰DFMEA-31 汽车仪表板出风口总成

系 统 :子 系 统 :设计职责:零 部 件 :编 制 人:车型年/项目:

核心小组 :

3、严重度等级、分类与严重度对应关系、发生频度等级、探测度等级分别见附表一中图表1,图表2、图表3、图表4。

4“DFMEA清单”中每个“零部件DFMEA编号”需超链接至对应DFMEA的sheet表中,每个sheet表右上角中需附带返回键,返回键需超链接至“DFMEA清单”。

(修订):

1、DFMEA编制时,严格按照每个因素的填写说明进行编制,RPN值已输入函数关系,直接生成。

2、只有修改设计才能降低严重度等级,增加设计确认、验证工作只能减少探测度,通过修改设计来消除或控制一个或多个失效模式的起因、机理来降低频度。

一种失效模式仅有一个严重度。

关键日期:

DFEMA日期(编制):

设计潜在失效模式及影响分析(DFMEA)

共1 页第 1 页

DFMEA编号:。

汽车车身饰件DFMEA-上装饰件系统

FMEA编 号:

共 1页

第 1页

措施执行后的结果

职责及目

标完成日 期

采取的措施 及完成日期

严 重 度 S

频 度 O

探 测 度 D

风 险 顺 序

表面凹陷、缩痕

整车外观不良,影响整车 质量

6

☆

1.材料屈服强度低 2.料厚太薄

CAE表面抗凹性分 析

4

根据CAE分析设 计优化

1

24

隔音隔震效果差

顾客抱怨

1.CAE白车身模

1.间隙不合理

态分析

4 ☆ 2.密封胶膨胀系数选用不 2.根据经验值合

合理

理选取系数及间

隙值

审核/日期:

6 NVH整车性能检查

2 48 批准/日期:

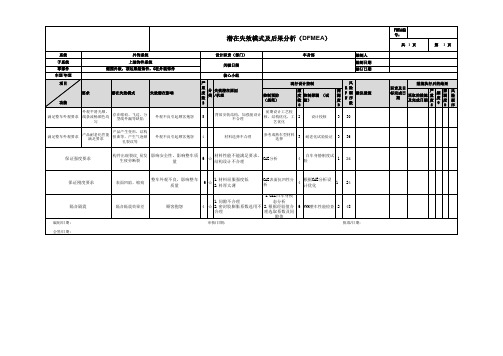

潜在失效模式及后果分析(DFMEA)

系统 子系统 零部件 车型/年型

项目

外饰系统 上装饰件系统 侧围外板,顶边梁装饰件,C柱外装饰件

要求

潜在失效模式

失效潜在影响

功能

满足整车外观要求

外观平滑光顺, 线条流畅颜色均

匀

存在缩痕、飞边、分 型线外漏等缺陷

外观不良引起顾客抱怨

设计职责(部门)

车身部

关键日期

核心小组

产品产生变形,结构 扭曲等,产生气泡锁

孔裂纹等

外观不良引起顾客抱怨

4

材料选择不合理

参考成熟车型材料 选择

3

耐老化试验验证

3

36

保证强度要求

构件出现裂纹,易发 生疲劳断裂

影响安全性,影响整车质 量

6

☆

材料性能不能满足要求, 结构设计不合理

CAE分析

4

白车身静刚度试 验

汽车电器DFMEA-车载终端

。

使用; 天线设计需要阻抗匹

配; 通信模块增加屏蔽 罩,增强抗干扰能

力;

4

线束加屏蔽。

性能测试 性能测试 性能测试

2 20 3 54 3 72

Box升级中断后无法

远程升级中断后无 法正常工作

远程升级中断后T-Box总 成无法正常工作

重新连接升级,导 致T-Box总成无法继 续升级且无法正常

死。

T-Box远程升级支持 断电重连后继续进行 软件后续升级的升级 方式,且升级成功前 旧版本软件依然可以 正常工作(软件回滚)

。

3

B

电池管理方案失效;电 池质量差

优化电池管理方案, 禁止过充过放;电池 充放电技术指标达标

2

1、给T-Box设定休眠

T-Box总成因涉及到国 条件,T-Box总成在

标数据上传功能,故需 KEYOFF&接收不到整

B

接常电;在接常电的情 车CAN报文后进入休

况下如无判断条件,则

眠模式。

3

无法正常进入休眠模式 2、TBOX符合休眠网

。

络管理规范

升级测试 性能测试 性能测试

3 54 2 32 2 24

T-Box自检功能失效

自检功能失效

不能正常自检导致 无法进入正式工作 6

状态

B

CPU故障,自检出现卡死 审核电气原理、技术

6

工作。

1. 不符合国家要求

(断电前10min的信

后备电池失效

整车异常断电后,不能 将数据传输到平台

息上报到平台) 2. 不能上报异常事

8

件

T-Box总成无法进入 休眠模式

T-Box总成在整车休眠后 未进入休眠模式

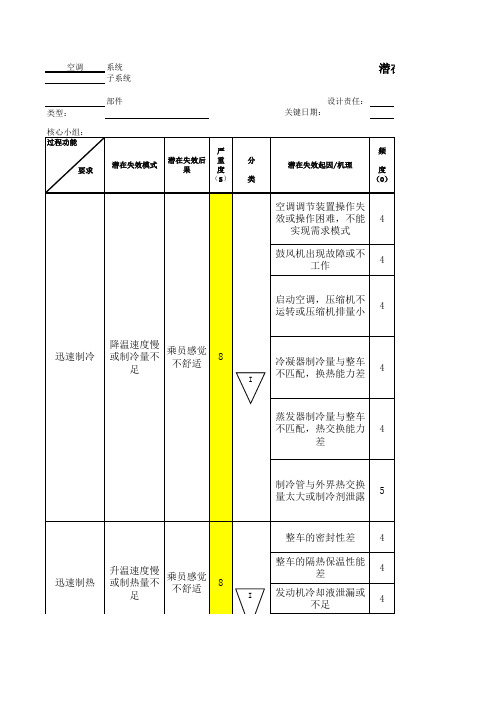

DFMEA-汽车空调 - 系统

3

90

样件装车 试验验证

项目组

对安装结构和功 能部件进行优化

更换滤网

及时清理

4

72

FMEA编号: 页码: 第 页 编制人: FMEA日期(编制):

潜在失效模式及后果分析 (系统FMEA)

共

页

(修订)

现行设计控制

预防

探测

风 探 险 R 测 顺 P 度 序 N (D) 数

措施执行结果 建议措施 责任及目标完 成日期

采取的措施

要求厂家进行密封 加强出厂进行密 性实验,并出具相 封性试验 关报告

2

48

3D设计改进

CFD

2

32

3D设计改进

CFD

2

32

要求厂家进行相关 对鼓风机进行噪 实验,并出具报告 声试验

2

32

要求厂家进行相关 对压缩机进行噪 实验,并出具报告 声试验

2

32

3D设计改进

进行零部件性能 试验,检查接插 件安装情况

I

蒸发器芯体密封性差 冷凝器密封性能差 制冷剂循环不畅,连 接管路接头密封性能 差

4

由于风道结构造成噪 音大

4

噪音小

大于70dB(A)

不符合法

4

由于风道结构造成噪 音大

4

噪音小

大于70dB(A)

不符合法 规

4

N

鼓风机运转时噪音太 大

4

压缩机运行稳定性 差,噪音大

4

操纵方便

乘员操纵 空调装置操 不方便, 纵手感差或 产生抱怨 操纵失效 。

4

4

4

迅速制冷

8

I

冷凝器制冷量与整车 不匹配,换热能力差

DFMEA 仪表板总成

不能通过法 不能有效阻燃 规

4

F 选用材料质 量差

安装牢固可靠

翘出

影响整车品 质,不美观

3

I

安装卡扣松 脱

4

方案讨 论

失效模式及后果分析 (设计FMEA)

编制人: FMEA日期(编制):

FMEA编号NO: 页码: 第 1 页

共 1 页

(修订)

现行设计控制

探测

风 探 险 R 测 顺 P 度 序 N (D) 数

仪表板

系统 子系统

潜在失效模式及后果分析 (设计FMEA)

设计责任: 关键日期:

仪表板总成 部件 年度车型/车辆类型: 核心小组:

项目 潜在失效模式 潜在失效后果 严 重 度 (S)

频 分 类 潜在失效起因/ 机理 度 (O)

现行设计控制

功能

预防

装饰

卡脚断裂

仪表板易松 动,产生噪 音

3

I

卡脚结构设 计薄弱。

装饰

表面有缩痕

影响外观品 质

3

I

产品料厚不 均匀或有料 厚突变现象

3

置物

杂物盒周边 杂物盒变形, 间隙不均 错位 匀,影响美 观 不能通过法 规Biblioteka 2I产品变形

杂物盒 4 背面加 加强筋 选用通 过法规 4 要求材 质 选用通 过法规 4 要求材 质

R

无刺激性气味

有刺激性气味

4

选用材料质 量差

满足阻燃要求

卡脚后 3 面加加 强筋

置物

杂物盒关闭不 杂物盒无法 紧 正常使用

3

I

杂物盒抠手 卡接量太少

4

方案讨 论

装饰

仪表板前缘与 装配困难 钣金等干涉

汽车车身饰件DFMEA-仪表板总成

点之前,仪表板腰线

以上零部件,突出高度

≤3.2,且小于宽度的

突出高度有问题;

一半,倒角要求;

接触圆角太小;

圆角:前排座椅H点之

CAS及A面评审:

★

刚性支架位置在接触区 前,仪表板腰线以上

域;

零部件,R≥3.2;

2

数据审核: CAE分析、头碰试

2

40

仪表板零件材料选择导 刚性支架位置:覆盖

验实验

致结构刚度过大

★

距离偏小;

比例推荐值10:80:10.

◆出风方向。格栅导向 2.空调除霜风道总面

距离偏小;

积大于等于15000cm2.

2

总布置校核; CAE分析; DV验证试验 PV验证试验

3

54

95%;侧玻璃除霜要

◆开口面积。空调出口

求:25分钟后看清

及各除霜风道风量分配

左外后视镜

不合理;

30分钟后看清右外

◆开口面积。空调出口

组合仪表炫目

合仪表,影响驾 驶安全性和舒适

8

☆

侧窗玻璃直接照射在组 1 在校核DVD屏目时, 合仪表可视区域造成炫 要校核屏目反光问

3

3

72

性。

目;

题,要校核阳光照射

到屏目的范围,不能

超过60%,

驾驶员无法看清

安全法 规

防炫目要 求

仪表板总成零件部 造成反光炫目

光亮件反光炫目

驾驶视野,影响 驾驶安全性和舒

系统 子系统 零部件

内饰系统 仪表板系统 仪表板总成

年型/车型

项目 功能

要求

严 重 潜在失效模式 失效潜在影响 度 数 S

车辆容易燃烧,

汽车空调系统设计DFMEA案例分析

汽车空调系统设计DFMEA案例分析DFMEA简介DFMEA(Design Failure Mode and Effects Analysis,设计失效模式与影响分析)是一种常用的质量管理工具,用于在产品设计阶段识别并解决潜在的失效模式及其影响。

本文将以汽车空调系统设计为案例,探讨如何应用DFMEA来提高汽车空调系统设计的安全性和可靠性。

一、设计失效模式与影响分析(DFMEA)DFMEA是一种以系统化和有序方式对产品设计进行评估和分析的方法。

它的主要目的是识别可能的失效模式、评估其严重程度以及制定相应的纠正和预防措施。

下面我们将根据DFMEA的步骤,对汽车空调系统进行案例分析。

1. 制定DFMEA团队与范围首先,确定参与DFMEA的团队成员,包括汽车空调系统设计的工程师、质量控制专家、测试工程师等。

明确DFMEA的范围和目标,以汽车空调系统各个子系统为分析对象。

2. 识别失效模式对汽车空调系统设计进行全面的分析,列举可能的失效模式。

比如,制冷剂泄漏、温度控制失效、空调系统过热等。

3. 确定失效模式的可能原因针对每个失效模式,分析其潜在的原因,如设计不当、材料选择不当、制造工艺缺陷等。

以制冷剂泄漏为例,可能的原因包括密封件老化、接口松动等。

4. 评估失效的严重程度对每个失效模式进行严重程度评估,考虑其对汽车空调系统性能、安全性和可靠性的影响。

以温度控制失效为例,可能导致车内温度无法调节,对车内乘客的舒适度产生较大影响。

5. 确定控制措施针对每个失效模式确定相应的预防和纠正措施,以减少失效概率和降低失效的严重程度。

比如,在设计阶段增加密封件的检测和更换计划,严格控制安装过程中的接口紧固力矩。

6. 跟踪执行和评估效果实施控制措施后,跟踪其执行情况,并对效果进行评估。

通过实际数据的反馈,不断优化和改善汽车空调系统的设计。

二、汽车空调系统DFMEA案例分析以下是针对汽车空调系统的DFMEA案例分析,以帮助读者更好地理解DFMEA方法的应用。

DFMEA表(新版DFMEA-总装结构)

3L

尺寸链的计算 2 尺寸检验

3L

尺寸链的计算 2 尺寸检验

3L

尺寸链的计算 2 尺寸检验

3L

尺寸链的计算 2 尺寸检验

3L

尺寸链的计算 2 尺寸检验

3L

轴套设计 安装尺寸要 格,客户不满

求

意

6

控制臂总 成

保证产品的 安装尺寸要

求

安装尺寸不合 格,客户不满 意

零部件分析

零部件 要素(项

目/接 口)

零部件的功 能,要求,预 期输出及特性

失效原因

壳体

零件的尺寸设 计满足要求

尺寸设计不当

轴套

零件的尺寸设 计满足要求

尺寸设计不当

控制臂

零件的尺寸设 计满足要求

公司名称: 制造地址: 顾客名称: 车型/项目:

项目: FMEA开始日 FMEA修订日 跨职能团

设计潜在失效模式及影响分析 FMEA编号: 过程职责: 保密级别:

版本号:

页 码:

第

页,共

页

编制者/日期:

批准/日期:

范围定义:(针对具体产品详细说明) 1、产品适用车型: 2、客户针对此项目的特别要求:含技术要求、法律合规性、目录和标准零件 3、明确设计控制权及客户对接部门: 4、FMEA团队及会议机制: 5、FMEA完成步骤时间节点及要求:

尺寸设计不当

压装盖 板

零件的尺寸设 计满足要求

尺寸设计不当

齿环

零件的尺寸设 计满足要求

尺寸设计不当

齿型连 接套

零件的尺寸设 计满足要求

尺寸设计不当

O型圈*2

零件的尺寸设 计满足要求

尺寸设计不当

启动准备工作:(针对具体产品详细说明) 1、顾客要求转化清单: 2、FMEA的边界分析证据:设计框图、边界图、示意图、图纸、3D模型 3、类似设计经验教训:物料清单、风险评估、FMEA、防错要求、可制造性和可装配性设计、质量功能展开、质量/可靠性 历史(内部、零公里、现场失效、保修和索赔) 4、技术新颖性、创新程度、设计复杂性、人员和系统安全、网络物理系统 5、产品设计和使用的工况环境情况说明:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表盘颜色不符合用户要 求

用户不满意

6

表盘上报警符号及显示 汽车在行驶时,驾

符号的形状不符合用户 驶员难以读取仪表 6

要求

指示值

B

油墨的颜色选用不当

B

表盘上报警符号的形状 设计不合理

规定油墨的颜色标 3 准,并印制样件确 2 36

认

依据用户的产品功 3 能规范的要求制作 2 36

效果图确认

LCD漏白光

项目

功能

前框、面 板:

为仪表的 外观装饰 提供适当

的面; 保护仪表 免受天气 等外部原

因的干 扰;为仪 表中表盘

的固定

指针组 合:指示 各仪表的 正确数值

系统 子系统

部件 年型/车型

组合仪表系统 / /

设计职责(部门)

关键日期 核心小组

要求

潜在失效模式

严

失效潜在影响/后果

重 度

分 类

S

潜在失效原因/ 机理

面板的阻燃性能差 用户装配尺寸超差

影响车辆的安全行 驶

面板与汽车前围贴 合不紧凑

9 A ( D ) 未采用正确的材料

6

B

面板曲率设计不合理

面板表面有折光 面板的透明度差

影响产品指示的可 视性

6

影响产品外观和产 品的指示的可视性

5

前框与面板焊接不可靠 仪表得不到保护 6

B

面板曲率设计不合理

B

选用的材料不合理

固定LCD

调节按钮 和调节 杆:

调整时间 的设置和 里程模式

转化

导光支架尺寸和线路板 的电子元器件之间发生

干涉

装配困难,元器件 受损

5

导光支架上与PCB板配 B 合的端面结构设计不合

理

线路板与导光支架装反 (线路板的正面——即 与后壳无法装配 6

LED焊接面朝下)

导光支架上固定线路板 B 的左、右定位柱的尺寸

潜在失效模式及后果分析(DFMEA)

电子电气部

控制预防

现行设计控制

频

度

控制探测

O

风

探 测 度 D

R险 P顺 N序

数

3

2 54

采用绘图软件中的

2

干涉检查的功能对 产品的装配图进行

2

24

干涉分析

2

2 24

2

2 20

2 耐振动性试验 3 36 2 耐振动性试验 3 36

2

4 48

依据步进电机的图 纸,

3 将指针轴孔径控制 2 36 在Φ0.975±0.005 (mm)

对称的形式

将导光支架上固定

3

调节按钮的圆槽端 面加高即低于表盘

2

36

装配面0.2mm

采用绘图软件中的 干涉检查的功能并 3 和PCB小组联合对产 2 36 品的装配图进行干

涉分析

将LCD导光支架上增 加防错的定位措施 3 ——即将左、右定 2 36 位柱的位置设计为

不对称的行驶

采用绘图软件中的

2

干涉检查的功能, 对产品的装配图进

是对称的

调节按钮的根部漏光

影响产品的外观质 量

6

导光支架上固定调节按 B 钮的圆槽端面的高度过

低,导致漏光

LCD指示失效,出现丢字 段等现象

驾驶员无法读取信 息、给驾驶员错误

的信息

6

B

导光支架用于支撑LCD 的部分结构设计不合理

LCD导光支架与线路板装 LCD上的显示内容颠

反(左、右颠倒)

倒,导致返工

6

LCD导光支架上的左、 B 右定位柱的尺寸是对称

的

调节功能失效

转换模式不可靠 6

B

调节杆上与PCB匹配处 倒勾尺寸不合理

采用绘图软件中的 干涉检查的功能并 3 和PCB小组联合对产 2 30 品的装配图进行干

涉分析

将导光支架上增加 防错的定位措施— 2 —即将左、右定位 2 24 柱的位置设计为不

汽车在行驶时,驾 驶员难以读取仪表

指示值

9

A(D)

表盘上报警符号的形状 设计不合理

依据用户的产品功能 规范的要求制作效果

图确认

3

符合客户要求

2 54

表盘与导光支架之间发 生干涉

生产装配困难

5

B

表盘装配孔的中心位置 及内径尺寸设计不合理

采用绘图软件中的

3

干涉检查的功能对 产品的装配图进行

2

30

干涉分析

器件之间发生干涉

受损

6

B

后壳上支撑PCB板的结 构设计不合理

采用绘图软件中的

3

干涉检查的功能, 对产品的装配图进

2

36

行干涉分析

3

在后壳中设置散热 孔

2

36

采用绘图软件中的 干涉检查的功能并 2 和PCB小组联合对产 3 36 品的装配图进行干

涉分析

MCU处理能力受限

后续扩展功能无法 增加

7

EMI/EMC不合格 电源反接试验不合格

2

24

行干涉分析

后壳: 保护仪表 免受天气 外部原因 的干扰;

为线路 板,前框 组合的支

撑件

MCU

电源模块

用户装配尺寸超差

用户装配困难 6

零件上装车定位孔的孔 B 径尺寸及位置尺寸设计

不合理

因电子元器件长期工作 发热,导致电子元器件 产品的功能失效 6

失效

B

后壳未设计散热孔(不 利于散热)

后壳和线路板的电子元 装配困难,元器件

影响产品的外观质 量,用户不满意

6

表盘上与LCD匹配的窗 B 口尺寸同LCD显示区域

尺寸一致

将表盘上与LCD匹配

2

的窗口尺寸缩小— —即比LCD显示区域

3

36

尺寸小1.0mm

表盘上报警符号的位置 不符合用户要求

用户不满意

5

B

报警符号的位置设计不 合理

驾驶员无法读取信 显示符号之间互相串光 息、给驾驶员错误 6

的信息

B

பைடு நூலகம்

导光支架中各灯室之间 的厚度过小(1.2mm)

依据产品功能规范 3 的要求制作效果图 2 30

确认

3

灯室间的厚度控制 在1.5mm~2.0mm

2

36

导光支 架:对表 盘、指针 的照明、 报警和指 示符号的 显示起导 光作用; 为表盘、 显示片、 LCD、调 节杆等零 件的支撑

件

LCD导光 支架:

前框凸台设计不合理,

造成焊接质量差 面板配合端面设计不合

B

理

零件材料不合理

指针与步进电机轴配合 产品的指示功能失

松

效

6

B

指针轴孔尺寸(Φ 0.99)及公差不合理

指针的照明效果不好

汽车在夜间行驶 时,驾驶员难以准 6 确读取仪表指示值

指针臂的内部导光面的 倾斜角度不合理(20

°) B

指针臂选用的材料不合 理

仪表容易受外界干

扰;同时会影响其 他电子部件无法工

7

1、保作险烧毁

2、TVS烧毁,后续

出现高压仪表存在 7

烧毁的可能性

仪表工作不正常

仪表出现闪屏、小 计里程丢失、时间 8

日期复位,黑屏

1、设计初期对仪表

1、设计初期MCU选型余 所需采集的信号进行

量不足 2、整车需求变化大

依据设计手册和 同类产品的设计结 3 构,将导光面的倾 2 36 斜角度控制在45°

±1°

2

3 36

标盘: 指示汽车 行驶状态

导光支

指针臂颜色不符合用户 要求

用户不满意

6

B

油墨的颜色选用不当

规定油墨的颜色标 3 准,并印制样件确 2 36

认

表盘上的报警符号(如

单位标识km/h、充放电 、低电量、温度、冷却 液位、左转向、右转向 、远光灯、)的形状不