压力容器标准数据速查手册

特种设备——压力容器检查表

现场查看

6

安全阀

现场查看

7

储气罐

现场查看

8

运行参数

查看相关记录,现场 查看

检查与责任制挂 钩记录

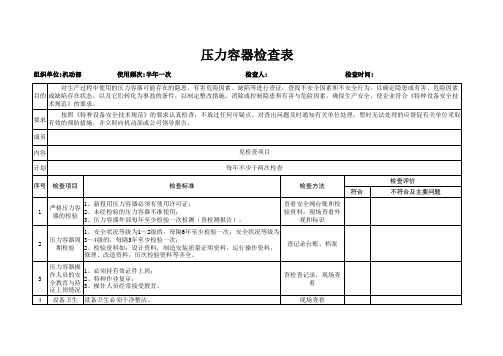

压力容器检查表

组织单位:机动部 使用频次:半年一次 检查人: 检查时间: 对生产过程中使用的压力容器可能存在的隐患、有害危险因素、缺陷等进行查证,查找不安全因素和不安全行为,以确定隐患或有害、危险因素 目的 或缺陷存在状态,以及它们转化为事故的条件,以制定整改措施,消除或控制隐患和有害与危险因素,确保生产安全,使企业符合《特种设备安全技 术规范》的要求。 要求 成员 内容 计划 序号 检查项目 检查标准 见检查项目 每年不少于两次检查 检查方法 查看安全阀台账和检 验资料,现场查看外 观和标识 检查评价 符合 不符合及主要问题 按照《特种设备安全技术规范》的要求认真检查,不放过任何可疑点。对查出问题及时通知有关单位处理,暂时无法处理的应督促有关单位采取 有效的预防措施,并立即向机动部或公司领导报告。

1

1、新投用压力容器必须有使用许可证; 严格压力容 2、未经检验的压力容器不准使用; 器的检验 3、压力容器外部每年至少检验一次检测(查检测报告)。 1、安全状况等级为1~2级的,每隔6年至少检验一次;安全状况等级 压力容器周 为3~4级的,每隔3年至少检验一次; 期检验 2、检验资料如:设计资料,制造安装质量证明资料,运行操作资料, 修理、改造资料,历次检验资料等齐全。 压力容器操 1、必须持有效证件上岗; 作人员的安 2、特种作业复审; 全教育与持 3、操作人员经常接受教育。 证上岗情况 设备卫生 设备卫生必须干净整洁。

查记录台账、档案

3 4

查检查记录,现场查 看 现场查看

5

压力表

压力容器标准目录总汇(1)

112.

GB/T 230.2-2012

金属材料 洛氏硬度试验 第2部分:硬度计

(A、B、C、D、E、F、G、H、K、N、T标尺)的检验与校准

24

113.

GB/T14975-2012

结构用不锈钢无缝钢管

21

114.

GB/T 28712.1-2012

热交换器型式与基本参数第1部分:浮头式

热交换器

27

18

64.

压力容器焊接实用手册

178

65.

压力容器工程师设计指南

128

66.

HG/T 20505-2014 HG /T 20507〜

20516-2014

HG/T20699-2014

HG/T 20700-2014

化工自控设计规定(合订本)

380

67.

HG/T20679-2014

化工设备、管道外防腐设计规范]

29.

新华出版社

压力容器用不锈钢丨

120

30.

TSG03

特种设备事故报告和调查处理导1

则

45

31.

特种设备事故报告和调查处理导则_1

宣贯讲义

40

32.

特种设备典型事故案例集

(2005~2013)

138

33.

特种设备目录

10

34.

GB50067-2014

汽车库修车库停车场设计防火规范

20

35.

TSG G7001-2015

序号

标准号

标准名称

定价

数量

小计

1.

TSG 21-2016

固定式压力容器安全技术监察规程

2.

GB/T 19000-2015

特种设备(固定式压力容器)使用检查表(附带检查标准、依据)

《固定式压力容器安全技术监察规程》第7.1.6条、《特种设备使用管理规则》第2.10条

抽查压力容器定期检验报告,查看设备是否在检验有效期内。

《特种设备安全法》第八十三条

5

操作规程

压力容器的使用单位,应当在工艺操作规程和岗位操作规程中,明确提出压力容器安全操作要求。操作规程至少包括以下内容:

(1)符合要求,指未发现或者只有轻度不影响安全使用的缺陷,可以在允许的参数范围内继续使用;

(2)基本符合要求,指发现一般缺陷,经过使用单位采取措施后能保证安全运行,可以有条件的监控使用,结论中应当注明监控运行需要解决的问题及其完成期限;

(3)不符合要求,指发现严重缺陷,不能保证压力容器安全运行的情况,不允许继续使用,应当停止运行或者由检验机构进行进一步检验。

(3)安全附件失灵、损坏等不能起到安全保护作用的;

(4)垫片、紧固件损坏,难以保证安全运行的;

(5)发生火灾等直接威胁到压力容器安全运行的;

(6)液位异常,采取措施仍不能得到有效控制的;

(7)压力容器与管道发生严重振动,危及安全运行的;

(8)与压力容器相连的管道出现泄漏,危及安全运行的;

(9)真空绝热压力容器外壁局部存在严重结冰、工作压力明显上升的;

《固定式压力容器安全技术监察规程》第7.1.4条

1.查阅维护保养记录。2.现场提问有关人员维护保养有关情况。

《特种设备安全法》第八十三条

2

月度检查

使用单位每月对所使用的压力容器至少进行1次月度检查,并且应当记录检查情况;当年度检查与月度检查时间重合时,可不再进行月度检查。月度检查内容主要为安全附件、装卸附件、安全保护装置、测量调控装置、附属仪器仪表是否完好,各密封面有无泄漏,以及其他异常情况等。

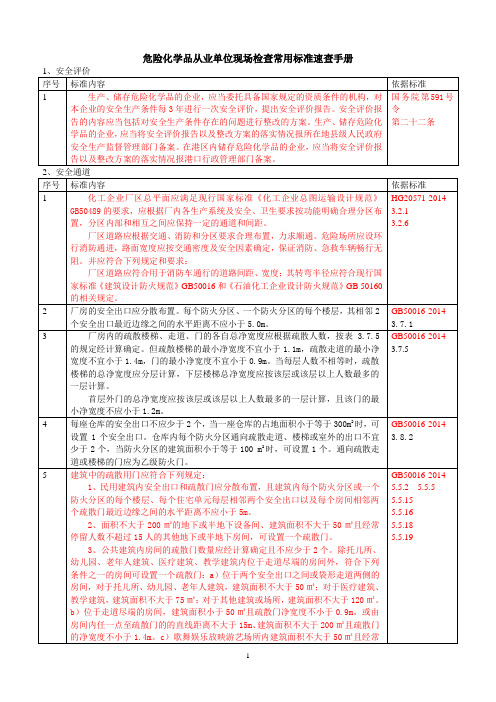

危险化学品从业单位现场检查常用标准速查手册

对于单人偶尔通使用的平台,到上方障碍物的垂直距离可适当减少,但不应小于 1900mm。 6、安全净空高度—管路下净空高度 序号 标准内容 1 管道跨越厂内的铁路和道路时,管道应符合下列规定: a)管道跨越厂区和装置区的铁路时,可燃气体、液化烃和可燃液体的管道距轨顶 的净空高度不应小于 6.0m,其他管道距轨顶的高度不应小于 5.5m; b)跨越厂区和装置区的道路时,管道距路面的净空高度不应小于 5m; c )管道跨越装置内的检修道路和消防道路时,管道距路面的净空高度不应小于 4.5m。 2 管道距地面净空高度不应小于 0.4m; 管廊下方考虑人员通行时,管道距地面净空高度不应小于 2.2m; 管廊下方作为消防通道时,管道距地面的净空高度不应小于 4.5m; 管廊下方作为泵区检修通道时,管道距地面的净空高度不应小于 3.2m。 3 管道跨越电气化铁路时,轨面以上的净空高度不应小于6.6m。管道跨越非电气化铁 路时,轨面以上的净空高度不应小于5.5m。管道跨越消防道路时,路面以上的净空 高度不应小于5m。管道跨越车行道路时,路面以上的净空高度不应小于4.5m。管架 立柱边缘距铁路不应小于3.5m,距道路不应小于1m;管道在跨越铁路、道路上方的 管段上不得装设阀门、法兰、螺纹连接、波纹管及带有填料的补偿器等可能出现渗 漏的组成件。【石油库】

停留人数不超过 15 人的厅、室。 4、剧场、电影院、礼堂的观众厅或多功能厅,其疏散门数量应经计算确定且 不应少于 2 个。 5、除本规范另有规定外,公共建筑内疏散门和安全出口的净宽度不应小于 0.9m。 6、人员密集的公共场所、观众厅的疏散门不应设置门欗,其净宽度不应小于 1.4m,且紧靠门口内外各 1.4m 范围内不应设置踏步。 6 建筑物的安全疏散门应向外开启。甲、乙、丙类房间的安全疏散门不应少于两个; 面积小于等于100m2的房间可只设1个。 7 设备的构架或平台的安全疏散通道应符合下列规定: 1. 可燃气体、液化烃和可燃液体的塔区平台或其他设备的构架平台应设置不 少于两个通往地面的梯子, 作为安全疏散通道, 但长度不大于8m 的甲类气体和甲、 乙A类液体设备的平台或长度不大于15m的乙B、丙类液体设备的平台,可只设一个 梯子; 2. 相邻的构架、平台宜用走桥连通,与相邻平台连通的走桥可作为一个安全 疏散通道; 3. 相邻安全疏散通道之间的距离不应大于50m。【石化】 3、安全阀、爆破片 序号 标准内容 1 本规程适用范围内的在用压力容器,应根据设计要求装设安全泄放装置(安全阀和 爆破片装置)。压力源来自压力容器外部,且得到可靠控制时,安全泄放装置可以 不直接安装在压力容器上。 2 具有超压危险的生产设备和管道应设计安全阀、爆破片等泄压系统。 3 对易燃介质或毒性程度为极度、高度或中度危害介质的压力容器,应在安全阀或爆 破片的排出口装设导管,将排放介质引至安全地点,并进行妥善处理,不得直接排 入大气。 安全阀不能可靠工作时,应装设爆破片装置,或采用爆破片装置与安全阀装置组合 的结构。采用组合结构时,应符合 GB150 附录 B 的有关规定。凡串联在组合结构中 的爆破片在动作时不允许产生碎片。 固定式压力容器上只安装一个安全阀时,安全阀的开启压力 Pz 不应大于压力容器 的设计压力 P,且安全阀的密封试验压力 Pt 应大于压力容器的最高工作压力 Pw, 即: Pz≤P Pt>Pw 固定式压力容器上安装多个安全阀时,其中一个安全阀的开启压力不应大于压 力容器的设计压力,其余安全阀的开启压力可适当提高,但不得超过设计压力的 1.05 倍。 因定式压力容器上装有爆破片装置时,爆破片的设计爆破压力 PB 不得大于压力容 器的设计压力,且爆破片的最小设计爆破压力不应小于压力容器最高工作压力 PW 的 1.05 倍,即: PB≤P PBmin≥1.05Pw 安全阀出厂必须随带产品质量证明书,并在产品上装设牢固的金属铭牌。 GB50160-2008 5.2.25 GB50160-2008 5.2.26

压力容器产品数据表

机构组织代码

机构校准证编号

本表等同于《容规》附件b

压力容器产品数据表

工程名称:

单元工程:

设备类别

固定式压力容器

压力容器品种

产品名称

产品编号

设备代码

压力容器类别

产品标准

设计使用年限

主要参数

容器容积

m3

容器内径

mm

容器高(长)

mm

材料

壳体

厚度

壳体

mm

壳体重量

Kg

封头

封头

mm

内件重量

Kg

内衬

内衬

mm

充装重量

Kg

夹套

夹套

mm

设计压力

壳程

MPa

设计温度

壳程

℃

最高允许工作压力

壳程

Mபைடு நூலகம்a

管程

MPa

管程

℃

管程

MPa

夹套

MPa

夹套

℃

夹套

MPa

壳程介质

管程介质

夹套介质

结构形式

主体结构型式

安装型式

支座型式

保温绝热方式

检验试验

无损检测方法

无损检测比例

耐压试验种类

耐压试验压力

泄漏试验种类

泄漏试验压力

热处理种类

热处理温度

安全附件与有关装置

名称

型号

规格

数量

制造单位

制造监检情况

压力容器基本检验标准

压力容器基本检验标准(钏工部分摘录)XXX 公司质量方针: 质量第一,科学治理,以质量求效益,以产品的实际使用成效为最终评判,努力生产出用户中意的高质量的压力容器。

设备制作有关技术标准一、《GB150-98钢制压力容器》摘录:10制造、检验与验收1 0. 1 .6容器要紧受压部分的焊接接头分为A、B、C、D 四类。

a)圆筒部分的纵向接头(多层包扎容器层板层纵向接头除外)、球形封头与圆筒连接的环向接头、各类凸形封头中的所有拼焊接头以及嵌入式接管与壳体对接连接的接头,均属 A 类焊接接头。

b)壳体部分的环向接头,锥形封头小端与接管连接的接头、长颈法兰与接管连接的接头,均属 B 类焊接接头,但已规定为A、C、 D 类的焊接接头除外。

c)平盖、管板与圆筒非对接连接的接头,法兰与壳体、接管连接的接头,内封头与圆筒的搭接接头以及多层包扎容器层板层纵向接头,均属 C 类焊接接头。

d)接管、人孔、凸缘、补强圈等与壳体连接的接头,均属D 类焊接接头,但已规定为A、 B 类的焊接接头除外。

10.1.7凡制造受压元件的材料应有确认标记。

在制造过程中,如原有确认标记被裁掉或材料分成几块,应于切割前完成标记的移植。

确认标记的表达方式由制造单位规定。

对有防腐蚀要求的不锈钢以及复合钢板制容器,不得在防腐蚀面采纳硬印作为材料的确认标记。

10.2冷热加工成形10.2.1 按照制造工艺确定加工裕量,以确保凸形封头和热卷筒节成形后的厚度不小于该部件的名义厚度减去钢板负偏差。

冷卷筒节投料的钢板厚度S s不得小于其名义厚度减钢板负偏差。

制造中幸免钢板表面的机械损害。

关于尖锐伤痕以及不锈钢容器防腐蚀表面的局部伤痕、刻槽等缺陷应予修磨,修磨范畴的斜度至少为1: 3。

修磨的深度应大于该部位钢材厚度S s的5%,且不大于2mm,否则予以补焊。

关于复合钢板的成形件,其修磨深度不得大于复层厚度的3%,且不大于1mm,否则应予补焊。

10.2.2坡口表面要求:a)坡口表面不得有裂纹、分层、夹渣等缺陷。

压力容器常用标准检索

一、法规、管理标准、企业标准序号标准编号及名称法规1《特种设备安全监察条例》(国务院)2《压力容器安全技术监察规程》3《压力容器压力管道设计单位资格许可与管理规则》4《锅炉压力容器制造监督管理办法》《锅炉压力容器制造许可条件》《锅炉压力容器制造许可工作程序》《锅炉压力容器产品安全性能监督检验规则》管理标准5 GB/T1900-2000质量管理体系基础和术语6 GB/T19001-2000 质量管理体系要求7 GB/T19004-2000 质量管理体系业绩改进指南企业标准8 Q/3201 BST003-2001《镍制焊接压力容器》二、设计标准、规范序号标准编号及名称1. GB150-1998 《钢制压力容器》2. GB151-1999 《管壳式换热器》3. GB12337-98 《钢制球形储罐》4. JB/T4709-2000 《钢制压力容器焊接规程》5.JB/T4710-2000 《钢制塔式容器》(待购)6.JB/T4731-2000 《钢制卧式容器》7.JB 4732-1995 《钢制压力容器-分析设计标准》8.JB/T4734-2002 《铝制焊接容器》9.JB/T4735-1997 《钢制焊接常压容器》10.JB/T4745-2002 《钛制焊接容器》11.JB/T4751-2003 《螺旋板换热器》12.HG20580-1998 《钢制化工容器设计基础规定》13.HG20581-1998 《钢制化工容器材料选用规定》14.HG20582-1998 《钢制化工容器强度计算规定》15.HG20583-1998 《钢制化工容器结构设计规定》16.HG20584-1998 《钢制化工容器制造技术要求》17.HG20585-1998 《钢制低温压力容器技术规定》18.HG20652-1998 《塔器设计技术规定》19.HG/T20569-1994 《机械搅拌设备》20.HG20660-2000 《压力容器中化学介质毒性和爆炸危险程度与分类》三、零部件标准序号标准编号及名称1GB9019-2001 《压力容器公称直径》2GB16749-1997 《压力容器波形膨胀节》3JB/T4700-2000 《压力容器法兰分类与技术条件》4JB/T4701-2000 《甲型平焊法兰》5JB/T4702-2000 《乙型平焊法兰》6JB/T4703-2000 《长颈对焊法兰》7JB/T4704-2000 《非金属软垫片》8JB/T4705-2000 《缠绕垫片》9JB/T4706-2000 《金属包垫片》10JB/T4707-2000 《等长双头螺柱》11JB/T4712-1992 《鞍式支座》12JB/T4713-1992 《腿式支座》13JB/T4724-1992 《支承式支座》14JB/T4725-1992 《耳式支座》15JB/T4714-1992 《浮头式换热器和冷凝器型式与基本参数》16JB/T4715-1992 《固定管板式换热器型式与基本参数》17JB/T4716-1992 《立式热虹吸式重沸器型式与基本参数》18JB/T4717-1992 《U型管式换热器型式与基本参数》19JB 4721-1992 《外头盖侧法兰》20JB/T4722-1992 《管壳式换热器用螺纹管基本参数与技术条件》21JB/T4723-1992 《不可拆式螺旋板换热器械型式与基本参数》22JB/T4736-2002 《补强圈》23JB/T4746-2002 《钢制压力容器用封头》24HG20592-20635-97 《钢制管法兰、垫片、紧固件》25HGJ501-502-86 《压力容器视镜》26HGJ518-90 《衬里视镜》27HG/T21575-1994 《带灯视镜》28HG21514-21527-95 《碳钢、低合金钢人孔》29HG21528-21535-95 《碳钢、低合金钢手孔》30HG21594-21600-1999《不锈钢人孔》31HG21601-21604-1999《不锈钢手孔》32HG/T21574-1994 《设备吊耳》33HG5-1373-80 《塔顶吊柱》34HG21563-21537-95 《搅拌传动装置》35HG/T2123-91 《搅拌器型式及主要参数》36HGJ 527-90 《补强管》37HG21502-92 《钢制立式圆筒形固定顶、内浮顶储罐系列》38HG21503-92 《钢制固定式薄管板列管换热器》四、图样技术标准、规定序号标准编号及名称1HG/T20668-2000 《化工设备设计文件编制规定》2TCED41002-2000 《化工设备图样技术要求》五、金属材料、焊接材料标准序号标准编号及名称钢材1GB/T699-1988 《优质碳素结构钢技术条件》2GB/T700-1988 《碳素钢结构钢》3GB/T 912-1989 《碳素结构钢和低合金结构钢热轧薄钢板及钢带》4GB/T3274-1988 《碳素结构钢和低合金结构钢热轧厚钢板及钢带》5GB3531-1996 《低温压力容器用低合金钢钢板》6GB6654-1996 《压力容器用碳素钢和低合金厚钢板》7GB/T8162-1999 《结构用无缝钢管》8GB/T8163-1995 《输送流体用无缝钢管》9GB 3087-1999 《低中压锅炉用无缝钢管》10GB 5310-1995 《高压锅炉用无缝钢管》不锈钢11GB/T4237-1992 《不锈钢热轧钢板》12GB3280-1992 《不锈钢冷轧钢板》13GB2270-80 《不锈钢无缝钢管》14GB/T12771-1991 《流体输送不锈钢焊接钢管》15GB/T14976-1994 《流体输送不锈钢无缝钢管》16GB13296-1991 《锅炉、热交换器用不锈钢无缝钢管》17GB1220-92 《不锈钢棒》钛材18GB/T6611-1986 《钛及钛合金术语》19GB/T6612-1986 《重要用途的TA9钛合金板材》20GB/T6613-1986 《重要用途的TC4钛合金板材》21GB/T3620.2-1994 《钛及钛合金加工产品化学成份及成分偏差》22GB/T3621-1994 《钛及钛合金板材》23GB/T3622-1999 《钛及钛合金带、箔材》24GB/T3624-1995 《钛及钛合金管》25GB/T3625-1995 《热交换器及冷凝器用钛及钛合金管》26GB/T2965-1996 《钛及钛合金棒材》27GB/T2966-1996 《优质TC4钛合金棒材》28GB/T16598-1996 《钛及钛合金饼和环》镍材29GB5235-85 《加工镍及镍合金-化学成份和产品形状》30GB/T2054-1980 《镍及镍合金板》31GB/T15009-1994 《耐蚀镍及镍合金热轧板》32GB/T15010-1994 《耐蚀镍及镍合金冷轧薄板》33GB/T15011-1994 《耐蚀镍及镍合金冷轧(拔)无缝管》34GB8011-87 《镍及镍合金无缝管》35GB2882-81 《镍及镍铜合金管》36GB4435-84 《镍及镍铜合金棒》37JB4741-2000 《压力容器用镍铜合金热轧板材》38JB4742-2000 《压力容器用镍铜合金无缝管》锻件、铸件39JB4726-2000 《压力容器用碳素钢和低合金锻件》40JB4727-2000 《低温压力容器用碳素钢和低合金锻件》41JB4728-2000 《压力容器不锈钢锻件》42JB4743-2000 《压力容器用镍铜合金锻件》43GB/T6614-1994 《钛及钛合金铸件》44GB/T16598-1996 《钛及钛合金饼和环》复合板45GB/T8546-1987 《钛-不锈钢复合板》46GB/T8547-1987 《钛-钢复合板》47GB/T13238-1991 《铜-钢复合板》48GB/T8165-1997 《不锈钢复合钢板和钢带》49JB 4733-1996 《压力容器用爆炸不锈钢复合钢板》50JB/T4748-2002 《压力容器用镍及镍基合金爆炸复合钢板》铝材51GB/T8005-1987 《铝及铝合金术语》52GB/T3880-1997 《铝及铝合金板材》53GB/T8544-1987 《铝及铝合金冷轧带材》54GB/T4437-2000 《铝及铝合金热挤压管》55GB/T6893-2000 《工业用铝及铝合金拉(轧)制管》56GB/T10568-1989 《优质铝及铝合金热轧板》57GB/T10569-1989 《优质铝及铝合金冷轧板》58GB/T10571-1989 《铝及铝合金焊接管》59GB/T10572-1989 《优质铝及铝合金挤压棒材》60GB/T3191-1998 《铝及铝合金挤压棒材》其它有色材料61GB11086-1989 《铜及铜合金术语》62GB/T2040-2002 《铜及铜合金板材》63GB/T1527-1997 《铜及铜合金拉制管》64GB/T1528-1997 《铜及铜合金挤制管》65GB/T8890-1998 《换热器用铜合金管》66GB/T8891-2000 《铜及铜合金散热扁管》67GB11092-1989 《黄铜焊接管》68GB5232-85 《加工黄铜-化学成份和产品形状》69GB5234-85 《加工白铜-化学成分和产品形状》70GB8767-88 《核工业用锆及锆合金铸锭》71GB8768-88 《核工业用锆及锆合金棒材和线材》72GB3629-83 《钽及钽合金板材、带材和箔材》73GB8182-87 《钽及钽合金无缝管》焊接材料74GB3120-82 《镍丝》75GB/T3623-1998 《钛及钛合金丝》76GB4242-84 《焊接用不锈钢焊丝》77GB/T8110-1995 《气体保护电弧焊用碳钢、低合金钢焊丝》78GB/T9460-1988 《铜及铜合金焊丝》79GB/T10858-1999 《铝及铝合金焊丝》80GB/T14957-1994 《熔化焊用钢丝》81GB/T14958-1994 《气体保护焊用钢丝》82GB/T5293-1985 《埋焊用碳钢焊丝和焊剂》83GB12470-90 《埋弧焊用低合金钢焊剂》84GB/T17854-1999 《埋弧焊用不锈钢焊丝和焊剂》85GB/T5117-1995 《碳钢焊条》86GB/T5118-1995 《低合金钢焊条》87GB/T983-1995 《不锈钢焊条》88GB/T984-2001 《堆焊焊条》89GB/T13814-1992 《镍及镍合金焊条》90GB3670-95 《铜及铜合金焊条》91GB12174-90 《碳弧气刨碳棒》92JB/T2835-1979 《低温钢焊条》93JB/T4747-2002 《压力容器用钢焊条订货技术要求》六、制造、检验标准序号标准编号及名称制造标准1GB985-88 《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》2GB986-88 《埋弧焊焊缝坡口的基本形式与尺寸》3GB/T13147-1991 《铜及铜合金复合钢板焊接技术条件》4GB/T13148-1991 《不锈复合钢板焊接技术条件》5GB/T13149-1991 《钛及钛合金复合钢板焊接技术条件》6JB 4708-2000 《钢制压力容器焊接工艺评定》7JB/T4709-2000 《钢制压力容器焊接规程》8JB/T4711-2003 《压力容器涂敷与运输包装》9JB 4744-2000 《钢制压力容器产品焊接试板的力学性能检验》10HGJ222-92 《铝及铝合金焊接技术规程》11HGJ223-92 《铜及铜合金焊接及钎焊技术规程》检验和试验方法12JB4730-94 《压力容器无损检测》13GB/T223.11-1991 《过硫酸铵氧化容量法测定铬量》14GB/T223.12-1991 《碳酸钠分离-二苯碳酰二肼光度法测定铬量》15GB/T223.13-2000 《硫酸亚铁铵滴定法测定钒含量》16GB/T223.16-1991 《钢铁及合金化学分析方法变色酸光度法测定钛量》17GB/T223.17-1989 《二安替比林甲烷光度法测定钛量》18GB/T223.23-1994 《丁二酮肟分光度法测定镍量》19GB/T223.26-1989 《硫氰酸盐直接光度法测定钼量》20GB/T223.68-1997 《还原蒸馏-次甲基蓝光度法测定硫量》21GB/T228-2002 《金属材料、室温拉伸试验方法》22GB/T229-1994 《金属夏比缺口冲击试验方法》23GB/T230-1991 《金属洛氏硬度试验方法》24GB/T232-1999 《金属弯曲试验方法》25GB/T242-1997 《金属管扩口试验方法》26GB/T243-1997 《金属管缩口试验方法》27GB/T246-1997 《金属管压扁试验方法》28GB/T2975-1998 《钢及钢产品力学性能试验取样位置及试样制备》29GB/T3310-1999 《铜合金棒材超声波探伤方法》30GB4159-84 《金属低温夏比冲击试验方法》31GB/T4334.1-2000 《不锈钢10%酸侵蚀试验方法》32GB/T4334.2-2000 《不锈钢硫酸-硫酸铁腐蚀试验方法》33GB/T4334.3-2000 《不锈钢65%硝酸腐蚀试验方法》34GB/T4334.4-2000 《不锈钢硝酸-氢氟酸腐蚀试验方法》35GB/T4334.5-2000 《不锈钢硫酸-硫酸铜腐蚀试验方法》36GB/T4334.6-2000 《不锈钢5%硫酸腐蚀试验方法》37GB/T4698.1-4698.25-1996《海绵钛、钛及钛合金化学分析方法》38GB/T5193-1985 《钛及钛合金加工产品超声波探伤方法》39GB/T6396-1995 《复合板力学及工艺性能试验方法》40GB/T12969.1-1991 《钛及钛合金管材超声波检验方法》41GB/T12969.2-1991 《钛及钛合金管材涡流检验方法》七、常用设计手册序号标准编号及名称1《化工工艺设计手册》化学工业出版社2《机械设计手册》化学工业出版社3《化工辞典》化学工业出版社4《腐蚀数据与选材手册》化学工业出版社5《压力容器材料实用手册》化学工业出版社6《化工设备标准手册》化学部设备设计技术中心站7《化工设备图册》化学部设备设计技术中心站8《化工设备结构图集》化学部设备设计技术中心站9《金属材料》(上、下册)化工设备标准手册10《紧固件产品国家标准汇编》中国标准出版社11《压力容器相关标准汇编》中国标准出版社12《紧固件国家标准汇编》中国标准出版社13《钢制管法兰-国家标准汇编》中国标准出版社14《钢铁及铁合金化学分析方法标准汇编》中国标准出版社15《管件与管接头卷-中国机械工业标准汇编》中国标准出版社16《金属力学及工艺性能试验方法-国家标准汇编》中国标准出版社17《现代焊接技术手册》上海科学出版社18《机械工程材料测试手册》辽宁科学技术出版社19《世界压力容器用钢手册》机械工业出版社20ASME II 材料21ASME V 无损检测22ASME VIII 压力容器建造规则23ASME IX 焊接和钎焊评定。

压力容器质量手册

压力容器质量手册

编号:DF/SC-01-A

(第一版)

天津市东方暖通设备股份合作公司

二OO二年五月

关于颁布实施《压力容器质量手册》(第一版)的通知

东方质字(2002)第5 号

容器制造各个职能部门:

为了保证公司压力容器制造质量,并且使质量管理水平能适应BR1级压力容器制造的需要,我们根据《压力容器制造单位资格认可与管理规则》以及《压力容器安全技术监察规程》要求,并结合公司实际情况,按照GB/T1900《质量管理和质量保证》系列标准的规定编制了《压力容器质量手册》(第一版)。

此通知各部门自2002年5月24日起开始实施。

公司要求各部门认真学习,并贯彻实施。

天津市东方暖通设备股份合作公司

总经理

关于压力容器质量体系责任人员的任命书

东方质字(2002)第5 号

为了有效贯彻实施《压力容器质量手册》(第一版),确保质量体系的正常运转,特任命压力容器质量体系责任人员如下:李桥龙质量保证工程师

刘俊宏标准化责任工程师

汪素艳工艺责任工程师

杨俊法焊接、热处理责任工程师

邢恩利检验、理化、计量质量控制责任人

吕守明材料责任工程师

李恩恭无损探伤质量控制责任人

李敬月设备质量控制责任人

李恩提生产质量控制责任人

于茂铅销售、服务质量控制责任人

总经理:。

7.压力容器安全检查表

安全附件

100mm,压力表的精度符合规定,经校验并在有效期内 压力表和压力容器之间装设三通旋塞或者针形阀、且有开启标记及锁紧装

置;用于水蒸汽介质的压力表应装有存水弯管

TSG R0004-2008——146条 TSG R0004-2008——147条

同一系统上的各压力表的读数是否一致

TSG R0004-2008——147条

安全阀是否每年检验一次,铅封是否完好,记录是否齐全,是否有安全阀台 TSG R0004-2008——143条

安全阀开启压力不大于设计压力,但应大于最高工作压力

TSG R0004-2008——7条

安全阀选型是否正确、安全阀是否泄漏、是否锈蚀严重

TSG R0004-2008——132条

压力表极限刻度值为工作压力的1.5-3倍,最好为2倍,表盘直径不小于

7

安全警示 标志

危险区域有醒目的安全警示标牌

TSG R0004-2008——172条

存在问题

备注

压力容器安全检查表

检查部门:

检查时间:

检查人:

序 号

检查项目

检查标准

依据条款

在用压力容器逐台编号、登记、建台帐且编号标示于容器显要部位

TSG R0004-2008——59条

1

基础资料

在用压力容器必须定期检验 管理制度、操作规程、运行记录齐全

TSG R0004-2008——33条 TSG R0004-2008——112条

无跑、冒、滴、漏现象

TSG R0004-2008——116条

排水、排污装置运行稳定,定期排污

TSG R0004-2008——46条

3

与外部连 接

容器与相邻管道,构件间无异常振动、响声、摩擦 连接管道是否有防静电跨接,安全色是否正确 与外部管道连接处不得有松动、错位现象

《压力容器质量手册》word版

锅炉有限责任公司文件编号:LD/RSC-2009质量保证手册受控状态:版/ 次:受控号:分发号:2009-8-01 发布2009-08-10实施编制:审核:批准:本《手册》是阐述我公司制造质量保证体系的组织系统、法规系统、控制系统和信息反馈系统的纲领性文件,是我公司实施质量管理必须长期遵循的基本法规和准则。

在产品的生产、销售过程中,本《手册》是实施质量保证体系的真实叙述,它满足规范、指导我公司全体员工为保证产品质量和服务质量能满足规定要求所进行的一切有计划、有系统的管理及技术活动。

因此,本《手册》是向全社会用户或第三方证实本公司产品质量保证体系能够满足国家有关法规、标准和合同规定质量保证能力的证实文件。

本《手册》的宗旨是:建立一个相对完善、协调受控的质量保证体系并可靠运行,规范和指导全体员工的一切质量管理、控制活动,为社会生产一流的产品,为用户提供一流的服务。

本《手册》为2009年版,依据《条例》、TSGZ0004--2007《基本要求》等法规标准编写,进一步明确了质量体系各系统、各环节的质量控制要求,使技术法规、标准具体化再现于《手册》之中,力求更加切合我公司实际,便于操作实施。

本《手册》适用于本公司从产品订货、原材料采购到产品检验合格出公司的全过程和与产品质量相关的质量信息管理、用户服务、质量监督过程中的一切管理、控制、服务活动,做为公司内部法规遵照执行。

1、概述本章规定了公司的质量方针和质量目标。

2、职责总经理负全责,技术负责人主持,质保师组织实施。

1.2 、质量方针和质量目标公司坚持以质量管理为核心,按照《基本要求》的规定和相应技术标准,建立、健全质量体系。

以严格内部管理和雄厚的技术力量,确保体系有效的运行,使产品质量符合国际、国内有关标准、规范及用户要求。

建立了行之有效的压力容器制造质量方针和质量目标。

1.2.1质量方针:科学管理、精心施工、确保质量、不断改进、服务用户、满足要求。

1.2.2质量目标:出公司产品合格率100%,用户满意度95%,焊缝射线探伤一次合格率98%.1.2.3公司的压力容器制造质量方针和质量目标是由经理组织公司的最高管理层制定的,并以文件形式颁布。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Bmin 允 许的最 小宽度 (≤4% 的孔桥 数)

2.48 2.98 2.98 3.48 3.93 4.80 5.80 7.23

第 7 页 共 36 页

换热管外径(do)φ19 2.98

换热管外径(do)φ25 3.48

钢制 I 级管束不同管板厚度φ19、φ25 换热管的孔桥宽度见下表

表 3-1-2

450 760

8.47 12.7 16.9 21.2 25.4 29.6 33.9 38.1 42.3 46.5 50.8 55.0 59.2 63.5

500 840

10.4 15.6 20.7 25.9 31.1 36.3 41.5 46.7 51.8 57.0 62.2 67.4 72.5 77.7

32 40 1.25

38 48 1.26

45 57 1.27

57 72 1.26

管孔 直径

d

14.25 16.25 19.25 25.25 32.35 38.40 45.40 57.55

名义 孔桥 宽度 S-d

4.75 5.75 5.75 6.75 7.65 9.60 11.6 14.45

20

4.18 4.92 4.92 5.92 6.82 8.77 10.77 13.62

200 400 的 2.72 4.08 5.44 6.80 8.16 9.52 10.9 12.2 13.6 14.9 16.3 17.7 19.0 20.4

225 440 型 3.24 4.87 6.49 8.11 9.74 11.4 13.0 14.6 16.2 17.8 19.5 21.1 22.7 24.3

(2)计算。

B=(S—d)—Δ1

式(1)

式中:(S-d)——见下表 3-1-1

Δ1 ——孔桥偏差,Δ1=Δ2+C,mm

Δ2 ——钻头偏移量,Δ2 =0.0016xδ,mm C ——附加量,mm

当 do<16mm 时,C=0.508mm

do≥16mm 时,C=0.762mm

do ——换热管名义外径,mm

350 620 定 5.90 8.85 11.8 14.8 17.7 20.6 23.6 26.6 29.5 32.4 35.4 38.3 41.3 44.2

400 680

6.84 10.3 13.7 17.1 20.5 24.0 27.4 31.0 34.2 37.6 41.0 44.5 48.0 51.4

1.补强圈尺寸系列

表 1-1

接管 外 内 公称 径 径

厚度δc,, mm

直径 D2 D1 4 6 8 10 12 14 16 18 20 22 24 26 28 30

dN

尺寸,mm

质量,kg

50 130

0.32 0.48 0.64 0.80 0.96 1.12 1.28 1.43 1.59 1.75 1.91 2.07 2.23 2.57

第 2 页 共 36 页

第 3 页 共 36 页

第 4 页 共 36 页

第 5 页 共 36 页

2.1 EHB 型

第 6 页 共 36 页

3.换热器 3.1 管板孔桥宽度

孔桥宽度偏差

终孔(出钻)一侧管板表面,其相邻两孔管之间的孔桥宽度 B,钢制 I 级管束最小孔桥宽度 Bmin 分别按下式(1)

65 160

0.47 0.71 0.95 1.18 1.42 1.66 1.89 2.13 2.37 2.60 2.84 3.08 3.31 3.55

80 180

0.59 0.88 1.17 1.46 1.75 2.04 2.34 2.63 2.92 3.22 3.51 3.81 4.10 4.38

100 200

0.68 1.02 1.35 1.69 2.03 2.37 2.71 3.05 3.38 3.72 4.06 4.40 4.74 5.08

按

125 250

1.08 1.62 2.16 2.70 3.24 3.77 4.31 4.85 5.39 5.93 6.47 7.01 7.55 8.09

Bmin 允许的 最小宽度

(≤4%的孔桥数)

第 8 页 共 36 页

3.2 分程隔板的最小厚度

表 3-2.1

公称直径 DN

≤600 ﹥600~≤1200 ﹥1200~≤2000 ﹥2000~≤2600

隔板最小厚度 碳素钢及低合金钢

8 10 14 14

mm

高合金钢 6 8 10 10

3.3 碳素钢和低合金钢圆筒的最小厚度

管板 厚度 (δ) 32 34 36 38 40 42 44 46 48 50 52 54 56 58 60 62 64 66 68 70 72 74 76 78 80 82 84 86 88

允许孔 桥宽度

(B) 4.884 4.878 4.872 4.866 4.86 4.854 4.848 4.842 4.836 4.83 4.824 4.818 4.812 4.806 4.8 4.793 4.786 4.779 4.772 4.765 4.758 4.751 4.744 4.737 4.73 4.724 4.718 4.712 4.706

压力容器标准数据速查手册

设备室 2007 年 3 月

目录 1. 补强圈 ………………………………………………………………………………1 2. 椭圆形封头型式参数 ………………………………………………………………2

2.1 EHA 型 …………………………………………………………………………2 2.2 EHB 型 …………………………………………………………………………6 3. 换热器 ………………………………………………………………………………7 3.1 桥宽度 ……………………………………………………………………………7 3.2 分程隔板的最小厚度 ……………………………………………………………9 3.3 碳素钢和低合金钢圆筒的最小厚度 ……………………………………………9 3.4 高合金钢的最小厚度 ……………………………………………………………9 3.5 换热管中心距 ……………………………………………………………………9 3.6 折流板或支持板最小厚度………………………………………………………10 3.7 拉杆直径…………………………………………………………………………10 3.8 拉杆数量…………………………………………………………………………10 3.9 折流板和支持板外直径及允许偏差……………………………………………10 3.10 钢换热管折流板和支持板管孔 ………………………………………………11 3.11 钢换热管的管板管孔直径及允许偏差…………………………………………11 3.12 U 形管弯管段的弯曲半径………………………………………………………11 4.接管最小伸出长度 L ………………………………………………………………12 5. 常用螺栓、螺母………………………………………………………………………13 5.1 六角螺母 ……………………………………………………………………………13

允许孔桥宽度 B (≥96%的孔桥宽度不得低于下列值)

管板厚度δ

40

60

80 100 120 140

4.11 4.86 4.86 5.86 6.76 8.71 10.71 13.56

4.05 4.80 4.80 5.80 6.70 8.65 10.65 13.5

3.99 4.73 4.73 5.73 6.63 8.58 10.58 13.43

250 480 式 3.79 5.68 7.58 9.47 11.4 13.3 15.2 17.0 18.9 20.8 22.7 24.6 26.5 28.4

300 550 确 4.79 7.18 9.58 12.0 14.4 16.8 19.2 21.6 24.0 26.3 28.7 31.1 33.5 36.0

δ——管板厚度,mm

Bmin=1/2(S-d)+C1

式(2)

式中:C1——附加量,mm

当 d0≤32mm 时,C1=0.1mm

d0>32mm 时,C1=0

表 3-1-1

钢制I级管束孔桥宽度

换

热孔

管 外

心 距

S/do

径S

do

14 19 1.36

16 22 1.38

19 25 1.32

25 32 1.28

图

150 300

1.56 2.35 3.13 3.91 4.69 5.48 6.26 7.04 7.82 8.60 9.38 10.2 10.9 11.7

1

175 350 中 2.23 3.34 4.46 5.57 6.69 7.80 8.92 10.0 11.1 12.3 13.4 14.5 15.6 16.6

钢制I级管束孔桥宽度

Bmin 允许的 最小宽度

(≤4%的孔桥数)

管板 厚度 (δ) 32 34 36 38 40 42 44 46 48 50 52 54 56 58 60 62 64 66 68 70 72 74 76 78 80 82 84 86

88

允许孔 桥宽度

(B) 5.884 5.878 5.872 5.866 5.86 5.854 5.848 5.842 5.836 5.83 5.824 5.818 5.812 5.806 5.8 5.793 5.786 5.779 5.772 5.765 5.758 5.751 5.744 5.737 5.73 5.724 5.718 5.712 5.706

3.92 4.67 4.67 5.67 6.57 8.52 10.52 13.37

3.86 4.60 4.60 5.60 6.50 8.45 10.45 13.30