汽车用密封条耐磨性试验规范

密封条试验标准

QC/T 639-2004 汽车用橡胶密封条(1)2007-08-21 17:20:55 作者:来源:互联网文字大小:大中小简介:QC/T 639-2004(2004-10-20发布,2005-04-01实施)前言本标准代替QC/T 639-2000《客车门窗用橡胶密封条》和QC/T 640-2000《客车门窗用植绒密封条》。

本标准与QC/T 639—2000和QC/T 640-2000的 ...QC/T 639-2004(2004-10-20发布,2005-04-01实施)前言本标准代替QC/T 639-2000《客车门窗用橡胶密封条》和QC/T 640-2000《客车门窗用植绒密封条》。

本标准与QC/T 639—2000和QC/T 640-2000的主要差异如下:——将两个标准合并为一个标准,并将标准名称改为《汽车用橡胶密封条》;——增加附录A、附录B、附录C、附录D和附录E;——增加产品长度尺寸未注公差表;——胶料性能中增加“腐蚀性”、“耐水性”项目;——胶料性能中删除“撕裂性能”项目;——胶料性能中增加胶料的三个硬度范围:50±5、80±5、90±5,并相应提高了原指标;——臭氧浓度的表示方法用10-6代替ppm;——增加成品性能11个项目以及相应的试验方法标准。

本标准附录A、附录B、附录C和附录D均为规范性附录,附录正为资料性附录。

本标准山全国汽车标准化技术委员会提出。

本标准由全国汽车标准化技术委员会归口。

本标准起草单位:上海申雅密封件有限公司、北京万源金德汽车密封制品有限公司、贵州贵航股份红阳密封件公司、天津星光橡塑有限公司、重庆益丰汽车密封条有限公司、厦门百吉工业有限公司、湖北诺克汽车密封条有限公司。

本标准主要起草人:陈海燕、马俊礼、胡主庚、郝杰、邓明香、贺文兵、俞刚莉。

QC/T 639-2004汽车用橡胶密封条1 范围本标准规定了汽车用橡胶密封条的技术要求、试验方法、检验规则及标志、包装、运输和贮存。

VW50129-CN-2008.02 带涂层的车身密封条 要求和试验

带涂层的车身密封条要求和试验VW50129 2008‐02 关键词:弹性体,弹性体密封条,润滑涂层,涂层,车身密封条1.应用范围此标准描述了车身范围内弹性体密封条的涂层的试验过程。

仅当某些可代替的试验和所进行的试验有关联且接收人同意使用时,才可允许使用替代的试验过程。

此标准是图纸的一部分。

适用于所有带有涂层的并在设计任务书或图纸中有明确相应指示的车身密封条。

2.要求的种类涂层按照需要分为:a.功能涂层b.装饰涂层3.质量特性和试验条件3.1涂层过程数据涂层样件按照前处理和涂层的方式存档记录。

3.2外观,触感涂层必须均匀切表面无外观缺陷。

3.3涂层厚度3.3.1试样制作用尖锐的解剖刀制作试样。

为了达到足够的深度,切口必须垂直插入表面。

只有这样做成的切口,才能从需要测试的区域取1‐2cm用作试验。

3.3.2测试测量点必须与嵌入的微粒保持足够的距离(建议:与坡度的开始保持大于20μm的距离)。

必须在平面进行测试。

‐测试必须在一个较大范围上的一个涂层厚度一致的区域里进行。

(与微粒集中程度有关,建议:>50μm)‐所测量和照相的位置必须对大的观察区域具有代表性作用。

‐所给出的涂层厚度必须对功能区域中至少70%的观察区域具有代表性作用。

‐如有必要对未拍照的涂层厚度区域进行描述,比如“涂层厚度15μm,个别区域厚度在5μm以下”‐如果没能找到具有代表性的涂层厚度,则给出测量区域数据:“最小涂层厚度‐最大涂层厚度”个别符合上述规则的特别薄或厚的涂层,不计入涂层厚度的数据。

“个别”的判断意味着,对零件负责。

例子见图1和图2:图1 测量不合格(n.i.O.)测量太过紧靠物体,“山体一侧”平面测量图2 测量合格(i.O.)与物体保持足够距离3.4 适应所有用作试验的试样都必须进行预适应:按照DIN 50014在室温(23±5)℃下放置24小时3.5 人工老化外饰件的老化按照DIN EN ISO 4892‐2和DIN EN ISO 11341‐以卡拉哈里模式按照3.5.1在100,200,500,1600小时的老化后取中间估值:灰色标准样板的评估≥4和关于微观分裂的显微镜评价‐以佛罗里达模式按照3.5.2在100,200,500,1600小时的老化后去中间估值:灰色标准样板的评估≥4和关于微观分裂的显微镜评价 ‐按照3.5.3进行3和5个循环:灰色标准样板的评估≥4和关于微观分裂的显微镜评价3.5.1 卡拉哈里模式按照PV3929进行耐老化3.5.2 弗罗里达模式按照PV3930进行耐老化3.5.3 内置密封条的老化按照PV1303进行热曝光 3和5个循环3.6 臭氧试验按照VDA 675311和DIN 53509‐1进行臭氧试验。

汽车密封条用TPV材料性能要求

汽车密封条用TPV材料性能要求汽车密封条用TPV材料性能要求1 范围本标准规定了汽车密封条用热塑性弹性体(TPV)材料的性能要求和试验方法。

本标准适用于汽车密封条用热塑性弹性体(TPV)材料的性能检验。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 528-2009 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T 531.1-2008 硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵氏硬度)GB/T 1033.1-2008 塑料非泡沫塑料密度的测定第1部分:浸渍法、液体比重瓶法和滴定法GB/T 1682-1994 硫化橡胶低温脆性的测定单试样法GB/T 2941-2006 橡胶物理试验方法试样制备和调节通用程序GB/T 3512-2001 硫化橡胶和热塑性橡胶热空气加速老化和耐热试验GB/T 7759-1996 硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定GB/T 7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T 19243-2003 硫化橡胶或热塑性橡胶与有机物接触污染的试验方法3 材料性能要求3.1 原料外观热塑性弹性体(TPV)为颗粒状材料,颗粒尺寸均匀,不允许夹带机械杂质。

3.2 制品外观制品表面有光泽、色泽均匀,无飞边和毛刺,不允许出现杂质和缺料等缺陷。

3.3 材料性能热塑性弹性体(TPV)材料性能应符合表1的规定。

表1 热塑性弹性体(TPV)材料性能要求4 试验方法4.1 试样环境调节和试验的标准环境按照GB/T 2941-2006,样条在(23±2)℃、(50±5)%湿度环境下至少存放24h,并要求测试时室温条件与此一致。

4.2 硬度按照GB/T 531.1-2008规定的方法,将厚度不小于6mm,上下平行的试片放在邵氏A型硬度计上,在试片上取间距不少于6mm,与试验边缘的距离均不小于12mm的三点进行测量,取测定值的平均值为实验结果。

密封条试验标准分解

QC/T 639-2004 汽车用橡胶密封条(1)2007-08-21 17:20:55 作者:来源:互联网文字大小:大中小简介:QC/T 639-2004(2004-10-20发布,2005-04-01实施)前言本标准代替QC/T 639-2000《客车门窗用橡胶密封条》和QC/T 640-2000《客车门窗用植绒密封条》。

本标准与QC/T 639—2000和QC/T 640-2000的 ...QC/T 639-2004(2004-10-20发布,2005-04-01实施)前言本标准代替QC/T 639-2000《客车门窗用橡胶密封条》和QC/T 640-2000《客车门窗用植绒密封条》。

本标准与QC/T 639—2000和QC/T 640-2000的主要差异如下:——将两个标准合并为一个标准,并将标准名称改为《汽车用橡胶密封条》;——增加附录A、附录B、附录C、附录D和附录E;——增加产品长度尺寸未注公差表;——胶料性能中增加“腐蚀性”、“耐水性”项目;——胶料性能中删除“撕裂性能”项目;——胶料性能中增加胶料的三个硬度范围:50±5、80±5、90±5,并相应提高了原指标;——臭氧浓度的表示方法用10-6代替ppm;——增加成品性能11个项目以及相应的试验方法标准。

本标准附录A、附录B、附录C和附录D均为规范性附录,附录正为资料性附录。

本标准山全国汽车标准化技术委员会提出。

本标准由全国汽车标准化技术委员会归口。

本标准起草单位:上海申雅密封件有限公司、北京万源金德汽车密封制品有限公司、贵州贵航股份红阳密封件公司、天津星光橡塑有限公司、重庆益丰汽车密封条有限公司、厦门百吉工业有限公司、湖北诺克汽车密封条有限公司。

本标准主要起草人:陈海燕、马俊礼、胡主庚、郝杰、邓明香、贺文兵、俞刚莉。

QC/T 639-2004汽车用橡胶密封条1 范围本标准规定了汽车用橡胶密封条的技术要求、试验方法、检验规则及标志、包装、运输和贮存。

汽车用密封条耐磨性试验规范

汽车用密封条耐磨性试验规范汽车用密封条耐磨性试验规范1范围本标准规定了汽车用密封条植绒和涂层耐磨性的技术要求和试验方法。

本标准适用于汽车密封条(玻璃呢槽密封条、内外水切密封条和海绵胶密封条)植绒和涂层的耐磨性试验。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

QC/T 711 汽车密封条植绒耐磨性试验方法GB/T 21282 汽车密封条耐磨耗试验3仪器及设备3.1摩擦试验机摩擦试验机应具有可往复运动的试验平台、固定摩擦刀具和试样的装置、自动计数和预设摩擦次数等功能。

推荐选用频率(往复移动次数)可调,行程可调的摩擦试验机。

图1为摩擦试验机工作示意图。

图13.2摩擦刀具3.2.1刀具材料常用的摩擦刀具推荐使用金属(CrWMn工具钢加工)和钢化玻璃。

3.2.2刀具结构常用的摩擦刀具结构及其规格尺寸见图2和表1图2刀具规格刀头宽度曲率半径负荷(刀具+附加砝码)通用零件及部位金属刀具1号(7.9±0.2)mm (0.16~0.18)mm 500g 植绒密封条底部金属刀具2号(2.8±0.2)mm (0.16~0.18)mm 250g 植绒密封条唇部玻璃刀具(4±0.2)mm R10/R6 3000g 涂层密封条底部玻璃刀具(4±0.2)mm R10/R6 1500g 涂层密封条唇部金属刀具3号(3±0.2)mm半圆形,精加工表面粗糙度0.8后镀铬处理R15 按图纸要求压缩海绵胶密封条涂层部位4试样及试样坏境4.1 试样4.1.1 如无特殊要求,从不同的挤出半成品或成品上截取3个试样。

试样表面不应有裂纹或其它缺陷,如缺绒、绒毛聚集、涂层脱落、橘皮或颜色差异等。

为保证试样厚度均匀平整,可以对截取的试样非植绒和涂层表面进行机械加工。

4.1.2 如无特殊要求,试样的规格尺寸见表2。

密封条及密封圈检验规范

文件名称:密封条及密封圈检验文件受控状态:生效日期:1 目的为进一步提高密封条或密封圈的质量,在进料检验时严格把关,明确来料品质验收标准。

2 适用范围我公司所有的密封条及密封圈的检验。

3 抽样方案外形检验,密封条,密封圈按照GB/T 2828.1-2003方案抽检;性能检验,密封条一批次抽取80±20cm,密封圈每批次抽取1个。

4 检验项目4.1 外观形状检验4.1.1 表面光滑、平整、无损伤、无变形、无裂纹等异常缺陷。

A410型密封条4.1.2 定制型密封圈外形尺寸需符合相应图纸要求。

4.2 材质检验4.2.1 材料为阻燃材料,客户明确提出产品的防火要求时,需供应商提供相应的阻燃报告(如EN45545或DIN5510-2要求的防火测试)。

4.2.1 密封条:4.2.1.1 人力对密封条的海绵体/橡胶部分进行拉伸变形,观察表面是否有撕裂痕迹。

4.2.1.3 高温老化将密封条至于高低温老化箱内,重置老化箱的最高温度范围(70℃),受高温烘烤3H之后,观察海绵体表面结构的完好性。

待老化时间结束后,再人为撕扯密封条的海绵体部分,观察表面是否有撕裂痕迹。

4.2.1.4 低温试验将密封条至于高低温老化箱内,重置高低温老化箱的相应参数(-40℃),经过3H的运行周期后观察样品的表面完好性。

待老化时间结束后,再人为撕扯密封条的海绵体部分,观察表面是否有撕裂痕迹。

完好无损图一4.2.2 密封圈:4.2.2.1 密封圈材料为PVC发泡海绵,颜色为黑色。

4.2.2.2 用手粗略感知材料,硬度厚度均匀一致。

5 附表密封圈检验记录表本文件由制造部编制并负责解释,自发布之日起实施。

汽车密封条摩擦系数测试方法

汽车密封条摩擦系数试验方法

1试验设备

拉力试验机应符合HG/T2369的规定,其测力精度不低于B级。

2试验仪器和材料

2.1天平:精度0.1g;

2.2玻璃板:尺寸:200mm×100mm×6mm;

2.3金属滑块:质量(260±5)g;

2.4双面胶带;

2.5无纺布。

3试样制备

从密封条植绒或涂层部分截取尺寸为长110mm,宽度为15mm(或尽样品的最大可能宽度)的试样三组(每组两根)。

4试验步骤

4.1分别称取一组试样和双面胶带(如固定试样时需用双面胶带时)、金属滑块的质量(精确至0.1g),相加所得总质量换算成正压力P。

4.2将一组试样按图1平整地固定在金属滑块上。

如试样取自弯曲部分,需用双面胶带等将其平整固定在滑块上。

4.3用中性洗涤剂及水充分清洗玻璃板,用无纺布擦干。

如图2所示,将上述金属滑块安装在摩擦试验装置上。

4.4设定拉力试验机的试验速度为(150±30)mm/min,滑动距离为130mm。

4.5开动试验机,记录在滑动行程中摩擦力变化曲线,取其平均值F。

如记录仪不能自动计算平均值,则至少取五点数值计算其平均值。

4.6另两组试样,重复步骤4.1~4.5。

5结果表示

5.1摩擦系数(μ)按下式表示:

式中:

F —摩擦力平均值,单位为牛顿(N);

P —正压力,单位为牛顿(N)。

5.2试验结果取三组试验的算术平均值,结果精确至小数点后第一位。

单位为毫米

玻璃板

试样

滑块图1摩擦系数试验试样固定示意图图2摩擦系数装置示意图。

QC T 642-2000 车辆用植绒密封条磨损试验方法

车辆用植绒密封条磨损试验方法

QC/T 642-2000代替GB/T 12424-1990

1 主题内容与适用范围

本标准规定了植绒密封条绒毛胶接质量的测试方法。

本标准适用车辆门窗用实心橡胶植绒密封条或实心塑料植绒密封条磨损试验。

2 方法原理

本方法是将试样平放于试验平台上,用特制磨头以一定负荷、一定速度对试样进行往复多次摩擦,观察其磨损程度。

3 仪器设备

3.1 带记数器往复磨损试验机。

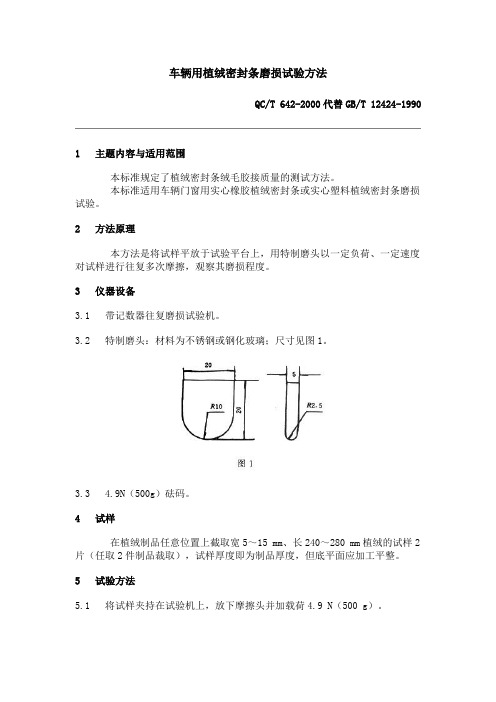

3.2 特制磨头:材料为不锈钢或钢化玻璃;尺寸见图1。

3.3

4.9N(500g)砝码。

4 试样

在植绒制品任意位置上截取宽5~15 mm、长240~280 mm植绒的试样2片(任取2件制品裁取),试样厚度即为制品厚度,但底平面应加工平整。

5 试验方法

5.1 将试样夹持在试验机上,放下摩擦头并加载荷4.9 N(500 g)。

5.2 在室温下进行磨损试验,摩擦头以每分钟约60次的速度在100~150 mm 行程中对试样往复摩擦10×103次。

注:一个往复为一次。

5.3 湿磨损试验是先将试样浸入室温清洁水中,l h后取出,按5.2条进行磨损试验中,每摩擦2×103次往试样上加约2 mL的清洁水。

6 试验结果评定

合格:植绒面无明显的毛束脱落,无裸露部位。

不合格:植绒面有明显的毛束脱落,且裸露制品的基体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车用密封条耐磨性试验规范

汽车用密封条耐磨性试验规范

1范围

本标准规定了汽车用密封条植绒和涂层耐磨性的技术要求和试验方法。

本标准适用于汽车密封条(玻璃呢槽密封条、内外水切密封条和海绵胶密封条)植绒和涂层的耐磨性试验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

QC/T 711 汽车密封条植绒耐磨性试验方法

GB/T 21282 汽车密封条耐磨耗试验

3仪器及设备

3.1摩擦试验机

摩擦试验机应具有可往复运动的试验平台、固定摩擦刀具和试样的装置、自动计数和预设摩擦次数等功能。

推荐选用频率(往复移动次数)可调,行程可调的摩擦试验机。

图1为摩擦试验机工作示意图。

图1

3.2摩擦刀具

3.2.1刀具材料

常用的摩擦刀具推荐使用金属(CrWMn工具钢加工)和钢化玻璃。

3.2.2刀具结构

常用的摩擦刀具结构及其规格尺寸见图2和表1

图2

刀具规格刀头宽度曲率半径负荷(刀具+附加砝

码)

通用零件及部位

金属刀具1号(7.9±0.2)mm (0.16~0.18)mm 500g 植绒密封条底部金属刀具2号(2.8±0.2)mm (0.16~0.18)mm 250g 植绒密封条唇部玻璃刀具(4±0.2)mm R10/R6 3000g 涂层密封条底部玻璃刀具(4±0.2)mm R10/R6 1500g 涂层密封条唇部

金属刀具3号

(3±0.2)mm

半圆形,精加工表

面粗糙度0.8后镀

铬处理

R15 按图纸要求压缩

海绵胶密封条涂层

部位

4试样及试样坏境

4.1 试样

4.1.1 如无特殊要求,从不同的挤出半成品或成品上截取3个试样。

试样表面不应有裂纹或其它缺陷,如缺绒、绒毛聚集、涂层脱落、橘皮或颜色差异等。

为保证试样厚度均匀平整,可以对截取的试样非植绒和涂层表面进行机械加工。

4.1.2 如无特殊要求,试样的规格尺寸见表2。

海绵胶密封条试样取样长度为100mm。

项目

部位

唇部底部

长度90~150 90~150

宽度8~10 4~6

4.1.3 试样在试验前,应在温度为(23±2)°C、相对湿度为(50±5)%的环境下至少停放24h,试样在放置期间不得受压。

5试验

5.1 植绒耐磨性试验

5.1.1 根据试验要求,选择相应的摩擦刀具、附加砝码及相应的配件,并将它们安装到摩擦试验机上。

安装时需保证摩擦刀具及其附加砝码的负荷均匀的施加到被摩擦的试样表面。

5.1.2 将试样平整的固定在试验机的移动平台上面。

5.1.3按照试验要求设定摩擦频率、摩擦次数和移动行程。

一般推荐摩擦频率(60±5)LW/min(摩擦次数以一个往复LW记为一次);移动行程选择范围为60mm~100mm;不同部位,经不同预处理的试样,其摩擦次数见表3

5.1.4 启动试验机,进行摩擦试验。

达到设定的摩擦次数后机器自动停机。

取出试样,用目测法检验摩擦情况,记录观察结果,按评定级别记录试验结果。

5.2 涂层耐磨性试验

涂层耐磨性试验方法按表4要求执行

图3

5.3 试验结果评定

5.3.1 根据样件表面磨损程度,试验结果按表5(引用QCT 711)中的级别进行表示。

5.3.2 在评定时,样件被摩擦部位移动行程两端5mm不做考虑,并以3个样件中等级最低的1个样件作为试验结果。

表5

级别现象

1级绒毛全部脱落,可见全部基材或全部粘合剂、涂层和基材破裂、磨损

2级绒毛部分脱落,看见50%以上基材或粘合剂/涂层磨损,看见基材

3级绒毛部分脱落,看见50%以下基材或粘合剂、涂层轻微磨损,未见基材

4级

绒毛变短但未脱落,未显出基材或粘合剂,外观无明显变化/涂层轻微磨损

5级外观无任何变化

6 试验报告

a)试验报告需包括以下内容:

b)试验编号、名称;

c)本标准号;

d)试验仪器和设备类型、规格;

e)摩擦样件部位、附加载荷、刀具等名称及规格;

f)试样条件和参数:试验温度、行程、频率、循环次数等;

g)试验结果及其评价,附带试验前后的试样或照片;

h)试验所用仪器、设备类型、试验人员及日期;

编制:

校对:

审核:

标准化:

批准:

版本:00。