带提手的桶盖注塑模具设计

桶盖注塑模具课程设计

Hefei University课程设计C O U R S E P R O J E C T题目:桶盖注塑模模具课程设计系别:机械工程系专业: 08材料成型及控制工程(1)班学制:四年姓名:学号:导师:2011年 9 月 17 日目录一.塑件成型工艺性分析 (3)二.拟定模具的结构形式 (4)1.分型面位置的确定 (4)2.确定型腔数量和排列方式 (4)3注塑机型号的确定 (4)(4)注射机有关参数的校核 (5)三.浇注系统的设计 (6)3.1 主流道设计 (6)四、浇口的设计 (7)(2)校核浇口的剪切速率 (7)五、成型零件的结构设计和计算 (7)5.1.成型零件的机构设计 (7)5.2.成型零件钢材选用 (7)5.3.成型零件工作尺寸的计算 (8)5.4. 成型零件尺寸及动模垫板厚度的计算 (9)(1)凹模侧壁厚度的计算 (9)(2)动模垫板的厚度计算 (9)(3)动模垫板厚度与模架的两个垫块有跨度关系 (9)(3)模架的确定和标准件的选用 (10)六.脱模推出机构设计 (11)6.0.脱模力的计算 (11)6.1模架的确定 (13)6.2排气槽的设计 (13)6.3冷却系统的设计 (13)6.4导向和定位结构的设计 (15)6.5模具装配图 (15) (16)七、课程设计总结 (16)八、参考文献 (17)一. 塑件成型工艺性分析本模具注塑件是塑料桶盖,基本尺寸如图。

1.塑件的分析(1)外形尺寸:壁厚4mm,结构对称,适合注射成型。

(2)精度等级:MT5,查表确定每个尺寸的公差。

(3)脱模斜度:PP 为无定型塑料,流动性好,选择该塑件上型芯和凹模的统一脱模斜度为45分。

(4)圆角过渡:半径1.5mm. 2.PP 的性能分析(1)使用性能:密度小,强度高耐热性均优于聚乙烯,可在100°C 左右使用,具有优良的耐腐蚀性高频绝缘性,不受湿度影响,(2)但低温时变脆,不耐磨,易老化。

(3)成型性能:1.结晶料,吸湿性小,易发生熔体破裂,长期与热金属接触易分解。

便携式手提箱注塑模具设计

便携式手提箱注塑模具设计

一般的设计原则:

1. 确定产品需求:考虑手提箱的尺寸、重量和用途等因素,确定产品设计的基本要求。

2. 材料选择:根据手提箱的用途和预算,选择适合的注塑材料,如ABS、PP或PC等。

3. 构思设计概念:根据产品需求,构思手提箱的整体外观、结构和功能布局等。

4. 细节设计:考虑手提箱的细节部分,如手柄、轮子、锁扣等,确保其坚固耐用且易于操作。

5. 模具设计:根据设计概念,绘制注塑模具的详细图纸,确保模具能够精确地制造出手提箱的形状和尺寸。

6. 模具制造和调试:选择信誉良好的模具制造商,制造和调试手提箱注塑模具。

注塑模具不规则桶状模具技术图解

注塑模具不规则桶状模具技术图解桶装注塑模具在模具制造行业应该是常见的,但能把桶状模具做好的厂家还是为数不多,大家可能觉得我开篇的第一句话就在跟我们庞大的注塑模具精英企业宣战,笔者并不是在否认某些精密模具制造企业的实力。

但精密与经验确实概念不同,自然并不能相提并论了,也或者说制造精密模具的注塑模具制造厂就一定哪些模具都能做,当然也不是不能做,只是无论你踏足哪一个行业产品,都得走一些弯路,前期比较吃力,这是在所难免的。

废话不多说,小编今天跟大家实例分析下不规则桶装注塑模具制造过程中的一些常见问题,和一些粗浅的建议方案。

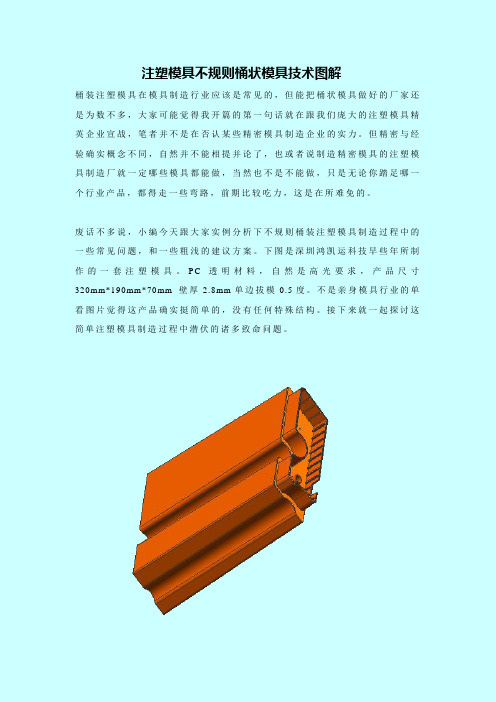

下图是深圳鸿凯运科技早些年所制作的一套注塑模具。

PC透明材料,自然是高光要求,产品尺寸320mm*190mm*70mm 壁厚2.8mm单边拔模0.5度。

不是亲身模具行业的单看图片觉得这产品确实挺简单的,没有任何特殊结构。

接下来就一起探讨这简单注塑模具制造过程中潜伏的诸多致命问题。

注塑模具分为四个系统:浇注系统,型腔系统,冷却系统,顶出系统师出不同,理念不同,设计制造方案自然不同,只能说条条大道通北京。

但四大系统缺一不可,每一个都至关重要。

1、浇注系统:我们生活中有很多类似的产品,比如我们用的盆桶杯子等等。

但基本上都是规则的圆桶状。

我们在注塑模具浇注设计时选择从产品中心点单点进胶,注塑加工过程中匀速包下来。

上图产品则不然,中心单点进胶势必造成四边走胶不均匀,结果型芯冲歪或者胶位壁厚偏差大。

在不规则条件下,我们无法得知平衡进胶点,建议注塑模具开模前先做模流分析。

以减少后续不必要的N次更改和人力成本浪费。

2、型腔系统:自然是根据客户的提供的产品图档,审核,分析其结构的合理性和模具加工中的结构成本,提供合理的改善建议。

在满足客户产品其性能装配等条件的前提下,尽可能的将模具简单化。

即能减小模具的加工难度也可以提高制造效率,减少后续模具的修改概率。

缩短客户产品开发周期。

3、冷却系统:PC料通常都用作高光产品,要达到高光的效果,注塑加工中习惯使用模温机提升模具温度。

桶盖模具设计N

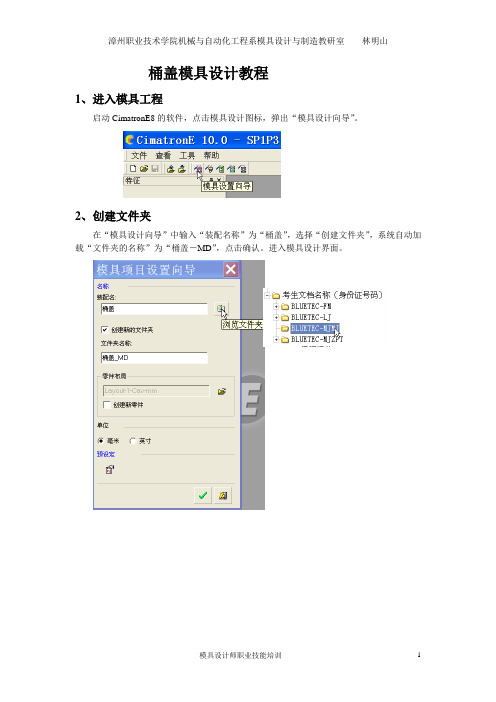

桶盖模具设计教程1、进入模具工程启动CimatronE8的软件,点击模具设计图标,弹出“模具设计向导”。

2、创建文件夹在“模具设计向导”中输入“装配名称”为“桶盖”,选择“创建文件夹”,系统自动加载“文件夹的名称”为“桶盖-MD”,点击确认。

进入模具设计界面。

3、加载工件1)点击模具设计向导(快速模具设计向导)中的“加载工件”,弹出“加载工件”的对话框。

选择“文档名称”的打开图标,弹出“CimatronE的浏览器”,选择要加载的文档。

之后弹回“加载工件”的对话框,并在“设置工作零件”的“文档名称”中加载“桶盖-WORK”,选择“应用收缩于工作模型”,设置“收缩比例”为“1.005”(根据塑料类型的收缩率)。

2)命令行提示“选择放置工件的布局坐标系”,选择当前的坐标系。

3)加载结果4)在“特征向导”中点击确认。

5)特征树的变化,在特征树中的“桶盖-MD 零件中”的文字变为加粗显示。

4、激活零件选择模型零件名,右击鼠标弹出下拉菜单,选择“激活部件”或直接双击模型零件名(有时需要选择模型后再点击激活)。

激活后可以看到零件名的显示为加粗。

5.快速断开1)点击模具设计向导中的“分模”,选择“快速断开”。

“快速断开”:就是定义分模方向并且定义垂直面,按照设定的方向断开实体,该实体可以是开放的,也可以是封闭的,并且允许将特定的属性附属到其曲面上。

“快速断开”断开后,沿着物体断开的边沿能生成分模曲线,而且在以后操作中能使该曲线生成分模面。

2)选择两个方向注:“一个方向”:表示模型只沿着一个方向断开零件,只生成一个分模特征;“两个方向”:表示模型沿着正反两个方向断开零件,生成两个分模特征;“新方向”:允许设计者定义新的方向,断开剩余的未被分配的零件曲面;“分模属性”:允许设计者根据需要将所选择的曲面手动添加到指定的断开的特征上。

3)滑动滑条手工选择垂直面,鼠标在要附属面的底部点击中键,把垂直面附属到底部(在本例中也可以在分模方向设置时,直接设置“垂直面-在底部”)(注:垂直面一般选择“增加到底部”容易分模,在本例中的分模面是在上端面)4)再次滑动滑条,观察附属后的情况6.创建分模线及分模面1)分模线预览,选择“模具设计向导”中的“分模”,选择“分模线预览”,在分模面上显示蓝色轮廓线为外分模线。

带提手的桶盖注塑模具设计开题报告 (111)

毕业设计开题报告题目名称:带提手的桶盖注塑模具设计1 本课题所涉及的内容及其研究的综述1.1 模具工业在国民经济中的地位模具是制造业的重要基础工艺装备,工业产品大批量生产和新产品开发都离不开模具,用模具生产制件所达到的(四高二低)高精度,高复杂程度,高一致性,高生产率和低耗能、低耗材,使模具工业在制造业中的地位越来越重要。

模具品种繁多,共有10大类,包括冲压、塑料、橡胶、铸造、锻压等,用于制造业中几乎所有产品的生产,可见模具的服务范围已包括国民经济的许多方面,现在模具技术已成为衡量一个国家产品制造水平的重要标志之一,没有高水平的模具就没有高水平的产品已成为共识。

以下从四个方面来说明模具工业在国民经济中的地位:第一,模具工业是高新技术产业的一个组成部分。

例如:属于高新技术领域的集成电路的设计与制造,不能没有做引线框架的精密级进冲模和精密的集成电路塑封模;计算机的机壳、接插件和许多元器件的制造,也必须有精密塑料模具和精密冲压模具;数字化电子产品(包括通讯产品)的发展,没有精密模具也不行。

不仅电子产品如此,在航天航空领域也离不开精密模具。

例如:形状误差小于0.1~0.3µ的空空导弹红外线接收器的非球面反射镜,就必须用高精度的塑料模具成形。

因此可以说,许多高精度模具本身就是高新技术产业的一部分。

有些生产高精度模具的企业,已经被命名为“高新技术企业”。

第二,模具工业又是高新技术产业化的重要领域。

用信息技术带动和提升模具工业的制造技术水平,是推动模具工业技术进步的关键环节。

CAD/CAE/CAM 技术在模具工业中的应用,快速原型制造技术的应用,使模具的设计制造技术发生了重大变革。

模具的开发和制造水平的提高,还有赖于采用数控精密高效加工设备。

逆向工程、并行工程、敏捷制造、虚拟技术等先进制造技术在模具工业中的应用,也要与电子信息等高新技术嫁接,实现高新技术产业化。

第三,模具工业是装备工业的一个组成部分。

洗衣机上的盖子的注塑模具设计

洗衣机上的盖子的注塑模具设计洗衣机盖子的注塑模具设计主要包括以下几个方面:模具结构设计、材料选择、注塑工艺参数确定、模具加工工艺以及模具生产周期计划。

一、模具结构设计洗衣机盖子的注塑模具结构设计主要包括下模、上模、侧模、顶针、顶板、滑块等零部件的设计。

根据洗衣机盖子的形状和尺寸,通常采用三板式结构,即下模、顶针和上模。

1.下模设计下模一般由模板、锁模装置和导向装置组成。

模板应具有足够的强度,能承受注塑过程中的压力和挤压力。

锁模装置应保证模具的开合动作可靠,避免模具变形和脱模困难。

导向装置应准确定位模具,确保模具的精度和稳定性。

2.上模设计上模一般包括模板、顶针、顶板和滑块。

模板的结构应具备良好的刚度和稳定性,能够承受注塑过程中的挤压力和顶针顶出力。

顶针的设计要考虑到其与模板的配合间隙,以及顶出力的大小。

顶板和滑块的设计要保证其与模板的配合精度和稳定性,以便实现顶出功能。

3.侧模设计侧模一般采用可拆卸结构,便于模具的维护和更换。

侧模通常由模板、导向装置和滑块组成。

模板的结构要求与上模类似,导向装置要准确定位侧模,以保证模具的稳定性。

滑块的设计要实现洗衣机盖子的侧部形状,同时要考虑到滑块的运动过程中与其他零部件的配合问题。

二、材料选择模具材料的选择影响着模具的寿命和稳定性。

对于洗衣机盖子的注塑模具,通常采用工具钢作为模具材料,具体选择应根据洗衣机盖子的材料、注塑工艺参数和模具设计要求来确定。

常用的模具材料有P20、718、NAK80等,其中718钢具有较好的耐热性和耐磨性,适用于高温和高压注塑。

三、注塑工艺参数确定注塑工艺参数的确定包括注塑温度、注塑压力、注塑时间和模具温度等。

根据洗衣机盖子的材料和形状,可以通过试模来确定注塑工艺参数。

试模过程中要重点考虑模具的冷却系统设计和喷嘴的选用,以保证注塑过程的稳定性和盖子的质量。

四、模具加工工艺模具加工工艺包括模具加工工序的确定、加工设备的选择以及工艺参数的确定等。

带凸台塑料盖注塑模具设计

引言本说明书为塑料注射模具设计说明书,是根据塑料模具手册上的设计过程及相关工艺编写的。

本说明书的内容包括:目录、课程设计指导书、课程设计说明书、参考文献等。

编写本说明书时,力求符合设计步骤,详细说明了塑料注射模具设计方法,以及各种参数的具体计算方法,如塑件的成型工艺、塑料脱模机构的设计。

本说明书在编写过程中,得到老师和同学的大力支持和热情帮助,在此谨表谢意。

第一章塑件工艺分析1.1塑件分析图1-1 塑件此件为聚丙烯(PP)塑件,要求大批量生产。

1.2塑件工艺性分析(1)PP的性能特点与用途比重小,强度、刚性、耐热性均优于HDPE,可在100°C左右使用。

具有优良的耐腐蚀性,良好的高频绝缘性,不受湿度影响。

但低温变脆,不耐磨,易老化。

适于制作一般机械零件、耐腐蚀零件和绝缘零件如板、片、透明薄膜、绳、绝缘零件、汽车零件、阀门配件、日用品等。

使用温度10~120°C。

(2)成型特点1.结晶性料,吸湿性小,可能发生熔体破裂,长期与热金属接触易发生分解2.流动性极好,溢边值0.03㎜左右3.冷却速度快,浇注系统及冷却系统散热应适度4.成型收缩范围大,收缩率大,易发生缩孔、凹痕、变形,取向性强5.注意控制成型温度,料温低取向性明显,尤其低温高压时更明显。

模具温度低于50°C以下塑件无光泽,易产生熔接痕、流痕;90°C以上时易发生翘曲、变形6.塑件应壁厚均匀,避免缺口、尖角,以防止应力集中(3)PP的注射工艺参数(1)注射机:螺杆式(2)螺杆转速(n/(r/min)):48(3)料筒温度(t/℃):前段200~220中段180~200后段160~180(4)喷嘴形式:直通式(5)模具温度(℃):80~90(6)注射压力(MPa):70~100(7)成型时间(s):注射时间20~60;高压时间0~3;冷却时间20~90;总周期50~160.表1-2 PP的主要性能指标密度 g/cm³0.90~0.91 弹性模量MPa比容cm³/g 1.10~1.11 弯曲强度MPa 67.5 吸水率%(24h)0.01~0.03 硬度HB8.65R95~105 收缩率% 1.0~3.0 体积电阻率Ω.cm >1016熔点°C 170~176冲击韧度Kj*m-2 无缺口78 缺口 3.5~4.8热变形温度°C 102~115 冲击强度kJ/m²30 抗拉屈服强度MPa 37第2章拟定模具结构形式2.1 分型面位置的确定分开模具取出塑件的面称为分型面;注射模有一个分型面或多个分型面,分型面的位置,一般垂直于开模方向。

塑料提桶模具设计方案及其型腔仿真加工

摘要:注塑模具是现在所有塑料模具中使用最广的模具,能够成型复杂的高精度的塑料制品。

本课题是对塑料提桶模具设计及其型腔仿真加工。

本模具考虑到年产量、工厂的设备及塑件的精度要求,选择一模一腔结构。

该塑料桶桶壁较薄,腔深、型芯长,可能会造成因型腔、型芯不同而造成塑料壁厚薄不均,从而造成成型困难,废品率高。

这一点对于薄壁通体尤为重要。

针对这些问题采用了型芯和型腔以导柱、导套定位。

在桶身高度部分采用了独立冷却系统,在用以成型桶底的定模镶件上,采用环形水道冷却,水流的进出口设计在定模固定板上。

型芯冷却采用中间一主水道进水,然后沿圆周均布分成六个分水道出水,从而使型芯各处得到充分冷却,整个模具的温度场比较均匀。

塑件脱模时采用气动顶出。

注塑模具CAD/CAM技术的应用,从根本上改变了传统的塑料产品开发和模具加工方式,大大地提高了产品的质量、缩短了开发周期、降低了生产成本、强有力地推动了模具工业的发展。

一些大型的商品化CAD/CAM 软件,如Pro/Engineer、Unigraphics II、Cimatron、MoldFlow等,都已开发出专门用于注塑模具设计的功能模块,为模具设计提供了十分方便的工具。

有资料统计表明,采用CAD技术可以使模具设计时间缩短50%。

在欧美一些工业发达的国家,CAD /CAM已经成为模具行业一种普遍应用的技术。

在CAD应用方面,已经超越了甩掉图板、二维绘图的初级阶段。

在模具设计中采用三维CAD软件的企业已经接近90%。

目前,国内也有不少企业开始应用CAD软件进行模具设计。

在设计过程中制定了合理的工艺方案,满足了大批量生产要求。

同时,还编制了详细的工艺文件来保证模具的顺利加工及制品的生产。

通过合理的设计,本模具满足生产与应用的要求。

关键词:注塑模具;加工工艺分析;Pro/E;本设计来自:完美毕业设计网登陆网站联系客服远程截图或者远程控观看完整全套论文图纸设计客服QQ:8191040Plastic bucket mold cavity design and simulation processingAbstract:At present ,injection molding is the plastics mould that has being used most extensively , it can mold the complex and high accurate plastic product. The Subject is about the design of the plastic bucket process analysis.This mold considered the annual output, the factory equipment and models the accuracy requirement, chooses a mold cavity structure. The plastic bucket Tongbi thin, deep cavity, the core long, may be caused by mold, and the core of different thickness of thin plastic uneven, resulting in difficulties in forming, the high rejection rate. This is particularly important for the thin-walled plastic bucket. In light of these problems using a dynamic, scheduled to die-guided, guided sets of positioning. In the barrels are high partly based on an independent cooling system, for forming a barrel at the end of the module inserts, a circular cooling water, the flow of imports and exports in the design of the fixed-board. Core Cooling by the middle of a water main waterway, and then along the circumference are divided into six sub-cloth effluent water, so that the entire core is fully cooled, the whole mold of relatively uniform temperature field. Stripping plastic parts used in air to the top.Injection Mould CAD / CAM technology applications, to fundamentally change the traditional mold plastic product development and processing, greatly enhance the quality of the products and shorten the development cycle and reduce the cost of production, astrong impetus to the mold industry. Some large-scale commercialization of the CAD / CAM software, such as Pro / Engineer, Unigraphics II, Cimatron, MoldFlow, have been developed specifically for the injection mold design function modules for the mold design provides a very convenient tool. Statistics show that there are data, the use of CAD technology can shorten the time to die design 50 percent. Europe and the United States in some industrialized countries, CAD / CAM die industry has become a universal application of the technology. In CAD applications, has surpassed get rid drawing board, two-dimensional drawings of the initial stage. Die Design in the use of 3D CAD software enterprises have been close to 90 percent. At present, there are many domestic enterprises began to die of CAD software design. In the design process of formulating a reasonable programme to meetthe requirements of mass production. At the same time, has also prepared a detailed document of the process to ensure the smooth processing and mould products production. Through rational design, production and application of molds to meet the requirements.Key words: injection molding; processing technology analysis; Pro / E;目录1 前言.............................................................12 总体设计方案.....................................................33 具体设计说明.....................................................4 3.1 塑件的测绘.....................................................4 3.2 塑件的造型.....................................................4 3.3 塑件材料性能分析...............................................6 3.4 塑件的结构分析.................................................6 3.5 型腔数的确定...................................................6 3.6 浇口位置选择...................................................7 3.7 浇口结构形式的选择.............................................8 3.8 浇口尺寸的确定.................................................8 3.9 浇注系统的平衡.................................................8 3.10分型面的设计.................................................. 8 3.11 主流道的设计..................................................9 3.12 冷却系统设计..................................................10 3.13 导向装置......................................................12 3.14 顶出系统设计..................................................12 3.15侧抽芯的设计..................................................12 3.16 确定各模板尺寸................................................13 3.17 凸凹模结构形式................................................14 3.18 加工零件工艺审查..............................................153.19基准选择......................................................164 Cimatron 仿真加工................................................174.1 设计步骤.......................................................175 结论.............................................................24 参考文献...........................................................25 致谢...............................................................26 附录...............................................................271前言随着塑料行业的不断发展,对塑料模具提出越来越高的要求,因此,精密、大型、复杂、长寿命塑料模具的发展将高于总量发展速度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要模具制造技术迅速发展,已成为现代制造技术的重要组成部分。

如模具的CAD/CAM技术,模具的激光快速成型技术,模具的精密成形技术,模具的超精密加工技术。

本设计介绍了该注塑模具的设计与制造方法。

该注射模采用了一模一腔的结构,其中的设计内容有塑件的工艺性分析、塑件的体积和质量计算及注射机参数的确定;结构设计:分型面选择、型腔数确定、型腔的排列方式、浇口设计、侧向分型抽芯机构设计、推出及复位机构方式确定;型芯、型腔尺寸计算;模具加热和冷却系统计算;模具闭合高度确定;注射机有关参数的校核;如此设计出的结构可确保模具工作运用可靠。

最后对模具结构与注射机的匹配进行了校核。

并用autoCAD绘制了一套模具装配图和零件图。

关键词:塑料注射模具侧向抽芯AbstractThe die making technology rapidly expand, has become the modern technique of manufacture the important component. For example, mold's CAD/CAM technolo gy, mold's laser fast formation technology, mold's precise form technology, mold's ultra precision sizing technology.This design introduced the injected mold's design and the manufacture method. This injection mold has used 1 mold 1 cavity structures. which is designed as part of the craft-oriented establishment : Plastic Parts of the Process Analysis, Plastic Parts of the size and quality of calculation and the injection parameters set; Structural design : Surface choice cavity determination, Cavity the arrangement, gate design, lateral type pulling mechanism design, launch and reattached body identified; Core, Cavity size calculation; Die heating and cooling system computation; Mold closing high set; Injection machine parameters in the verification; The design of such a structure can be used to ensure reliable die. Finally, the injection mold structure and the matching machine was calibrated. Using a set of auto mapping mold parts and assembly plans.Key word: Plastic injection mold side core目录1 引言 (1)2 注塑件的分析 (2)2.1注塑件零件图 (2)2.2 HDPE塑料概述 (2)2.3 HDPE收缩率的确定 (3)2.4 塑件的尺寸精度及表面质量 (4)2.5塑结构分析 (5)3 注塑成型参数确定 (6)3.1 注塑成型的工艺参数 (6)3.2 注塑机的选择 (7)3.3 模具在注塑机上的安装尺寸校核 (8)4 分型面的确定及行腔数目的定 (10)4.1 分型面的确定 (10)4.1.1分型面的选择原则 (10)4.1.2分型面的形式 (11)4.1.3分型面的设计 (11)4.2行腔数目的确定 (11)4.2.1初步确定行腔数目 (11)4.2.2根据最大注塑量确定行腔数目 (12)5 浇注系统的设计 (13)5.1交流道设计 (13)5.2分流道的设计 (14)5.3浇口设计 (14)5.4冷料穴的设计 (15)6 模具材料的选择及模架的确定 (16)6.1模具材料的选择 (16)6.2模架的确定 (17)6.2.1模架的确定 (17)6.2.2模架的选用 (18)7 确定主要零件结构设计 (19)7.1成型零件工作尺寸计算 (19)7.1.1成型零件尺寸计算的基本内容 (20)7.1.2行腔、型芯工作尺寸计算 (20)7.2斜导柱抽芯机构设计 (21)7.2.1斜导柱的设计 (21)7.2.2滑块的组合形式 (22)7.2.3各项尺寸计算与校核 (22)7.3脱模机构设计 (22)7.4导向机构的设计 (23)7.4.1导柱的设计 (24)7.4.2导套的设计 (24)7.5顶出机构的设计 (24)8 冷却系统的设计 (24)8.1 温度调节对塑件的影响 (24)8.2 对温度调节系统要求 (25)8.3 冷却系统的设计 (25)9 模具排气槽的设计 (26)10 proe参数化设计 (26)11 绪论 (28)12 参考文献 (29)13 致谢 (30)14 附录 (32)附录一塑料制品的公差数值表 (31)附录二常用液压机的技术参数 (32)附录三部分国产常用注射机的主要技术参数 (33)1 引言20世纪80年代开始,发达工业国家的模具工业已从机床工业中分离出来,并发展成为独立的工业部门,其产值已超过机床工业的产值。

改革开放以来,我国的模具工业发展也十分迅速。

近年来,每年都以15%的增长速度快速发展。

许多模具企业十分重视技术发展。

加大了用于技术进步的投入力度,将技术进步作为企业发展的重要动力。

此外,许多科研机构和大专院校也开展了模具技术的研究与开发。

模具行业的快速发展是使我国成为世界超级制造大国的重要原因。

今后,我国要发展成为世界制造强国,仍将依赖于模具工业的快速发展,成为模具制造强国。

中国塑料模工业从起步到现在,历经了半个多世纪,有了很大发展,模具水平有了较大提高。

在大型模具方面已能生产48"(约122CM)大屏幕彩电塑壳注射模具,6.5KG大容量洗衣机全套塑料模具以及汽车保险杠和整体仪表板等塑料模具,精密塑料模方面,以能生产照相机塑料件模具,多形腔小模数齿轮模具及塑封模具。

经过多年的努力,在模具CAD/CAE/CAM技术,模具的电加工和数控加工技术,快速成型与快速制模技术,新型模具材料等方面取得了显著进步;在提高模具质量和缩短模具设计制造周期等方面作出了贡献。

尽管我国模具工业有了长足的进步,部分模具已达到国际先进水平,但无论是数量还是质量仍满足不了国内市场的需要,每年仍需进口10多亿美元的各类大型,精密,复杂模具。

与发达国家的模具工业相比,在模具技术上仍有不小的差距。

本次毕业设计的题目是带提手的桶盖注塑模具设计。

本课题给出带提手的桶盖注塑模塑件图,要求做出生产此塑件的模具。

要完成此课题,首先要根据塑件的外形测绘出创建这个塑件的3D所需要的各个参数。

用3D软件所这个塑件做出来,并按要求把它的零件图画出来。

最后再用CAD的方法把加工此塑件的模具给做出来。

2 注塑件的分析2.1 注塑件零件图塑件零件图:如图2-1所示年产量:小批量材料:HDPE图2-1 注塑件零件图2.2 HDP E塑料概述高密度聚乙烯(High Density Polyethylene,简称为“HDPE”),是一种结晶度高、非极性的热塑性树脂。

原态HDPE的外表呈乳白色,在微薄截面呈一定程度的半透明状。

PE具有优良的耐大多数生活和工业用化学品的特性。

某些种类的化学品会产生化学腐蚀,例如腐蚀性氧化剂(浓硝酸),芳香烃(二甲苯)和卤化烃(四氯化碳)。

该聚合物不吸湿并具有好的防水蒸汽性,可用于包装用途。

HDPE具有很好的电性能,特别是绝缘介电强度高,使其很适用于电线电缆。

中到高分子量等级具有极好的抗冲击性,在常温甚至在-40F低温度下均如此。

各种等级HDPE的独有特性是四种基本变量的适当结合:密度、分子量、分子量分布和添加剂。

不同的催化剂被用于生产定制特殊性能聚合物。

这些变量相结合生产出不同用途的HDPE品级;在性能上达到最佳的平衡。

这是决定HDPE 特性的主要变量,虽然被提到的4种变量确实起到相互影响作用。

乙烯是聚乙烯主要原料,少数的其它共聚单体,如1一丁烯、l一己烯或1一辛烯,也经常用于改进聚合物性能,对HDPE,以上少数单体的含量一般不超过1%-2%。

共聚单体的加入轻微地减小了聚合物的结晶度。

这种改变一般由密度来衡量,密度与结晶率呈线性关系。

美国一般分类按ASTM D1248规定, HDPE的密度在0.940g/cm以上;中密度聚乙烯(MDPE)密度范围0.926~0.940g/cm。

其它分类法有时把MDPE归类于HDPE或LLDPE。

均聚物具有最高密度、最大的刚度,良好的防渗透性和最高的熔点,但一般具有很差抗环境应力开裂(ESCR)。

ESCR是PE抗由机械或化学应力所引起的开裂性的能力。

更高的密度一般改进了机械强度性,例如拉伸强度、刚度和硬度;热性能如软化点温度和热变形温度;防渗透性,如透气性或水蒸气透过性。

较低的密度改进其冲击强度和E-SCR。

聚合物密度主要是受共聚单体加入的影响,但较少程度也受分子量影响。

高分子量百分数使密度略有降低。

例如,在一个较宽分子量范围内均聚物具有不同的密度。

2.3 HDPE收缩率的确定由于影响收缩率的因素较多中,在选取收缩率时应根据塑件的具体情况区别对待,一般来说应遵循以下原则:1)对收缩率范围较小的塑料,取平均收缩率;2)对收缩率范围较大的塑料,可根据塑件的形状选取。

对壁厚的制品取上限,对壁薄的制品取下限;3)应考虑注射成型中的工艺对收缩率的影响(注射压力越高,收缩率越小;注射温度越高,收缩率越大;注射时间越短,收缩率越大);4)当塑料的收缩率很大时,可根据有关的图表选取。

由表2-2查出HDPE的收缩率为:1.5%-3.5%,根据收缩率选取的原则确定HDPE的收缩率为2%。

表2-2 常用塑料收缩率2.4 塑件的尺寸精度及表面质量(1)尺寸精度的选择;塑件的尺寸精度是决定塑件制造质量的首要标准,然而在满足塑件使用要求的前提下,设计时总是尽量将其尺寸精度放低一些,以便降低模具的加工难度和制造成本。