浮动去毛刺机器人动力头

企业案例011机器人去毛刺解决方案

机器人去毛刺》解决方案日期2015 年 5 月14 日二海一坤电气工程有限公司去毛刺解决方案推-"!=-_ -1-- ■吕 I ■*-ATI的去除毛刺工具是一种轻巧的旋转工具,其主轴采用径向压缩空气作为驱动,可以在不规则的零件表面上高速旋转、操作加工。

其“浮动”马达和主轴采用±8mm勺径向动力装置,可以使精加工力保持恒定。

该工具配有一个刚性外罩和一个内部的马达/主轴总成,运行比较方便。

气动马达/主轴总成安装于外罩的心轴轴承上,气动马达与心轴轴承独立于外罩运行,径向“动力场”由工具外罩前侧的环形小型气动活塞提供,其动力可以从工具径向的任何一个角度(360。

)传送到主轴/工具上。

马达内部的调速控制器可以使主轴以40000r-65000r/mi n的转速保持高速运行,每单位可承受0.7〜4.3kg 的载荷而不变形,供气压力为0.035〜0.42MPaATI去毛刺工具十分轻巧,可以在恒定压力下紧贴工件边缘一一甚至能像机器人那样沿着零件的边缘以305mm/s的速度移动。

其工作温度为5〜35C,采用标准的碳化钨工业刀片,以适应组装线变化的需要,满足零件的加工要求。

另外,刀片可以根据加工的需要随时更换,从而改变操作方式。

机器人去毛刺解决方案实施措施/解决方案ATI去毛刺装置安装于机器人或CNC数控机床上,配有噪音很低的空气压缩机马达,使用干净、干燥、经过过滤的、无润滑剂的空气,直接通向工件。

这种精加工工具使用两种连接空气:一种压缩空气的压力为0.63 MPa,作为切削锉刀的旋转驱动力;另一种压缩空气的压力为0.42MPa作为径向驱动力。

硬质材料的零件精加工速度可以达到25〜76mm/s而软质材料的零件精加工速度可以达到76〜305mm/s工作时, 精加工工具的恒定转速为40000r-65000r/min。

气动工具有一个空气管路用于驱动切削锉刀,使其旋转运行,而另一管线的压缩空气能产生径向传动力,用于驱动马达/主轴总成。

去毛刺机器人简单介绍

五关节机器人去毛刺应用

五关节机器人去毛刺应用

五关节机器人去毛刺应用

六关节机器人去毛刺应用案例

七关节机器人去毛刺方案--阀体

八龙门式桁架机器人去毛刺

桁架机器人又叫直角坐标机器人,龙门式桁 架去毛刺机器人由三个直线运动轴和三个转动 轴组成。这类加工机器人的三个直线轴采用数 控加工中心龙门刨或数控铣的结构,具有机床 的高精度和高强度。由于其转动半径很小,这 样精度高,刚性好。整个机器人的重复定位精 度可达到±0.005mm,定位精度和刚性类似加 工中心。三个直线轴可以把铣刀运动到工件四 周的任意位置,而三个转动轴可以实时保证刀 具以任意角度去铣削。除了安装定位面外,刀 具都可以达到且避免碰撞。去毛刺机器人的程 序可以通过示教方法,CAM软件和手工编程等 方法产生。

二为什么我们要用去毛刺机器人

二为什么我们要用去毛刺机器人

二为什么我们要用去毛刺机器人

三去毛刺机器人与人工的比较

四机器人去毛刺有哪些优点

1、 机器人去毛刺主轴是浮动,主轴主要是通 过振动的力量,360度无死角去除毛刺。它在加 工难加工的边,角,交叉孔,不规则形状毛刺时 能让浮动机构和刀具能针对工件毛刺采取跟随加 工,如同人手滑过工件毛刺般进行柔性去除毛刺, 能有效避免造成刀具和工件的损坏,减少工件定 位造成的误差,极大降低了编程难度。这套设备也 可通过手抓进行自动换刀,进行多工序加工。

九龙门式桁架机器人示意

九龙门式桁架机器人

十两种结构的优缺点

1、关节机器人柔性好,适用于多方位、多角度、多品种 的去毛刺。并且通用性强,机器人除了去毛刺外也可 以他用,例如搬运、焊接、机床加工上下料等;

2、桁架式机器人刚性好、占地面积小等优点,但 是仅使用大批量的单一产品,去复杂的毛刺柔 性较差。

去毛刺机械手的原理及实际应用--去毛刺,去毛刺机械手,自动去毛刺,去毛刺设备

去毛刺机械手的原理及实际应用

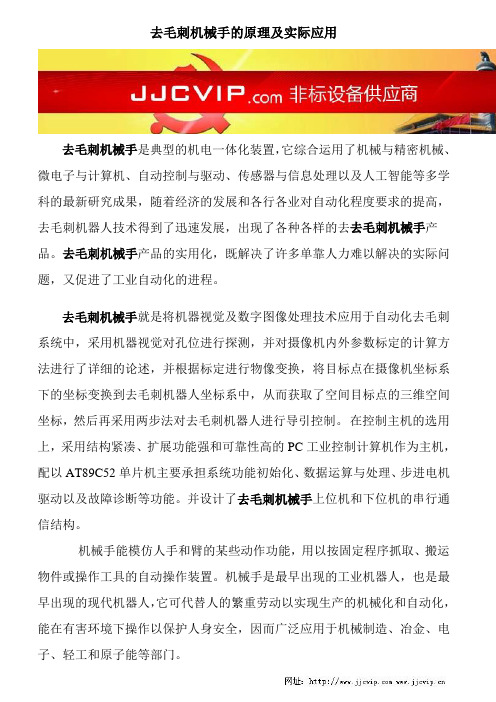

去毛刺机械手是典型的机电一体化装置,它综合运用了机械与精密机械、微电子与计算机、自动控制与驱动、传感器与信息处理以及人工智能等多学科的最新研究成果,随着经济的发展和各行各业对自动化程度要求的提高,去毛刺机器人技术得到了迅速发展,出现了各种各样的去去毛刺机械手产品。

去毛刺机械手产品的实用化,既解决了许多单靠人力难以解决的实际问题,又促进了工业自动化的进程。

去毛刺机械手就是将机器视觉及数字图像处理技术应用于自动化去毛刺系统中,采用机器视觉对孔位进行探测,并对摄像机内外参数标定的计算方法进行了详细的论述,并根据标定进行物像变换,将目标点在摄像机坐标系下的坐标变换到去毛刺机器人坐标系中,从而获取了空间目标点的三维空间坐标,然后再采用两步法对去毛刺机器人进行导引控制。

在控制主机的选用上,采用结构紧凑、扩展功能强和可靠性高的PC工业控制计算机作为主机,配以AT89C52单片机主要承担系统功能初始化、数据运算与处理、步进电机驱动以及故障诊断等功能。

并设计了去毛刺机械手上位机和下位机的串行通信结构。

机械手能模仿人手和臂的某些动作功能,用以按固定程序抓取、搬运物件或操作工具的自动操作装置。

机械手是最早出现的工业机器人,也是最早出现的现代机器人,它可代替人的繁重劳动以实现生产的机械化和自动化,能在有害环境下操作以保护人身安全,因而广泛应用于机械制造、冶金、电子、轻工和原子能等部门。

去毛刺机械手的典型零件有:铝轮毂、变频器壳、同步器壳、同步器齿毂、轴承盖、缸体、阀体、阀盖、输出轴、发动机齿轮等。

编辑:周斌排版:高彩华。

浮动去毛刺的优点

浮动去毛刺的优点

去毛刺技术的重要性越来越受到人们的关注,作为一项重要的应用技术,拓野机器人高级工程师安立军历经三年艰辛,经过多次试验终于研发出浮动去毛刺主轴,打破了此项技术长期由国外垄断的局面,并获得了国家创作发明奖和发明专利!

浮动去毛刺在加工难加工的边,角,交叉孔,不规则形状毛刺时能让浮动机构和刀具能针对工件毛刺采取跟随加工,如同人手滑过工件毛刺般进行柔性去除毛刺,能有效避免造成刀具和工件的损坏,减少工件定位造成的误差,极大降低了编程难度。

这套设备也可通过手抓进行自动换刀,进行多工序加工,同时这套工具也能方便的安装在数控加工中心上使用。

拓野的这套去毛刺机不仅去毛刺效果好,在价格上对比国外设备也具有明显优势,主要有以下优点:

1、避免了手工打磨去毛刺的费时费力,实现了高度自动化,效率、精度也大幅提高;

2、节省了大量人工成本,减小了手工操作失误导致零件的不合格率;

3、采用浮动机构,刀具会根据工件的实际形状自动径向或轴向偏移(即仿形),这样的就可以保证工件美观、一致的去毛刺效果,避免了刚性主轴去毛刺不均匀,以及程序设计复杂的麻烦;

4、主轴采取压缩空气驱动,没有电线,安全可靠,无需考虑过载问题;

5、加工不同材料可以预设浮动压力,保证加工稳定性;

6、可连接工业机器人标准法兰,无需任何附加装置;

7、高速气动主轴,高效去披锋,提高了工作效率。

拓野机器人坚持为客户提供最优最佳的自动化改造方案,如果您有打磨抛光去毛刺的需求,可将产品寄给我们免费打样,我们把测试完的产品寄给您,满意后再合作!了解详情请关注微信公众号:tyrobot 或者加微信:cscs78。

430W气压式浮动主轴(压铸件去毛刺专用)

430W气压式浮动主轴(压铸件去毛刺专用)作者:年富章建刚姜峰来源:《中国科技博览》2019年第13期[摘要]毛刺在模具领域又称为飞边、披锋,一般是指零件成型时由于配合的问题导致原料溢出而在分型线上形成的多余料;在金属加工领域是指金属加工过程中残留在加工面边缘的不规则金属部分。

金属或非金属零件在加工生产的过程中,会产生形状不一、大小不同的毛刺,如模锻、压铸、注塑成型零件的飞边,焊接件挤出的残料,以及冲压、机加工过程中材料的残留。

[关键词]430W;气压式浮动主轴;压铸件去毛刺专用;中图分类号:F230-4 文献标识码:A 文章编号:1009-914X(2019)13-0244-01毛刺是注塑件极为常见的一种缺陷,大多数发生在模具滑移部件与零件的贴合面和部件与部件的贴合面上,如动模与静模贴合的分型面上、滑块与工件的滑配部位、顶杆与顶杆孔之间的间隙处等。

其产生的原因有:—是模具及机台问题,如模具型腔分布不平衡、模具排气不良、模具老化、滑动部件受力不均、机台锁模力失效等;二是材料因素,如流动性过大,润滑剂过多;三是参数设置不当,如设置的温度、压力、速度过高。

金属件毛刺硬而尖锐,对于压铸类零件,毛刺主要是由于分型面不齐或有缺陷产生;对于机加零件,毛刺的产生与零件本身特性及刀具参数有紧密关系;对于焊接零件及冲压件,大型毛刺的产生是由于焊接参数及模具参数的不合理导致的。

1、430W气压式浮动主轴设计中需要解决的技术难题金属件有压铸件、焊接件、机加工件及冲压件等,这些工件在生产的过程中由于加工工具(如模具、刀具等)的缺陷、加工工艺参数的不当等多种因素会导致零件分型面上或加工边缘处产生毛刺。

但由于金属件毛刺相较非金属件要坚硬许多,对于毛刺较大且不均匀的零件,如焊接件及压铸件,即使通过离线编程技术或借助其它设备获取机器人高精度的加工轨迹,也会因为刀具切削量过大或切削量时常突变使刀具使用寿命降低,甚至直接崩断并破坏零件。

浮动去毛刺主轴机构 工业机器人去毛刺更简便

浮动去毛刺主轴机构工业机器人去毛刺更简便

在金属零件制造加工过程中,由于各种原因,产品中普遍存在着毛刺。

毛刺的存在对金属零件带来诸多危害,严重影响零件的加工质量、尺寸精度、制造成本、生产效率、使用性能等。

但是传统的人工去毛刺不仅效率低下,而且易出现加工后的产品表面粗糙、不均匀等问题。

机器人去毛刺解决了企业去毛刺困难的问题,不仅有效提高生产效率,并且降低成本,提高产品良率。

机器人装载加工主轴,固定工件,成为主流的机器人去毛刺方案。

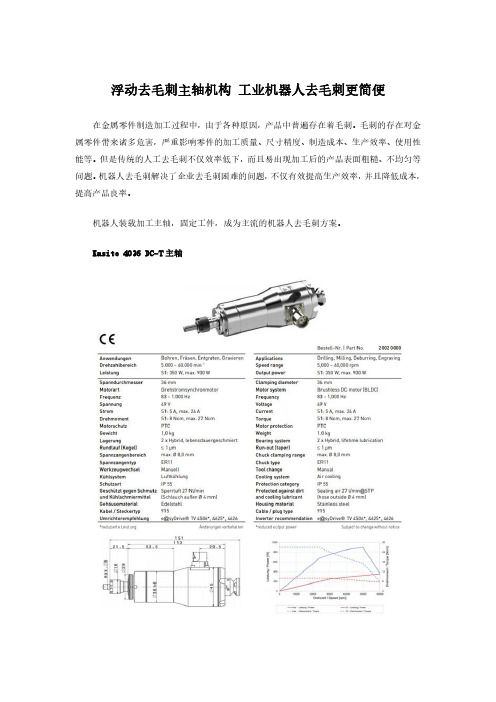

Kasite4036DC-T主轴

德国制造Kasite4036DC-T主轴是专为浮动去毛刺而设计的柔性单元,适合安装于各种机器人(机械手)或者固定加工单元,可以气动调节与工件接触压力,360°保持压力一致,保证了各个位置加工后表面光滑。

4036DC-T主轴解决了机器人(机械手)对各种工件精密加工去毛刺的技术难题。

-速度高达60000转/分钟

-无级调速

-适合不同的刀具和材料

-尺寸小重量轻仅1kg

-夹持刀具最大尺寸8mm

-能耗低,效率高

-维护成本低

-自动调节负载,适用于加工各材料

-主轴和HSK刀柄集成使用在大型数控机床上一次装夹即可完成各种切削加工和去毛刺

随着技术的不断更新和发展,机器人浮动去毛刺将是大势所趋,这大大降低了加工成本,提高了企业的价格竞争优势。

浮动去毛刺机器人动力头

浮动去毛刺动力头浮动去毛刺动力头1、引言本文档旨在介绍浮动去毛刺动力头的功能、特点和使用方法,以帮助用户对该产品有全面的了解。

2、产品概述2.1 动力头简介浮动去毛刺动力头是一种可以与配合使用的装置,用于去除工件表面的毛刺。

其具有高效、精确和自动化的特点,极大地提高了生产效率和产品质量。

2.2 主要特点- 浮动去毛刺动力头采用先进的传感器技术,具备自动检测并确定毛刺位置的能力。

- 动力头配备高速旋转刀具,可快速而精确地去除毛刺。

- 动力头与之间采用浮动连接,能够自适应工件表面的不平整度。

- 具备自动化控制功能,可与的运动进行同步。

2.3 主要应用领域浮动去毛刺动力头广泛应用于金属加工、汽车制造、航空航天等领域,特别适用于对工件表面进行高效、精确去毛刺的场景。

3、使用方法3.1 前期准备在使用浮动去毛刺动力头之前,需先将其与进行适配和安装。

确保连接稳固,并进行相应的调试和测试。

3.2 正式操作- 将待处理的工件放置在工作平台上,并确保固定牢靠。

- 启动,并通过控制面板或程序控制完成工件的移动和定位。

- 使用操作浮动去毛刺动力头,将刀具对准毛刺位置。

- 按下启动按钮,刀具开始旋转并进行去毛刺的操作。

- 完成去毛刺后,停止和动力头的运动,取出处理完的工件。

4、附件本文档涉及的附件包括:- 浮动去毛刺动力头技术参数表- 浮动去毛刺动力头安装示意图- 浮动去毛刺动力头使用说明书5、法律名词及注释- 浮动连接:指通过一定的机构或装置实现两个物体间的连接,并具有能够自适应表面不平整度的能力。

- 毛刺:指工件表面上的突出或粗糙部分,通常由工艺加工过程中遗留的材料或其他因素引起。

- 自动化控制:指通过计算机或其他控制设备对机器、设备或系统进行控制和操作的一种方式。

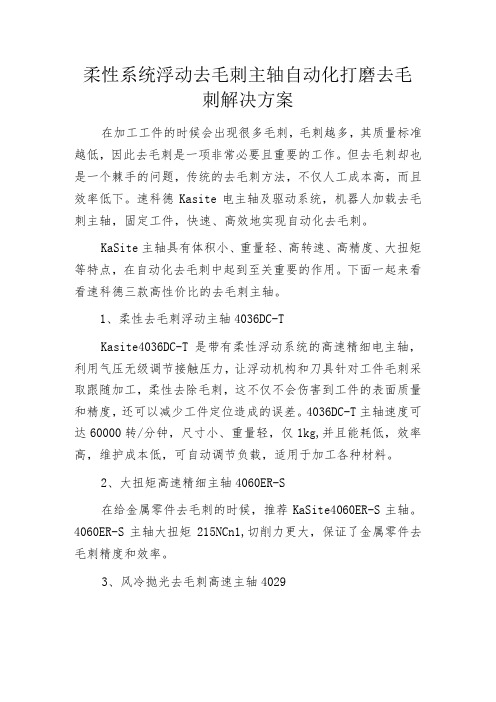

柔性系统浮动去毛刺主轴 自动化打磨去毛刺解决方案

柔性系统浮动去毛刺主轴自动化打磨去毛刺解决方案在加工工件的时候会出现很多毛刺,毛刺越多,其质量标准越低,因此去毛刺是一项非常必要且重要的工作。

但去毛刺却也是一个棘手的问题,传统的去毛刺方法,不仅人工成本高,而且效率低下。

速科德Kasite电主轴及驱动系统,机器人加载去毛刺主轴,固定工件,快速、高效地实现自动化去毛刺。

KaSite主轴具有体积小、重量轻、高转速、高精度、大扭矩等特点,在自动化去毛刺中起到至关重要的作用。

下面一起来看看速科德三款高性价比的去毛刺主轴。

1、柔性去毛刺浮动主轴4036DC-TKasite4036DC-T是带有柔性浮动系统的高速精细电主轴,利用气压无级调节接触压力,让浮动机构和刀具针对工件毛刺采取跟随加工,柔性去除毛刺,这不仅不会伤害到工件的表面质量和精度,还可以减少工件定位造成的误差。

4036DC-T主轴速度可达60000转/分钟,尺寸小、重量轻,仅1kg,并且能耗低,效率高,维护成本低,可自动调节负载,适用于加工各种材料。

2、大扭矩高速精细主轴4060ER-S在给金属零件去毛刺的时候,推荐KaSite4060ER-S主轴。

4060ER-S主轴大扭矩215NCn1,切削力更大,保证了金属零件去毛刺精度和效率。

3、风冷抛光去毛刺高速主轴4029德国SyCoteC4029主轴,转速高达60,000min-1,通过外夹具自然冷却高速主轴,可适用于数控机床、CNC加工中心抛光、钻孔、铳削、去毛刺等多用途高速切削加工。

[速科德Kasite来自德国技术]——为工业机器人(金属及复合材料加工),PCB分板(铝基板、铜基板切割),数控机床改造(提升加工效率),义齿加工(氧化错、钛合金,CAD/CAM),广告行业(非金属材料、柔性材料加工),陶瓷插芯(内外圆研磨),微孔加工,浮动去毛刺,切削铳削等精细加工提供高速主轴应用解决方案!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

The CNC-Flexcut 250 can be used in CNC-machines to remove economically burrs generated in the machining process.

The CNC-Flexcut follows the undefined part edges be tween machined and raw surfaces. It can compensate edge deviations of up to 8 mm.

The tool is driven by an air spindle. The high speed of the spindle (35’000 rpm) allows high feed rates of up to 15 m/min.

The spindle is driven by the air that is used to flush out the tool-taper and/or the cooling water line.

The CNC-Flexcut is reliable and overlooks nothing: - no inspections required if completely deburred.

The CNC-Flexcut provides reliability: - no delivery delays due to absent personnel. - no burrs left over to drop-off.

Während dem Entgratprozess steht die Antriebsspindel des Zenters still.

Der CNC-Flexcut kann im normalen Werkzeugmagazin abgelegt werden.

Durch den Einsatz handelsüblicher Fräseinsätze können alle Werkstoffe entgraten werden.

CNC-FLEXCUT 250

适用:加工中心 安装工具类型:旋转锉类切削刀具 驱动形式:气动 是否浮动:360度浮动

Der CNC-Flexcut 250 kann in Bearbeitungszentren die Bearbeitungsgrate rationell entfernen.

holidays.

With the CNC-Flexcut the parts leave the machining centre finished for assembly: - no additional transport to the manual deburring

place. - no more problems hiring persons for odd jobs. - no more risks of persons getting injured. - no more unhygienic and unhealthy work-places.

Adapter Montageplatte mit Weldon 25 / adapter plate with Weldon 25 Adapter mit Weldon 25 / Weldon 25 adapter Adapter mit SK 40 / SK 40 adapter Adapter mit SK 50 / SK 50 adapter Adapter mit HSK 63 / HSK 63 adapter Adapter mit HSK 80 / HSK 80 adapter Adapter mit HSK 100 / HSK 100 adapter

Air treatment

Collet Burrs

240 W (0.32 hp) 35‘000 min-1 / rpm ± 4.2° / ± 8 mm (an Spannzange / at collet)

3.45 Nm (2.54 ft lbf ) bei / at 6 bar (87 psi) 30 N (6.7 lbf ) bei / at 6 bar (87 psi) (an Spannzange / at collet) 2 - 15 m/min 7.5 l/s (15.9 cfm) Durch die Spindel des Bearbeitungszenters Through the spindle of the CNC-machine Wartungseinheit mit Filter und Oeler, eingestellt auf 2-3 Tropfen/min Service unit with filter and oiler, set for 2-3 drops/min ø6 mm (optional 3 & 8 mm & 1/4“) Anwendungsspezifisch, handlesübliche Fräser According to application, standard rotary burrs

Luftaufbereitung

Spannzange Fräsereinsätze

Power Idling speed Compliance radial in all directions Compliance torque Compliance force Feed forward rate Air consumption Air supply

Der CNC-Flexcut folgt den undefinierten Kanten, die beim Übergang von einer bearbeiteten zu einer rohen Fläche entstehen. Kantenabweichungen von bis zu 8 mm werden kompensiert.

Technische Daten / Technical Data:

Motorleistung Leerlaufdrehzahl Auslenkung radial in alle Richtungen Auslenkmoment Auslenkkraft Vorschub Luftverbrauch Luftzufuhr

Due to the unique cardanic suspension of the spindle it is possible to deburr around corners without changing the tool orientation. The pressure against the part is set by a pressure control valve. This allows a variation of the chamfer width.

During the deburring process the main spindle of the Centre stands still.

The CNC-Flexcut can be stored in the normal toolrack.

Commercial milling inserts can be used which allows the deburring of all type of materials.

THE DEBURRING EXPERT 世界机器人和加工中心浮动去毛刺技术领导者 Catalogue

W ES TEC

STANDARD DEBURRING TOOLS

西钛珂浮动去毛刺机器人动力头

SWISS MADE 瑞士制造

ÿÿÿ 100% made in Switzerland

The CNC-Flexcut produces a machined chamfer and therefore a uniform deburring quality: - no more discussions regarding deburring quality.

The CNC-Flexcut is more productive: - high feed rates, no breaks, no lunchtime, no toilet, no

Ausführungen / Versions:

Typ / Type CNC-FLEXCUT250-MW25 CNC-FLEXCUT250-W25 CNC-FLEXCUT250-SK40 CNC-FLEXCUT250-SK50 CNC-FLEXCUT250-HSK63 CNC-FLEXCUT250-HSK80 CNC-FLEXCUT250-HSK100

ist.

Der CNC-Flexcut gibt Sicherheit: - kein Lieferverzug bei Ausfall des Entgraters. - keine abfallenden Grate mehr.

Der CNC-Flexcut erzeugt eine maschinell bearbeitete Fase und somit eine gleichbleibende Entgratung: - keine Diskussionen mehr über die Entgratqualität.

Der Antrieb erfolgt durch eine Druckluftspindel. Die hohe Drehzahl (35’000 min-1) ermöglicht grosse Vorschubgeschwindigkeiten von bis zu 15 m/min.

Als Antriebsluft wird die Druckluft verwendet, die für das Ausblasen des Werkzeugkegels und/oder der Kühlwasserleitung benötigt wird.