去毛刺作业规范

去毛刺作业指导书

工艺文件

机 加 车 间

页码 去 毛 刺 标 准 作 业 指 导 书

第1页 共5页

一、目得

为提高产品得漆膜抗腐蚀性能,规范机加工后产品毛刺得去除办法,指导操作手正确进行产品得毛刺去除。

二、范围

适用于所有机加工后产品得毛刺去除。

三、要求

毛刺去除过程中,使用刀具时施力要均匀,保证毛刺去除部位轮廓清晰,过渡自然;避免出现划伤、磕伤及振刀现象;同时检查产品就是否有加工不到、机械划伤、针孔、表面夹渣等外观缺陷;操作顺序应以减少产品得磕碰伤为原则。

四、主要操作过程及办法

图片示范

操作说明

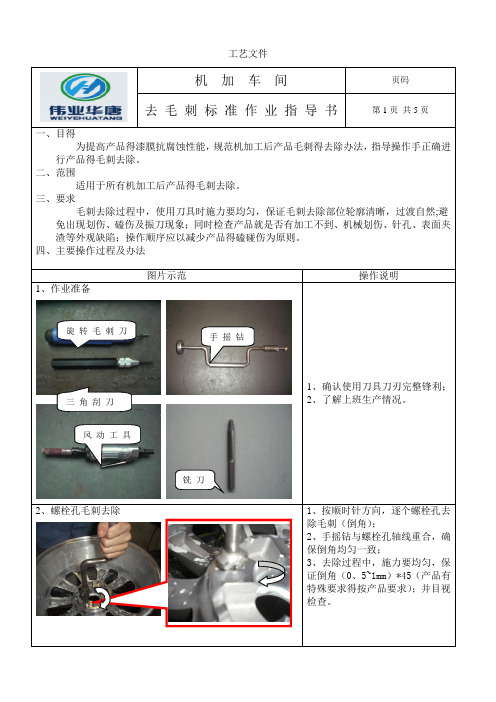

1、作业准备

1、确认使用刀具刀刃完整锋利;

2、了解上班生产情况。

2、螺栓孔毛刺去除

1、按顺时针方向,逐个螺栓孔去除毛刺(倒角);

2、手摇钻与螺栓孔轴线重合,确保倒角均匀一致;

3、去除过程中,施力要均匀,保证倒角(0、5~1mm )*45(产品有特殊要求得按产品要求);并目视检查。

旋 转 毛 刺 刀

三 角 刮 刀

手 摇 钻

风 动 工 具

铣 刀

1 2 2)划窝产品背面毛刺去除

3)背面铸窝毛刺去除

4)气门孔沉孔毛刺去除

5、帽口接刀处毛刺去除

6、帽槽毛刺去除

8、正面轮辐毛刺去除

9、窗口毛刺去除1)用风动铣刀铣削窗口

12、正面精车产品正面凹槽毛刺去除

13、正面精车产品螺栓孔沉孔边缘。

去毛刺作业规范

2、去毛刺方法分类

无毛刺或少毛刺设计和加工

零部件经过加工后在其相交棱边处会产生大小不同的毛刺,通过改变设计结构

和加工工艺,可以达到零件无或少毛刺,从而提高生产效率、减少成本和人工去毛

刺强。因此,无毛刺或少毛刺设计及加工是一种主动去毛刺方法。表1为无或少

毛刺设计及加工典型实例。

改进结构,减少毛刺影响 改进焊接零件设计,减少和消 除焊缝对装配使用的影响。

增加槽边缘倒角,去除毛刺。 在挡圈槽和阶梯轴处加工倒 角,倒角15。或0°最佳,可以 去除挡圈槽与内孔交接处棱 角以及阶梯轴交汇处棱角的 毛刺。

增加加工工序去除毛刺 阶梯孔系在不同尺寸孔交接 处、挡圈槽入口处、偏心孔入 口处易产生毛刺(如左图箭头 所示)。在保证尺寸精度的前 提下,采用两次精镗加工,可 以有效减少或去除毛刺。

有指导意义。由于产品的特殊性,不适用本标准的,允许制定相应作业指导书。

二、引用标准

JB4129冲压件毛刺高度

DIN6784各种工件的棱边标注

GB/T立式砂轮机用去毛刺和荒磨砂轮

三、去毛刺定义及方法分类

1、去毛刺定义

广义去毛刺流程如图1所示,是包含从设计去毛刺、机加工去毛刺、过程去毛 刺、专门去毛刺到清洗工艺的一个完整过程。 狭义去毛刺工艺主要指专门去毛刺工 序。

改变加工顺序去除毛刺

(a)先加工工作面,后加工 孔,工作面毛刺大;

(b)先加工孔,后加工面,

工作面无毛刺。

改变加工刀具,

减少工作面毛刺。

用端铣刀加工平面,毛刺多; 用圆柱铣刀加工平面,毛刺 少。

改变刀具刃口形状去除毛刺

文件编号

IQMS/JLW-JS-066A

去毛刺作业规范

(试行)

去毛刺作业规范

文件编号:IQMS/JLW-JS-066A去毛刺作业规范(试行)编制:审核:批准:日期:北京纵横机电技术开发公司技术中心工艺技术部(中国铁道科学研究院机车车辆研究所)一、主题内容及适用范围本规范规定了机械、电子、电气零部件去毛刺作业的一般通用要求。

本规范与产品图样和相关技术要求文件配合使用。

本规范适用于北京纵横机电技术开发公司所有自制件产品,对于外协产品也具有指导意义。

由于产品的特殊性,不适用本标准的,允许制定相应作业指导书。

二、引用标准JB 4129 冲压件毛刺高度DIN 6784 各种工件的棱边标注GB/T 4127.13 立式砂轮机用去毛刺和荒磨砂轮三、去毛刺定义及方法分类1、去毛刺定义广义去毛刺流程如图1所示,是包含从设计去毛刺、机加工去毛刺、过程去毛刺、专门去毛刺到清洗工艺的一个完整过程。

狭义去毛刺工艺主要指专门去毛刺工序。

图1、广义去毛刺流程2、去毛刺方法分类2.1无毛刺或少毛刺设计和加工零部件经过加工后在其相交棱边处会产生大小不同的毛刺,通过改变设计结构和加工工艺,可以达到零件无或少毛刺,从而提高生产效率、减少成本和人工去毛刺强度。

因此,无毛刺或少毛刺设计及加工是一种主动去毛刺方法。

表1为无或少毛刺设计及加工典型实例。

表1 无毛刺或少毛刺设计及加工序号典型结构说明1增加倒角,去除毛刺。

加工螺纹前,在螺纹入口处加工90°至120°倒角,使得螺纹入口处无毛刺。

2增加退刀槽,去除毛刺。

在内外螺纹根部,加工退刀槽,去除螺纹外圆和内控交界处毛刺。

3改进结构,减少毛刺产生外圆或螺纹A与直槽交接处,应设计成阶梯轴,铣槽时,外圆或螺纹工作面A不会有毛刺。

4改进结构,减少毛刺影响改进焊接零件设计,减少和消除焊缝对装配使用的影响。

5 增加槽边缘倒角,去除毛刺。

在挡圈槽和阶梯轴处加工倒角,倒角15°或30°最佳,可以去除挡圈槽与内孔交接处棱角以及阶梯轴交汇处棱角的毛刺。

去毛刺文档

客户

产品名称产品图号制定日期图示说明:二、注意事项

三、使用工具

图三

余姚市光立车件有限公司

1.作业五金件产品必须佩戴手套(手指套)

2.所有产品必须全数逐一检验去除毛刺,确保无毛刺残留。

3.去除毛刺作业过程不可伤及产品,不可刮伤、划伤

图一图二核准: 审核: 拟定: 作业指导书-去毛刺

之残留的痕迹。

4.手工去除毛刺品经研磨全数检验,出货产品不可有任何

残留毛刺之不良。

一、作业步骤

1.左手带上手套(或手指套),把五金件拿在手上(如

图)。

2.右手拿上刀具、刀头插入¢4的横孔外(内)转一圈(视

图),使孔角毛刺去尽。

旋转式手工毛刺刀。

去毛刺作业指导书

去毛刺作业指导书

1

工艺文件

机 加 车 间

页码 去 毛 刺 标 准 作 业 指 导 书

第1页 共5页

一、目的

为提高产品的漆膜抗腐蚀性能,规范机加工后产品毛刺的去除办法,指导操作手正确进行产品的毛刺去除。

二、范围

适用于所有机加工后产品的毛刺去除。

三、要求

毛刺去除过程中,使用刀具时施力要均匀,保证毛刺去除部位轮廓清晰,过渡自然;避免出现划伤、磕伤及振刀现象;同时检查产品是否有加工不到、机械划伤、针孔、表面夹渣等外观缺陷;操作顺序应以减少产品的磕碰伤为原则。

四、主要操作过程及办法

图片示范

操作说明

1、作业准备

1、确认使用刀具刀刃完整锋利;

2、了解上班生产情况。

2、螺栓孔毛刺去除

1、按顺时针方向,逐个螺栓孔去除毛刺(倒角);

2、手摇钻与螺栓孔轴线重合,确保倒角均匀一致;

3、去除过程中,施力要均匀,保证倒角(0.5~1mm )*45(产品有特殊要求的按产品要求);并目视检查。

旋 转 毛 刺 刀

三 角 刮 刀

手 摇 钻

风 动 工 具

铣 刀

1 2 2)划窝产品背面毛刺去除

3)背面铸窝毛刺去除

4. 背腔法兰盘及轮辐减重窝毛刺去除

5. 帽口接刀处毛刺去除

7. 螺栓孔沉孔毛刺去除

8. 正面轮辐毛刺去除。

去毛刺工艺

毛刺去除作业规范

1、目的

规范作业动作,提高工作效率,确保产品品质和人员安全2、适用范围:

各车间生产部门

3、作业内容

毛刺的判定:手摸无扎手刺手感。

去毛刺工具:锉刀,刮刀,倒角刀,倒角机等

去毛刺作业方法; 1、当产品毛边超规需去毛边,首先考虑用倒角机,若毛边少只需适用锉刀捎带一下时,小工件用锉刀45°锉除,较长工件则用刮刀从起点至终点一次完成,不可断断续续导致出现锯齿,毛边不顺滑等不良

2、使用锉刀去边时,锉刀与产品毛边成45°来回一次降毛边去好,不能中途停顿,断断续续,这样会将产品边缘锉成锯齿不光滑而影响产品品质,确保无刮手感觉。

4、主要职责与权限

上道工序交于下道工序时,必须确保本工序加工部分无毛刺毛边

即日起施行,请各位认真贯彻执行。

三山海口

2014-07-05。

去毛刺作业要领

博歌斯机械有限公司去毛刺作业要领

去毛刺作业要领

生效日新规作成改正Fra bibliotek期工程

修正作业

备注

2014-10-9

2014-10-9

2015-1-16(*)

适用型号

各机型

用户

KCW

批准

确认

作成

名称

去毛刺作业要领

李亚军

周荣荣

朱程明

工序名称

作业重点

备考(略图,为什么这么做)

1.去毛刺作业要领

注意要点:

1.部品需轻拿轻放,摆放整齐

2.在工作中需确保母材无损伤

3.去毛刺和打磨的工具磨损严重的,要及时更换

*4.打磨时,工件与磨片成180度(平行)状态,磨片与工件的夹角不能大于160度,防止有打磨深痕。

*5.去毛刺时,凿子与工件表面的夹角在160度与170度之间,防止工件表面有损伤

6.工作结束后,工具及时归位并摆放整齐

去除毛刺的工具

去毛刺错误示范去毛刺正确示范

工件去毛刺要求

为减少工件去毛刺而产生的划伤现规范操作如下:

1.

油石的使用油石大面不可与工件表面直接接触研磨,

去毛刺应根据毛刺相应位置尽可能减少油石与工件表面的磨擦。

2.金刚锉的使用金刚锉大面不可与工件表面直接接触研磨,去毛刺应根据毛刺相应位置尽可能减少金刚锉与工件表面的磨擦

3.孔周边倒角用锉或刮刀去相应位置不可用油石研磨整个大面。

天津贝林思模具有限公司

天津贝林思模具有限公司

未按要求去毛刺造成工件划伤:

造成此类划伤按人为处理首次处罚200元,再犯直接终止与贝林思的劳动关系,如未发现责任者将处罚部门主管,请各部门主管执行监督。

去毛刺作业指导书

去毛刺作业指导书

一、介绍

去毛刺是一种常见的表面处理方法,用于去除材料表面的毛刺或瑕疵。

它可以改善材料的质量和外观,并提高其使用性能。

本作业指导书将为您介绍去毛刺的基本原理和操作方法。

二、去毛刺原理

去毛刺的原理是利用机械或化学方法去除材料表面的毛刺。

机械方法包括打磨、研磨和抛光,通过磨削和研磨的力量去除表面的毛刺或瑕疵。

化学方法则使用腐蚀剂或溶剂,通过溶解或转化表面的毛刺来实现去毛刺的效果。

三、去毛刺工具和材料

去毛刺所需的工具和材料有:

1. 手工磨具:如砂纸、打磨布等;

2. 机械磨具:如砂轮、切割机等;

3. 清洁剂:如酒精、去油剂等;

4. 防护用品:如手套、护目镜等。

四、去毛刺步骤

1. 准备工作:在进行去毛刺之前,首先要确保工作区域整洁,

且具备良好的通风条件。

同时,戴上防护手套和护目镜,以保护好

自己的安全。

2. 检查材料表面:仔细检查材料表面是否存在毛刺或瑕疵,并

确定需要去除的部位。

3. 选择合适的工具和材料:根据材料的类型和需要去除的毛刺

程度,选择合适的手工磨具或机械磨具。

同时,准备好清洁剂用于

清洁材料表面。

4. 进行去毛刺操作:根据选择的工具和材料,按照操作说明进

行去毛刺。

在手工磨具时,注意使用适当的力度和角度进行磨削。

在机械磨具时,注意调整转速和磨具的角度。

5. 清洁材料表面:在去毛刺完成后,使用清洁剂清洗材料表面,以去除残留的磨削或研磨剂。

去毛刺作业指导书

去毛刺作业指导书目的:本作业指导书的目的是为了规范机加工后产品毛刺的去除办法,提高产品的漆膜抗腐蚀性能,并指导操作手正确进行产品的毛刺去除。

范围:适用于所有机加工后产品的毛刺去除。

要求:在毛刺去除过程中,使用刀具时施力要均匀,保证毛刺去除部位轮廓清晰,过渡自然,避免出现划伤、磕伤及振刀现象。

同时,操作顺序应以减少产品的磕碰伤为原则。

还需要检查产品是否有加工不到、机械划伤、针孔、表面夹渣等外观缺陷。

主要操作过程及办法:1.作业准备:在操作前,需要确认使用的刀具刀刃完整锋利,了解上班生产情况,选用合适的风动工具、铣刀等。

2.螺栓孔毛刺去除:按顺时针方向,逐个螺栓孔去除毛刺(倒角),并确保倒角均匀一致。

使用手摇钻与螺栓孔轴线重合,施力要均匀。

去除过程中,需要目视检查。

3.气门孔毛刺去除:1)不划窝产品背面毛刺去除:选用合适的手摇钻操作,避免因钻头过大划伤轮辋。

操作时手摇钻与气门孔轴线重合,去除过程中均匀施力,确保倒角轮廓线均匀一致,并用P240#砂纸打磨,保证过渡圆滑无尖角。

2)划窝产品背面毛刺去除:检查气门孔是否划窝,用旋转毛刺刀去除气门孔背面划窝产生的毛刺,并用P240#砂纸打磨,保证毛刺去除干净。

3)背面铸窝毛刺去除:对于气门孔背面有铸窝的产品,用旋转毛刺刀或三角刮刀清除铸窝周边毛刺,并用P240#砂纸打磨一遍,保证过渡圆滑无尖角。

4)气门孔沉孔毛刺去除:将产品平放在工作台上,左手把住外轮缘,右手用旋转毛刺刀或三角刮刀清除气门孔沉孔周边毛刺,确保去除后轮廓线均匀一致。

倒角尺寸为0.5mm×45°,无尖角现象。

4.背腔法兰盘及轮辐减重窝毛刺去除:操作者首先确认气门孔毛刺去除质量,并检查气门孔是否划窝(需要划窝产品)。

右手持旋转毛刺刀按顺序清除毛刺:每个法兰面减重窝→排水槽→轮辐减重窝。

操作过程中,毛刺去除部位要轮廓线均匀一致,无尖角现象。

操作完成后应再次确认气门孔位置,避免操作漏项。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

增加槽边缘倒角,去除毛刺 。 在挡圈槽和阶梯轴处加工倒 角,倒角15°或30°最佳,可 以去除挡圈槽与内孔交接处 棱角以及阶梯轴交汇处棱角 的毛刺。

13

采用复合刀具去除毛刺

如图所示,主铣键槽的同时铣

倒角去除毛刺

14

15

采用复合刀具去除毛刺 如图所示,采用复合镗刀去除 毛刺。

JB 4129

冲压件毛刺高度

DIN 6784

各种工件的棱边式砂轮机用去毛刺和荒磨砂轮

三、去毛刺定义及方法分类

1、去毛刺定义

广义去毛刺流程如图1所示,是包含从设计去毛刺、机加工去毛刺、过程去毛 刺、专门去毛刺到清洗工艺的一个完整过程。 狭义去毛刺工艺主要指专门去毛刺工 序。

典型结构

增加倒角,去除毛刺。 加工螺纹前,在螺纹入口处加 工90°至120°倒角,使得螺 纹入口处无毛刺。

增加退刀槽,去除毛刺。 在内外螺纹根部,加工退刀 槽,去除螺纹外圆和内控交界 处毛刺。

改进结构,减少毛刺产生 外圆或螺纹A与直槽交接处,应设计成阶梯轴, 铣槽时, 外 圆或螺纹工作面A不会有毛刺。

去毛刺作业规范

(试行)

编制:

审核:

批准:

日期:

北京纵横机电技术开发公司技术中心工艺技术部

(中国铁道科学研究院机车车辆研究所)

、主题内容及适用范围

本规范规定了机械、电子、电气零部件去毛刺作业的一般通用要求。 本规范与产品图样和相关技术要求文件配合使用。

本规范适用于北京纵横机电技术开发公司所有自制件产品, 对于外协产品也具 有指导意义。由于产品的特殊性,不适用本标准的,允许制定相应作业指导书。 二、引用标准

改变结构消除毛刺 如图箭头所示处位于深孔内 部,易产生毛刺, 人工刀具不 易到达。增加圆弧尺寸R,采用非标刀具加工圆弧, 有效去 除毛刺。

2、去毛刺方法分类

2.1无毛刺或少毛刺设计和加工

零部件经过加工后在其相交棱边处会产生大小不同的毛刺, 通过改变设计结构 和加工工艺, 可以达到零件无或少毛刺, 从而提高生产效率、 减少成本和人工去毛 刺强度。因此,无毛刺或少毛刺设计及加工是一种主动去毛刺方法。表1为无或少

毛刺设计及加工典型实例。

表1无毛刺或少毛刺设计及加工