接触角和粗糙度的关系

橡胶表面粗糙度分析

橡胶表面粗糙度分析橡胶表面粗糙度分析橡胶表面的粗糙度是指其表面的不平坦程度,它对橡胶材料的性能和应用有着重要的影响。

下面将从步骤思考的角度,分析橡胶表面粗糙度的影响。

第一步:定义粗糙度的指标为了量化橡胶表面的粗糙度,我们需要定义相应的指标。

常见的指标包括平均粗糙度、根均方粗糙度和最大峰谷高度等。

平均粗糙度是表面高度的平均值,根均方粗糙度则反映了表面高度的离散程度,最大峰谷高度则表示了表面上最高的峰和最低的谷之间的差距。

第二步:影响粗糙度的因素橡胶表面的粗糙度受多种因素的影响。

首先,橡胶材料的原始质量和加工工艺对粗糙度有直接影响。

原材料的质量差异会导致橡胶表面的不平坦程度不同,而加工工艺中的摩擦、磨损等因素也会对橡胶表面造成一定的磨损和变形。

其次,环境因素也会对橡胶表面粗糙度产生影响。

例如,湿度和温度的变化会导致橡胶表面的膨胀和收缩,从而改变其粗糙度。

第三步:粗糙度对性能的影响橡胶表面的粗糙度对其性能有直接的影响。

首先,粗糙度会影响橡胶与其他物质的接触和摩擦性能。

表面更加粗糙的橡胶会增加与其他物质的接触面积,从而增加摩擦力和附着力。

其次,粗糙度也会影响橡胶的密封性能。

表面粗糙的橡胶会导致密封件之间的间隙增大,从而降低了密封效果。

此外,粗糙度还会影响橡胶的表面润湿性,即橡胶表面与液体之间的接触性能。

表面更加粗糙的橡胶会使液体在表面上的接触角增大,从而降低了其润湿性。

第四步:粗糙度的控制与改进为了控制和改进橡胶表面的粗糙度,我们可以从以下几个方面进行考虑。

首先,选择合适的原材料和加工工艺,确保橡胶的质量和加工过程的控制。

其次,可以通过采用涂覆、研磨和抛光等表面处理技术来改善橡胶表面的粗糙度。

这些技术可以去除表面的不平坦部分,使橡胶表面更加平滑。

此外,还可以通过调节环境因素,如温度和湿度等,来控制橡胶表面的粗糙度。

综上所述,橡胶表面的粗糙度对橡胶材料的性能和应用有着重要的影响。

通过定义适当的粗糙度指标,分析影响粗糙度的因素,研究粗糙度对性能的影响以及控制和改进粗糙度的方法,可以更好地理解和应用橡胶材料。

表面粗糙度及其影响因素

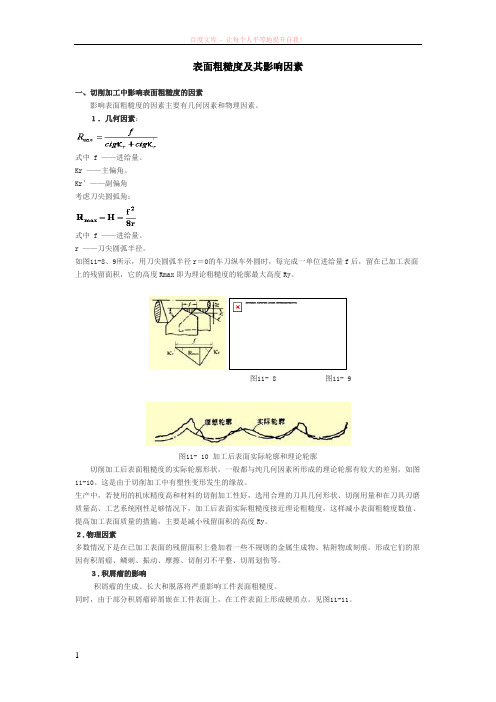

表面粗糙度及其影响因素一、切削加工中影响表面粗糙度的因素影响表面粗糙度的因素主要有几何因素和物理因素。

1.几何因素:式中 f ——进给量。

Kr ——主偏角。

Kr’——副偏角考虑刀尖圆弧角:式中 f ——进给量。

r ——刀尖圆弧半径。

如图11-8、9所示,用刀尖圆弧半径r=0的车刀纵车外圆时,每完成一单位进给量f后,留在已加工表面上的残留面积,它的高度Rmax即为理论粗糙度的轮廓最大高度Ry。

图11- 8 图11- 9图11- 10 加工后表面实际轮廓和理论轮廓切削加工后表面粗糙度的实际轮廓形状,一般都与纯几何因素所形成的理论轮廓有较大的差别,如图11-10。

这是由于切削加工中有塑性变形发生的缘故。

生产中,若使用的机床精度高和材料的切削加工性好,选用合理的刀具几何形状、切削用量和在刀具刃磨质量高、工艺系统刚性足够情况下,加工后表面实际粗糙度接近理论粗糙度,这样减小表面粗糙度数值、提高加工表面质量的措施,主要是减小残留面积的高度Ry。

2.物理因素多数情况下是在已加工表面的残留面积上叠加着一些不规则的金属生成物、粘附物或刻痕。

形成它们的原因有积屑瘤、鳞刺、振动、摩擦、切削刃不平整、切屑划伤等。

3.积屑瘤的影响积屑瘤的生成、长大和脱落将严重影响工件表面粗糙度。

同时,由于部分积屑瘤碎屑嵌在工件表面上,在工件表面上形成硬质点。

见图11-11。

图11- 11 图11- 12鳞刺的影响鳞刺的出现,使已加工表面更为粗糙不平。

鳞刺的形成分为:抹拭阶段:前一鳞刺已经形成,新鳞刺还未出现;而切屑沿着前刀面流出,切屑以刚切离的新鲜表面抹拭刀——屑摩擦面,将摩擦面上有润滑作用的吸附膜逐渐拭净,以致摩擦系数逐渐增大,并使刀具和切屑实际接触面积增大,为这两相摩擦材料的冷焊创造条件,如图11-12(a)。

导裂阶段:由于在第一阶段里,切屑将前刀面上的摩擦面抹拭干净,而前刀面与切屑之间又有巨大的压力作用着,于是切屑与刀具就发生冷焊现象,切屑便停留在前刀面上,暂时不再沿前刀面流出。

单层石墨烯的水接触角

单层石墨烯的水接触角1.引言1.1 概述概述:石墨烯是一种由碳原子构成的二维晶体结构,具有出色的导电性、热导性和机械强度。

由于其独特的结构和性质,石墨烯在众多领域引起了广泛的研究兴趣,其中包括在界面科学和表面改性领域的应用。

水接触角是评价固体表面亲水性或疏水性的重要指标之一。

而单层石墨烯的水接触角是指水滴在单层石墨烯表面的接触角度。

研究单层石墨烯的水接触角,对于深入理解其表面性质以及在各种应用中的潜在应用具有重要意义。

本文将综述单层石墨烯的水接触角的研究现状,并探讨影响水接触角的关键因素。

同时,还将展望未来研究的方向和单层石墨烯在该领域的应用前景。

通过对单层石墨烯的结构特点和水接触角的定义进行介绍,可以更好地理解和评估单层石墨烯在水相界面上的行为,为进一步的研究和应用提供理论基础。

接下来,我们将详细介绍单层石墨烯的结构特点和水接触角的定义及其影响因素。

1.2文章结构文章结构部分的内容可以参考以下的写法:1.2 文章结构本文将按照以下结构进行讨论和分析单层石墨烯的水接触角研究:首先,在引言部分,我们将对整篇文章进行一个概述,介绍单层石墨烯的水接触角在当前科研领域中的重要性和研究现状。

接下来,在正文部分,我们将首先介绍单层石墨烯的结构特点,包括其由碳原子构成的特殊结构和独特的电子性质。

我们将详细讨论这些结构特点如何影响单层石墨烯在水接触角实验中的表现。

然后,我们将深入理解水接触角的定义和影响因素。

我们将解释水接触角的测量原理,并探讨影响单层石墨烯水接触角的因素,例如表面能、表面化学性质和外界温度等。

之后,在结论部分,我们将回顾单层石墨烯水接触角的研究现状,总结已有的研究成果和发展趋势。

同时,我们将讨论未来研究的方向和单层石墨烯水接触角在材料科学、纳米技术和生物医学等领域的潜在应用前景。

通过以上结构,本文将全面而系统地呈现单层石墨烯水接触角的研究现状和未来方向。

我们相信,通过对单层石墨烯的水接触角的深入探讨,我们能够在材料科学和工程领域中取得更好的应用和突破。

煤体表面粗糙度对接触角和表面能的影响

03

Zhou, M., & Yang, X. (2018). Entact angle and surface energy of solid materials. Journal of Physics D: Applied Physics, 51(38), 385301.

04

实验及结果分析

实验样品制备及表面粗糙度测量

样品制备

选取不同种类的煤体,经过破碎、磨削 等步骤,制备出具有不同表面粗糙度的 煤样。

VS

表面粗糙度测量

采用轮廓仪测量煤样的表面粗糙度,得出 Ra值(轮廓算术平均偏差),用于表征 煤体表面的微观形貌。

接触角和表面能测量实验

接触角测量

将制备好的煤样放置在光学显微镜下,通过滴定法测量不同液体(如水、甲醇等)在煤样表面的接触角。

05

结论与展望

研究结论

表面粗糙度对接触角和表面能具有显 著影响。随着表面粗糙度的增加,接 触角呈现先减小后增大的趋势,而表 面能则呈现先增大后减小的趋势。

这一发现对于理解煤体表面的润湿性 及其在工程应用中的性能具有重要意 义,并为优化煤体表面的润湿性提供 了指导。

研究不足与展望

尽管本研究取得了一些有价值的 结论,但仍存在一些不足之处。 首先,实验样本的数量有限,可 能影响结果的普遍性。未来研究 可以增加样本数量,以提高研究 的可靠性和普适性。

表面粗糙度对接触角的影响机制

微观不平度

增加液滴与固体表面的接触面积,使接触角减小,有利于液体在固体表面上的 铺展。

宏观不平度

形成沟壑和突起,阻碍液滴在固体表面上的铺展,使接触角增大。

03

表面粗糙度对表面能的影响

表面能的定义及测量方法

表面能定义

接触角与表面粗糙度换算

120 120

Unit nm Contact angle Length nm

θm L

Unit 90 ° 300000 nm

1 2.679E-08 37320540

1 3E-05 (近似计算,θm = 90°时,r=1,n = 0)

单位长度L B情况

2. Caculation 2.1a Hydrophobic Surfaces θ > 90° (Critical Surface Roughness)(θ > 90°) Input Contact angle θ 2.1b Hydrophobic Surfaces (r & rc ) Air Pocket & Cassie's effect If r > rc Input Contact angle θ 120 ° Solid Fraction fs 30%

55 ° 30%

0.4827586 61.134274 °

0.258819067 0.452933367 63.06795903 °

0.57357645 87% 29.2995717 °

2.3 r, n and Ra Input x Ra Calculation sin θm cos θm tan θm Output r n

Unit 120 °

Wavelength λ

150

Unit nm

Non Air Pocket & Wencel's effect If r < rc Input Contact angle θ 120 ° Roughness r 1.75

Output Height( Ra) a 71.619737 Unit nm Critical Roughness rc

材料表面的接触角研究

材料表面的接触角研究摘要针对稳定的表观接触角的局部量特征,在三相接触线处引入三相作用能获得新的接触角关系,并基于获得的一组公式处理了粗糙表面的浸润问题。

阐述了固液接触时间、固体表面粗糙度及液体体积对接触角的影响,通过分析,对各因素对接触角影响作出合理的解释。

给出了一个描述粗糙表面浸润性的一般模型,讨论了润湿现象对印品质量的影响。

接触角随粗糙度增大趋于恒定等问题给总结出了新的机理解释,阐述了以往模型如Wenzel模型、Cassie模型等均不能在统一框架下解释接触角实验现象的不足。

讨论了接触角的计算方法中的切线法、圆拟合法、椭圆拟合法、量角法、量高法、多项式拟合法、Young-Laplace拟合法等的优缺点。

并分析了典型算法的原理、特点和适用范围。

针对不同的承印材料,通过对接触角的测量,得到接触角大小与承印物材料的关系,以满足印刷行业的需要。

关键词:接触角;粗糙度;润湿;滞后现象;承印材料摘要 (I)1 绪论 (1)1.1 课题研究背景 (1)1.1.1 材料表面的润湿性 (2)1.1.2 表面微结构导致的特殊润湿性表面 (4)1.2 国内外研究现状及趋势 (5)1.2.1 接触角的测量方法 (6)1.2.2 影响接触角测量的因素 (8)1.2.2.1 接触时间对接触角测量的影响 (8)1.2.2.2 表面粗糙对接触角测量影响 (9)1.2.2.3 液体体积对接触角测量影响 (9)1.3 本课题研究的目的和意义 (10)1.4 本文的主要工作及内容安排 (11)2 水滴在材料表面的接触角研究 (12)2.1 接触角理论基本描述 (12)2.1.1 影响接触角大小的因素 (13)2.1.2 接触角的计算法探讨 (13)2.2 动、静态接触角 (15)2.2.1 理想表面的静态接触角 (15)2.2.2 非理想表面的静态接触角 (16)2.2.2.1 Wenzel模型 (16)2.2.2.2 Cassie模型 (17)2.2.3 考虑接触线附近三相作用的接触角公式 (17)2.3 接触角滞后的局部量特征 (18)3 接触角滞后现象 (19)3.1 接触角滞后的定义 (19)3.2 接触角滞后的形成原因 (20)3.3 接触角滞后的影响因素 (20)3.4 接触角滞后的测量方法及其优缺点 (21)3.4.1 加减液滴体积法 (21)3.4.2 倾斜板法 (22)3.4.3 吊片法 (22)结论 (24)参考文献 (25)1 绪论随着人类科学技术生活水平的快速发展,在印刷工艺中对承印材料的表面性能的要求也逐渐提高了。

接触角滞后值 和摩擦系数

接触角滞后值和摩擦系数1. 引言1.1 什么是接触角滞后值接触角滞后值是指液滴在固体表面上扩展或收缩时所表现出的一种特性。

当液滴在固体表面上移动时,液滴的前沿和后沿之间存在一定程度的滞后现象,即前沿的移动速度会比后沿的移动速度快,导致液滴形成一个略微倾斜的角度。

这种现象被称为接触角滞后值。

接触角滞后值的大小取决于液滴和固体表面之间的相互作用力以及表面的粗糙程度。

通常情况下,当液滴与固体表面之间的相互作用力增大时,接触角滞后值也会随之增加。

而当表面粗糙度增加时,液滴在表面上移动时的摩擦力也会增加,导致接触角滞后值增大。

研究接触角滞后值可以帮助我们更好地理解液滴在固体表面上的行为,从而优化液体传输系统的设计以及表面润湿性的调节。

在工程领域中,接触角滞后值的研究也具有重要意义,可以为润滑油润滑、表面涂层设计等领域提供理论支持和实践指导。

1.2 什么是摩擦系数摩擦系数是描述两个接触表面之间摩擦性质的物理量。

它是一个无量纲的数值,表示了物体在相互接触时受到的摩擦力大小与其受到的压力大小之比。

摩擦系数通常用希腊字母μ表示。

在干燥表面的情况下,摩擦系数通常会随着表面粗糙度增加而增加。

而在润滑油润滑的情况下,摩擦系数通常会降低。

摩擦系数是物体在相互接触时所受到的阻力的重要指标,对于工程设计和实际应用具有重要意义。

通过对摩擦系数的测量和分析,可以更好地理解物体之间的运动和相互作用规律,为减少能量损耗、提高机械效率等方面提供有力的支持。

研究摩擦系数的影响因素以及如何有效地调控摩擦系数具有重要的理论和实践意义。

【接着可以展开讨论影响摩擦系数的因素等内容】。

2. 正文2.1 影响接触角滞后值的因素影响接触角滞后值的因素有很多,其中最主要的包括表面粗糙度、表面润湿性、接触液体性质、接触时间和接触力等因素。

表面粗糙度会直接影响接触角滞后值,粗糙表面的接触角滞后值通常会比光滑表面更大。

这是因为粗糙表面会导致接触点的形变增多,从而增加了接触面积,使得液滴在表面上停留的时间延长,最终影响了接触角滞后值的测定。

影响表面粗糙度的因素

一.影响表面粗糙度的因素:(1)工件刚性差,加工表面粗糙度增大。

(2)刀具前角o γ为小值时,塑性变形增大,表面粗糙度也将增大。

过小的后角o α将增大摩擦,表面粗糙度也将增大。

刃倾角s λ为负,加工表面的表面粗糙度增大。

刀具材料软和刃磨质量差,刀具磨损,加工表面粗糙度增大。

(3)切削用量的影响1)切削塑性材料时,切削速度v 在一定的速度范围内(20~80m/min )易产生积屑瘤和鳞刺。

2)进给量f 大,加大了表面粗糙度值,或f 过小会增加刀具与工件表面的挤压次数,使塑性变形增大,反而加大了表面粗糙度值。

3)背吃刀量p α过小或大 ,在精密加工中加大了表面粗糙度值。

二.有锥度 : 车刀明显磨损,车刀松动,车刀架松动,尾座轴线与主轴轴线偏移三.圆度超差,圆柱度超差:主轴径向跳动大,刀具移动方向与主轴不平行,车刀磨损由于刀杆刚性差,产生“让刀”而使内孔成为锥孔,这时需降低切削用量重新镗孔。

镗孔刀磨损严重时,也会产生锥孔,这时需重磨车刀后再进行镗孔。

四.表面不光洁,有明显波纹或表面粗糙,有切痕,拉毛现象:①进给量过大;②铣削进给时,中途停顿,产生“深啃”;③铣刀安装不好,跳动过大,使铣削不平稳;④铣刀不锋利、已磨损五.平面不平整,出现凹下和凸起:①机床精度差或调整不当,②端铣时主轴与进给方向不垂直;③圆柱铣刀圆柱度不好六.槽的宽度尺寸不对:①键槽铣刀装夹不好,与主轴的同轴度差②铣刀已磨损③刀轴弯曲,铣刀摆差大七.槽底与工件轴线不平行:①工件装夹位置不准确,工件轴心线与工作台面不平行② 铣刀装夹不牢或铣削用量过大时,使铣刀被铣削力拉下八.键槽对称性不好:对刀不仔细,使偏差过大九.封闭槽的长度尺寸不对:①工作台自动进给关闭不及时②纵向工作台移动距离不对十.磨外圆断面不圆:①中心孔不圆,孔内有异物,两中心孔轴线不一致,顶尖与中心孔锥角不一致,顶尖未顶紧等;②用卡盘装夹工件时,头架主轴径向跳动太大;③砂轮主轴与轴承间间隙过大;④磨前工件断面不圆,而且工件刚性又差;⑤工件不平衡时,离心力作用,使较重的一边磨去多;⑥工件热处理后还存在部分内应力,磨削后内应力重新平衡而产生变形十一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

接触角和粗糙度的关系

接触角是一个衡量材料表面亲水性或疏水性的重要参数,通常用来评价材料在不同液体中的润湿性。

而粗糙度则是指物体表面粗细程度的表征。

这两者之间有密切的关系。

一般情况下,表面粗糙度越大,接触角就越小。

这是因为表面粗糙度大可以导致材料表面的微小孔隙增多,形成更大的有效表面积,从而增加与液体接触的表面积,提高液体与材料表面之间的相互作用力,使液体易于渗透到材料内部,从而降低接触角。

另一方面,如果材料表面非常光滑,则接触角可能会很大,因为液体接触材料表面的面积非常小,相互作用力很弱。

因此,接触角与表面粗糙度是有直接关系的,这也是为什么在不同材料的界面上观察到接触角的变化。