基于MATLAB的曲柄摇杆机构优化设计

基于matlab的连杆机构设计

基于matlab的连杆机构设计————————————————————————————————作者: ————————————————————————————————日期:目录1平面连杆机构的运动分析 (1)1.2 机构的工作原理 (1)1.3机构的数学模型的建立 (1)1.3.1建立机构的闭环矢量位置方程...................................................11.3.2求解方法.....................................................................22基于MATLAB程序设计 (4)2.1 程序流程图 (4)2.2 M文件编写 (6)2.3程序运行结果输出 (7)3 基于MATLAB图形界面设计 (11)3.1界面设计……………………………………………………………………………………………113.2代码设计……………………………………………………………………………………………124 小结 (17)参考文献 (18)1平面连杆机构的运动分析1.1 机构运动分析的任务、目的和方法曲柄摇杆机构是平面连杆机构中最基本的由转动副组成的四杆机构,它可以用来实现转动和摆动之间运动形式的转换或传递动力。

对四杆机构进行运动分析的意义是:在机构尺寸参数已知的情况下,假定主动件(曲柄)做匀速转动,撇开力的作用,仅从运动几何关系上分析从动件(连杆、摇杆)的角位移、角速度、角加速度等运动参数的变化情况。

还可以根据机构闭环矢量方程计算从动件的位移偏差。

上述这些内容,无论是设计新的机械,还是为了了解现有机械的运动性能,都是十分必要的,而且它还是研究机械运动性能和动力性能提供必要的依据。

机构运动分析的方法很多,主要有图解法和解析法。

当需要简捷直观地了解机构的某个或某几个位置的运动特性时,采用图解法比较方便,而且精度也能满足实际问题的要求。

基于MATLAB的双摇杆机构运动分析与仿真

基于MATLAB的双摇杆机构运动分析与仿真双摇杆机构是一种常见的机械系统,由两个摇杆组成,通过摇杆的运动来实现转换。

在本文中,我们将基于MATLAB对双摇杆机构进行运动分析与仿真。

首先,我们需要确定双摇杆机构的几何参数。

主要包括摇杆长度、连接点位置、连接点角度等。

假设双摇杆机构的摇杆长度分别为L1和L2,连接点之间的距离为d,连接点1的坐标(x1,y1)和连接点2的坐标(x2,y2),摇杆1和水平方向的夹角为θ1,摇杆2和水平方向的夹角为θ2根据几何原理,可以得到连接点位置之间的关系:x2 = x1 + L1 * sin(θ1) + L2 * sin(θ2)y2 = y1 + L1 * cos(θ1) + L2 * cos(θ2)接下来,我们可以使用MATLAB进行双摇杆机构的运动分析。

首先,我们需要定义一段时间内摇杆1和摇杆2的角度变化情况,可以使用一个时间向量t和对应的角度向量θ1和θ2来表示。

然后,根据上一步中得到的连接点坐标的关系式,可以计算出连接点的运动轨迹。

通过绘制连接点的运动轨迹,我们可以观察到双摇杆机构的运动情况。

以下是一个MATLAB代码示例,用于计算双摇杆机构的运动轨迹并进行绘制:```matlabL1=1;%摇杆1长度L2=2;%摇杆2长度d=0.5;%连接点之间的距离x1=0;%连接点1的横坐标y1=0;%连接点1的纵坐标t=0:0.01:10;%时间向量theta1 = pi/6*sin(t); % 摇杆1的角度变化theta2 = pi/4*sin(t); % 摇杆2的角度变化x2 = x1 + L1 * sin(theta1) + L2 * sin(theta2);y2 = y1 + L1 * cos(theta1) + L2 * cos(theta2);plot(x2, y2);xlabel('X');ylabel('Y');title('Double Crank Mechanism');```运行以上代码,即可得到双摇杆机构的运动轨迹图像。

基于matlab的四杆机构运动分析

1平面连杆机构的运动分析1.1 机构运动分析的任务、目的和方法曲柄摇杆机构是平面连杆机构中最基本的由转动副组成的四杆机构,它可以用来实现转动和摆动之间运动形式的转换或传递动力。

对四杆机构进行运动分析的意义是:在机构尺寸参数已知的情况下,假定主动件(曲柄)做匀速转动,撇开力的作用,仅从运动几何关系上分析从动件(连杆、摇杆)的角位移、角速度、角加速度等运动参数的变化情况。

还可以根据机构闭环矢量方程计算从动件的位移偏差。

上述这些内容,无论是设计新的机械,还是为了了解现有机械的运动性能,都是十分必要的,而且它还是研究机械运动性能和动力性能提供必要的依据。

机构运动分析的方法很多,主要有图解法和解析法。

当需要简捷直观地了解机构的某个或某几个位置的运动特性时,采用图解法比较方便,而且精度也能满足实际问题的要求。

而当需要精确地知道或要了解机构在整个运动循环过程中的运动特性时,采用解析法并借助计算机,不仅可获得很高的计算精度及一系列位置的分析结果,并能绘制机构相应的运动线图,同时还可以把机构分析和机构综合问题联系起来,以便于机构的优化设计。

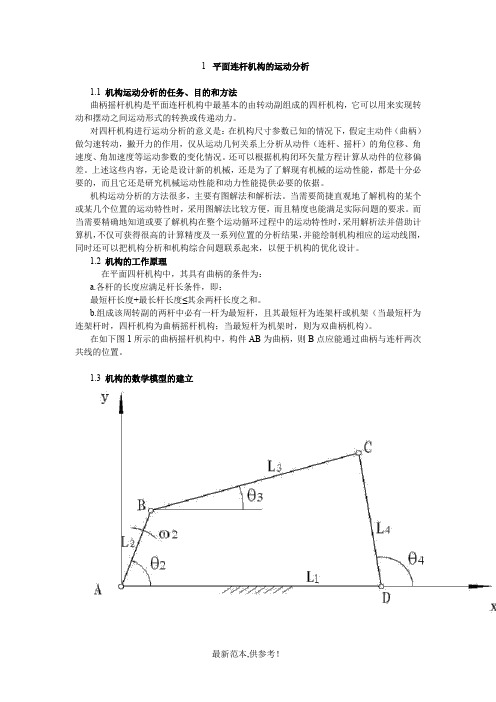

1.2 机构的工作原理在平面四杆机构中,其具有曲柄的条件为:a.各杆的长度应满足杆长条件,即:最短杆长度+最长杆长度≤其余两杆长度之和。

b.组成该周转副的两杆中必有一杆为最短杆,且其最短杆为连架杆或机架(当最短杆为连架杆时,四杆机构为曲柄摇杆机构;当最短杆为机架时,则为双曲柄机构)。

在如下图1所示的曲柄摇杆机构中,构件AB为曲柄,则B点应能通过曲柄与连杆两次共线的位置。

1.3 机构的数学模型的建立1.3.1建立机构的闭环矢量位置方程在用矢量法建立机构的位置方程时,需将构件用矢量来表示,并作出机构的封闭矢量多边形。

如图1所示,先建立一直角坐标系。

设各构件的长度分别为L1 、L2 、L3 、L4 ,其方位角为、、、。

以各杆矢量组成一个封闭矢量多边形,即ABCDA。

其个矢量之和必等于零。

优化设计-曲柄摇杆机构优化设计

优化设计-曲柄摇杆机构优化设计优化设计-曲柄摇杆机构优化设计1:引言1.1 背景在机械工程中,曲柄摇杆机构是常用的传动机构之一,具有转动-直线运动转换的功能。

然而,由于曲柄摇杆机构的结构复杂性以及不同工况下的性能要求,如何对曲柄摇杆机构进行优化设计成为一项重要的工作。

1.2 目的本文旨在对曲柄摇杆机构进行优化设计,以提高其运动精度、工作效率和使用寿命。

2:功能需求分析2.1 运动要求根据使用场景和应用需求,分析曲柄摇杆机构需要实现的运动要求,包括速度、加速度、行程等方面的要求。

2.2 负载要求确定曲柄摇杆机构在工作过程中所承受的负载要求,包括静载荷和动载荷。

2.3 精度要求根据实际应用场景,分析曲柄摇杆机构需要达到的运动精度要求,如定位精度、重复定位精度等。

3:结构设计优化3.1 曲柄摇杆机构的结构形式选择根据运动要求和负载要求,结合现有的曲柄摇杆机构结构形式,选择合适的结构形式来满足设计要求。

3.2 关键部件的优化设计对曲柄摇杆机构的关键部件进行优化设计,如曲柄轴、摇杆、连杆等,提高其强度和刚度,减小重量和惯性。

4:润滑与密封设计4.1 润滑系统设计根据工作条件和运动要求,设计曲柄摇杆机构的润滑系统,确保关键部件的摩擦副有足够的润滑。

4.2 密封设计对曲柄摇杆机构的关键部位进行密封设计,防止润滑剂泄漏或外界杂质进入,保证机构的工作正常。

5:动力学分析与优化5.1 运动学分析通过运动学分析,研究曲柄摇杆机构的运动规律和轨迹,为后续的动力学分析提供基础。

5.2 动力学分析根据负载要求和运动要求,进行曲柄摇杆机构的动力学分析,考虑受力分布和扭矩传递,优化曲柄摇杆机构的结构参数和材料选择。

6:工艺制造优化6.1 工艺优化针对曲柄摇杆机构的结构特点和制造工艺要求,进行工艺优化,提高制造精度和工艺可行性。

6.2 制造工艺选择根据实际情况,选择适合曲柄摇杆机构的制造工艺,如铸造、锻造、加工等。

7:仿真与试验验证7.1 仿真分析使用计算机辅助工程技术,对曲柄摇杆机构进行有限元分析、动力学仿真等,验证优化设计方案的可行性。

基于MATLAB的曲柄摇杆串RRP型Ⅱ级杆组平面六杆机构的运动分析

加速度的运动规律线图。

关键词:六杆机构;运动分析;MA,IIAB 中图分类号:7I玛91文献标志码:A文章编号:1003—0794(2008)02.0073.03

Kinematical Analysis of Plane Crank Jigging Rod Connect to RRP

ⅡLevel of Group Mechanism Using MATLAB

分析。曲柄1转动角度叭连杆2转动角度臼及摇 常数,对式(2)求时间导数,得到连杆2的角速度09,:

万方数据

一73—

.巡:垫№:兰 .基主丛坚幽塑些煎鲎堑童婴型壁堡盘堑垩亘盔堑垫煎笪重塾坌堑==堑塑墓:簦 箜罂鲞箜兰塑一

及摇杆3角速度∞,,方程式如下

lor i=l:72

8iconsL

8

。二L【一 -一L2:2Csoins 0 LL3,3Csions艿艿艿].儿f叫三i1】J=【‘cL止oLll cos三∞ 】。Jc… 6,

针对常用的一种平面六杆机构为了了解其各个构件在不同时刻的运动参数以及运动曲线本文通过在二维直角坐标系中建立其位置速度加速度复数位置方程借助强大的matlab软件求解方程并利用c语言编程实现时域内各个构件的瞬时参数的数值求解及可视化并将数据导入excel中进行参数曲线绘制即可很形象的得到各个构件的运动参数变化规律及相关的临界状态从而使该机构的运动分析变得简单精确为机构的动力学分析提供了基础

基于MATLAB的双曲柄五杆移栽机构运动学仿真及优化设计

基于MATLAB的双曲柄五杆移栽机构运动学仿真及优化设计作者:程志广李健来源:《科技视界》2018年第12期【摘要】本文建立了双曲柄五杆机构的数学模型,运用多目标优化函数对双曲柄五杆机构进行优化设计,采用MATLAB进行编程计算,得到了栽植点速度加速度、曲柄半径、机架杆长度、主副曲柄相位角差等主要结构参数之间的变化关系,并获得一组最优解。

从而为后期机构的研制、秧苗移栽直立度和薄膜刮伤试验提供了理论依据。

【关键词】钵苗移栽;多目标优化;运动学仿真中图分类号: S223 文献标识码: A 文章编号: 2095-2457(2018)12-0072-002DOI:10.19694/ki.issn2095-2457.2018.12.0310 引言移栽技术在提高作物生长的抗灾抗逆能力、保证作物稳产增产和提高产品品质等方面起着很大作用。

然而进行膜上移栽作业时存在栽植器鸭嘴末端容易刮伤地膜、直立度低等问题,影响了移栽技术在农业生产中的广泛应用[1-2]。

故本文以平面多杆机构鸭嘴式栽植器为例对一种双曲柄五杆移栽机构进行优化设计和仿真分析,从而为实际机构的试验研制提供理论支撑。

1 双曲柄五杆移栽机构运动学模型及工作原理双曲柄五杆移栽机构示意图如图1所示,该移栽机构由双曲柄五杆机构及鸭嘴器组成,机构自由度为2。

其中机架为OE,曲柄OB、ED为输入构件,输出构件为连杆CD,鸭嘴器Lf 固定在CD一端。

移栽进行时曲柄OB、ED以相同角速度同向匀速运动。

当鸭嘴器在最高位置时钵苗落入鸭嘴中进行喂苗。

当鸭嘴到达最低位置时,鸭嘴器在凸轮控制系统作用下张开。

钵苗落入打好的穴口中,完成一次栽植过程。

图1 双曲柄五杆栽植机构示意图2 双曲柄五杆栽植机构运动学模型建立如图1所示,以O为原点建立直角坐标系,各杆角位移以X轴正方向为基准,逆时针为正,机组前进方向为X轴负方向[3]。

设机构中各杆件OB、AB、AD、DE、AC、OE、CF 长度分别为L0、L1、L2、L3、L4、L5,鸭嘴器长度为Lf,两曲柄初始相位角分别为ψ0、ψ3,连杆DE、CF角位移分别为ψ2、ψ4。

MATLAB的曲柄滑块和四杆机构的综合设计解析

KUNMING UNIVERSITY OF SCIENCE AND TECHNOLOGY《计算机仿真技术》课程设计报告冯叶/ 浦合旳201410302544/ 201410302547刘孝保2015年6月姓名: 学号: 专业班级: 指导教师:机械卓目录©区肌理乂殳申KUMWBG sngn OF SCIENCE MO TCCWlOGr目录1 •仿真问题描述.........................................................................2•仿真问题数学模型......................................................................3. Mat lab实现方法 .....................................................................4・Mat lab代码..........................................................................5•仿真结论..............................................................................6.遇到的问题和解决的方式.................................................................7 •课程学习意见与建议...................................................................《计算机仿真技术》课程设计报告 艮咽疗N 乂孝 ItnVH ; WmJSTY :f SCOtCE MP TOCtXCCf 1 •仿真问题描述已知机架AD 长为L1,曲柄AB 长为L2,连杆BC 长L3,另一机架长CD 长为L4,与AB 杆相 连的是一滑块E 。

曲柄连杆机构matlab课程设计

曲柄连杆机构matlab课程设计一、课程目标知识目标:1. 理解曲柄连杆机构的基本原理与运动特性;2. 掌握利用MATLAB软件进行曲柄连杆机构的运动仿真与分析;3. 学会结合实际工程案例,运用所学知识解决曲柄连杆机构的相关问题。

技能目标:1. 能够运用MATLAB软件构建曲柄连杆机构的模型;2. 能够对曲柄连杆机构进行运动分析,并绘制出相应的运动轨迹图;3. 能够根据分析结果,优化曲柄连杆机构的结构参数。

情感态度价值观目标:1. 培养学生对机械原理及MATLAB软件的兴趣,激发学习热情;2. 培养学生严谨的科学态度,注重理论与实践相结合;3. 增强学生的团队协作意识,提高沟通与表达能力。

本课程针对高年级学生,结合学科特点,注重理论知识与实践技能的结合。

通过本课程的学习,使学生能够掌握曲柄连杆机构的基本原理,运用MATLAB软件进行运动仿真与分析,培养解决实际工程问题的能力。

同时,课程强调团队合作,提升学生的综合素质,为将来的学术研究和职业发展打下坚实基础。

二、教学内容1. 曲柄连杆机构基本原理:介绍曲柄连杆机构的类型、特点及其在工程中的应用,重点讲解其运动学及动力学原理。

教材章节:第二章 曲柄连杆机构2. MATLAB软件操作:讲解MATLAB软件的基本操作,包括界面、常用命令、数据类型等,为后续运动仿真打下基础。

教材章节:第一章 MATLAB基础3. 曲柄连杆机构建模与仿真:教授如何使用MATLAB软件构建曲柄连杆机构的模型,进行运动仿真,分析运动特性。

教材章节:第三章 曲柄连杆机构建模与仿真4. 结构参数优化:介绍曲柄连杆机构结构参数对运动性能的影响,教授如何运用MATLAB软件进行参数优化。

教材章节:第四章 曲柄连杆机构优化设计5. 实际工程案例:分析典型曲柄连杆机构在实际工程中的应用,结合MATLAB软件进行案例分析,提高学生解决实际问题的能力。

教材章节:第五章 曲柄连杆机构工程应用案例教学内容安排与进度:共分为五个阶段,每个阶段2学时,共计10学时。

基于Matlab的曲柄摇杆机构参数化设计

小车前轮为转向轮,后轮为驱动轮,假设小车为一个其在固定驱动力作用下做周期运动,如图从图2可以发现,其轨迹近似为正弦曲线,小车能够通过方向控制机构-曲柄摇杆机构控制前轮周期性转向,从而绕过图中方格交点位置的障碍物。

障碍物之间的间距就可以进行优化了。

从小车简图中可以发现,核心的机构就是一个曲柄摇杆机构,小车底盘与立柱组成曲柄长度与连杆长度可以调节,它们决定了摇杆也就是前轮的摆角。

前轮为转向轮,控制整个小车的运动轨迹,所以需要对这个曲柄摇杆机构进行建模,通质点运动规律。

假设为;。

如何确定质点运动轨迹呢?自行车,若自行车前进方向不变,二者轨迹(即车轮与地面接触点的轨迹)自行车前进时前轮左右摆动,前轮可左右左转角度为正,内,后轮在t 时刻的位置用置表示。

自行车后轮旋转线速度为定值,考虑几种情况:——————————————————基金项目:天津市自然科学基金项目(18JCQNJC75200);天津市图1小车简图图2小车运动轨迹图3小车简图控制轮R基座连杆曲柄后轮R1转角前后轮中心距L才能用点,向,有关。

这样得到一个几何位置关系:其中L表示前后轮之间的距离,这是由自行车决定的,令表示后轮与前轮的方则有姿势关系:表示后轮在s时,前轮的偏转角,左转为式(2)两方程就能决定车轮的运动轨迹。

用角度表示方向,β(s)表示后轮的角度,θ(s)表示前轮相则前轮角度β+θ,基本微分方程:后轮速度前轮速度,为单位向量其中,)再求导,得即求得至此可得轮转角,W=W1/(2.52·R1),控制轮转3参数化设计根据求得的参数表达式,编写程序,用Matlab通过运行程序,可以绘制出小车运动轨迹图形,结合实际运动情况,综合考虑振幅的大小选择300-400mm,幅过大,可以有效躲避中间的障碍物,但能量相同的情况下,绕过的障碍物就会减少。

同理,振幅减小,绕过障碍物会增加,但会更容易撞到障碍物,所以也要结合实际经验合理优化。

仿真运动轨迹如图5所示。

曲柄摇杆机构优化设计

课程作业曲柄摇杆优化设计姓名:宋*学号:2012138229班级:20121057三峡大学机械与动力学院目录1.曲柄摇杆机构优化设计题目要求 (1)2.课题描述 (2)3.数学模型的建立 (3)3.1设计变量的确定 (3)3.2约束条件的建立 (3)3.3目标函数的建立 (6)4.数学模型的建立 (8)5.用matlab优化计算程序及分析讨论 (8)5.1讨论及结果分析 (9)5.2.程序代码过程 (11)6.参考文献 (10)小结 (12)1.0ψψ=式中0ϕ和0ψ得小于45 ≥[min γγl 1=1l 4 =5。

2.在曲柄输入角从0ϕ到20πϕ+的过程中,使摇杆输出角ψ尽量满足一个给定的函数)(0ϕf 即公式(1)。

对此我将0ϕ到20πϕ+等分为m 分,当然输出角ψ也将对应的分为m 分,然后我将输出角对应的数值与期望函数进行拟合,如果误差降到最小,那么得到的结果将会是优化的解,这是将连续型函数转化为离散型的问题,利用matalab 编程计算,从而求解。

运动模型如图(1)所示图(1)曲柄摇杆机构运动模型图3.数学模型的建立3.1设计变量的确定定义:设计变量是除设计常数之外的基本参数,在优化设计过程中不断地进行修改、调整、一直处于变化的状态,这些基本参数都叫做设计变量。

对于本课题,设计常量为21,l l 长度,分别为1和5。

决定机构部分杆长尺寸32,l l ,以及摇杆按照已知运动规律开始运动时曲柄所处的位置角0ϕ应该列为设计变量即为 X=[]Tx x x 321=[]Tl l 032ϕ由于整个机构的杆长都是按比例来设计的,他们都是1的倍数,按照题目要求曲柄的初始位置为极位角,即0ϕ。

则可以根据曲柄摇杆机构各杆长度关系得到0ϕ和相应的摇杆3l 位置角0ψ的函数,关系式为⎥⎦⎤⎢⎣⎡+-++=42123242210)(2)(arccos l l l l l l l ϕ (2)⎥⎦⎤⎢⎣⎡--+=43232422102)(arccos l l l l l l ψ (3)由已知条件可知21,l l 长度分别为1和5,而根据公式(2)(3)可知,0ϕ0ψ 是由32,l l 的长度来决定,所以32,l l 为独立变量,则可以确定本课题的设计变量 X=[][]TTl l x x 3221=,这是一个二维优化问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程作业曲柄摇杆优化设计姓名:XX学号:XXXXX班级:XXXXXXX大学机械与动力学院目录1摘要2问题研究2.1问题重述2.2问题分析3数学模型的建立3.1设计变量的确定3.2目标函数的建立3.3约束条件的确定3.4标准数学模型4使用MATLAB编程求解4.1调用功能函数4.2首先编写目标函数M 文件4.3编写非线性约束函数M 文件4.4编写非线性约束函数M 文件confun.m4.5运行结果5结果分析6结论推广7过程反思8个人小结9参考文献1.1摘要: 为分析机构能够满足给定的运动规律和运动空间的要求,运用Matlab 22.10(32πψψ+=式中0ϕ和0ψ得小于45=≥][min γγ空间,可以适当预选机架杆的长度,现取l 4 =5。

2.2 问题分析设计时,可在给定最大和最小传动角的前提下,当曲柄从0ϕ转到090ϕ︒+时,要求摇杆的输出角最优地实现一个给定的运动规律()f ϕ。

这里假设要求:()()20023E f φϕφϕϕπ==+- (1)图1 曲柄摇杆机构简图对于这样的设计问题,可以取机构的期望输出角()E f φϕ=和实际输出角()F φϕ=的平方误差之和作为目标函数,使得它的值达到最小。

在图 1 所示的曲柄摇杆机构中,1l 、2l 、3l 、 4l 分别是曲柄AB 、连杆BC 、摇杆CD 和机架AD 的长度。

这里规定0ϕ为摇杆在右极限位置0φ时的曲柄起始位置角,它们由1l 、2l 、3l 和4l 确定。

3数学模型的建立 3.1 设计变量的确定决定机构尺寸的各杆长度1l 、2l 、3l 和4l ,以及当摇杆按已知运动规律开始运行时,曲柄所处的位置角0ϕ应列为设计变量,所有设计变量有:[][]1234512340TTx x x x x x l l l l ϕ== (2)考虑到机构的杆长按比例变化时,不会改变其运动规律,通常设定曲柄长度1l =1.0,在这里可给定4l =5.0,其他杆长则按比例取为1l 的倍数。

若取曲柄的初始位置角为极位角,则ϕ及相应的摇杆l 位置角φ均为杆长的函数,其关系式为:()()()()2222212432301242125arccos 2101l l l l l l l l l l ϕ⎡⎤⎡⎤++-+-+==⎢⎥⎢⎥++⎢⎥⎢⎥⎣⎦⎣⎦(3)()()22222124323343125arccos210l l l l l ll l lφ⎡⎤⎡⎤+--+--==⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦(4)因此,只有2l、3l为独立变量,则设计变量为[][]1223T Tx x x l l==。

3.2目标函数的建立目标函数可根据已知-的运动规律与机构实际运动规律之间的偏差最小为指标来建立,即:()()21minmEi iif xφφ==-→∑(5)式中,Eiφ-期望输出角;m-输出角的等分数;iφ-实际输出角,由图1 可知:图2 曲柄摇杆机构的运动学关系()()2i i iii i iπαβϕπφπαβπϕπ--≤≤⎧⎪=⎨-+≤≤⎪⎩(6)式中,222222322132arccos arccos22i iii ir l l r x xrl r xα⎛⎫⎛⎫+-+-==⎪ ⎪⎝⎭⎝⎭(7)222241424arccos arccos210i iii ir l l rrl rβ⎛⎫⎛⎫+-+==⎪ ⎪⎝⎭⎝⎭(8)2214142cos2610cosi i ir l l l lϕϕ=+-=-(9)3.3约束条件曲柄存在条件:12131423;,l l l l l l l l ≤≤+≤+ ()()24133412,l l l l l l l l ≤-+≤-+曲柄与机架共线位置时的传动角(连杆BC 和摇杆CD 之间的夹角): 最小传动角min min 45r BCD ︒=∠≥ 最大传动角max max 135r BCD ︒=∠≤ 由上面的分析可以算出:()222222234112min231216arccos 4522l l l l x x r l l x x ︒⎡⎤+--⎡⎤+-⎢⎥==≥⎢⎥⎢⎥⎣⎦⎣⎦ (10)()222222234112max231236arccos 13522l l l l x x r l l x x ︒⎡⎤+-+⎡⎤+-⎢⎥==≤⎢⎥⎢⎥⎣⎦⎣⎦ (11)3.4 标准数学模型通过上面的分析后,将输入角分成 30 等分(m=30),经过转化为标准形式得到曲柄摇杆机构优化设计标准数学模型为:()()21min mEi i i f x φφ==-→∑[][]2312TTx l l x x ==()()()()()()()112231241252122612122271212101060..40401.41436036 1.4140g x x g x x g x x x s t g x x x g x x x g x x x x x g x x x x x =-≤⎧⎪=-≤⎪⎪=--≤⎪=--≤⎨⎪=--≤⎪=+--≤⎪⎪=---≤⎩ (12) 机械优化设计中的问题,大多数属于约束优化问题,此为非线性约束优化问题,运用 MATLAB 优化工具箱的命令函数 fmincon 来处理有约束的非线性多元函数最小化优化问题。

4使用MATLAB 编程求解4.1 本问题属于一般非线性规划问题,其标准型为:min ()f x,,()0..()0,AX b Aeq X beq C X s t Ceq X vlb X vub ≤•=≤⎧⎨=≤≤⎩ (13)调用MATLAB 软件优化工具箱中非线性规划求解函数fmincon 来求解。

其命令的基本格式为: [函数] fmincon [格式]x = fmincon(fun,x0,A,b)x = fmincon(fun,x0,A,b,Aeq,beq)x = fmincon(fun,x0,A,b,Aeq,beq,lb,ub)x = fmincon(fun,x0,A,b,Aeq,beq,lb,ub,nonlcon)x = fmincon(fun,x0,A,b,Aeq,beq,lb,ub,nonlcon,options) [x,fval] = fmincon(…) [x,fval,exitflag] = fmincon(…) [x,fval,exitflag,output] = fmincon(…) [x,fval,exitflag,output,lambda] = fmincon(…) [x,fval,exitflag,output,lambda,grad] = fmincon(…) [x,fval,exitflag,output,lambda,grad,hessian] = fmincon(…) [说明]fun 是目标函数 options 设置优化选项参数fval 返回目标函数在最优解x 点的函数值 exitflag 返回算法的终止标志output 返回优化算法信息的一个数据结构grad 返回目标函数在最优解x点的梯度hessian 返回目标函数在最游解x点Hessian矩阵值编写程序求解4.2首先编写目标函数M 文件fun1.mfunction f=fun1(x)s=30;qb=1;jj=5;fx=0;ci0=acos(((qb+x(1))^2-x(2)^2+jj^2)/(2*(qb+x(1))*jj));%曲柄初始角fa0=acos(((qb+x(1))^2-x(2)^2-jj^2)/(2*x(2)*jj));%摇杆初始角for i=1:sci=ci0+(pi*i)/(2*s);fai(i)=fa0+(2*(ci-ci0)^2)/(3*pi);ri=sqrt(qb^2+jj^2-2*qb*jj*cos(ci));alfi=acos(((ri^2+x(2)^2)-x(1)^2)/(2*ri*x(2)));bati=acos((ri^2+jj^2-qb^2)/(2*ri*jj));if ci>0 && ci<=pipsi(i)=pi-alfi-bati;elseif ci>pi && ci<=2*pipsi(i)=pi-alfi+bati;endfx=fx+(fai(i)-psi(i))^2;endf=fx;i=1:1:30;plot(i,fai(i),i,psi(i),'--'); %画曲线图legend('期望曲线','实际曲线'); %标注曲线图对应名称4.3编写非线性约束函数M 文件confun.mfunction [c,ceq]=confun(x)qb=1;jj=5;m=45*pi/180;n=135*pi/180;c(1)=x(1)^2+x(2)^2-2*x(1)*x(2)*cos(m)-(jj-qb)^2;%重合时最小传动角的非线性约束条件c(2)=-x(1)^2-x(2)^2+2*x(1)*x(2)*cos(n)+(jj+qb)^2;%共线时最小传动角的非线性约束条件ceq=[];4.4在MATLAB 命令窗口调用优化程序x0=[6;6];lb=[1;1];ub=[];a=[-1 0;0 -1;-1 -1;1 -1; -1 1];b=[-1;-1;-6;4;4];options=optimset('LargeScale','off','display','iter');[x,fval,exitflag]=fmincon(@fun1,x0,a,b,[],[],lb,ub,@confun,options);4.5运行结果x =[4.1285 2.3226]fval =0.0076图3 输出角期望曲线与在MATLAB结果下的实际曲线对比图图4 传动角与曲柄输入角变化关系图5结果分析通过Matlab工具箱的优化求解,我们得到了最终的曲柄摇杆机构的最优杆长条件,即L2=4.1285,L3=2.3226。

从运行结果上面来看,得到的数据还是比较理想的,在输出角期望曲线与在MATLAB结果下的实际曲线对比图(图3)中,我们可以清楚地看到,期望曲线与实际曲线的拟合程度比较好。

在传动角6结论推广由于在本问题当中,曲柄长度L1和机架长度L4是预先取的L1=1,L4=5,我们通过对L2和L3的优化设计,最终得到了L2=4.1285,L3=2.3226,如果把1看作是单位长度,那么我们最终求解出来的其实是曲柄摇杆机构符合已知运动轨迹的杆长比例。

只要曲柄摇杆机构的四杆长度按照这个比例,即L1:L2:L3:L4=1:4.1285:2.3226:5,那么我们得到的曲柄摇杆机构的运动轨迹都是比较理想的。