橡胶工艺试验..

橡胶沥青材料及制备工艺的试验研究

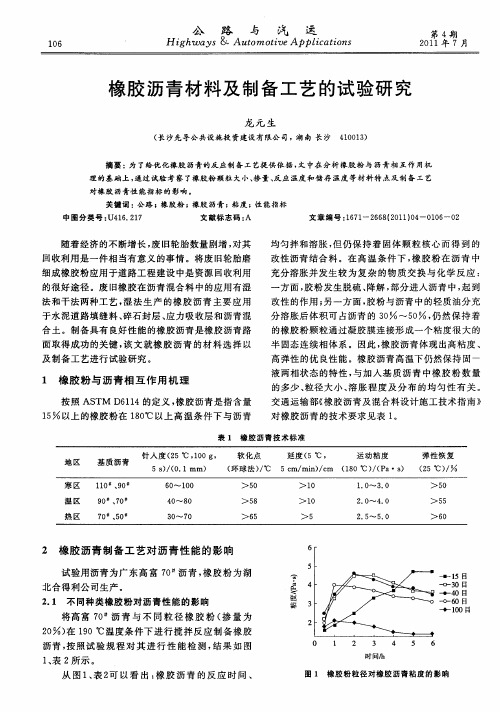

2 1 不 同种 类橡胶 粉对 沥青 性能 的影 响 .

摆

将 高 富 7 沥 青 与 不 同 粒 径 橡 胶 粉 ( 量 为 0 掺

2 ) 1 0℃温 度条 件下 进 行 搅拌 反 应 制 备橡 胶 O 在 9

沥青 , 照 试 验 规 程 对 其 进 行 性 能检 测 , 果 如 图 按 结

摘要 :为 了给优 化橡胶 沥青的反应制备工 艺提供依据 , 中在 分析橡胶粉 与沥青相 互作 用机 文

理 的基 础 上 , 过 试 验 考 察 了橡胶 粉 颗 粒 大 小 、 量 、 应 温 度 和 储 存 温 度 等 材 料 特 点及 制 备 工 艺 通 掺 反 对 橡胶 沥青 性 能 指 标 的影 响 。

公 路 与 汽 运

总第 15 4 期

H i ways gh Aut omo i eA pplc i n tv iato s 17 0

表 2 橡 胶 粉 粒 径 对 橡 胶 沥青 性 能 指 标 的 影 响

软 化点 、 粘度 、 弹性恢 复 和延度 越大 , 而针 入度越 小 。

液两 相状态 的特性 , 加 入基 质 沥 青 中橡 胶 粉 数 量 与

的多 少 、 径 大小 、 胀 程度 及 分 布 的均 匀性 有 关 。 粒 溶

1 橡 胶 粉 与 沥 青 相 互 作 用 机 理

按照 AS TM 1 4的定 义 , D6 1 橡胶 沥青 是指含 量

交通 运输 部《 胶沥 青及混 合料设 计施 工技术 指南 》 橡

对橡 胶沥 青 的技术要 求见 表 1 。

1 以上 的橡胶 粉在 1 0 以上 高 温条 件 下 与沥 青 5 8℃

表 1 橡 胶 沥 青 技 术 标 准

浅谈橡胶止水带硫化热熔法工艺试验

根 据规程 规 范现场 准备 由河北 省衡水 东方工 程

橡胶 有 限公 司生 产 的 6 1 5 型橡胶 止水 带 (0 l 30In 8 T X I

m , 胶生 胶 条 3条 ( ×宽 X厚 : 条 3 m ×5 m)橡 长 1 7c c m×0 1c 2条 3 m×3c . m, 7c m×0 1c , 化 机 . m) 硫

3 橡胶止水带接头现场 工艺性试验 程序、 方

法

3 1 材料 准备 .

主厂房 、 主变 室 、 水 调 压 室 三 大 洞 室平 形 排列 , 尾 尾 水 系统 采用 “ 三机一 室 一洞 ” 的布 置格 局 。

根据《 、 招 投标合 同文件》 规定 : 止水设施 的型 式、 尺寸 、 埋设 位置 和材料 的品种规 格应 符合该 工程 图纸的规 定 , 橡胶 止 水 片的 材 质 应符 合 规 程 规范 要 求, 橡胶止水片的安装应 防止变形和撕裂 。右岸地 下电站共设计使用橡胶止水带 1 I5 。 2 1 m

2 橡胶止水带 的质量检测程序 、 方法

橡 胶 止 水 带 设 施 是 在 混 凝 土 建筑 物 施 工 过 程

3 0 W1台, 0 0 洗衣粉 1 ( 袋 或洗洁精 1 ) 钢锯 1 瓶 ,

把 , 纱若 干 , 棉 电源 :2 /0I 。 20V5 I - z

3 2 工 艺流程 .

中, 将有一定断面形状及尺寸 的橡胶止水带骑变形 缝 , 一端埋 入 基础 , 将其 其断 面两边 的翼 板分 别埋 入 变形缝两侧混凝土块体 中, 以阻止上游压力水通过

成, 承建 单 位 主 要 完 成 到 货 验 收检 验 以后 的 工作 。 根据合 同文件 规定 , 结合 规 程 规 范对 进 场 的橡 胶 止 水 带母材 ( 产厂 家 : 省衡 水东 方工程橡 胶有 限 生 河北

材料科学:橡胶工艺学测试模拟考试.doc

材料科学:橡胶工艺学测试模拟考试 考试时间:120分钟 考试总分:100分遵守考场纪律,维护知识尊严,杜绝违纪行为,确保考试结果公正。

1、名词解释 动刚度 本题答案:试样在一定的振幅(不超过橡胶厚度的5%)和一定的频率交 本题解析:试样在一定的振幅(不超过橡胶厚度的5%)和一定的频率交变的载荷作用下,测得的振动刚度为动刚度 2、问答题 非橡胶成分对橡胶性能的影响。

本题答案:1、蛋白质:NR 中的含氮化合物都属于蛋白质。

本题答案:(1)胶料的快速检查:可塑度、密度、硬度; 本题解析:(1)胶料的快速检查:可塑度、密度、硬度; (2)炭黑分散度的检查; (3)物理机械性能测定; (4)胶料硫化特性的检查。

4、问答题 如何选用橡胶防老剂? 本题答案:(1)橡胶的品种; (2)防老剂的品种; 本题答案:帘布是以合股组成的帘线作经线,用细单纱作纬线组成,帘布 本题解析:帘布是以合股组成的帘线作经线,用细单纱作纬线组成,帘布的主要部分为经线,纬线只起连接经线,使之保持均匀排列的作用。

帘布耐疲劳,广泛用于轮胎和胶带的骨架层,以浸胶为主。

姓名:________________ 班级:________________ 学号:________________--------------------密----------------------------------封 ----------------------------------------------线----------------------6、问答题硫化胶的性能取决于什么?本题答案:硫化胶的性能取决于三个方面:橡胶本身的结构、交联的密度本题解析:硫化胶的性能取决于三个方面:橡胶本身的结构、交联的密度和交联键的类型。

7、问答题冷喂料压出有什么优点?本题答案:(1)冷喂料压出对压力的敏感性小,尽管机头压力增加或口本题解析:(1)冷喂料压出对压力的敏感性小,尽管机头压力增加或口型阻力增大,但压出速率降低不大;(2)由于不需热炼工序,减少了质量影响因素,从而压出物更加均匀;(3)胶料的热历程短,所以压出温度较高也不易发生早期硫化;(4)应用范围广,灵活性大,可适用于天然橡胶、丁苯橡胶、丁腈橡胶、氯丁橡胶、丁基橡胶等;(5)冷喂料挤出机的投资和生产费用较低。

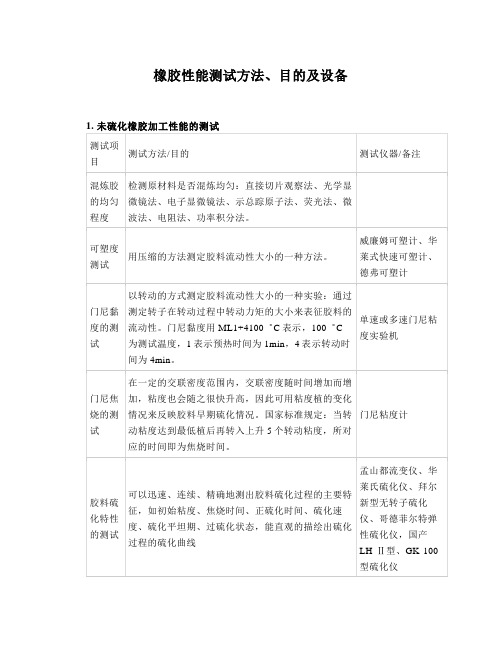

橡胶性能测试方法、目的及设备

常用检测设备功能介绍:

1、拉力机:测试橡胶伸长率

2、老化试验箱:可供橡塑产品、电气绝缘及其它材料的热空气老化试验,测试塑料的加速老化结果;

3、橡塑低温脆性试验机:可以对橡胶止水带材料在低温条件下的使用性能作比较性鉴定;

4、冲片机:供橡胶厂及科研单位进行拉力试验前冲切标准橡胶试片用;

5、裁刀:配合冲片机取样用,可裁取拉伸、撕裂等试样;

6、磨耗试验机:对橡胶材料进行磨耗试验;

7、硬度计:用于测定硫化橡胶和塑料制品的硬度;

8、测厚仪:用于测量硫化橡胶和塑料制品的厚度;

9、可塑度试验:切片机用于取直径16mm的试样,然后在可塑度试验机上做可塑性试验;

10、压缩永久变形器:用于硫化橡胶,热塑性橡胶在常温,高温和低温条件下,以一定压缩率,经一定的压缩时间后测定橡胶变形量;

11、冲击弹性试验机:测定硬度为30-85IRHD之间硫化橡胶的回弹数值;

12、无转子硫化仪:用于测定未硫化橡胶的特性,找出胶料的最适合硫化时间;

13、门尼粘度计:用来测定各种未硫化的天然橡胶,合成橡胶及再生橡胶的门尼粘度,焦烧时间和流化指数。

橡胶制品工艺实训总结报告

一、前言随着我国经济的快速发展和人民生活水平的不断提高,橡胶制品在工业、农业、日常生活等领域得到了广泛应用。

为了更好地了解橡胶制品的生产工艺,提高自身的实践能力,我们参加了为期一个月的橡胶制品工艺实训。

本次实训使我受益匪浅,以下是对本次实训的总结报告。

二、实训内容本次实训主要包括以下内容:1. 橡胶原料的认识与处理:了解橡胶原料的种类、特性、用途等,掌握橡胶乳的收集、净化、精炼等工艺。

2. 橡胶配方设计:学习橡胶配方设计的基本原理和方法,了解不同配方对橡胶制品性能的影响。

3. 橡胶混炼工艺:掌握橡胶混炼的基本原理、设备、工艺流程以及混炼过程中的质量控制要点。

4. 橡胶硫化工艺:了解橡胶硫化机理、设备、工艺流程以及硫化过程中的质量控制要点。

5. 橡胶制品成型工艺:学习橡胶制品成型工艺的基本原理、设备、工艺流程以及成型过程中的质量控制要点。

6. 橡胶制品后处理:了解橡胶制品的后处理工艺,如修整、打磨、涂层等。

三、实训收获1. 理论知识与实践技能的提升:通过本次实训,我对橡胶制品生产工艺有了更深入的了解,掌握了橡胶原料处理、配方设计、混炼、硫化、成型、后处理等工艺的基本原理和操作技能。

2. 团队协作能力的提高:在实训过程中,我们分组进行实验操作,相互配合、互相学习,提高了团队协作能力。

3. 创新意识的培养:在实训过程中,我们不断思考如何改进工艺、提高产品质量,培养了创新意识。

4. 职业素养的提升:实训期间,我们严格遵守实训纪律,认真完成各项任务,培养了良好的职业素养。

四、实训过程中的体会1. 理论知识的重要性:理论知识是实践的基础,只有掌握了扎实的理论知识,才能在实际操作中游刃有余。

2. 实践技能的培养:实践技能是完成工作的重要保证,只有通过不断的实践,才能提高自己的技能水平。

3. 团队协作的重要性:在实训过程中,我们深刻体会到团队协作的重要性,只有团结协作,才能完成各项工作任务。

4. 创新意识的培养:在实训过程中,我们要敢于思考、勇于创新,不断提高自己的综合素质。

橡胶件实验报告

一、实验目的本次实验旨在通过实际操作,了解橡胶件的制备过程,掌握橡胶的基本性能测试方法,并分析不同橡胶配方对橡胶件性能的影响。

二、实验原理橡胶是一种具有高弹性、耐磨性、耐腐蚀性等特性的高分子材料,广泛应用于汽车、机械、电子、建筑等领域。

橡胶件的制备过程主要包括混炼、成型、硫化等步骤。

通过调整橡胶配方和工艺参数,可以改变橡胶件的性能。

三、实验材料与设备材料:1. 天然橡胶2. 硫磺3. 促进剂4. 填料(如炭黑)5. 油脂设备:1. 混炼机2. 压缩机3. 硫化罐4. 万能力学试验机5. 摩擦系数试验机四、实验步骤1. 混炼:将天然橡胶、硫磺、促进剂、填料和油脂等材料按照一定比例投入混炼机中,进行充分混炼。

2. 成型:将混炼好的橡胶料投入压缩机中,进行压制成型,制成所需形状的橡胶件。

3. 硫化:将成型后的橡胶件放入硫化罐中,在特定温度和压力下进行硫化,使橡胶分子结构交联,提高橡胶件的性能。

4. 性能测试:- 拉伸强度测试:将硫化后的橡胶件放置在万能力学试验机上,按照规定速度拉伸至断裂,记录最大拉伸强度。

- 压缩永久变形测试:将硫化后的橡胶件放置在压缩试验机上,在一定压力下压缩一定时间,记录压缩后的变形量。

- 摩擦系数测试:将硫化后的橡胶件放置在摩擦系数试验机上,测试其与不同材质表面的摩擦系数。

五、实验结果与分析1. 拉伸强度:实验结果显示,不同配方的橡胶件拉伸强度存在差异。

增加填料含量可以提高橡胶件的拉伸强度,但过高的填料含量会导致拉伸强度下降。

2. 压缩永久变形:实验结果显示,增加硫磺和促进剂的含量可以提高橡胶件的压缩永久变形性能,但过高的含量会导致变形性能下降。

3. 摩擦系数:实验结果显示,增加炭黑含量可以提高橡胶件的摩擦系数,提高其耐磨性能。

六、结论通过本次实验,我们掌握了橡胶件的制备过程和性能测试方法。

不同配方的橡胶件具有不同的性能,通过调整配方和工艺参数,可以满足不同应用场景的需求。

七、实验建议1. 在进行橡胶件制备时,应注意控制温度、压力和时间等工艺参数,以保证橡胶件的性能。

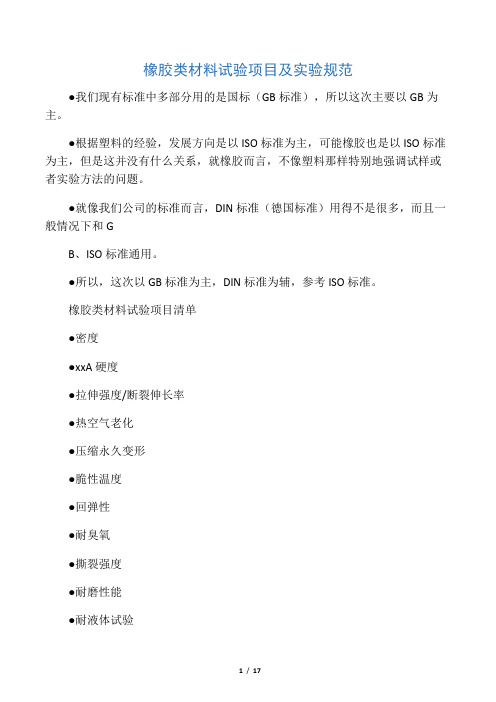

橡胶类材料试验项目及实验规范

橡胶类材料试验项目及实验规范●我们现有标准中多部分用的是国标(GB标准),所以这次主要以GB为主。

●根据塑料的经验,发展方向是以ISO标准为主,可能橡胶也是以ISO标准为主,但是这并没有什么关系,就橡胶而言,不像塑料那样特别地强调试样或者实验方法的问题。

●就像我们公司的标准而言,DIN标准(德国标准)用得不是很多,而且一般情况下和GB、ISO标准通用。

●所以,这次以GB标准为主,DIN标准为辅,参考ISO标准。

橡胶类材料试验项目清单●密度●xxA硬度●拉伸强度/断裂伸长率●热空气老化●压缩永久变形●脆性温度●回弹性●耐臭氧●撕裂强度●耐磨性能●耐液体试验●耐油漆性等密度●标准:GB/T533-91、DIN 53479和ISO 2781-1988●密度对于橡胶来说不是一个很重要的指标参数●GB标准:测试原理就是阿基米德定理,试样的密度=试样在空气中的质量/(试样在空气中的质量-试样在水中的质量)*蒸馏水的密度●测试方法A:无孔隙的硫化橡胶试样的测试方法●测试方法B:适用于有孔隙的硫化橡胶●不测定橡胶的相对密度xxA硬度●标准:GB/T531-92、DIN 53505和ISO 7619-1986●上述三个标准基本通用●试样尺寸要求(GB标准)1、厚度不小于6mm,上下面平行,如果厚度达不到要求时,可用同样胶片重叠起来测定,但不得超过三层。

2、试样上的每一个点只准测量一次,测量点间距离不小于6mm,与试验边缘的距离不小于12mm。

(DIN标准)3、试样要求直径为30mm的圆片。

4、在试样的三个不同位置测量厚度,测量部位之间的距离≥13mm。

●试验仪器:硬度计拉伸强度/断裂伸长率●标准:GB/T528-92、DIN 53504和ISO/DIS 37-1990●试样规格及试验规范:(GB标准)1、有四种样块尺寸,以总长分:115、75、35、50(mm),1、2、4型厚度2.0±0.2mm,3型厚度1.0±0.1mm。

橡胶剪切测定实验报告(3篇)

第1篇一、实验目的1. 了解橡胶剪切实验的基本原理和方法。

2. 掌握橡胶剪切实验的操作步骤和注意事项。

3. 通过实验测定橡胶的剪切强度和剪切模量。

二、实验原理橡胶材料在受到剪切力作用时,会发生剪切变形。

剪切强度是指材料在剪切力作用下抵抗破坏的能力,而剪切模量则反映了材料在剪切变形过程中的刚度。

本实验通过测定橡胶试样的剪切强度和剪切模量,来评估其力学性能。

三、实验仪器与材料1. 实验仪器:- 拉伸试验机- 橡胶试样- 切割工具- 计量器具(如钢直尺、游标卡尺等)2. 实验材料:- 橡胶材料(如天然橡胶、丁苯橡胶等)四、实验步骤1. 准备试样:根据实验要求,选择合适的橡胶材料,将其切割成规定尺寸的试样。

试样表面应平整,无损伤。

2. 标记试样:在试样两端分别标记起点和终点,以便于后续计算。

3. 安装试样:将试样固定在拉伸试验机的夹具中,确保试样轴线与试验机轴线平行。

4. 设置试验参数:根据实验要求,设置拉伸试验机的拉伸速度、加载速率等参数。

5. 进行试验:启动拉伸试验机,以设定的拉伸速度对试样施加剪切力,直至试样破坏。

6. 记录数据:在试验过程中,记录试样破坏时的最大载荷、试样长度变化、剪切变形量等数据。

7. 数据处理:根据实验数据,计算橡胶的剪切强度和剪切模量。

五、实验结果与分析1. 橡胶剪切强度:根据实验数据,计算橡胶的剪切强度,公式如下:剪切强度 = 最大载荷 / 试样剪切面积其中,试样剪切面积 = 试样厚度× 试样宽度。

2. 橡胶剪切模量:根据实验数据,计算橡胶的剪切模量,公式如下:剪切模量 = (最大载荷× 试样剪切面积) / (试样长度变化× 试样剪切面积)六、实验结论通过本次实验,我们成功测定了橡胶的剪切强度和剪切模量。

实验结果表明,橡胶材料的剪切强度和剪切模量与其材料类型、厚度、宽度等因素有关。

在实际应用中,可根据橡胶材料的剪切性能选择合适的材料,以满足工程需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3、为产品性能评价及使用提供鉴定依据,是确保产品正常使 用的必要措施。

二、橡胶工程试验的主要内容

生胶的检测 原材料的质量检验 配合剂技术指标检测 工艺条件控制 试验内容

加工过程中的质量控制

混炼胶技术指标控制 成品中硫化胶性能检测 成品的性能检测 成品使用性能检测

三、橡胶性能测试的一般要求(GB6038-93)

橡胶性能测试

**** 青岛科技大学

主要内容

• • • • • 橡胶工程试验的重要性 混炼胶及硫化胶试样的制备 试验条件及结果处理 未硫化胶的性能检测 硫化胶的性能检测

绪论

一、橡胶工程试验的重要性

1、为配方设计人员提供设计信息,决定设计方向,是新产品 开发的必要环节; 2、为生产人员控制生产工艺提供监督手段,是保证产品质量 稳定性的重要途径;

55~60

≦45 40~60

三元乙丙胶

氯磺化聚乙烯 氟橡胶23—27 丙烯酸酯橡胶

60~75

40~70 77~87 40~55

85左右

40~70 77~87 30~50

升温方法:电、油、水加热系统加热,废胶混炼加热; 测温方法:旋转式温度计、红外线测温仪。

开炼机混炼加料顺序的确定:

原则: (1)用量小、作用大的配合剂先加; (2)难分散的配合剂先加; (3)用量多、易分散的配合剂后加; (4)对温度敏感的配合剂后加 (硫化剂与超速级促进剂) (5)增塑剂在填料之后加或与填料交替加; (6)硫化剂与促进剂分开加。 生胶(塑炼胶、母炼胶、再生胶)

其他配合剂: 100g、200g、500g天平

天平精确度最好为±0.01g 称量方法: 手工称量:需要防错防漏,效率低,劳动强度大,易飞 扬 半自动称量:称量准确,劳动强度较低,易飞扬 全自动称量:称量准确,效率高,劳动强度低,设备贵。

称量允许的误差: 生胶和炭黑的称量应精确至1g

油类应精确至1g或±1%

称量误差 硫黄和促进剂精确至0.02g 氧化锌和硬脂酸精确至0.1g 所有其它配合剂应精确至±1% 在标准温度和湿度下进行。当日配料,当日用完。需要过 夜,应存放于干燥器内。

(二)混炼的要求

1、混炼设备

ф160×320mm双辊筒开炼机

1.57L剪切型密炼机

2、批混炼量

批混炼量:一次加工所制得的胶料总量。 标准开炼机批混炼量为基本配方的四倍,最低为2倍;

辊筒直径(外径),mm 辊筒长度(两挡胶板间),mm 前辊筒(慢辊)转速,r/min 辊筒速比 150~155 250~280 24±1 1.0∶1.4

两辊筒间隙(可调),mm

辊距允许偏差 控温偏差,℃

0.2~8.0

±10%获0.05mm,取其中较大者 ±5

开炼机混炼辊距的确定:

根据炼胶量确定

300 500 700 1000 1200 胶量(克) 天然胶/mm 1.4±0.2 2.2±0.2 2.8±0.2 3.8±0.2 4.3±0.2 合成胶/mm 1.1±0.2 1.8±0.2 2.0±0.2 辊距测定方法:

→固体软化剂(树脂) →小药(中慢速促进剂、活化剂、防老剂、分散剂等) →填料(炭黑、陶土、碳酸钙等) →液体油料(石蜡油、环烷油、芳烃油等) →硫化剂、超速级促进剂、防焦剂

开炼机混炼时间的确定:

操作步骤 生胶、塑炼胶、再生胶包辊 时间/min 1~2 割刀次数 2~ 3

固体软化剂(辊筒温度要高) 小药 补强、填充剂 液体软化剂 硫化剂、超速促进剂 薄通 下片 合计

薄通次数确定:

5~6遍,辊距0.5mm。

(2)密炼机混炼工艺条件

转子转速 密炼室混炼起始温度 上顶栓压力 工艺条件 冷却水温度

混炼时间

加料顺序 排胶温度

密炼机的主要技术特征 :

本伯里(Benbory)切向式密炼机技术特征 转子型式 混炼室容积,L 额定混炼容量,L 非啮合转子或切向式转子 1.57 1.17±0.04

标准密炼机批混炼量为其额定容量乘以混炼胶的密度。

3、混炼工艺条件及混炼过程

(1)开炼机混炼工艺条件

辊距(影响最大) 辊温(起始温度) 工艺条件 混炼时间(各材料混炼时间及总混炼时间)

辊ቤተ መጻሕፍቲ ባይዱ和速比

加料顺序(合理,相同) 薄通打三角包次数

开炼机混炼工艺条件对混炼胶质量有明显影响,需严加 控制。

HG/T3-1615标准规定,实验室用开炼机的主要技术特征:

1~2 2~3 5~10 2~3 2~3 2~3 1~2 16~28

2~3 2~ 3 3~ 5 2~ 3 2~ 3

混炼总时间不应超过30min,不能短于10min,根据炼胶 量及配方组成确定。

辊速和速比的确定:

大多数Φ 160开炼机辊速和速比是固定的。 前辊转速:(24±1)r/min; 速比: 1:1.4

(一)配料的要求

1、原材料的贮存

符合国家或企业颁布的相关技术标准的规定 配合剂干燥处理后应存放于防潮密封容器内 要求 原材料存放时间不要超过一年,易吸潮的不能超过半年 生胶、炭黑和各种配合剂应分别存放 原材料应及时登记入账,注明名称、产地、数量 库房应通风,防潮,防腐

2、原材料的称量

根据试验的批混炼量确定每种原材料的实际质量,采用合 适精度的衡器称量各种原材料,并控制在一定误差范围内。 称量的仪器设备: 生胶、填料: 5Kg台称 ,精确到1g;

门尼粘度大于50,尺寸约

75mm×75mm×6mm的 混炼胶,及两根铅条。

开炼机混炼辊筒温度的确定:

不同胶料开炼机混炼时辊筒温度

胶 种 天然胶 丁苯胶 氯丁胶 辊 温℃ 前辊 55~60 45~50 35~45 后辊 50~55 50~55 40~50

丁基胶

丁腈胶 顺丁胶

40~45

≦40 40~60

转子转速(快转子),r/min

转子速比 转子间隙,mm 新 旧 功率(快转子),KW

77±10或110±10

1.125∶1 2.38±1.13; ≤3.70 0.13

上顶栓混炼时压力,MPa

0.5~0.8

啮合式密炼机技术特征(ISO 2393) 额定容量,L 转子转速,r/min 转子速比 转子间隙,mm 新 旧 功率,kw 1.000 55 1∶1 2.45~2.50 5 0.227

上顶栓混炼时压力,MPa 0.3

密炼机混炼起始温度:

45℃、60℃、90℃(白炭黑+Si-69) 冷却水温度: 40~45℃ 排胶温度: