ASTM D471橡胶性能的标准试验方法-液体影响(中文版)

ASTM D471-06

橡胶制品常用测试办法及标准

橡胶制品常用测试办法及标准Jenny was compiled in January 20211.胶料硫化特性GB/T9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)GB/T16584—1996橡胶用无转子硫化仪测定硫化特性ISO3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计ASTMD2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法ASTMD5289-1995(2001)橡胶性能—使用无转子流变仪测量硫化作用的试验方法DIN53529-4:1991橡胶—硫化特性的测定——用带转子的硫化计测定交联特性2.未硫化橡胶门尼粘度GB/T1232.1—2000未硫化橡胶用圆盘剪切粘度计进行测定—第1部分:门尼粘度的测定GB/T1233—1992橡胶胶料初期硫化特性的测定—门尼粘度计法ISO289-1:2005未硫化橡胶——用剪切圆盘型黏度计—第一部分:门尼黏度的测定ISO289-2-1994未硫化橡胶——用剪切圆盘型黏度计测定—第二部分:预硫化特性的测定ASTMD1646-2004橡胶粘度应力松驰及硫化特性(门尼粘度计)的试验方法JISK6300-1:2001未硫化橡胶-物理特性-第1部分:用门尼粘度计测定粘度及预硫化时间的方法3.橡胶拉伸性能GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法JISK6251:1993硫化橡胶的拉伸试验方法DIN53504-1994硫化橡胶的拉伸试验方法4.橡胶撕裂性能GB/T529—1999硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)ISO34-1:2004硫化或热塑性橡胶—撕裂强度的测定-第一部分:裤形、直角形和新月形试片ASTMD624-2000通用硫化橡胶及热塑性弹性体抗撕裂强度的试验方法JISK6252:2001硫化橡胶及热塑性橡胶撕裂强度的计算方法5.橡胶硬度GB/T531—1999橡胶袖珍硬度计压入硬度试验方法GB/T6031—1998硫化橡胶或热塑性橡胶硬度的测定(10—100IRHD)ISO7619-1:2004硫化或热塑性橡胶——压痕硬度的测定——第一部分:硬度计法(邵式硬度)ISO7619-2:2004硫化或热塑性橡胶——压痕硬度的测定——第二部分:IRHD袖珍计法ASTMD2240-2004用硬度计测定橡胶硬度的试验方法ASTMD1415-1988(2004)橡胶特性—国际硬度的试验方法JISK6253:1997硫化橡胶及热塑性橡胶的硬度试验方法DIN53505-2000橡胶试验邵式A和D的硬度试验6.压缩永久变形性能GB/T7759—1996硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定ISO815:1991硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定ASTMD395-2003橡胶性能的试验方法压缩永久变形JISK6262:1997硫化橡胶及热塑性橡胶压缩永久变形试验方法7.橡胶的回弹性GB/T1681—1991硫化橡胶回弹性的测定ISO4662:1986硫化橡胶回弹性的测定ASTMD1054-2002用回跳摆锤法测定橡胶弹性的实验方法JISK6255:1996硫化橡胶及热塑性橡胶的回弹性试验方法DIN53512-2000硫化橡胶回弹性的测定8.橡胶低温特性GB/T1682—1994硫化橡胶低温脆性的测定—单试样法GB/T15256-1994硫化橡胶低温脆性的测定(多试样法)GB/T7758—2002硫化橡胶低温特性的测定温度回缩法(TR试验)ISO2921:2005硫化橡胶—低温特性—温度回升缩TR)试验ASTMD1329-2002天然橡胶特性的评定—橡胶的低温回缩试验方法(TR试验法)ASTMD746-2004用冲击法测定塑料及弹性材料的脆化温度的试验方法ASTMD2137-2005弹性材料脆化温度的试验方法JISK6261-1997硫化橡胶及热塑性橡胶的低温试验方法9.橡胶热空气老化性能GB/T3512—2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验ISO188-1998硫化或热塑性橡胶——加速老化和耐热试验ASTMD573-2004用热空气箱对橡胶损蚀的试验方法DIN53508-2000硫化橡胶—加速老化试验JISK6257-2003硫化橡胶或热塑性橡胶热空气老化10.橡胶耐臭氧老化性能GB/T7762—2003硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T13642-1992硫化橡胶耐臭氧老化试验动态拉伸试验法ASTMD518-1999橡胶损坏性-表面裂开的试验方法ASTMD1149-1999橡胶在小室中臭氧龟裂ASTMD1171-1999橡胶在小室中臭氧龟裂(三角形试样)ASTMD3395-1999橡胶变质—在小室中动态臭氧碎裂的试验方法DIN53509-1-2001橡胶试验抗臭氧龟裂稳定性的测定第一部分:静应力JISK6259-2004硫化橡胶或热塑性橡胶耐臭氧性能的测定11.橡胶耐介质GB/T1690—2006硫化橡胶或热塑性橡胶耐液体试验方法ISO1817:2005硫化橡胶液体影响的测定ASTMD471-1998液体对橡胶性能影响的试验方法JISK6258-2003液体对硫化橡胶或热塑性弹性体影响的测定12.橡胶对金属粘附性与腐蚀性GB/T19243-2003硫化橡胶与有机材料接触污染的试验ASTMD925-1988(2000)橡胶特性—表面的着色性(接触、色移及扩散)的试验方法13.橡胶燃烧性能GB/T10707-89橡胶的燃烧性能(氧指数法)GB/T13488-92橡胶的燃烧性能(垂直燃烧法)UL94-1996橡胶燃烧性能14.橡胶磨耗性GB/T1689—1998硫化橡胶耐磨性能的测定(用阿克隆磨耗机GB/T9867—1988硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)ASTMD5963-2004硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)15.橡胶电性能GB/T1692—1992硫化橡胶绝缘电阻率GB/T1693—1981(1989)硫化橡胶工频介电常数和介质损耗角正切值的测定方法GB/T1694—1981(1989)高频介电常数和介质损耗角正切值GB/T1695—2005工频击穿介电强度和耐电压的测定方法GB/T2439—2001硫化橡胶或热塑性橡胶导电性能和耗散性能电阻率的测定。

ASM汽车橡胶产品分类系统标准中文

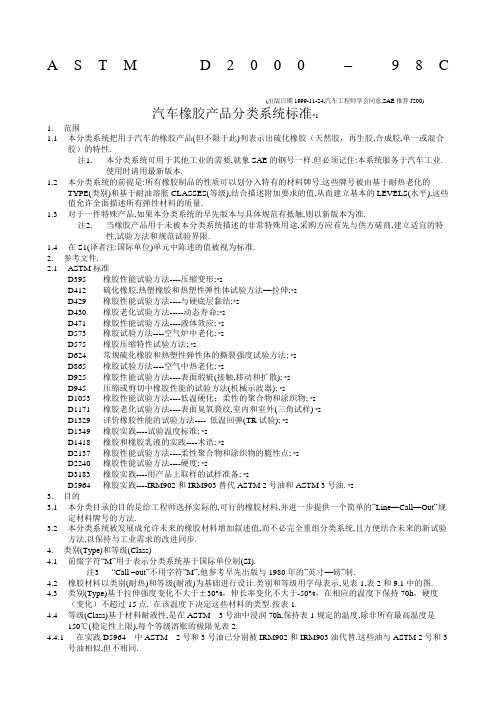

A S T M D2000–98 C(出版日期1999-11-24,汽车工程师学会同意,SAE推荐J200)汽车橡胶产品分类系统标准*11.范围1.1本分类系统把用于汽车的橡胶产品(但不限于此)列表示出硫化橡胶(天然胶,再生胶,合成胶,单一或混合胶)的特性.注1.本分类系统可用于其他工业的需要,就象SAE的钢号一样.但必须记住:本系统服务于汽车工业.使用时请用最新版本.1.2本分类系统的前提是:所有橡胶制品的性质可以划分入特有的材料牌号.这些牌号被由基于耐热老化的TYPE(类别)和基于耐油溶胀CLASSES(等级),结合描述附加要求的值,从而建立基本的LEVELS(水平),这些值允许全面描述所有弹性材料的质量.1.3对于一件特殊产品,如果本分类系统的早先版本与具体规范有抵触,则以新版本为准.注2.当橡胶产品用于未被本分类系统描述的非常特殊用途,采购方应首先与供方磋商,建立适宜的特性,试验方法和规范试验界限.1.4在S1(译者注:国际单位)单元中陈述的值被视为标准.2.参考文件.2.1ASTM标准D395 橡胶性能试验方法----压缩变形;*2D412 硫化橡胶,热塑橡胶和热塑性弹性体试验方法—拉伸;*2D429 橡胶性能试验方法----与硬底层黏结;*2D430 橡胶老化试验方法-----动态寿命;*2D471 橡胶性能试验方法----液体效应; *2D573 橡胶试验方法----空气炉中老化; *2D575 橡胶压缩特性试验方法; *2D624 常规硫化橡胶和热塑性弹性体的撕裂强度试验方法; *2D865 橡胶试验方法----空气中热老化; *2D925 橡胶性能试验方法----表面瑕疵(接触,移动和扩散); *2D945 压缩或剪切中橡胶性能的试验方法(机械示波器); *2D1053 橡胶性能试验方法----低温硬化:柔性的聚合物和涂织物; *2D1171 橡胶老化试验方法----表面臭氧裂纹,室内和室外(三角试样) *2D1329 评价橡胶性能的试验方法---- 低温回弹(TR试验); *2D1349 橡胶实践----试验温度标准; *2D1418 橡胶和橡胶乳液的实践----术语; *2D2137 橡胶性能试验方法----柔性聚合物和涂织物的脆性点; *2D2240 橡胶性能试验方法----硬度; *2D3183 橡胶实践----用产品上取样的试样准备; *2D5964 橡胶实践----IRM902和IRM903替代ASTM 2号油和ASTM 3号油. *23.目的3.1本分类目录的目的是给工程师选择实际的,可行的橡胶材料,并进一步提供一个简单的”Line—Call—Out”规定材料牌号的方法.3.2本分类系统被发展成允许未来的橡胶材料增加叙述值,而不必完全重组分类系统,且方便结合未来的新试验方法,以保持与工业需求的改进同步.4.类别(Type)和等级(Class)4.1前缀字符“M”用于表示分类系统基于国际单位制(SI).注3“Call –out”不用字符”M”,他参考早先出版与1980年的”英寸—磅”制.4.2橡胶材料以类别(耐热)和等级(耐液)为基础进行设计.类别和等级用字母表示,见表1,表2和9.1中的图.4.3类别(Type)基于拉伸强度变化不大于±30%,伸长率变化不大于-50%,在相应的温度下保持70h,硬度(变化)不超过15点. 在该温度下决定这些材料的类型.按表1.4.4等级(Class)基于材料耐液性,是在ASTM 3号油中浸润70h,保持表1规定的温度,除非所有最高温度是150℃(稳定性上限),每个等级溶账的极限见表2.4.4.1在实践D5964 中ASTM 2号和3号油已分别被IRM902和IRM903油代替.这些油与ASTM 2号和3号油相似,但不相同.4.4.2由于其溶胀性不同,且可能影响化合物分类,IRM 902和IRM 903 代用ASTM 2号和3号油尚未确认.表1表24.4.3被理解为由等级建立的一些商务化合物可以期望的值.事实上,材料的类型和等级列表于表6.在基本要求下,指示商业上可用的材料符合耐热和耐液的要求.4.5牌号字符后面总规定有一个3位数,规定其硬度和拉伸强度,例如505,其中第一位数表示硬度,例如5表示50±5,6表示60±5,后2位数表示最小拉伸强度,例如05表示5Mpa,14表示14Mpa.可用材料所要的硬度和拉伸强度的相对关系可从7.2节表6中获得.5.品级(Grade)号,后缀字符和数字5.1 品级(Grade)号因为基本要求并不能充分描述全部必要的要求,规定设立一个系列的前缀—品级号,描述偏离或附加要求. 品级号1,规定仅表示基本要求.除1以外的品级号表示偏离或附加要求,并列于”可用的前缀品级”,在表6中基本要求下的最后一列. 品级号A作为材料前缀写在类别和等级的前面(见9.1).5.2 后缀字符后缀字符可以和他们的含义一起使用.见表3.5.3 后缀数字每一个后缀字符可以用其后的2位数字参考.其中第一位数表示试验方法;试验次数作为试验方法的一部分见表4.如果有第二位数,他表示试验温度,见表5.如果要用3位数,它们要用一个短划分开,例如-10;B4-10;F1-11等.b D1171的耐气候试验,历时6周.试验地区和季节由采购方和供方协商;c 用D1171的暴露于臭氧室的试验方法B;—0806 Tredon 邮政信箱5806分配.e 应该用蒸馏水.除非取消酒精,应该用加水的方法增加体积.当确定拉伸强度,延伸率和硬度变化时,在样品被浸润后,实验室充3/4水,30分钟后确定.在蒸馏水中冷却,取消丙酮.f 等量的蒸馏水和Reagant牌乙烯乙二醇.除非取消酒精,用增加水的方法配制.在确定改变拉伸强度,延伸率和硬度变化时,在样品被浸润后,试验管充3/4水.30分钟后确定. 在蒸馏水中冷却,取消丙酮g 规定的试验方法.表5 后缀,表示温度的符号b 室外试验情况下的环境温度.6.合成和制造。

DesignationD471 关于液体的影响的标准测试方法

ASTM Designation:D471-98E1Standard Test Method forRubber Property -Effect of Liquids橡胶特性—关于液体的影响的标准测试方法1.范围1.1这个测试方法包括橡胶和类橡胶合成物抵抗液体的影响的要求程序的评价比较能力。

设计用来测试:(1)硫化橡胶剪下来的标准的片状样板(见惯列D3182); (2)织物涂胶硫化橡胶切下来的样板(见测试方法D751); (3)商业用成品(见惯列D3183)。

这种测试方法不适用于测试泡沫橡胶、多孔化合物和经压缩的片状垫圈,除了如11.2.2所描述的列外。

1.2 先前在这个测试方法中作为标准测试液体的ASTM NO.2和NO.3涂油,在商业上不再有效,在1993年已分别被IRM902和IRM903取代了。

1.3 这个测试方法包括以下几点:质量的改变(沉浸之后)Section 10体积的改变(沉浸之后)Section 11对于不可溶解的液体和混合液体尺寸的改变规律Section 12液体仅在一个表面对质量的影响Section 13用这种液体来萃取可溶解物质而决定的质量Section 14抗张强度、伸长率和硬度的改变(沉浸之后)Section 15断裂抵抗力、爆破强度、撕裂强度和织物涂胶的吸附力Section 16测试结果的计算Section 171.4 这个标准的的数值规定用国际单位制,插入语中的数值仅仅是供参考用。

1.5 这个标准目的并不是致力于所关心的安全事项,即使要,都是联系它的使用而已。

建立适当的卫生安全惯列和决定预先使用的调整局限的适用性是这个标准使用者的责任。

2. 参考文件2.1 ASTM标准:D92 Test Method for Flash and Fire Points by Cleveland Open Cup2D97 Test Method for Pour Point of Petroleum Products2……2.2 SAE标准J 300 Engine Oil Viscosity Classification3. 测试方法概要3.1这个测试方法提供一定的温度和时间的条件下影响液体的暴露测试样板的程序。

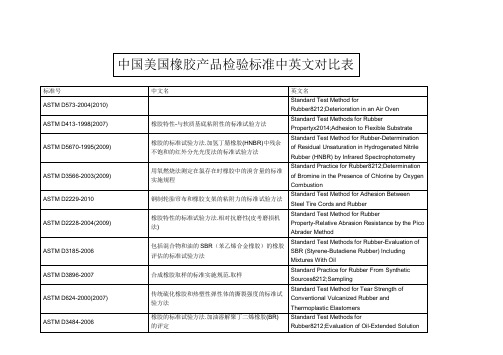

中国美国橡胶产品检验标准中英文对比表

用无转子硫化仪测量橡胶性能硫化的标准试验方法 橡胶线的标准试验方法

Standard Test Methods for Rubber8212;Evaluation of IR (Isoprene Rubber) Standard Test Method for Rubber Chemicals-Wet Sieve Analysis of Sulfur Standard Practice for Rubber8212;Identification by Pyrolysis-Gas Chromatography Standard Test Methods for Rubber Property8212;Heat Generation and Flexing Fatigue In Compression Standard Test Methods for Rubber-Evaluation of NBR (Acrylonitrile-Butadiene Rubber) Standard Practice for Evaluating Precision for Test Method Standards in the Rubber and Carbon Black Manufacturing Industries Standard Specification for Slicone Rubber Room Temperature Vulcanizing Low Outgassing Materials Standard Test Method for Rubber Property-Vulcanization Using Rotorless Cure Meters Standard Test Methods for Rubber Thread

橡胶性能测试方法标准介绍

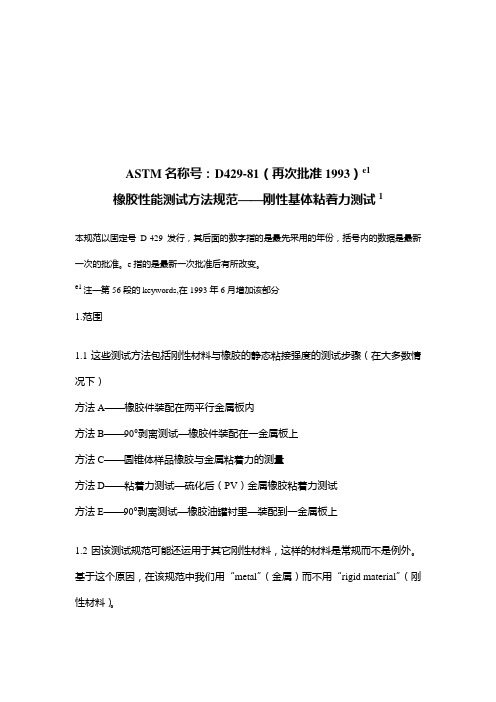

ASTM名称号:D429-81(再次批准1993)e1橡胶性能测试方法规范——刚性基体粘着力测试1本规范以固定号D-429发行,其后面的数字指的是最先采用的年份,括号内的数据是最新一次的批准。

e指的是最新一次批准后有所改变。

e1注—第56段的keywords,在1993年6月增加该部分1.范围1.1这些测试方法包括刚性材料与橡胶的静态粘接强度的测试步骤(在大多数情况下)方法A——橡胶件装配在两平行金属板内方法B——90°剥离测试—橡胶件装配在一金属板上方法C——圆锥体样品橡胶与金属粘着力的测量方法D——粘着力测试—硫化后(PV)金属橡胶粘着力测试方法E——90°剥离测试—橡胶油罐衬里—装配到一金属板上1.2因该测试规范可能还运用于其它刚性材料,这样的材料是常规而不是例外。

基于这个原因,在该规范中我们用“metal”(金属)而不用“rigid material”(刚性材料)。

1.3SI中的数值为规范值,而括号内的数值为参考值。

1.4该规范在使用时安全性能方面并未要求面面俱到。

该规范的使用者在使用前有责任确定一个合适的安全和健康条例和运用守则。

2.参考文件2.1 ASTM规范B117用于盐雾实验仪器2D395橡胶性能测试方法——压缩装置D412硫化橡胶、热塑橡胶、热塑性塑料弹性体张力测试方法3D413橡胶性能测试方法——韧性基体粘着力3D471橡胶性能测试方法——液体的影响3D572橡胶性能测试方法——抗热抗氧化3D573橡胶测试方法——空气老化箱中退化3D1149橡胶退化测试方法——在臭氧室里表面裂缝3D3182橡胶材料,设备和混炼步骤试制规范硫化样件3D3183从产品中取出测试目的的橡胶规范3D3491油箱和套管衬里硫化橡胶测试方法4E4 测试机认可生效条例G23非金属材料有水/无水的露光仪器操作(炭精电弧类型)3.意义及使用3.1根据规范条件下在实验室制成的用于开发提供数据的样件命名这些测试方法。

美国橡胶检验标准系列号

合成橡胶取样的标准实施规范.取样

Standard Practice for Rubber From Synthetic Sources8212;Sampling

ASTM D624-2000(2007)

传统硫化橡胶和热塑性弹性体的撕裂强度的标准试验方法

Standard Test Method for Tear Strength of Conventional Vulcanized Rubber and Thermoplastic Elastomers

ASTM D1646-2007

橡胶粘度、应力松驰及预硫化特性(穆尼粘度计)的标准试验方法

Standard Test Methods for Rubber-Viscosity, Stress Relaxation, and Pre-Vulcanization Characteristics (Mooney Viscometer)

ASTM D5775-1995(2009)

SBR中合成来源的苯乙烯橡胶的标准试验方法

Standard Test Method for Rubber from Synthetic Sources-Bound Styrene in SBR

ASTM D6814-2002(2008)

基于交联点密度的粒状生胶脱硫百分比测定的标准试验方法

用无转子硫化仪测量橡胶性能硫化的标准试验方法

Standard Test Method for Rubber Property-Vulcanization Using Rotorless Cure Meters

ASTM D2433-2007

橡胶线的标准试验方法

Standard Test Methods for Rubber Thread

橡胶测试报告测试

橡胶测试报告测试1. 引言橡胶是一种广泛应用于各个行业的材料,其性能的稳定性和可靠性对产品的质量至关重要。

橡胶测试报告测试是一种常见的质量控制手段,通过对橡胶材料进行一系列的测试,可以评估其力学性能、耐热性、耐化学品性能等指标,以确保橡胶的质量符合要求。

本文将介绍橡胶测试报告测试的步骤和方法。

2. 测试步骤2.1 样品准备首先,需要准备橡胶样品进行测试。

样品应该代表产品的整体质量,具有一定的代表性。

根据不同的测试要求,可以选择不同的橡胶材料和形状的样品。

2.2 力学性能测试橡胶的力学性能包括抗张强度、抗压强度、硬度等指标。

这些指标可以通过拉伸试验、压缩试验和硬度测试等方法进行测量。

•拉伸试验:将橡胶样品置于拉伸试验机中,逐渐施加力量,测量样品的断裂强度和伸长率等参数。

•压缩试验:将橡胶样品置于压缩试验机中,逐渐施加压力,测量样品的压缩强度和回弹率等参数。

•硬度测试:使用硬度计对橡胶样品进行硬度测量,常用的硬度测试方法有杜氏硬度计、洛氏硬度计和布氏硬度计等。

2.3 耐热性测试橡胶在高温环境下的性能是必须考虑的因素之一。

耐热性测试可以通过热老化试验来评估。

将橡胶样品置于高温炉中,保持一定的温度和时间,在此过程中观察橡胶样品的变化,如颜色、硬度、形状的变化等,以评估其耐热性能。

2.4 耐化学品性能测试橡胶通常会接触到各种化学品,因此其耐化学品性能也是需要测试的。

根据具体产品的使用环境,选择相应的化学品,将橡胶样品置于其中,观察橡胶样品的变化,如变硬、变脆、变软等情况,以评估其耐化学品性能。

2.5 其他测试除了上述的常见测试之外,根据具体产品的要求,还可以进行其他测试,如耐磨性测试、电绝缘性能测试等。

3. 测试结果分析与报告编写完成测试后,需要对测试结果进行分析,并撰写测试报告。

测试报告应包括样品信息、测试方法、测试结果、分析和结论等内容。

根据测试结果,可以评估橡胶材料是否满足产品质量要求,如果存在问题,需要提出相应的改进建议。

ASTMD汽车橡胶产品分类系统标准中文

ASTM D2000 – 98C(出版日期1999-11-24,汽车工程师学会同意,SAE推荐J200)汽车橡胶产品分类系统标准*11.范围1.1本分类系统把用于汽车的橡胶产品(但不限于此)列表示出硫化橡胶(天然胶,再生胶,合成胶,单一或混合胶)的特性.注1. 本分类系统可用于其他工业的需要,就象SAE的钢号一样.但必须记住:本系统服务于汽车工业.使用时请用最新版本.1.2本分类系统的前提是:所有橡胶制品的性质可以划分入特有的材料牌号.这些牌号被由基于耐热老化的TYPE(类别)和基于耐油溶胀CLASSES(等级),结合描述附加要求的值,从而建立基本的LEVELS(水平),这些值允许全面描述所有弹性材料的质量.1.3对于一件特殊产品,如果本分类系统的早先版本与具体规范有抵触,则以新版本为准.注2. 当橡胶产品用于未被本分类系统描述的非常特殊用途,采购方应首先与供方磋商,建立适宜的特性,试验方法和规范试验界限.1.4在S1(译者注:国际单位)单元中陈述的值被视为标准.2.参考文件.2.1ASTM标准D395 橡胶性能试验方法----压缩变形;*2D412 硫化橡胶,热塑橡胶和热塑性弹性体试验方法—拉伸;*2D429 橡胶性能试验方法----与硬底层黏结;*2D430 橡胶老化试验方法-----动态寿命;*2D471 橡胶性能试验方法----液体效应; *2D573 橡胶试验方法----空气炉中老化; *2D575 橡胶压缩特性试验方法; *2D624 常规硫化橡胶和热塑性弹性体的撕裂强度试验方法; *2D865 橡胶试验方法----空气中热老化; *2D925 橡胶性能试验方法----表面瑕疵(接触,移动和扩散); *2D945 压缩或剪切中橡胶性能的试验方法(机械示波器); *2D1053 橡胶性能试验方法----低温硬化:柔性的聚合物和涂织物; *2D1171 橡胶老化试验方法----表面臭氧裂纹,室内和室外(三角试样) *2D1329 评价橡胶性能的试验方法---- 低温回弹(TR试验); *2D1349 橡胶实践----试验温度标准; *2D1418 橡胶和橡胶乳液的实践----术语; *2D2137 橡胶性能试验方法----柔性聚合物和涂织物的脆性点; *2D2240 橡胶性能试验方法----硬度; *2D3183 橡胶实践----用产品上取样的试样准备; *2D5964 橡胶实践----IRM902和IRM903替代ASTM 2号油和ASTM 3号油. *23.目的3.1本分类目录的目的是给工程师选择实际的,可行的橡胶材料,并进一步提供一个简单的”Line—Call—Out”规定材料牌号的方法.3.2本分类系统被发展成允许未来的橡胶材料增加叙述值,而不必完全重组分类系统,且方便结合未来的新试验方法,以保持与工业需求的改进同步.4.类别(Type)和等级(Class)4.1前缀字符“M”用于表示分类系统基于国际单位制(SI).注3 “Call –out”不用字符”M”,他参考早先出版与1980年的”英寸—磅”制.4.2橡胶材料以类别(耐热)和等级(耐液)为基础进行设计.类别和等级用字母表示,见表1,表2和中的图.4.3类别(Type)基于拉伸强度变化不大于±30%,伸长率变化不大于-50%,在相应的温度下保持70h,硬度(变化)不超过15点. 在该温度下决定这些材料的类型.按表1. 4.4等级(Class)基于材料耐液性,是在ASTM 3号油中浸润70h,保持表1规定的温度,除非所有最高温度是150℃(稳定性上限),每个等级溶账的极限见表2.4.4.1在实践D5964 中ASTM 2号和3号油已分别被IRM902和IRM903油代替.这些油与ASTM 2号和3号油相似,但不相同.4.4.2由于其溶胀性不同,且可能影响化合物分类,IRM 902和IRM 903 代用ASTM 2号和3号油尚未确认.表1表2,同样,基于溶胀范围的选择被理解为由等级建立的一些商务化合物可以期望的值.事实上,材料的类型和等级列表于表6.在基本要求下,指示商业上可用的材料符合耐热和耐液的要求.4.5牌号字符后面总规定有一个3位数,规定其硬度和拉伸强度,例如505,其中第一位数表示硬度,例如5表示50±5,6表示60±5,后2位数表示最小拉伸强度,例如05表示5Mpa,14表示14Mpa.可用材料所要的硬度和拉伸强度的相对关系可从节表6中获得.5.品级(Grade)号,后缀字符和数字品级(Grade)号因为基本要求并不能充分描述全部必要的要求,规定设立一个系列的前缀—品级号,描述偏离或附加要求. 品级号1,规定仅表示基本要求.除1以外的品级号表示偏离或附加要求,并列于”可用的前缀品级”,在表6中基本要求下的最后一列. 品级号A作为材料前缀写在类别和等级的前面(见.后缀字符后缀字符可以和他们的含义一起使用.见表3.;试验次数作为试验方法的一部分见表4.如果有第二位数,他表示试验温度,见表5.如果要用3位数,它们要用一个短划分开,例如-10;B4-10;F1-11等.b D1171的耐气候试验,历时6周.试验地区和季节由采购方和供方协商;c 用D1171的暴露于臭氧室的试验方法B;—0806 Tredon 邮政信箱5806分配.e 应该用蒸馏水.除非取消酒精,应该用加水的方法增加体积.当确定拉伸强度,延伸率和硬度变化时,在样品被浸润后,实验室充3/4水,30分钟后确定.在蒸馏水中冷却,取消丙酮.f 等量的蒸馏水和Reagant牌乙烯乙二醇.除非取消酒精,用增加水的方法配制.在确定改变拉伸强度,延伸率和硬度变化时,在样品被浸润后,试验管充3/4水.30分钟后确定. 在蒸馏水中冷却,取消丙酮g 规定的试验方法.表5b 室外试验情况下的环境温度.6.合成和制造。

ASTM D 标准中文版

ASTM D412 DIEC标准中文版硫化橡胶和热塑性弹性体拉伸试验方法1 简述1.1 本试验方法包括了硫化热固性橡胶和热塑性弹性体拉伸性能的评定方法。

本试验方法不能用来试验硬质胶和高硬度、低伸长的材料。

试验方法如下:方法A——直条和哑铃试样方法B——环形试样注1——这两种试验的结果不可比。

1.2 基于SI或非SI的单位制均视为本标准的标准单位。

由于使用不同单位制的结果数值可能不同,因此不同单位应单独使用,不能混用。

1.3 安全性2 引用文献D 1349 橡胶规范——试验标准温度D 1566 橡胶相关术语D 3182 橡胶规范——制取标准混炼胶和标准硫化试片的的材料、设备和操作步骤D 3183 橡胶规范——从成品上制备试片D 4483 橡胶与碳黑工业种标准试验方法的测量精度规范2.2 ASTM 附件环形试样的制取,方法B2.3 ISO 标准ISO 37 硫化或热塑性橡胶拉伸应力—应变性能的测定方法3 术语3.1 定义3.1.1 拉伸永久变形——试样在因一定作用下伸长后,在作用力解除的情况下其残余的变形,以原始长度的百分数表示。

3.1.2 扯断永久变形——将拉断后的哑铃试样以断面紧贴,测得的永久变形。

3.1.3 拉伸力——试样拉断过程中产生的最大力。

3.1.4 拉伸强度——拉伸试样时使用的应力3.1.5 定伸应力——规则截面的试样,拉伸到特定长度时产生的应力。

3.1.6 热塑性弹性体——一种类似与橡胶的材料,但与普通的硫化胶不同,他可象塑料一样的被加工和回收。

3.1.7 断裂伸长——在连续的拉伸过程中,试样发生断裂时的伸长率。

3.1.8 屈服点——在应力-应变曲线上,在试样最终的破坏前,关于应变的应力变化的速度变为0并且相反的点。

3.1.9 屈服应变——屈服点的应变的水平3.1.10 屈服应力——屈服点的应力的水平4 方法描述4.1 测定拉伸性能的试验,首先从样品材料上裁取试样,包括制样和试验两部分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

橡胶性能的标准试验方法-液体影响1.范围1.1 本实验方法提出了评价橡胶或类橡胶物质抵抗液体作用的相对能力所需的程序。

试验计划:(1)从标准板材(见规范D3182)上裁取硫化橡胶试样,(2)从涂覆硫化橡胶的织物(见试验方法D751)上裁取试样,或(3)采用商业成品(见规范D3183)为试样。

除第11.2.2 所提者外,本试验方法不适用于多孔橡胶、泡沫橡胶和压制包装板材。

1.2 ASTM 油类No.2 和No.3 用作本标准的标准工作液体,目前尚未商业化,且在1993 年分别被IRM902 和IRM903 替代(详见附录XI)。

1.3 本试验方法包括以下试验内容:质量变化(浸泡后)第10 节体积变化(浸泡后)第11 节水不溶液体和混合液体尺寸变化第12 节液体仅在一表面的质量变化第13 节液体可溶提取物质量的测定第14 节抗张强度、伸长率和硬度的变化(浸泡后)第15 节断裂强度、破裂强度、撕裂强度和涂布织物附着力的变化第16 节计算(试验结果)第17 节2.引用文件2.1 ASTM 标准:D 92 用克利福兰得开杯法测定闪点和燃点的试验方法2D 97 石油产品倾点的试验方法2D 287 原油和石油产品API 比重的试验方法(液体比重计法) 2D 412 硫化橡胶、热塑橡胶和热塑合成橡胶张力3D 445 透明和不透明液体运动粘度的试验方法2D 611 石油产品和烃类溶剂苯胺点和混合苯胺点的试验方法2D 751 涂层布试验方法4D 975 柴油规格D1217 用宾汉比重瓶法测定液体密度和相对密度(比重)的试验方法2 D 1415 橡胶特性--国际硬度的试验方法3D 1500 石油产品ASTM 颜色的试验方法(ASTM 比色度) 2D 1747 石油产品ASTM 颜色的试验方法(ASTM 比色度) 2D 2008 石油产品紫外线吸收度和吸收系数的试验方法2D 2140 石油制绝缘油的碳类成份的测试方法5D 2240 用硬度计测定橡胶硬度的试验方法3D 2699 研究法测定发动机燃料抗震性的试验方法6D 3182 混炼标准化合物及制备标准硫化橡胶试片用橡胶材料、设备及工序规程3D 3183 用橡胶制品制备试验用橡胶试片的规程3D 4483 橡胶和炭黑制造业用试验方法标准精确性的评定规程7D 4485 发动机油功能规范3D 4678 橡胶参考材料的制备、测试、验收、制定文档和使用规程3D 5900 工业标准物质(IRM)的物理及化学性能规格8E 145 重力传送和强制通风炉规格82.2 SAE 标准:J 300 发动机油粘度分类3.试验方法的摘要3.1 本实验方法提供了把测试样品暴露在液体之下所受影响的程序, 经过一定条件的温度和时间。

变质结果的判定是根据把样品浸入液体之前和之后的性能改变。

例如:应力/应变性能,硬度,及重量,容积和尺寸的改变。

4. 特性和使用4.1 一些橡胶產品比如:密封垫、密封圈、水龙带、薄膜和套管在使用过程中有可能暴露在油、脂、燃油和其它液体。

这种暴露情况的发生可能是继续性或者是断续性的,并且有可能超过极限的温度范围。

4.2 橡胶产品当暴露在这些液体中时,液体就会影响橡胶配件的性能, 甚至导致局部失效。

4.4 这个测试方法适合用于符合规范的测试、品质控制、仲裁目的及研发工作。

5. 测试条件5.1 温度和浸入的时间—(除非另有所规定)这个测试温度和浸入时间必须要与表1 所指示的一致,还要看预期的使用条件:5.1.1 当测试室的温度不同于标准温度:23±2℃(73±4o F)时,这个测试温度就需要报告。

橡胶性能的标准试验方法-液体影响橡表1 试验温度及浸泡时间(小时)5.1.2 选择浸入时间取决于硫化物的性质、测试温度和使用的液体。

获得变质速度的资料,通过几个浸泡时间来决定。

任何浸入时间的公差必须是±15 分钟或者是浸泡时间的±1%,在二者之中选择较大的一个。

5.2 照明—浸入的测试必须在没有直接光线的情况下进行。

6. 标准测试液体6.1 为测试的目的,最好是常常使用在服务过程中可以与硫化物直接接触的液体。

为了比较使用不知名或者是对成份有怀疑的液体,必须使用从同一载具或者是同一批来货的样板。

有很多商业上的产品,特别是那些从石油来源的产品,由于存在很多的分歧,是不适用来做测试之用的。

因此使用一个标准的测试液体,如在6.1.1 和6.1.2 所描述的, 6.1.1 和6.1.2 包含在特殊使用过程中可能遇到的性能范围。

6.1.1 ASTM 和IRM 油类——这个测试必须在以石油为基本的ASTM或者是IRM 油(请看备注1)在表2 所规定的情况下进行,而且有一个与油最接近的苯胺点,在这点是硫化物预期会在使用过程中与油接触,在6.1.3 中所述的情况除外。

备注:1——一个石油的苯胺点用来显示油在橡胶硫化物的膨胀动作。

一般来说,苯胺点越低那个油的膨胀动作越厉害。

(苯胺点是指石油产品与一等体积苯胺相溶为一体所需的最低温度。

由于各种石油产品为不同烃的混合物,苯胺点只能定性说明结构变化趋向。

苯胺点的高低与化学组成有关。

烷烃最高,环烷烃次之,芳香烃又次之。

油料的苯胺点愈高,其所含的烷烃愈多;苯胺点愈低,其所含的芳香烃愈多,浓度越高。

)在表2 可以找到一连串常见润滑油的苯胺点。

6.1.2 ASTM 参考性的燃油——当汽油或者是柴油用来使用时,必须在表3 所规定的ASTM 参考性燃油中选取一种作为测试用油,在6.1.3 中所述的情况除外。

橡胶性能的标准试验方法-液体影响苯胺点℃(o F)运动粘度(mm2/s[cST])38℃(100 o F)99℃(210 o F )重力,API(美国石油学会)=比重指数粘度——比重恆闪点COC,℃(o F)环烷基石油,C M(%)石蜡油,C p(%)典型性能浇注点, ℃(o F) ASTM 顏色折光率(折射率)紫外光吸光度,260nm 芳香度,C A(%)表4 ASTM 使用液体液体成份A 使用液体101 是为了刺激合成双酯类的润滑油的溶涨效应。

B 使用液体102 的溶涨行为与水力油类的溶涨行为相似。

C 这种碳氢化合物没的添加剂是可以如Anglamol 99 从Lubrizol Corp 公司处获得。

其特性是: 运动粘度(mm2/s[cst])在99℃(210 oF)至-9.70±0.52(测试方法D445);COC 闪点℃(oF)-45(113) 分鐘,(测试方法D92);密度在16℃(61 oF)-1.065±0.015(测试方法D1217).D 使用液体103 对磷酸酯类的航空用水力油產生刺激作用。

E 使用液体104 与汽车机油冷却剂的溶涨性相似。

F 必须使用试剂级别的亚乙基(乙烯)二醇。

G 使用液体105 是一种API SJ/ILSAC GF-2 SAE 5W-30 类的参考机油,它是合符ASTM 测试摩托油中心处获得。

H 使用液体106 是最终用来代替使用液体101 的,因为后者再不能以混合剂的方式购买得到。

ARM 200 是可SAE 处获得。

6.1.3 使用液体——有些商业用油、燃油和其他使用液体(请看表4)即是非石油性或是从特别的石油炭氢化少量的合成物,或是少量石油炭氢化合物的混合体,及并非在表2 和表3 所列的参考液体所具性能的其他成份所合成的结果。

橡胶硫化物与这些液体接触的浸泡试验应在实际使用的液体中进行。

6.1.4 水——因为全世界水的纯度都有差别,所以在水中的浸泡试验必须以蒸馏水或脱离子水进行。

7. 试样的准备7.1 除非在规范中有其他规定,样本的准备必须符合惯例D3182(混炼标准化合物及制备标准硫化橡胶试片用橡胶材料、设备及工序规程)和D3183(用橡胶制品制备试验用橡胶试片的规程)中的要求。

8. 仪器8.1 如果是非挥发性的液体, 必须用一枝玻璃试管, 其外直径是38mm(1.5 英寸)及总长度300mm(12 英寸),松松地配与一个管塞便行(见8.2.1)。

玻璃珠子也必须用来放在液体中作为撞物以便把样本分开。

8.2 如果是具挥发性的液体,在8.1 所描述的试管必须配与一个能紧紧地吻合的管塞(看8.2.1)和一个回流的蒸馏器。

一个以空气冷却的回流蒸馏器必须用来为ASTM 第一号12、13 和第五号油及IRM90212、13 和IRM90312、13 在125℃(257 o F)或高过的温度下进行测试。

蒸馏器必须是一枝玻璃管,大约500mm(20 英寸)长或更长,和15mm(0.6 英寸)外直径,紧密地以一个塞与浸入管连起来(看8.2.1)。

蒸馏器的底部必须在管塞以下相距大约12mm(0.47 英寸)。

如果是水或其他低沸点的液体,必须用一个适合的(水冷)回流蒸馏器。

8.2.1管塞必须不会对测试液体有所污染。

如有疑问,把管塞用铝箔片覆盖。

8.3 维持测试温度——所选用的仪器和方法来维持在浸泡试验时所需规定的温度,规定的温度往往是因测试条件、要求和情况而发生变化。

水浴盘、适温的油浴盘、热空气炉(备注3)或老化箱都可以用。

备注3 ——如用热空气烤箱,应该注意被浸液体的挥发成份可能会构成污染。

当同样的烤箱随后被用来作热空气老化试验时,便会影响测试结果,。

8.3.1 如在超室温的情况下,一个比较可取的方法是用老化箱,因为它们有最大的温度能力。

8.3.2 烤箱——在测试方法E145 所规定的IIB 类形烤箱在70℃内,使用是满意的。

如温度超过70℃时,必须使用用IIA 类形烤箱。

8.3.2.1 烤箱的内部尺寸或具有相同的容积如下:烤箱的内部尺码:最小300x300x300mm(12x12x12 英寸)最大900x900x1200mm(36x36x48 英寸)8.3.2.2 必须采取措施使放进烤箱内的浸泡试管不互相接触或接触到老化箱的边缘,并且保持适当的空气在它们周转流通。

8.3.2.3 老化箱的发热媒介必须在大气压力下,有空气在其中流通。

8.3.2.4 热的来源是可供选择的,但必须安置于空气流通的老化箱外。

8.3.2.5 在老化箱中间顶部且靠近老化样本的部位放置温度计,用来记录实际的老化温度。

8.3.2.6 必须使用以恒温调节的自动温度控制装置。

8.3.2.7 必须采取特殊的预防措施,来确保老化箱内各个部位的加热温度都是准确、均匀的:8.3.2.8 以机械式的推动使热空气撤底地在烤箱内流通。

当使用马达驱动的风扇时,由于有臭氧形成的危险,所以空气必须不能接触到风扇打刷的放电装置。

8.3.2.9 如有需要,档板是可以用来预防局部的过热和死点。

8.3.2.10 恒温控制器必须放置在一个适当地方,以便给出一个发热媒介的准确温度控制。

较理想的位置为靠近温度计的位置。