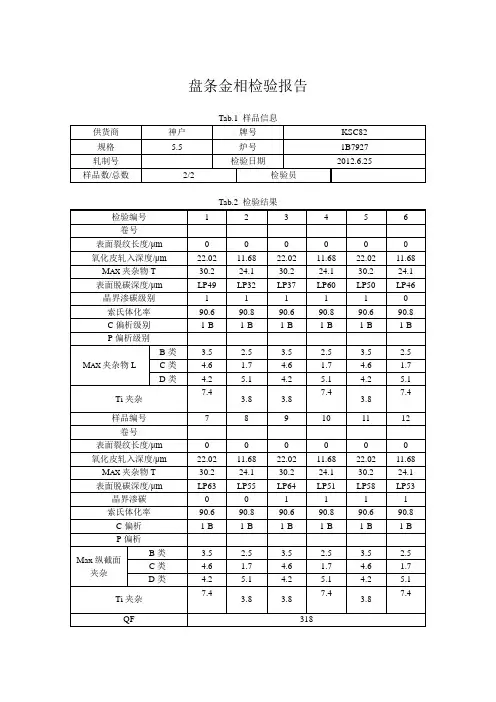

金相检验报告

金相检验报告单_2

24.1

30.2

24.1

30.2

24.1

表面脱碳深度/μm

LP49

LP32

LP37

LP60

LP50

LP46

晶界渗碳级别

1

1

1

1

1

0

索氏体化率

90.6

90.8

90.6

90.8

90.6

90.8

C偏析级别

1-B

1-B

1-B

1-B

1-B

1-B

P偏析级别

Max夹杂物L

B类

3.5

2.5

3.5

2.5

3.5

1.3钛夹杂

Fig 13 Ti夹杂物1000X

1.7

4.6

1.7

D类

4.2

5.1

4.2

5.1

4.2

5.1

Ti夹杂

7.4

3.8

3.8

7.4

3.8

7.4

QF

318

Fig1部分脱碳500X(局部部分脱碳)

Fig2索氏体化率500X

Fig3晶界渗碳体1000X

2.1夹杂物尺寸

Fig4纵截面夹杂物500X(图为C类夹杂,最大宽度为6.1μm)

Fig 13横截面夹杂物500X(30.2μm)

2.5

C类

4.6

1.7

4.6

1.7

4.6

1.7

D类

4.2

5.1

4.2

5.1

4.2

5.1

Ti夹杂

7.4

3.8

3.8

7.4

3.8

7.4

样品编号

7

8

金相检验报告

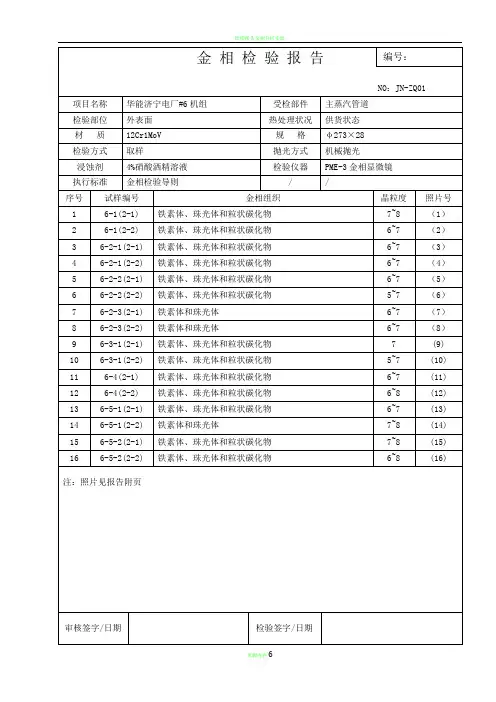

焊接接头金相分析实验

审核签字/日期

检验签字/日期

6 页脚内容

3

6-2-1(2-1) 铁素体、珠光体和粒状碳化物

4

6-2-1(2-2) 铁素体、珠光体和粒状碳化物

5

6-2-2(2-1) 铁素体、珠光体和粒状碳化物

6

6-2-2(2-2) 铁素体、珠光体和粒状碳化物

7

6-2-3(2-1) 铁素体和珠光体

8

6-2-3(2-2) 铁素体和珠光体

9

6-3-1(2-1) 铁素体、珠光体和粒状碳化物

铁素体、珠光体和粒状碳化物

ห้องสมุดไป่ตู้28

R07

铁素体、珠光体和粒状碳化物

29

R08

铁素体、珠光体和粒状碳化物

30

R09

铁素体、珠光体和粒状碳化物

31

R10

铁素体和珠光体

32

R01

铁素体、珠光体和粒状碳化物

33

R02

铁素体、珠光体和粒状碳化物

34

R03

铁素体、珠光体和粒状碳化物

以下空白

NO:JN-ZR02

再热热段管道

供货状态

φ426×14

机械抛光

PME-3 金相显微镜

/

晶粒度 照片号

7

(19)

7~8

(20)

6~7

(21)

7

(22)

7~8

(23)

7~8

(24)

5~7

(25)

6~8

(26)

7

(27)

5~7

(28)

5~7

(29)

6~7

(30)

6~8

(41)

7~8

金相实验报告

金相实验报告金相实验是一种常用的金属材料分析方法,主要通过对样品进行预处理、金相显微观察和分析来得出该材料的性质和组成。

本次实验使用了金相显微镜和光学显微镜对不同材料进行观察和分析,得出了精确的分析结果。

实验目的本次实验的目的是研究金属材料的物理性质和化学组成。

通过金相显微镜观察和光学显微镜观察,了解不同材料的组织结构、成分、相对密度等参数。

实验原理及步骤本次实验使用金相显微镜和光学显微镜来分析不同材料的组织结构,其中分为以下几个步骤:1.预处理:首先将不同材料制成小块,将其用磨片机进行打磨,直至样品表面光滑均匀。

2.金相显微镜观察:将处理好的样品放入金相显微镜中,通过金相显微镜获得样品的显微组织结构图像。

3.光学显微镜观察:将处理好的样品放入光学显微镜中,通过光学显微镜获得样品的显微组织结构图像。

4.分析结果:根据观察到的图像和结构,分析出样品的组成、成分、相对密度等参数。

实验结果本次实验分别对不同材料进行了金相显微镜观察和光学显微镜观察,并根据观察结果得出了分析结果。

1.不锈钢材料的分析首先对不锈钢材料进行了金相显微镜观察,可以得到如下的观察图像:和镍组成的奥氏体和铁素体相互交叉分布形成。

此外,还存在一些铁素体晶粒在奥氏体中。

通过光学显微镜观察可以看出,不锈钢材料的组织结构精细,但硬度较低。

2.铝合金材料的分析接下来对铝合金材料进行了金相显微镜观察,得到如下的观察图像:从上述图像中可以看出,铝合金材料的显微组织结构主要由铝在晶格中承载分布的硬质相和软质相组成。

此外,还存在一些硅和镁分布在铝晶粒边缘。

通过光学显微镜观察可以看出,铝合金材料的组织结构颗粒较大,但含有许多晶粒。

3.碳素钢材料的分析最后对碳素钢材料进行了金相显微镜观察,得到如下的观察图像:素体和珠光体相互交错组成。

其中,珠光体是由奥氏体向铁素体转化而形成的一种晶格结构,因此含有高硬度。

通过光学显微镜观察可以看出,碳素钢材料的组织结构颗粒较小,但含有较多的结晶。

纯铜金相实验报告

一、实验目的1. 了解纯铜的金相组织结构;2. 掌握金相显微镜的使用方法;3. 通过金相分析,了解纯铜的热处理对组织结构的影响。

二、实验原理金相实验是研究金属微观组织结构的一种重要手段。

通过将金属试样制成金相试样,利用金相显微镜观察其微观组织,从而了解金属的热处理、合金元素对组织结构的影响等。

纯铜是一种具有面心立方晶格结构的金属,具有良好的导电、导热性能。

本实验通过对纯铜进行不同热处理,观察其金相组织,分析热处理对纯铜组织结构的影响。

三、实验材料及设备1. 实验材料:纯铜棒;2. 实验设备:金相显微镜、切割机、抛光机、腐蚀液、显微镜载物台等。

四、实验步骤1. 试样制备(1)将纯铜棒切割成直径约10mm、长度约20mm的圆柱形试样;(2)使用切割机将试样切割成薄片,厚度约为0.1mm;(3)将切割好的试样进行抛光,使其表面光滑;(4)将抛光后的试样进行腐蚀,以突出组织结构。

2. 金相观察(1)将腐蚀好的试样放置在显微镜载物台上;(2)调整显微镜,观察纯铜的金相组织。

3. 热处理实验(1)将纯铜试样分别进行退火、正火、淬火等热处理;(2)按照试样制备步骤,制备不同热处理状态下的金相试样;(3)观察不同热处理状态下纯铜的金相组织。

五、实验结果与分析1. 纯铜的金相组织纯铜的金相组织主要由面心立方晶格组成,晶粒大小不一。

在显微镜下观察,可以看到晶粒之间的界限清晰,晶粒内部存在位错、孪晶等缺陷。

2. 热处理对纯铜组织结构的影响(1)退火处理:退火处理后,纯铜晶粒细化,晶界明显,位错密度降低。

这是因为退火过程中,晶粒发生再结晶,晶粒细化,位错密度降低,从而提高了材料的塑性。

(2)正火处理:正火处理后,纯铜晶粒较退火处理有所增大,但晶界仍然明显。

这是因为正火处理温度高于退火处理,晶粒发生再结晶,晶粒长大。

(3)淬火处理:淬火处理后,纯铜晶粒细小,晶界模糊,位错密度较高。

这是因为淬火处理使纯铜发生马氏体转变,晶粒细小,晶界模糊,位错密度较高。

现场金相检验报告模板

现场金相检验报告模板1. 检验目的本次现场金相检验的目的是对样本进行金相组织分析,以确定样本的组织结构和成分组成,为进一步研究和分析提供依据。

2. 检验方法本次金相检验采用显微镜观察法,通过对样本进行切割、打磨、腐蚀和染色等处理,获取样本的显微组织结构,并结合相应的金相图谱进行分析。

3. 检验样本信息- 样本编号:XXXX- 样本名称:XXXX- 样本来源:XXXX4. 检验结果与分析4.1 样本外观观察样本外观平整,无明显缺陷和损伤。

4.2 组织结构分析在显微镜下观察,样本组织结构明显,主要成分包括:- α相:占比60%- β相:占比40%4.3 显微组织特征样本中的α相为XX型组织结构,颗粒较为均匀分布,晶粒尺寸在10-20μm之间。

β相为XX型组织结构,晶粒尺寸稍小,大多在5-10μm之间。

样本中未发现其他显微组织特征。

4.4 成分分析样本的组成主要为:- 元素A:XX%- 元素B:XX%- 元素C:XX%以及其他微量元素。

4.5 结论通过对样本的现场金相检验分析,得出以下结论:- 样本的组织结构主要由α相和β相组成,分布均匀。

- 样本的晶粒尺寸在合适范围内。

- 样本的主要成分为元素A、元素B和元素C。

- 样本的显微组织特征符合预期要求。

5. 检验人员- 检验师:XXX- 审核人:XXX6. 备注本次检验结果仅供参考,如有需要,欢迎进一步联系我们进行更加详细的分析。

以上是本次现场金相检验报告的内容,如有任何疑问或需要进一步了解,请随时与我们联系。

联系人:XXX联系方式:XXX。

金相检验报告

金相检验报告

送检单位:保定长城汽车桥业有限公司

送检零件:汽车上摆臂(材质:HP295)

热处理状态:热轧板材

送检数量:1件送检时间:2006.12.29

检验目的:断裂试件失效分析

检验项目:

1、成份分析,厂内自检;

2、金相组织检验:

(1) 非金属夹杂物(按JK评级图),评定为D类2级(8 ),

见照片1。

(2) 带状组织沿扎制方向取样(按GB/T13299-91),评定为B列

3级,见照片2。

(3) 魏氏组织(按GB/T13299-91),评定为A列2级,见照片3、

4。

3、宏观断口为纤维状断口,韧性断裂,见照片5、6 。

4、断口扫描电镜观察(S-2500型电子显微镜),照片7弯角处有

一横向裂纹,照片8心部有纵向裂纹,见照片7、8。

检验图片:浸蚀剂: ,,硝酸酒精溶液

照片1 ×100 照片2 ×100

照片3 ×100 照片4 ×400 照片5 ×20 照片6 ×20

本检验只对来样负责

检验人: 孙维连王会强(河北农业大学)

检验单位:河北农大机电工程学院金相实验室

2006.1.5。

金相实验报告

金相实验报告金相实验是金属材料学中的一项重要实验,通过对金属组织和结构的观察和分析,可以揭示金属材料的内部组织特征和性能。

本次实验旨在通过金相显微镜观察和分析不同金属材料的组织结构,以及对金相组织进行定性和定量分析,从而了解金属材料的性能和应用。

首先,我们选择了几种常见的金属材料,如铁、铜、铝等,制备了金相试样。

然后,对试样进行腐蚀、打磨、抛光等预处理工序,以便于金相显微镜的观察和分析。

在金相显微镜下,我们可以清晰地观察到金属材料的晶粒结构、晶界、相分布等组织特征。

观察和分析的过程中,我们发现不同金属材料的组织结构存在明显差异。

例如,铁材料呈现出典型的铁素体和珠光体组织,而铝材料则呈现出等轴晶和柱状晶等不同的组织结构。

通过定性分析,我们可以初步了解不同金属材料的组织特征和相变规律。

除了定性分析外,我们还进行了定量分析。

通过金相显微镜的测量功能,我们可以测量晶粒尺寸、晶界面积、相体积分数等参数,从而获得更加具体的数据。

通过对这些数据的分析,我们可以进一步了解金属材料的晶粒长大规律、相变规律等重要信息。

通过本次金相实验,我们不仅对金属材料的组织结构有了更深入的了解,同时也掌握了金相显微镜的使用方法和分析技巧。

这对于我们进一步研究金属材料的性能和应用具有重要意义。

总之,金相实验是金属材料学中一项重要的实验,通过对金属材料组织结构的观察和分析,可以揭示金属材料的内部特征和性能。

本次实验不仅让我们对金属材料的组织结构有了更深入的了解,同时也提高了我们的实验操作能力和分析能力。

希望通过今后的学习和实践,我们能够更好地运用金相实验的方法,深入研究金属材料的性能和应用,为相关领域的发展做出贡献。

金相分析实验报告

金相分析实验报告实验名称:金相分析实验报告一、实验目的:通过金相分析实验,了解金属相组成、组织结构和晶体尺寸,以及金属的力学性能分析方法,掌握金相分析的基本操作步骤和仪器设备的使用方法。

二、实验原理:金相分析是通过对金属样品进行切割、研磨、腐蚀、脱蜡、上色等处理,然后使用金相显微镜观察样品表面的金属组织结构和晶体尺寸。

通过观察不同金相结构的样品,可以了解材料的组分、相态、显微硬度、晶体尺寸和晶界等信息,并对金属材料的性能做出分析和评价。

三、实验步骤:1. 根据需要选择合适的样品切割方式,并进行样品切割。

2. 将切割好的样品用不同颗粒大小的砂纸进行研磨,逐渐减小颗粒大小,并按一定顺序进行粗研、精研。

3. 使用震荡器将样品蓬松脱蜡。

4. 利用金相显微镜对样品进行观察和分析,调节放大倍数和对焦距离,观察样品的显微组织结构和晶体尺寸。

5. 观察完毕后,根据观察结果进行分析和总结,得出相应结论。

四、实验注意事项:1. 操作时需戴上防护眼镜和实验手套,避免伤害。

2. 对于腐蚀试剂和显色剂的使用,需按照规定的比例和时间进行操作,避免溢出和损坏样品。

3. 在调节金相显微镜时,要小心调节焦距和放大倍数,避免对样品造成损坏。

4. 在观察和分析样品时,要按照规定的方法和过程进行操作,避免误判和错误结果。

5. 实验结束后,要清洗实验设备和工具,保持实验环境整洁。

五、实验结果与讨论:根据金相显微镜观察到的样品组织结构和晶体尺寸,结合实验操作和分析步骤,对样品进行分析和评价,并得出相应结论。

比如通过观察到的晶体尺寸和晶界分布情况,可以对材料的晶体生长机制和力学性能进行分析和评价。

六、实验总结:通过金相分析实验,了解了金属组织结构和晶体尺寸的观察方法和分析步骤,掌握了金相显微镜的使用技巧。

实验结果对于分析和评价金属材料的性能具有重要意义,可为材料加工和应用提供科学依据。

同时,实验中注意事项的遵守和仪器设备的正确操作,保证了实验的安全性和数据的准确性。

金相实验报告

金相实验报告金相试验报告一、实验名称金相试样的制备与观察二、实验项目简介通过制备试样,并在显微镜下观察的金相组织,使学生掌握金相试样制备的方法,认识的金相组织和形态特征,建立成分与组织之间相互关系的概念。

三、实验目的 1. 掌握铝合金的制备过程和抛光机等仪器设备的使用方法; 2. 掌握金相显微镜的使用方法; 3. 认识铝合金的金相组织; 4. 结合理论,理解铝合金成分与组织之间的相互关系四、实验要求 1 对实验原理与方法的要求:要求学生掌握相关教材的基本知识,通过查阅手册和文献了解相关材料常规的金相组织,对有关名词、概念有清楚地认识,了解观察显微组织的原理、方法和作用。

2 2 对操作技能与仪器设备的要求:要求学生有较强的动手能力,了解砂纸的型号和使用,熟悉抛光机和显微镜的使用,会判断试样制备的好坏。

仪器设备:砂轮机、砂纸、抛光机、金相显微镜等。

3 3 对实验报告的要求:1. 记录实验过程;2. 根据金相照片分析成分和金相组织的关系;3. 要求用正规实验报告纸,书写清晰。

五、实验所用仪器设备及材料 1. 设备:金相显微镜、抛光机、砂轮机。

2. 各号金相砂纸、抛光布、脱脂棉、3~5﹪硝酸酒精溶液、试样(成分:)。

六、实验步骤 (1) 金相显微试样的制备金相试样的制备包括取样、磨制、抛光和浸蚀等步骤。

金相试样的制备过程主要步骤本实验金相试样制备过程的步骤如下: 磨制抛光浸蚀观察砂纸磨抛光剂抛光机浸蚀剂吹吹风酒精清洗水清洗水清洗吹干显微镜磨制抛光浸蚀镶嵌取样1. 取样试样的选取应根据被检验材料或零件的特点,取其有代表性的部位。

例如研究零件的失效原因时,应在失效部位取样,并在完好部位取样,以便对比分析。

对于铸造合金,考虑到组织的不均匀性,应从表层到中心各个部位进行选取。

对于轧材,研究表层缺陷和夹杂物的分布时应横向取样;研究夹杂物类型、形状、变形程度、带状组织时应纵向取样。

对一般热处理后的零件,由于组织均匀,可任意取样取样时应保证试样观察面不发生组织变化,试样尺寸不宜过大或过小,一般以手拿方便即可,其形状以便于观察为宜。

金属平均晶粒度金相检验报告(两篇)

引言概述:金相检验是一种通过显微镜观察金属材料的组织结构,以评估其力学性能和性质的方法。

金相检验中的关键参数之一是金属的平均晶粒度。

本文将对金属平均晶粒度金相检验报告进行详细阐述,以便更好地理解金属材料的微观结构和性能。

正文内容:一、取样方法1.从金属材料中选取代表性样品,并保证样品的表面光洁度。

2.使用金相显微镜将样品进行放大。

根据样品的大小和形状,可使用光学显微镜、扫描电子显微镜或透射电子显微镜等不同类型的显微镜。

二、样品制备1.将样品切割成适当的尺寸,并使用打磨机器或抛光机器对样品进行表面处理,以去除切割和加工过程中的瑕疵和污染物。

2.使用酸洗或电解抛光方法对样品进行进一步处理,以消除残留的氧化物和污染物。

三、金相显微镜观察1.将样品放置于金相显微镜的台面上,并根据需要调整镜头和光源的位置,以获得清晰的观察效果。

2.使用合适的显微镜镜头对样品进行放大观察。

根据样品的尺寸和要求,选择适当的放大倍数。

四、测量晶粒大小1.在金相显微镜的目镜上加装目镜微目,用来测量晶粒的尺寸。

根据晶粒的形状和大小,可以采用线性测量或面积测量。

2.选取样品中的多个晶粒进行测量,并求取其平均值。

可以在不同位置和方向上进行测量,以获得更准确的结果。

五、数据处理和结果分析1.将测得的晶粒尺寸数据记录下来,并计算出平均晶粒大小。

2.进行数据统计和图形化分析,以便更好地理解晶粒分布的特点和规律。

3.结合其他材料性质数据,对结果进行分析和解释。

例如,晶粒尺寸的变化可能与加工工艺、热处理和镀层等因素有关。

总结:金属平均晶粒度金相检验报告是通过对金属材料的组织结构进行观察和分析,以评估其力学性能和性质的重要方法之一。

本文详细阐述了金相检验中的取样方法、样品制备、金相显微镜观察、测量晶粒大小以及数据处理和结果分析等关键步骤。

通过金属平均晶粒度的检验,可以更深入地了解金属材料的微观结构和性能特点,为工程设计和材料选择提供参考依据。

引言概述:金属材料的晶粒度是指在经历了各种加工和热处理过程后,晶粒的尺寸和形态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

/

序号 试样编号

金相组织

19 6R-11(6-5) 铁素体、珠光体和粒状碳化物

20 6R-11(6-6) 铁素体、珠光体和粒状碳化物

21 6R-12(2-2) 铁素体、珠光体和粒状碳化物

22

6R-X1

铁素体、珠光体和粒状碳化物

23

6R-X2

铁素体、珠光体和粒状碳化物

24

6R-X3

铁素体、珠光体和粒状碳化物

7

(7)

8 6R-5(2-1) 铁素体、珠光体和粒状碳化物

8~7

(8)

9 6R-5(2-2) 铁素体、珠光体和粒状碳化物

7~8

(9)

10 6R-6(2-1) 铁素体、珠光体和粒状碳化物

6~8

(10)

11 6R-6(2-2) 铁素体、珠光体和粒状碳化物

8

(11)

12 6R-7(2-2) 铁素体、珠光体和粒状碳化物

25

R04

铁素体、珠光体和粒状碳化物

26

R05

铁素体和粒状贝氏体

27

R06

铁素体、珠光体和粒状碳化物

28

R07

铁素体、珠光体和粒状碳化物

29

R08

铁素体、珠光体和粒状碳化物

30

R09

铁素体、珠光体和粒状碳化物

31

R10பைடு நூலகம்

铁素体和珠光体

32

R01

铁素体、珠光体和粒状碳化物

33

R02

铁素体、珠光体和粒状碳化物

7~8

(12)

13 6R-8(2-1) 铁素体、珠光体和粒状碳化物

7~8

(13)

14 6R-8(2-2) 铁素体、珠光体和粒状碳化物

7~8

(14)

15 6R-9(2-1) 铁素体、珠光体和粒状贝氏体

6~7

(15)

16 6R-9(2-2) 铁素体、珠光体、粒状碳化物和粒状贝氏体

6~7

(16)

17 6R-10(6-3) 铁素体、珠光体和粒状碳化物

6~8

(41)

7~8

(42)

6~8

(43)

6~8

(44)

注:照片见报告附页

审核签字/日期

检验签字/日期

热处理状况 供货状态

材 质 12Cr1MoV

规 格 φ426×14

检验方式 取样

抛光方式 机械抛光

浸蚀剂

4%硝酸洒精溶液

检验仪器 PME-3 金相显微镜

执行标准 金相检验导则

/

/

序号 试样编号

金相组织

晶粒度 照片号

1 6R-1(2-1) 铁素体、珠光体和粒状碳化物

6~8

(1)

2 6R-1(2-2) 铁素体、珠光体和粒状贝氏体

10

6-3-1(2-2) 铁素体、珠光体和粒状碳化物

11

6-4(2-1) 铁素体、珠光体和粒状碳化物

12

6-4(2-2) 铁素体、珠光体和粒状碳化物

13

6-5-1(2-1) 铁素体、珠光体和粒状碳化物

14

6-5-1(2-2) 铁素体和珠光体

15

6-5-2(2-1) 铁素体、珠光体和粒状碳化物

16

6-5-2(2-2) 铁素体、珠光体和粒状碳化物

注:照片见报告附页

审核签字/日期

检验签字/日期

金相检验报告

编号:

项目名称 华能济宁电厂#6 机组

受检部件

检验部位 外表面

热处理状况

材 质 12Cr1MoV

规格

检验方式 取样

抛光方式

浸蚀剂

4%硝酸洒精溶液

检验仪器

执行标准 金相检验导则

序号 试样编号

金相组织

33

L006

铁素体和珠光体

34

L007

铁素体和珠光体

金相检验报告

编号:

项目名称 华能济宁电厂#6 机组

受检部件

检验部位 外表面

热处理状况

材 质 12Cr1MoV

规格

检验方式 取样

抛光方式

浸蚀剂

4%硝酸洒精溶液

检验仪器

执行标准 金相检验导则

/

序号 试样编号

金相组织

1

6-1(2-1) 铁素体、珠光体和粒状碳化物

2

6-1(2-2) 铁素体、珠光体和粒状碳化物

注:照片见报告附页

审核签字/日期

检验签字/日期

金相检验报告

编号:

项目名称 华能济宁电厂#6 机组

受检部件

检验部位 外表面

热处理状况

材 质 12Cr1MoV

规格

检验方式 取样

抛光方式

浸蚀剂

4%硝酸洒精溶液

检验仪器

执行标准 金相检验导则

序号 试样编号

金相组织

17

6-6-1(2-1) 铁素体和珠光体

18

3

6-2-1(2-1) 铁素体、珠光体和粒状碳化物

4

6-2-1(2-2) 铁素体、珠光体和粒状碳化物

5

6-2-2(2-1) 铁素体、珠光体和粒状碳化物

6

6-2-2(2-2) 铁素体、珠光体和粒状碳化物

7

6-2-3(2-1) 铁素体和珠光体

8

6-2-3(2-2) 铁素体和珠光体

9

6-3-1(2-1) 铁素体、珠光体和粒状碳化物

晶粒度 6~7 7~6 6~7 6~7 5~7 5~7 7~8 6~8

照片号 (33) (34) (35) (36) (37) (38) (39) (40)

注:照片见报告附页

审核签字/日期

检验签字/日期

金相检验报告

编号:

NO:JN-ZR01

项目名称 华能济宁电厂#6 机组

受检部件 再热热段管道

检验部位 外表面

NO:JN-ZQ01 主蒸汽管道

供货状态

φ273×28 机械抛光

PME-3 金相显微镜

/ 晶粒度 照片号

7~8

(1)

6~7

(2)

6~7

(3)

6~7

(4)

6~7

(5)

5~7

(6)

6~7

(7)

6~7

(8)

7

(9)

5~7

(10)

6~7

(11)

6~8

(12)

6~7

(13)

7~8

(14)

7~8

(15)

6~8

(16)

34

R03

铁素体、珠光体和粒状碳化物

以下空白

NO:JN-ZR02

再热热段管道

供货状态

φ426×14 机械抛光

PME-3 金相显微镜

/

晶粒度 照片号

7

(19)

7~8

(20)

6~7

(21)

7

(22)

7~8

(23)

7~8

(24)

5~7

(25)

6~8

(26)

7

(27)

5~7

(28)

5~7

(29)

6~7

(30)

6~8

(17)

18 6R-10(6-4) 铁素体、珠光体和粒状碳化物

6~8

(18)

注:照片见报告附页

审核签字/日期

检验签字/日期

金相检验报告

编号:

项目名称 华能济宁电厂#6 机组

受检部件

检验部位 外表面

热处理状况

材 质 12Cr1MoV

规格

检验方式 取样

抛光方式

浸蚀剂

4%硝酸洒精溶液

检验仪器

执行标准 金相检验导则

6-6-1(2-2) 铁素体、珠光体和粒状碳化物

19

6-6-2(2-1) 铁素体和珠光体

20

6-6-2(2-2) 铁素体、珠光体和粒状碳化物

21

6-6-4(2-1) 铁素体和珠光体

22

6-6-4(2-2) 铁素体和珠光体

23

6-7(2-1) 铁素体、珠光体和粒状碳化物

24

6-7(2-2) 铁素体和珠光体

35

L008

铁素体、珠光体和粒状碳化物

36

L009

铁素体、珠光体和粒状碳化物

37

L010

铁素体、珠光体和粒状碳化物

38

L011

铁素体、珠光体和粒状碳化物

39

L012

铁素体、珠光体和粒状碳化物

40

L013

铁素体、珠光体和粒状碳化物

以下空白

NO:JN-ZQ03 主蒸汽管道 供货状态 φ273×28 机械抛光 PME-3 金相显微镜

5~8

(2)

3 6R-2(2-1) 铁素体、珠光体和粒状碳化物

7~8

(3)

4 6R-2(2-2) 铁素体、珠光体和粒状碳化物

8~6

(4)

5 6R-3(2-2) 铁素体、粒状贝氏体和粒状碳化物

7~8

(5)

6 6R-4(2-1) 铁素体、珠光体和粒状碳化物

8~7

(6)

7 6R-4(2-2) 铁素体、珠光体和粒状碳化物

25

6-16(2-1) 铁素体、珠光体和粒状碳化物

26

6-16(2-2) 铁素体、珠光体和粒状碳化物

27

6-17(2-1) 铁素体、珠光体和粒状碳化物

28

6-17(2-2) 铁素体、珠光体和粒状碳化物

29

L002

铁素体、珠光体和粒状碳化物

30

L003

铁素体、珠光体和粒状碳化物

31

L004

铁素体和珠光体

32

L005

铁素体、珠光体和粒状碳化物