亚磷酸二甲酯合成方法的研究

亚磷酸二甲酯的合成

杭州化工2003.33(2)——————————————————————————————————————————————————————5亚磷酸二甲酯的合成李守勤,何红平,李祖林(杭州大自然有机化工实业有限公司,浙江杭州3looll)摘要:研究了用三氯化磷和甲醇为原料合成亚磷酸=甲酯的方法,考察了影响反应的因素,结果表明当n(Pcl3):n(cH30H)=l:3.4,滴加反应80而n,补充反应30111in,反应液相温度0~5。

C时,产品产率达86.2%,效果最好。

关键词:亚磷酸=甲酯;三氯化磷;甲醇;合成l前言亚磷酸二甲酯是纺织品新型阻燃剂一cP的重要原料,也可用于润滑油极压抗磨剂、有机含磷型缓蚀剂合成等。

亚磷酸二甲酯合成方法国内外都有一些报道,多是采用将三氯化磷滴加到含溶剂的甲醇中,在充氮气的保护下搅拌低温反应,经减压蒸馏而制得。

其缺点是反应时间长、副反应多,溶剂与氯甲烷回收困难,产品得率低。

本文通过特殊工艺合成亚磷酸二甲酯,克服了以上缺点。

2实验部分2.1原料厦仪器三氯化磷,AR,亭新化工试剂厂;无水甲醇,AR,杭州化工试剂厂;cc一8A型气相色谱仪;wFD一7G型红外分光光度计。

22反应原理PCI3+3CH30H一(CH30)2P—OH+CH3Cl+2HCl哑磷酸二甲酯可以与氯化氢继续进行脱烷基反应,生成亚磷酸单酯和亚磷酸副产品。

2.3试验步骤将装有2nml的甲醇的滴液漏斗与装有1mol的三氯化磷滴液漏斗直接通入装有填料的反应塔上部,在反应塔中部再接一个装有lmol甲醇的滴液漏斗,反应塔与四口烧瓶相连,烧瓶上安装温度计、搅拌器及冷凝管,冷凝管上端接水喷射泵。

fQ乙侈四口烧瓶中有一定量的甲醇,烧瓶用冷却水冷却,开动水泵及搅拌,保持一定滴加速度,三只滴液漏斗同时开始滴加,使三只滴液漏斗基本同时滴完,整个过程保持真空度在一O.04~一0.()6MPa,滴加完成后再反应一段时间,然后减压蒸馏收集65~72℃馏分(1.73kPa),即为产品,产率达86.2%。

亚磷酸二丁酯合成工艺研究

亚磷酸二丁酯合成工艺研究由亚磷酸和正丁醇合成了亚磷酸二丁酯并对其合成工艺进行了探究,对反应原料配比、反应温度、反应时间及催化剂的种类等因素进行考察,并对分析方法进行了初步研究。

用滴定的方法对产物组成进行了分析,结果表明最佳合成亚磷酸二丁酯工艺条件为:反应温度125-135℃,正丁醇与亚磷酸摩尔配比为3.6,不加任何催化剂的情况下反应3小时,亚磷酸二丁酯的产率可达68%。

采用薄层色谱法,当展开剂选用10:1的正丁醇:苯时可以成功将产品分离。

亚磷酸;正丁醇;亚磷酸二丁酯;合成Study on Synthesis Technology of Dibutyl Phosphate HU Yan-fang NIE Zhao-guang LI Zhi-guo LIN Bo-qun SONG Li-li(School of Chemistry, Chemical Engineering and Environment Science,Qingdao University,Qingdao Shandong,266071,China)The method of the synthesized of dibutyl phosphate from phosphorous acid and butanol was studied. Effects of reaction conditions,such as the ratio of rawmaterials, reaction temperature, reaction time, catalyst,and reaction time were investigated. The methods of analysis were defined. The composition of product was analyzed by titration method. The result showed: the best temperature was 125-135℃,the mole ratio of n-butanol / phosphorous acid was 3.6, the best reaction time without catalyst was 3h, the yield of dibutyl phosphate was 68%. The product can be separated by the n-butanol/benzene 10:1 in TLC.Phosphite; Butanol; Dibutyl phosphate; Synthesis 0引言亚磷酸二丁酯(Dibutyl phosphite),分子式为(C4H90)2POH,纯品为无色透明液体,性质稳定。

亚磷酸二甲酯生产工艺

亚磷酸二甲酯生产工艺1. 引言亚磷酸二甲酯(DMP)是一种重要的有机合成中间体,广泛应用于医药、农药、染料等领域。

本文将详细介绍亚磷酸二甲酯的生产工艺。

2. 原料准备亚磷酸二甲酯的生产主要依赖于以下原料:2.1 甲醇甲醇是合成亚磷酸二甲酯的主要原料之一。

优质纯度的甲醇可提高产品质量,因此在选择供应商时应注意其纯度和质量。

2.2 磷酸磷酸是合成亚磷酸二甲酯的另一个重要原料。

同样,优质纯度的磷酸对产品质量起着关键作用。

2.3 催化剂催化剂在反应过程中起到促进反应速率和增加产率的作用。

常用的催化剂包括硫化物和氧化物等。

3. 生产工艺步骤亚磷酸二甲酯的生产工艺可以分为以下几个步骤:3.1 预处理将甲醇和磷酸通过预处理设备进行净化,去除其中的杂质和不纯物质。

这一步骤有助于提高后续反应的效果和产品质量。

3.2 反应将经过预处理的甲醇和磷酸混合后,加入适量的催化剂。

反应温度和压力需要根据具体情况进行调控,通常在高温高压下进行。

反应时间取决于反应速率,一般在数小时至数十小时之间。

3.3 分离反应结束后,需要对产物进行分离。

由于亚磷酸二甲酯与其他物质具有不同的物理性质,可以通过蒸馏、结晶、萃取等方法实现分离。

3.4 精制得到的亚磷酸二甲酯可能仍然含有一些杂质和不纯物质。

通过进一步的精制工艺,如再蒸馏、结晶过滤等操作,可以提高产品纯度。

4. 工艺优化与改进为了提高亚磷酸二甲酯的生产效率和产品质量,可以进行以下工艺优化与改进:4.1 催化剂选择选择更活性和稳定性更好的催化剂,可以提高反应速率和产物收率。

催化剂的回收利用也是一个重要的环节。

4.2 反应条件控制通过调整反应温度、压力和时间等参数,可以实现更好的反应效果。

合理的反应条件能够提高产品质量并降低生产成本。

4.3 废气处理在亚磷酸二甲酯生产过程中会产生一些废气,其中可能含有对环境有害的物质。

建立废气处理系统,对废气进行净化处理,符合环保要求。

5. 安全与环保措施在亚磷酸二甲酯生产过程中,需要注意以下安全与环保措施:5.1 安全防护设施工厂应配备必要的安全防护设施,如防爆装置、泄漏报警系统等。

亚磷酸二甲酯分子量

亚磷酸二甲酯分子量亚磷酸二甲酯(diethyl methylphosphonate)是一种有机磷化合物,化学式为C5H13O3P,分子量为160.13。

本文将对亚磷酸二甲酯的性质、应用以及合成方法进行详细介绍。

一、性质亚磷酸二甲酯是一种无色液体,具有特殊的气味。

它可溶于有机溶剂如乙醇、乙醚等,不溶于水。

亚磷酸二甲酯的熔点为-70℃,沸点为126-127℃。

在常温下,亚磷酸二甲酯稳定性较好,但遇到高温、阳光和氧气时会分解产生有毒气体。

二、应用亚磷酸二甲酯在农业、化工等领域有着广泛的应用。

首先,亚磷酸二甲酯可以作为农药和杀虫剂的中间体。

它可以用于合成多种除草剂、杀虫剂和杀真菌剂,对防治农作物病虫害起到重要作用。

其次,亚磷酸二甲酯还是一种重要的有机合成中间体,可以用于合成药物、染料和高分子材料等。

此外,亚磷酸二甲酯还可以用作火焰抑制剂、涂料添加剂和润滑剂等。

三、合成方法亚磷酸二甲酯的合成方法有多种途径。

其中一种常用的方法是通过甲醇和二甲氨基乙腈反应得到亚磷酸二甲酯。

具体步骤如下:首先,在惰性气氛下,在反应容器中加入甲醇和二甲氨基乙腈,然后加入催化剂,使反应体系保持适当的温度和压力。

随着反应的进行,甲醇和二甲氨基乙腈发生酯化反应,生成亚磷酸二甲酯。

最后,经过蒸馏和纯化处理,得到纯净的亚磷酸二甲酯产物。

亚磷酸二甲酯的合成方法还有其他途径,如通过亚磷酸三甲酯与甲醇反应得到。

此外,还可以通过磷化剂与甲醇反应得到亚磷酸三甲酯,再通过脱水反应得到亚磷酸二甲酯。

这些方法都具有一定的优缺点,可以根据实际需要选择合适的方法。

亚磷酸二甲酯是一种重要的有机磷化合物,具有广泛的应用前景。

通过合适的合成方法,可以高效地合成亚磷酸二甲酯,并应用于农药、化工等领域。

随着科学技术的不断发展,相信亚磷酸二甲酯的应用将会更加广泛,并为相关领域的发展做出更大的贡献。

亚磷酸二甲酯

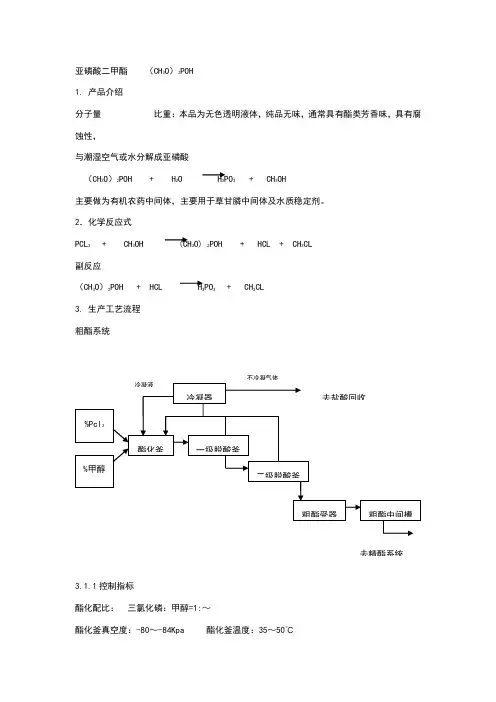

亚磷酸二甲酯 (CH 3O )2POH 1. 产品介绍分子量 比重:本品为无色透明液体,纯品无味,通常具有酯类芳香味,具有腐蚀性,与潮湿空气或水分解成亚磷酸(CH 3O )2POH + H 2O H 3PO 3 + CH 3OH主要做为有机农药中间体,主要用于草甘膦中间体及水质稳定剂。

2.化学反应式PCL 3 + CH 3OH (CH 3O) 2POH + HCL + CH 3CL 副反应(CH 3O )2POH + HCL H 3PO 3 + CH 3CL 3. 生产工艺流程 粗酯系统3.1.1控制指标酯化配比: 三氯化磷:甲醇=1:~酯化釜真空度:-80~-84Kpa 酯化釜温度:35~50℃一级脱酸釜真空度:-90~-92Kpa 温度:60~70℃二级脱酸釜真空度:-90~-93Kpa 温度:70~80℃3.1.2生产注意事项①配比不精确,大量三化或甲醇过量,会引起爆炸或燃烧危险。

②突然停电或真空度不够,大量气体不能立即带起,会引起爆炸危险。

③三化或甲醇备料期间若控制故障,导致三化或甲醇溢流不及时,易导致危化品泄露产生燃烧或污染事故。

.精酯系统3.2.1.控制指标精馏釜温度:≤150℃精馏釜真空度:-84~-88Kpa-90~-96Kpa精馏预热器温度:70~80℃精馏塔顶真空度:-90~-96Kpa3.2.2.生产注意事项①突然停电或系统漏真空,若继续进料或继续加热,会导致爆炸或燃烧。

②系统拆开检修时,若精馏塔(釜)温度>40℃,真空泄压后,会引起沉积的游离磷 ③终点温度不能超温,防爆膜要求完好。

④精馏结束后应及时关闭喷射真空泵蒸汽,防止停电后蒸汽倒吸入冷凝器结冰,而堵塞气体的正常抽吸,导致真空度降低产生危险。

盐酸回收系统氯甲烷回收系统3.4.1生产注意事项①操作不当易导致气柜吸扁或顶翻。

②系统超压若安全阀不起跳会引起爆炸。

③系统氧含量超标会引起爆炸危险。

④检修不当,易引起硫酸冲出伤人。

亚磷酸二甲酯的合成

杭州化工2003.33(2)——————————————————————————————————————————————————————5亚磷酸二甲酯的合成李守勤,何红平,李祖林(杭州大自然有机化工实业有限公司,浙江杭州3looll)摘要:研究了用三氯化磷和甲醇为原料合成亚磷酸=甲酯的方法,考察了影响反应的因素,结果表明当n(Pcl3):n(cH30H)=l:3.4,滴加反应80而n,补充反应30111in,反应液相温度0~5。

C时,产品产率达86.2%,效果最好。

关键词:亚磷酸=甲酯;三氯化磷;甲醇;合成l前言亚磷酸二甲酯是纺织品新型阻燃剂一cP的重要原料,也可用于润滑油极压抗磨剂、有机含磷型缓蚀剂合成等。

亚磷酸二甲酯合成方法国内外都有一些报道,多是采用将三氯化磷滴加到含溶剂的甲醇中,在充氮气的保护下搅拌低温反应,经减压蒸馏而制得。

其缺点是反应时间长、副反应多,溶剂与氯甲烷回收困难,产品得率低。

本文通过特殊工艺合成亚磷酸二甲酯,克服了以上缺点。

2实验部分2.1原料厦仪器三氯化磷,AR,亭新化工试剂厂;无水甲醇,AR,杭州化工试剂厂;cc一8A型气相色谱仪;wFD一7G型红外分光光度计。

22反应原理PCI3+3CH30H一(CH30)2P—OH+CH3Cl+2HCl哑磷酸二甲酯可以与氯化氢继续进行脱烷基反应,生成亚磷酸单酯和亚磷酸副产品。

2.3试验步骤将装有2nml的甲醇的滴液漏斗与装有1mol的三氯化磷滴液漏斗直接通入装有填料的反应塔上部,在反应塔中部再接一个装有lmol甲醇的滴液漏斗,反应塔与四口烧瓶相连,烧瓶上安装温度计、搅拌器及冷凝管,冷凝管上端接水喷射泵。

fQ乙侈四口烧瓶中有一定量的甲醇,烧瓶用冷却水冷却,开动水泵及搅拌,保持一定滴加速度,三只滴液漏斗同时开始滴加,使三只滴液漏斗基本同时滴完,整个过程保持真空度在一O.04~一0.()6MPa,滴加完成后再反应一段时间,然后减压蒸馏收集65~72℃馏分(1.73kPa),即为产品,产率达86.2%。

亚磷酸二甲酯的合成

亚磷酸二甲酯的合成

李守勤;何红平;李祖林

【期刊名称】《杭州化工》

【年(卷),期】2003(033)002

【摘要】研究了用三氯化磷和甲醇为原料合成亚磷酸二甲酯的方法,考察了影响反应的因素,结果表明当n(PCl3):n(CH3OH)=1:3.4,滴加反应80min,补充反应30min,反应液相温度0~5℃时,产品产率达86.2%,效果最好.

【总页数】2页(P5-6)

【作者】李守勤;何红平;李祖林

【作者单位】杭州大自然有机化工实业有限公司,浙江,杭州,310011;杭州大自然有机化工实业有限公司,浙江,杭州,310011;杭州大自然有机化工实业有限公司,浙江,杭州,310011

【正文语种】中文

【中图分类】TQ2

【相关文献】

1.溶剂法合成亚磷酸二甲酯 [J], 易兵;邓继勇;夏赞成;郭贤烙;王焕龙

2.亚磷酸二甲酯合成研究 [J], 索陇宁

3.甘氨酸-亚磷酸二甲酯法合成草甘膦的研究 [J], 高立蕊;胡景焕;李福祥

4.固体超强酸催化合成亚磷酸二甲酯 [J], 李蕾;陈文利;吴莉;高新蕾

5.亚磷酸二甲酯的合成 [J], 路爱东

因版权原因,仅展示原文概要,查看原文内容请购买。

亚磷酸二甲酯反应动力学及合成工艺研究

亚磷酸二甲酯反应动力学及合成工艺研究

本文的目的是研究乙亚磷酸二甲酯(DMP)反应的动力学及合成工艺,以期解决其用于制备动态整形材料的问题。

一、DMP的反应动力学

1、反应机理的研究

DMP反应由多步反应组成,有初级反应,重整和枯合反应。

初级反应

是指反应方程式两边催化剂反应;重整反应是指中点反应,尤其是在

反应产物链中进行必要的归并反应;枯合反应是指末端反应,尤其是

链上分子间发生了反应。

2、反应温度的研究

温度是影响DMP反应动力学的重要参数。

在实验室中,研究者用六个

温度级,从常温到240℃,对DMP反应的动力学进行了系统的研究。

结果表明,DMP反应的反应率随着温度的升高而提高。

当温度升至160℃时,反应率达到最高。

二、DMP的合成工艺

1、原料的准备

用于DMP合成的原料主要有亚甲基磷酸,烷基磷酸醯胺,乙醇和氧化铝等。

在DMP反应之前,经过细致的准备工作,将这些原料经过称量等一系列处理,调配到合适的浓度。

2、反应器的选择

选择DMP反应合成的反应器必须保证其质量可靠,能够使原料完全混合,控制温度转化率和容量的变化,以及常用的材料及耐热性能等。

在选择反应器时,可以根据具体的产品和应用,选择合适的反应器。

3、热控技术

DMP反应受到温度的影响,在实际合成中,必须保证其温度恒定,选择适当的热控技术,调节反应温度,确保DMP反应的顺利进行。

总之,DMP反应是用于制备动态整形材料的重要反应。

本文对DMP 反应动力学及其合成工艺进行了系统的研究,为应用DMP反应提供了理论依据。

亚磷酸二甲酯连续精制过程的开发应用_季诚建

亚磷酸二甲酯连续精制过程的开发应用季诚建 王群孝 谢雪军(浙江新安化工集团股份有限公司,建德311600)陈晓祥(华东理工大学化学工程系,上海200237)摘要 介绍了亚磷酸二甲酯连续精制过程的开发应用,新的连续过程远优于传统的间歇过程,其主要优点是回收率高、能耗与投资低、操作简便,已建成年生产能力15000吨的装置。

关键词 亚磷酸二甲酯 草甘膦 精馏 亚磷酸二甲酯是生产草甘膦、敌百虫、稻瘟净、氧乐果等多种农药的中间体,用途十分广泛〔1〕。

在工业上,大多用三氯化磷与甲醇反应制取亚磷酸二甲酯,同时副产氯化氢和氯甲烷。

生产过程包括酯化脱酸、产品精制及尾气回收等工序〔2〕。

酯化脱酸后所得的粗酯除含有甲醇等低沸物外,还含有副产的亚磷酸一甲酯等高沸物,须进一步精制。

经过多年来的工艺改进,酯化脱酸工序已实现了生产连续化〔3〕,但由于反应产物组成复杂,且混合物的沸点高、腐性强,分离的难度较大,产品精制仍一直沿用间歇精馏。

该法能耗高、处理能力低,设备庞杂,很难适应大规模的工业生产随着国内烷基酯法草甘磷的生产规模不断扩大,对亚磷酸二甲酯的需求急剧增加。

传统的间歇精馏的精制方法面临严峻挑战。

通过实验研究,我们开发出亚磷酸二甲酯的连续精制工艺,并在工业上取得成功。

采用集散控制系统的(DCS)的大规模工业装置已经过长期运行考核,取得了显著的经济效益和社会效益。

1 过程开发的依据1.1 流程选择酯化脱酸后的粗酯除含有甲醇等低沸物外,还含有由副反应产生的亚磷酸一甲酯及亚磷酸等高沸物。

按多组分连续精馏的清晰分割法,可设置两座精馏塔分别脱除低沸物和高沸物,以实现亚磷酸二甲酯的精制。

第一塔塔顶首先馏出低沸物,塔底排出液进第二塔进一步分离,塔顶馏出高纯度的亚磷酸二甲酯,塔釜残液为高沸物。

这种分离流程的优点是显见的。

各组分按照其挥发性的大小,依次从塔顶分出,比较经济。

因为第一塔中仅大体汽化低沸物,第二塔中仅大体汽化亚磷酸二甲酯,不仅可以节省加热剂及冷却剂,而且还减小了塔径。

化工热力学在亚磷酸二甲酯工艺过程中的应用[2]51209

化工热力学在亚磷酸二甲酯工艺过程中的使用[2].txt喜欢我这是革命需要,知道不?!你不会叠衣服一边呆着去!以后我来叠!我一定要给你幸福,谁也别想拦着。

本文由sm双面伊人贡献pdf文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

维普资讯04?19年94福建化工第4期化工热力学在亚磷酸二甲酯工艺过程中用的应游金攀。

一(福建省裒公司)2.摘要亚磷酸:甲酯工艺过程的热力学计算,主要包括主副反应的反应热、过程熵变和过程自由能变化的计算。

关键词璧墼三!堕垩1前育亚磷酸二甲酯在农药上用于合成杀虫剂兰=乞上,进行了亚磷酸二甲酯的化工热力学计算,求取主副反应的热力学参数,进~步揭示了亚磷酸二甲酯化学反瘦的内在动力,从氧乐果、甲基硫环磷和除草剂草甘膦等,也用于生产纺织品的阻燃剂。

氧乐果及草甘膦是我公司主要产品之~,研究亚磷酸二甲酯的生产原理及工艺条件是提高公司经济效益的必要手段。

而选择了最佳工艺条件,达到促进主反应,抑制副反应,提高产品收率。

2主副反应△H的计算(CHj2O)POH+CHl+2ClHC1主反应:PCl+3。

cH。

OH=在掌握亚磷酸二甲酯生产原理的基础44.重新安装风机检查减速机是否完好和叶片安装情况,产运行。

结果表明:改造和加固措施是行之有效的,风机运行平稳,噪音低,电机运行电流正常,风机和塔钢架振动很小。

至今,更换润滑油根据冷却塔随机使用说明书及Ⅸ设备安装工程施工及验收规范安装,垌整减速机纵、横水平度(O1/10),≤.O00传动轴不同轴度(O1mm),联轴器端≤.O面不平行度(.2m),调整风机叶片≤O1ra角度等。

由于风机长期剧烈振动运行,传动轴所有滚动轴承(列调心球轴承11、向心球双201、2风机巳运行一年多,出现轴承烧坏‘‘未联轴器和轮毂断裂、振动剧烈和噪音大等现象,保证了生产供水需要。

参考文献JD.欧文,E.R.格雷夫工业噪声及.振动控翩》机械工业出版社3月第一版居文明主编《架设计上海科学技术出版钢社18年999月18年19F明尾庆18年94轴承35)均严重磨损,l等造成轴、径向游隙过大,引起剧烈跳动和窜动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺流程示意图见附图 。

循环溶剂

ξ

氯化氢 氯甲烷 T M P

三氯化磷 甲醇

ϖ ϖ

ψ 合成

ξξ → 脱酸

ψ →中和 →蒸馏

→ 二甲酯

附图

3. 1 合成反应 根据化学反应动力学原理可知 , 合成反应

速度快 ,放热量较大 ,不便于控制和操作 。用溶 剂稀释反应物料 ,可减缓反应的激烈程度 ;降低 合成反应的温度 , 可减少副反应的发生 。通过 实验选择三氯化磷与甲醇 、溶剂的最佳配比及 合成反应的最佳温度 。

Y = 0. 215 7 - 1. 992 1 ×10 - 3 A + 1. 962 5 ×10 - 5 B - 1. 508 9 ×10 - 4 C

式中 Y ———酸度/ % ; A ———脱酸温度/ ℃; B ———脱酸时间/ mi n ; C ———真空度/ k Pa 。 相关系数 : R = 0. 993 1 。

本文选定脱酸条件为 : 脱酸温度 : 45 ℃,脱 酸时间 : 25 mi n , 真空度 : 90 k Pa , 脱酸过程在 降膜蒸发器中进行 。

张治平 :亚磷酸二甲酯合成方法的研究

29

3. 3 中和 用物理方法脱酸后 , 物料中仍含有 2 %左

右的酸 。这是造成二甲酯产品不稳定的关键因 素 。加入中和剂 ,用化学方法可以除去余酸 。但 要求中和剂的加入不能影响产品的质量 , 也不 能使生产工艺过于复杂 。所以 , 选择适宜的中 和剂是本文的关键之一 。

(中国石化石家庄炼油厂技术开发处 付维享)

35

40~45

95~均

92. 89

95. 17

4结论

(1) 本文研究了合成二甲酯的工艺路线 、操作 方法 、控制参数 , 特别是筛选出中和剂 TM P , 突破了除酸的技术难关 ,制得含量高 、质量好的 二甲酯产品 。二甲酯含量达 92 % , 总收率达 95 %。

28

河

北

化

工

第 1997 年第 1 期

亚磷酸二甲酯合成方法的研究

张治平

(唐山大学 唐山市 063000)

摘 要 对亚磷酸二甲酯的合成工艺 、操作方法 、控制参数进行了研究 ,制得含量高 、质量 好的亚磷酸二甲酯产品 。

关键词 亚磷酸二甲酯 合成 研究

1前言

亚磷酸二甲酯 (以下简称二甲酯) 是重要的 有机磷化工原料之一 , 广泛用于农药 、纺织 、橡 胶 、食品等行业 。国外早在 60 年代已有工业化 生产 , 二甲酯含量达 95 % , 性能稳定 。国内 70 年代开始研究 , 80 年代在较大农药厂有二甲酯 合成工段 , 二甲酯含量只有 35 %左右 。近年来 虽有少量工业品生产 ,但产品性能不稳定 ,二甲 酯含量只有 80 %左右 。

为了生产出含量高 、质量好 、性能稳定的二 甲酯产品 ,以便扩大其应用领域 ,本文对二甲酯 的合成方法进行了研究 。

2 反应原理

主反应 : PCl3 + 3C H3 O H →

( C H3 O ) 2 PO H + 2 HCl + C H3 Cl 副反应 : ( C H3 O) 2 PO H + HCl →

C H3 O P (O H) 2 + C H3 Cl 三氯化磷与甲醇反应生成二甲酯 、氯化氢 和氯甲烷 ,二甲酯可继续与氯化氢反应 ,分解成 一甲酯和氯甲烷 。 由反应热力学数据可知 ,主 、副反应均为放 热反应 。在 25 ℃时 , 主 、副反应均能自发进行 , 但主反应的放热量和自发进行的程度比副反应 大得多 。

通过筛选实验 ,选定用 TM P 作为中和剂 , 既能得到满意的中和效果 ,又不影响产品质量 , 也不增加工艺难度 。

中和过程在釜式反应器中进行 。 3. 4 蒸馏

中和后的物料虽然稳定性很好 , 但二甲酯 含量只有 35 %左右 , 需要进行蒸馏 , 回收其中 的溶剂 。

蒸馏过程在填料塔中进行 。为了降低沸点 , 本文采用减压蒸馏 。塔顶蒸出溶剂 , 回收后循 环使用 ,塔底得到产品 。

本文采用“正交实验法”选定合成条件为 : 合成反应温度 : 20 ℃; 三氯化磷 ∶甲醇 ∶溶剂 = 1 ∶3. 1 ∶2. 5 ( mol 比) ; 合成反应在釜式反应 器中进行 。 3. 2 脱酸过程

脱酸是为了将合成物料中所含的氯化氢除 去 。因为氯化氢将会分解三倍于自重的二甲 酯。

提高脱酸温度 ,增加脱酸时间并减压 ,有利 于氯化氢和氯甲烷的排出 。但脱酸温度过高 、 时间过长也会增加二甲酯的分解 ; 减压也要兼 顾设备和操作条件 。因此 ,要综合优选温度 、时 间 、压力三要素 。本文采用“均匀设计实验法”, 实验数据用微机多元线性回归 ,得到关联方程 如下 :

实验数据 (气相色谱法) 见附表 。

附表

编号 塔顶温度/ ℃ 塔底温度/ ℃ 真空度/ k Pa

二甲酯含量/ % 总收率/ %

32

40~45

95~100

90~93

88. 68

98. 89

33

40~45

95~100

90~93

94. 28

88. 84

34

40~45

95~100

90~93

94. 64

95. 68

(2) 该合成方法简单可靠 , 易于生产 。溶剂可 以循环使用 ,氯化氢和氯甲烷可以回收 ,没有三 废污染 。

(3) 本研究为扩大二甲酯的应用领域创造了 条件 。

(收稿日期 1997 - 02 - 18)

国内首套重油催化裂化干气变压吸附氢提纯装置开车一次成功

处理能力为 15 k N m3 / h 的国内首套重油催化裂化 干气变压吸附 ( P SA) 氢提纯装置于 1996 年 11 月 6 日 在中国石化石家庄炼油厂开车一次成功 。由于开车期 间催化裂化干气的产量有限 , P SA 装置按最低负荷 4. 5 k N m3 / h 和 6. 0 k N m3 / h 考核 ,产品氢气的纯度均达到 了 99. 9 %以上 ,干气中氢气的回收率在 83 %以上 ,基本 达到了装置的设计要求 。

石家庄炼油厂拥有 900 kt / a 和 800 kt / a 两套重油 催化裂化装置 , 两套装置满负荷运转时 , 干气产量约为 15 k N m3 / h ,其中氢气含量高达 50 %~70 %( V ) 。多年 来该厂催化干气一直被当作燃料烧掉 , 造成资源浪费 , 若建设一套氢气回收装置 , 氢气回收率按 85 %计 , 则每 年可回收氢气 5. 2 kt 。石家庄炼油厂氢提纯装置采用的 是化工部西南化工研究院变压吸附研究所 P SA 技术 ,

装置包括脱液 、气体压缩 、变温吸附 ( T SA) 、变压吸附 ( P SA) 、脱氧五大部分 , 其中 P SA 部分采用八塔三均 工艺 。工程采取“交钥匙”形式 ,由西南化工研究院总承 包 , 从 1995 年 1 月中旬合同签定起至 1996 年 11 月上 旬止 , 历时 22 个多月 , 于 11 月 6 日建成投产 , 并一次 开车成功 , 生产出合格产品 。经半个多月的运转证明 , 该装置具有流程简单 、工艺成熟 、自动化程度高和操作 灵活的特点 , 是催化裂化干气氢提纯的一种很好的方 法 。该 P SA 氢提纯装置的建成投产将为石家庄炼油厂 现有的 400 kt / a 汽柴油加氢精制装置和目前正在建 设的 50 kt / a 己内酰胺工程中苯甲酸加氢装置提供优 质的氢源 ,缓解了该厂氢源严重不足的问题 ,其意义是 重大的 。