贴花气泡原因分析报告

OCA气泡原因分析及改善

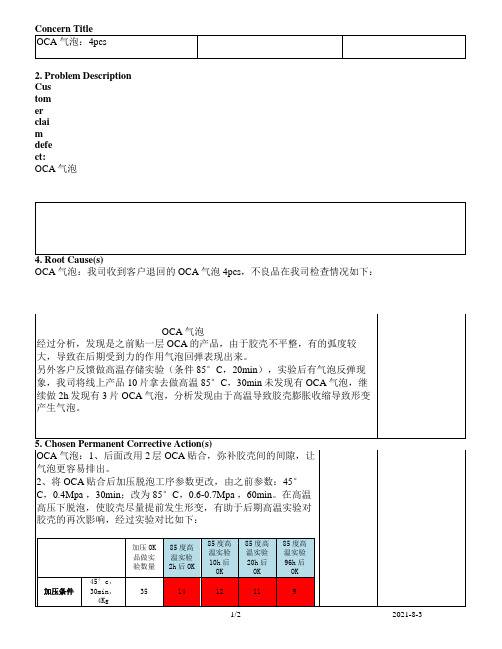

2、将OCA贴合后加压脱泡工序参数更改,由之前参数:45°C,0.4Mpa,30min;改为85°C,0.6-0.7Mpa,60min。在高温高压下脱泡,使胶壳尽量提前发生形变,有助于后期高温实验对胶壳的再次影响,经过实验对比如下:

另外客户反馈做高温存储实验(条件85°C,20min),实验后有气泡反弹现象,我司将线上产品10片拿去做高温85°C,30min未发现有OCA气泡,继续做2h发现有3片OCA气泡,分析发现由于高温导致胶壳膨胀收缩导致形变产生气泡。

5. Chosen anent Corrective Action(s)

Concern Title

OCA气泡:4pcs

2. Problem Description

Customer claim defect:

1)形容

2)照片

OCA气泡

4. Root Cause(s)

OCA气泡:我司收到客户退回的OCA气泡4pcs,不良品在我司检查情况如下:

OCA气泡

经过分析,发现是之前贴一层OCA的产品,由于胶壳不平整,有的弧度较大,导致在后期受到力的作用气泡回弹表现出来。

加压OK品做实验数量

85度高温实验2h后OK

85度高温实验10h后OK

85度高温实验20h后OK

85度高温实验96h后OK

加压条件

45°c,30min,4Kg

35

14

12

11

9

85°c,60min,6Kg

35

34

32

32

32

通过实验数据对比可以看出,高温加压脱泡相比之前效果好很多,有明显改善,后续出货采用新的加压参数。

喷涂不良分析范文

喷涂不良分析范文喷涂是一种常见的表面处理和涂装工艺,广泛应用于汽车、家用电器等行业。

但是,在实际操作中,很容易出现喷涂不良的情况。

喷涂不良主要表现在以下几个方面:1.气泡气泡是指喷涂过程中涂料表面出现小气泡。

气泡的形成原因主要有两个方面:一是在涂装前被涂物表面吸附或吸溶的气体,当涂料被喷雾时,气体受到冲击,从涂料表面释放出来形成气泡;二是喷涂过程中空气对涂料冲击产生气泡。

解决气泡问题的方法包括增加颗粒物过滤器,提高喷涂环境的洁净度,改善涂料配方等。

2.流挂流挂是指喷涂过程中由于涂层流动性过大或流动性差,导致涂料流动不理想,形成挂垂下来的痕迹。

流挂的形成原因主要有涂层黏度过低、溶剂挥发过快、喷涂速度过快等。

解决流挂问题的方法包括增加涂料黏度,调整喷涂速度和压力,控制喷涂环境的温度和湿度。

3.滞流痕滞流痕是指喷涂过程中喷涂枪施力不均匀或速度不一致,造成涂料在涂装表面形成的痕迹。

滞流痕的原因主要有喷枪操作不当、喷涂距离过远、喷涂速度不均匀等。

解决滞流痕问题的方法包括加强操作培训,控制喷涂距离和速度,调整喷枪气压和喷嘴大小。

4.涂料不均匀涂料不均匀是指涂层表面出现斑驳、颜色差异或光泽度不一致等现象。

涂料不均匀的原因主要有喷涂厚度不均匀、涂料粘度不一致、颜料分散不均匀等。

解决涂料不均匀问题的方法包括控制涂料供应系统的压力和流量,调整喷涂参数和涂料配方,加强涂装质量检查等。

以上是对喷涂不良的分析。

喷涂不良的原因有很多,需要综合考虑涂料、喷涂设备、喷涂操作等多个因素,并采取相应的解决方法来达到良好的涂装效果。

只有掌握了喷涂不良产生的原因和解决方法,才能提高喷涂质量,减少不良产品的产生。

日用陶瓷花纸装饰常见缺陷分析

日用陶瓷花纸装饰常见缺陷分析作者:翟新岗来源:《佛山陶瓷》2010年第05期摘要:日用陶瓷目前多使用小膜花纸进行装饰,花纸经800℃左右烤烧后,容易出现爆花、脱落、裂纹、变色、起泡等缺陷,本文对这些烤花缺陷产生的原因进行了分析,并提出了相关的解决措施。

关键词:日用陶瓷;小膜花纸;缺陷1前言我国的日用陶瓷大多采用花纸装饰,通常花纸装饰可分为三种:釉上花纸、釉中花纸和釉下花纸,三种装饰方法各具特点。

本文主要叙述目前在各陶瓷产区应用最广泛的釉上花纸装饰,釉上花纸可分小膜花纸和大膜花纸两种,两者最简单的区分方法是:小膜花纸需浸泡在水中后才可装饰,而大膜花纸则不需要。

釉上小膜花纸装饰的烤烧温度一般在750~850℃范围内,随着节能的要求和降低成本的压力,烤花温度通常在800℃左右。

2小膜花纸装饰常见缺陷分析2.1 颜料剥落现象:指花纸烤烧后,颜色部分或全部从陶瓷釉面上脱落,见图1。

原因分析:陶瓷釉与颜料之间的热膨胀系数相差太大,特别是当颜料层印刷较厚时,更容易出现剥落缺陷。

在红色釉面、宝蓝色釉面的陶瓷上装饰花纸时,出现颜料剥落的几率比较高。

解决方法:(1) 挑选使用合适的颜料(如更换颜料系列或生产厂家);(2) 颜色层印刷尽量薄些;(3) 向颜料中加入约20%的合适熔剂,以降低其热膨胀系数。

2.2 黑点或棕点(含镉颜料)现象:含镉颜料(红色、黄色)在烤烧后出现黑点或者棕色圈,见图2。

原因分析:釉层或颜料中含有杂质,通常是由铁或铜的杂质颗粒引起的。

解决方法:(1) 清除颜料中含铁或铜的有害杂质(颜料厂检查);(2) 釉料或坯体中的杂质,可通过使用清洁原材料来预防(陶瓷厂检查);(3) 烤烧时保持充足的氧化气氛,加强通风、降低装窑密度也可减少该缺陷的发生(烤花厂检查)。

2.3 颜色溅污到临近区域现象:在烤烧过程中,颜色颗粒从装饰区域挥发并沉积到别的地方,造成颜色溅污,见图3。

原因分析:在花纸上面或者下面,有片状的糊精渣滓残留,特别是颜色层较厚时更明显。

胶带外观上的气泡

胶带外观上的气泡

胶带外观上出现气泡可能是由以下原因导致的:

1. 生产过程:在胶带的生产过程中,可能由于涂布不均匀或胶粘剂涂布时混入了空气,导致气泡的产生。

2. 存储条件:不当的存储条件,如温度过高或过低,湿度过大等,可能会使胶带表面产生气泡。

3. 使用方法:在使用胶带时,如果拉伸过度或不均匀地施加压力,也可能导致气泡的形成。

4. 胶粘剂质量:胶粘剂本身的质量问题,如粘性不足或含有挥发性物质,可能会引起气泡。

5. 基材问题:胶带的基材表面不平整或存在杂质,也可能导致气泡的出现。

气泡的存在可能会影响胶带的粘接性能和外观质量。

要减少或避免气泡的产生,可以采取以下措施:

1. 选择质量可靠的胶带产品,尤其是关注胶粘剂的质量。

2. 在存储胶带时,确保符合推荐的温度和湿度条件。

3. 使用胶带时,正确操作,避免过度拉伸或不均匀的压力。

4. 如果气泡较小,可以尝试用针刺破气泡,将空气排出。

5. 对于大面积的气泡或严重的问题,可能需要考虑更换胶带。

如果气泡问题对胶带的使用造成困扰,建议联系胶带供应商或生产商,他们可以提供更具体的建议和解决方案。

此外,不同类型的胶带可能具有不同的特点和要求,因此在使用前最好仔细阅读产品说明书

和相关技术资料。

塑料制品产生气泡的原因及解决办法

塑料制品产生气泡的原

因及解决办法

SANY GROUP system office room 【SANYUA16H-

塑料制品产生气泡的原因及解决办法

根据气泡的产生原因,解决的对策有以下几个方面:

1)在制品壁厚较大时,其外表面冷却速度比中心部的快,因此,随着冷却的进行,中心部的树脂边收缩边向表面扩张,使中心部产生充填不足。

这种情况被称为真空气泡。

解决方法主要有:

a)根据壁厚,确定合理的浇口,浇道尺寸。

一般浇口高度应为制品壁厚的50%~60%。

b)至浇口封合为止,留有一定的补充注射料。

c)注射时间应较浇口封合时间略长。

d)降低注射速度,提高注射压力,

e)采用熔融粘度等级高的材料。

2)由于挥发性气体的产生而造成的气泡,解决的方法主要有:

a)充分进行预干燥。

b)降低树脂温度,避免产生分解气体。

3)流动性差造成的气泡,可通过提高树脂及模具的温度、提高注射速度予以解决。

涂料产生气泡的原因及控制方法

涂料产生气泡的原因及控制方法涂料在使用过程中常常会产生气泡,这给涂料表面的质量和美观度带来了很大的影响。

产生气泡的原因主要有以下几个方面:溶剂挥发、填料吸湿、涂料粘度、涂料表面张力以及作业条件等。

为了保证涂料的质量,我们需要针对产生气泡的原因采取适当的控制方法。

首先,涂料中的溶剂挥发是产生气泡的主要原因之一、挥发过程中,挥发物会与涂料内部的空气形成气体泡沫。

因此,控制挥发速率和涂料表面的气体扩散是避免气泡产生的关键。

为了做到这一点,可以选择熟悉挥发特性的低挥发性溶剂,并适当调整涂料的配方以减少挥发物的含量。

此外,在制备涂料时,还可以通过加入一些固化剂和促进剂来控制溶剂的挥发速率。

填料吸湿也是涂料产生气泡的常见原因之一、填料会吸湿并释放水分,从而导致涂料中的气泡生成。

为了避免这种情况,可以选择防潮性能较好的填料,或者对货物存储时进行干燥处理。

涂料的粘度也是影响气泡产生的重要因素之一、粘度过高会导致涂料内部空气无法释放,从而产生气泡。

此外,涂料的粘度也会影响气泡在涂料表面的形成与分布。

为了控制涂料的粘度,可以通过调整涂料的配方、添加适量的稀释剂、控制涂布工艺等方法来实现。

涂料表面张力也会对气泡的形成产生影响。

涂料中的表面张力越大,气泡便越难从涂料内脱离,并且涂料表面会形成较大的气泡。

为了减小涂料表面张力,可以采用降低溶剂含量或加入一些表面活性剂等方法。

这样,涂料中的气泡就能更容易地从涂料内部脱离,并且涂料表面的气泡也会更小。

最后,作业条件对涂料产生气泡也有一定影响。

例如,施工环境的湿度、温度等因素会直接影响涂料的干燥速度和挥发速率,从而影响涂料表面的气泡形成。

为了控制气泡的产生,可以采用适当的加热或通风措施,以提高施工环境的温度和湿度。

综上所述,涂料产生气泡的原因主要包括溶剂挥发、填料吸湿、涂料粘度、涂料表面张力和作业条件等因素。

为了避免气泡的产生,可以采取适当的控制方法,如选择合适的挥发性溶剂、防潮填料、调整涂料粘度、降低涂料表面张力以及控制作业条件等。

OCA光学胶产生气泡原因分析与改善方法

OCA光学胶产生气泡原因分析与改善方法时间:2015-04-1513:48:45来源:本站浏览次数:1054在使用真空贴合机贴合完后,贴合面容易留下气泡,大部分可以通过脱泡脱除,但百分几的几率会留小单点的小气泡,这种小气泡有两种类型:?1,脱泡不良?2,汽包反弹??形成??性:?1?2.??G+G?脱泡缓慢泄压:?脱泡缓慢泄压一般我们脱泡机的动作是压力或温度同时或分时产生,然后再依时间设定开始脱泡程序,直到脱泡时间完成同时降温减压,依照设定压力及脱泡机排气设计不同泄压的时间由30sec~60Sec不等!这样的泄压程序有一个很大的盲点就是TP并不会因为压力及温度造成多大的改变,而OCA光学胶对于温度压力却很敏感,所以当压力快速释放的当下,TP的挺性很快会回复,但暂时被胶的粘性牵制住了!然而OCA光学胶的挺性恢复就很慢了。

这样当脱泡Module一离开脱泡机,OCA光学胶还残留一定的核心温度,内应力较小就很容易会被TP挺性应力拉开产生小气泡,这里多数是原来就有气泡的地方,而内部确实也有少量的空气质量,这种称谓稀出现象。

?缓慢泄压;?改变泄压程序先保持温度不变,再以每秒钟较少0.03Kg/M2的的泄压速度直至无压力为止.?应力型再发气泡:?这种类型的DelayBubble是最麻烦的类型,这类型的再发气泡是由OCA胶及OCA胶与TP/LCM夹层的Particle(杂质)引起的,但不是所有的Particle都会产生这种类型再发气泡,也与Particle?1.增?2.之间气?3.????1.理解消泡和气泡产生的原理,弄懂产品特性,科学调整设备参数。

?2.贴合车间安排专人统一管理和问题分析,逐步提高整体良率。

涂装喷漆设备喷涂时显现气泡的原因和解决方法

涂装喷漆设备喷涂时显现气泡的原因和解决方法涂装喷漆设备喷涂时显现气泡是一种常见的情况,也是影响喷涂效果的因素之一、本文将介绍喷漆设备喷涂时显现气泡的原因和解决方法。

喷涂时显现气泡的原因1. 空气湿度过大空气湿度过大是造成喷涂时显现气泡的紧要原因之一、湿度过高会使得喷雾颗粒粘附在物体表面时无法在短时间内挥发干燥,从而导致喷涂时显现气泡现象。

2. 涂料粘度过高或溶剂挥发速度过慢涂料粘度过高或溶剂挥发速度过慢也会影响到喷涂质量,由于在喷涂时,气体简单被困在含有过多粘稠涂料的工件表面,涂料粘度过高会形成不易挥发的涂料膜,长时间保持在涂料表面的状态,导致涂料表面变稠,从而导致气泡。

3. 喷嘴过小使用喷嘴尺寸不符合涂料的要求也会导致喷涂时显现气泡。

太小的嘴会使得颗粒冲击时过于激烈,从而形成气泡。

当喷嘴过小,也会导致涂料粘度过高,因此,喷嘴的选择应当与涂料粘度相适应。

4. 底材油污或水分过多当底材表面存在油污或者水分过多时,喷涂作业布置的工件便很简单受到影响。

油污或水分很简单变得不稳定,从而形成气泡。

喷涂时显现气泡的解决方法1. 掌控空气湿度掌控空气湿度是防备气泡显现的一种紧要措施。

在喷涂工作场所中,可以使用空气净化器除湿,或在喷涂设备中加入除湿设备。

2. 调整涂料比例或添加油剂选择合适的涂料比例可以说是涂装喷漆设备喷涂时防备气泡显现的一种方法。

可以依据实在情况调整涂料比例以及加入油剂等物质来降低粘度。

3. 更换适合尺寸的喷嘴更换适合尺寸的喷嘴也是喷涂时避开气泡的方法之一,用户应依据添加的涂料选择相应的喷嘴,只有这样才能确保喷嘴的大小和涂料的粘度相适应。

4. 清洁底材表面在喷涂之前清洁底材表面是特别紧要的一步。

底材表面的水分和油污都会影响到喷涂的效果,医院应在清洁底材表面时使用专业的清洁剂,去除物表面的油污和水分,以保障喷涂的效果。

结论喷涂时显现气泡是归因于多种因素,包括环境以及使用的喷涂设备等。

要避开这种问题的显现,可以从以下几个方面入手:掌控环境湿度、选择适合尺寸的喷嘴、调整涂料比例或添加油剂、清洁底材表面、使用干燥设备除湿等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

贴花气泡原因分析报告

一、引言

贴花气泡问题是指在贴花过程中,贴花表面出现许多不规则的气泡。

这些气泡不仅影响了贴花的美观度,还降低了贴花的质量和寿命。

为了解决贴花气泡问题,本文将从贴花工艺、材料特性和环境因素三个方面进行原因分析。

二、贴花工艺原因分析

1. 贴花胶水选择不当:贴花胶水的选择是影响贴花气泡问题

的关键因素之一。

若胶水黏度不合适,过高的黏度会导致胶水流动不畅,形成气泡;而过低的黏度则会使胶水渗透时间过短,同样形成气泡。

此外,胶水黏性不均匀也会导致气泡形成。

因此,正确选择贴花胶水能够有效降低贴花气泡问题的发生。

2. 贴花速度不均匀:贴花速度过快或过慢也会导致气泡

问题的发生。

贴花速度过快时,胶水无法有效渗透,产生气泡;而贴花速度过慢则会使胶水流动性增大,导致气泡形成。

因此,在贴花过程中,保持适当的贴花速度非常重要。

三、材料特性原因分析

1. 贴花材料吸湿性差:贴花材料吸湿性差会导致材料表面产

生水膨胀现象,从而在贴花过程中产生气泡。

因此,贴花材料的吸湿性需要得到更好的控制,避免在贴花过程中受潮。

2. 贴花材料质量不均匀:贴花材料质量不均匀也是贴花

气泡问题的原因之一。

材料质量不均匀会导致表面张力不均,使胶水在贴花过程中无法均匀渗透,从而产生气泡。

因此,提高贴花材料的质量均匀性对解决贴花气泡问题至关重要。

四、环境因素原因分析

1. 环境湿度过高:在高湿度环境下进行贴花会导致贴花材料

吸湿,引起材料表面产生气泡。

因此,维持适宜的环境湿度对于避免贴花气泡问题的发生至关重要。

2. 温度变化过大:温度变化过大也会对贴花过程产生影响。

温度变化可以改变胶水的黏度,导致胶水无法均匀渗透,从而产生气泡。

因此,在贴花过程中,保持稳定的温度能够有效预防贴花气泡问题的发生。

五、解决方案

1. 选择合适的贴花胶水:根据贴花材料的特性和工艺要求,

选择黏度合适、黏性均匀的胶水,以确保贴花过程中胶水的流动性和渗透性。

2. 控制贴花速度:在贴花过程中,根据贴花材料和胶水

的特性,掌握适宜的贴花速度,确保胶水能够均匀渗透,避免气泡形成。

3. 控制环境湿度和温度:在贴花过程中,维持适宜的环

境湿度和温度,以减少贴花材料的吸湿和胶水的黏度变化,从而降低气泡问题的发生。

4. 提高贴花材料质量均匀性:加强对贴花材料的质量控制,确保贴花材料的质量均匀性,减少表面张力差异,有助于胶水的渗透和降低气泡问题。

不同的贴花气泡问题可能涉及到其他因素,因此,解决贴花气泡问题需要综合考虑多个方面的因素,并进行相应的调整和改进。

通过合理的贴花工艺、控制材料特性和优化环境因素,可以有效降低贴花气泡问题的发生,提高贴花质量

综上所述,贴花气泡问题的发生与多个因素相关,包括贴花胶水的选择、贴花速度、环境湿度和温度、贴花材料质量均

匀性等。

为解决贴花气泡问题,应选择合适的贴花胶水,控制贴花速度,维持适宜的环境湿度和温度,提高贴花材料质量均匀性等。

通过综合考虑这些因素并进行相应的调整和改进,可以有效降低贴花气泡问题的发生,提高贴花质量。