齿轮常用材料的机械性能和应用范围.

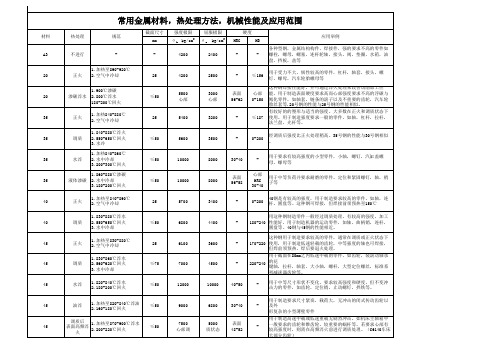

常用金属材料热处理方法机械性能及应用范围

Y40Mn

≤50

-

-

<207

18CrMnTi

≤50

≥7000

≥4300

-

160-207

18CrMnTi

1.900-950℃渗碳 渗碳,淬油 2.箱冷 3.加热至860-880℃淬油 4.180-200℃回火 正火 1.加热至880-900℃ 2.空气冷却 1.加热至860-880℃淬水 或油 2.490-510℃回火

≤70

≥10000 心部 46006000

≥8000 心部 30004000

心部 240-300

表面 58-62

20Cr

≤50

-

143-179 这种钢一般经渗碳淬火或调质后使用很少在正火状态下使用

20Cr

调质

≤50

≥7000

≥5000

-

179-212 用于制造高速中等冲击负荷的零件 这种钢经渗碳,淬火后的机械性能和18CrMnTi相似,但心部 ≥212 的强度销低,用于要求心部强度较高,表面耐磨,尺寸较大 的渗碳零件,如齿轮,齿轮轴,蜗杆,凸轮,柱塞,活塞 销,主轴,爪型,离合器等 抗拉强度与屈服强度比相应的碳素钢高20%,并具有良好的淬 180-230 透性, 很少在正火状态下使用。在许可条件下应尽量用45号缸代替 10Cr钢制造机床零件。 230-280 用于受交变负荷,中等连……负荷下的零件……齿轮, 用滚动轴的主轴和轴,顶夹套……轴等;

≤50

10000

8000

表面 56-58

用于中等负荷并要求耐磨的零件。定位和紧固螺钉,轴,梢子等

40

25

5700

3400

-

40钢是有较高的强度,用于制造要求较高的零件。如轴,连 杆,圆盘等。这种钢可焊接,但焊接前须预热至150℃

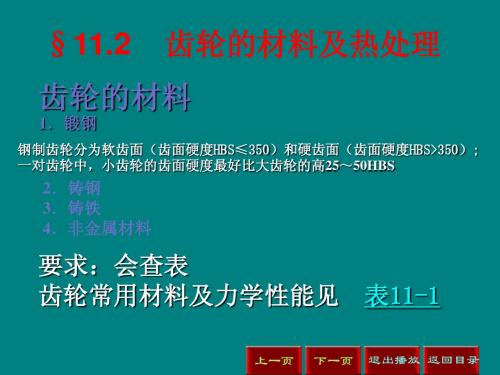

齿轮的材料及热处理

§11.2材料

钢制齿轮分为软齿面(齿面硬度HBS≤350)和硬齿面(齿面硬度HBS>350); 一对齿轮中,小齿轮的齿面硬度最好比大齿轮的高25~50HBS

2.铸钢 3.铸铁 4.非金属材料

要求:会查表 齿轮常用材料及力学性能见

表11-1

11.2.2 齿轮的热处理

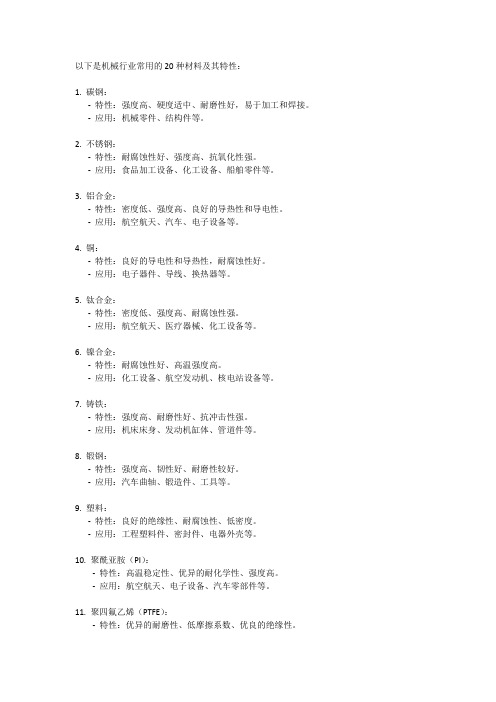

机械行业常用的20种材料及其特性

以下是机械行业常用的20种材料及其特性:1. 碳钢:- 特性:强度高、硬度适中、耐磨性好,易于加工和焊接。

- 应用:机械零件、结构件等。

2. 不锈钢:- 特性:耐腐蚀性好、强度高、抗氧化性强。

- 应用:食品加工设备、化工设备、船舶零件等。

3. 铝合金:- 特性:密度低、强度高、良好的导热性和导电性。

- 应用:航空航天、汽车、电子设备等。

4. 铜:- 特性:良好的导电性和导热性,耐腐蚀性好。

- 应用:电子器件、导线、换热器等。

5. 钛合金:- 特性:密度低、强度高、耐腐蚀性强。

- 应用:航空航天、医疗器械、化工设备等。

6. 镍合金:- 特性:耐腐蚀性好、高温强度高。

- 应用:化工设备、航空发动机、核电站设备等。

7. 铸铁:- 特性:强度高、耐磨性好、抗冲击性强。

- 应用:机床床身、发动机缸体、管道件等。

8. 锻钢:- 特性:强度高、韧性好、耐磨性较好。

- 应用:汽车曲轴、锻造件、工具等。

9. 塑料:- 特性:良好的绝缘性、耐腐蚀性、低密度。

- 应用:工程塑料件、密封件、电器外壳等。

10. 聚酰亚胺(PI):- 特性:高温稳定性、优异的耐化学性、强度高。

- 应用:航空航天、电子设备、汽车零部件等。

11. 聚四氟乙烯(PTFE):- 特性:优异的耐磨性、低摩擦系数、优良的绝缘性。

- 应用:密封件、轴承、阀门等。

12. 聚氨酯(PU):- 特性:耐磨性好、强度高、耐油性好。

- 应用:密封件、刮板、橡胶轮等。

13. 聚甲醛(POM):- 特性:强度高、硬度高、耐磨性好。

- 应用:齿轮、轴承、零件等。

14. 高速钢:- 特性:耐高温、耐磨性好、切削性能优异。

- 应用:刀具、冲头、铣刀等。

15. 钻石:- 特性:硬度极高、耐磨性好、导热性好。

- 应用:切割工具、磨料、金刚石刀具等。

16. 合成蓝宝石:- 特性:透明度好、硬度高、耐腐蚀性强。

- 应用:光学器件、观察窗、手表表盘等。

17. 硅胶:- 特性:柔软、耐高温、优良的绝缘性。

机械零件的常用材料特性及应用

用途、工作条件、物理、化学、机械工艺性能、经济性。

零件材料 各种材料的化学成分和力学性能可在相关国标、行标 和机械设计手册中查得。

以功能來分: 依其機械、電氣、熱學及其他性質功能來分。

1 )泛用塑膠: 通常以美觀及低功能使用要求,為訴求重點。 如:PE 、 PVC 、 PMMA、ABS

轴用材料

要求: 充分強度/耐磨性/耐疲勞性/充分硬度/充 分橈度

選用

一般用軸材料(A3/S10C/S45C) 強力用軸材料(SNCM240(价高)/42CrMo)

齿轮用材料

要求: 充分強度/耐磨性/充分硬度/耐衝擊性/易 加工性

選用

高周波淬火處理材料(S45C/42CrMo) 滲碳淬火處理材料(42CrMo) 氮化相比,钢具有高的强度、韧性和塑性。 可用热处理方法改善其力学性能和加工性能。

选用原则: 优选碳素钢(A3.S45C),其次是硅、锰、硼、钒类合

金钢,特殊硬度可以选合金工具钢(Cr12).

金属热处理方式

热处理方式:退火、正火、淬火和回火四种基本工艺,俗称金 属热处理的“四把火”。 1.退火:是将工件加热到适当温度,根据材料和工件尺寸采用不 同的保温时间,然后进行缓慢冷却,目的是使金属内部组织达 到 或接近平衡状态,获得良好的工艺性能和使用性能,或者为 进一步淬火作组织准备。 2.正火:是将工件加热到适宜的温度后在空气中冷却,正火的效 果同退火相似,只是得到的组织更细,常用于改善材料的切削 性能,也有时用于对一些要求不高的零件作为最终热处理。 3.淬火:是将工件加热保温后,在水、油或其它无机盐、有机水 溶液等淬冷介质中快速冷却。淬火后钢件变硬,但同时变脆。 (S45C可以达到42-50HRC, Cr12可以达到52-60HRC) 4.回火:是为了降低钢件的脆性,将淬火后的钢件在高于室温而 低于 710℃的某一适当温度进行长时间的保温,再进行冷却,这 种工艺称为回火

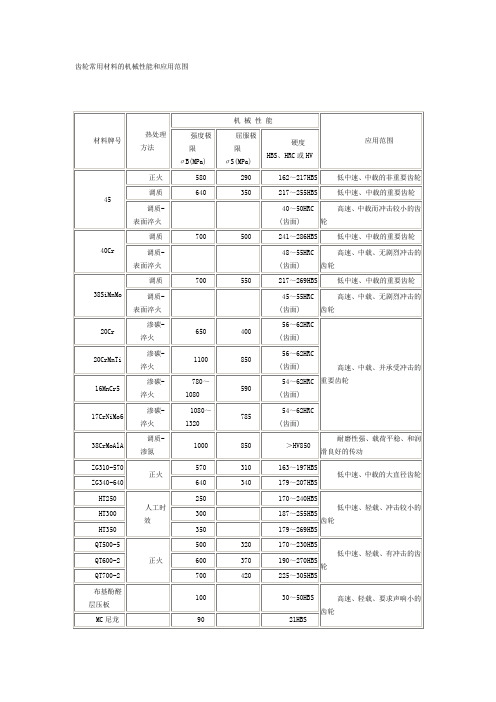

齿轮常用材料的机械性能和应用范围

ZG310-570

正火

570

310

163~197HBS

低中速、中载的大直径齿轮

ZG340-640

640

340

179~207HBS

HT250

人工时效

250

170~240HBS

低中速、轻载、冲击较小的齿轮

HT300

300

187~255HBS

HT350

350

179~269HBS

材料牌号

热处理

方法

机械性能

应用范围

强度极限

σB(MPa)

屈服极限

σS(MPa)

硬度

HBS、HRC或HV

45

正火

580

290

162~217HBS

低中速、中载的非重要齿轮

调质

640

350

217~255HBS

低中速、中载的重要齿轮

调质-

表面淬火

40~50HRC

(齿面)

高速、中载而冲击较小的齿轮

40Cr

调质

(齿面)

高速、中载、并承受冲击的重要齿轮

20CrMnTi

渗碳-

淬火

1100

850

56~62HRC

(齿面)

16MnCr5

渗碳-

淬火

780~1080

590

54~62HRC

(齿面)

17CrNiMo6

渗碳-

淬火

1080~1320

785

54~62HRC

(齿面)

38CrMoAlA

调质-

渗氮

1000

850

>HV850

QT500-5

常用齿轮材料的选择及其热处理工艺总结

齿轮材料的选择及其热处理工艺1、齿轮材料的选择原则齿轮材料的种类很多,在选择时应考虑的因素也很多,下述几点可供选择材料时参考:1)齿轮材料必须满足工作条件的要求。

例如,用于飞行器上的齿轮,要满足质量小、传递功率大和可靠性高的要求,因此必须选择机械性能高的合金银;矿山机械中的齿轮传动,一般功率很大、工作速度较低、周围环境中粉尘含量极高,因此往往选择铸钢或铸铁等材料;家用及办公用机械的功率很小,但要求传动平稳、低噪声或无噪声、以及能在少润滑或无润滑状态下正常工作,因此常选用工程塑料作为齿轮材料。

总之,工作条件的要求是选择齿轮材料时首先应考虑的因素。

2)应考虑齿轮尺寸的大小、毛坯成型方法及热处理和制造工艺。

大尺寸的齿轮一般采用铸造毛坯,可选用铸钢或铸铁作为齿轮材料。

中等或中等以下尺寸要求较高的齿轮常选用锻造毛坯,可选择锻钢制作。

尺寸较小而又要求不高时,可选用圆钢作毛坯。

齿轮表面硬化的方法有:渗碳、氨化和表面淬火。

采用渗碳上艺时,应选用低碳钢或低碳含金钢作齿轮材料;氨化钢和调质钢能采用氮化工艺;采用表面淬火时,对材料没有特别的要求。

3)正火碳钢,不论毛坯的制作方法如何,只能用于制作在载荷平稳或轻度冲击下工作的齿轮,不能承受大的冲击载荷;调质碳钢可用于制作在中等冲击载荷下工作的齿轮。

4)合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。

5)飞行器中的齿轮传动,要求齿轮尺寸尽可能小,应采用表面硬化处理的高强度合金钢。

6)金属制的软齿面齿轮,配对两轮齿面的硬度差应保持为30〜50HBS或更多。

当小齿轮与大齿轮的齿面具有较大的硬度差(如小齿轮齿面为淬火并磨制,大齿轮齿面为常化或调质);且速度又较高时,较硬的小齿轮齿面对较软的大齿轮齿面会起较显著的冷作硬化效应,从而提高了大齿轮齿面的疲劳极限。

因此,当配对的两齿轮齿面具有较大的硬度差时,大齿轮的接触疲劳许用应力可提高约20%,但应注意硬度高的齿面,粗糙度值也要相应地减小。

齿轮的材料和许用应力

S F lim = 1.5

[σ F1] = σ F lim1 SF lim1 = 588 1.5 = 470.4MPa

[σ F 2 ] = σ F lim2 SF lim2 = 451.4 1.5 = 300.93MPa

4、按轮齿弯曲强度设计模数

2KT YFS 1 m≥ 3 ⋅ (mm) 2 ψd z1 [σ F ]

5、确定齿轮的主要参数及几何尺寸

小齿轮的分度圆直径

d1 = mZ1 = 2.5× 28 = 70mm

大齿轮的分度圆直径 d2 = mZ2 = 2.5×145 = 362.5mm 大齿轮齿宽 小齿轮齿宽

b2 = φd ⋅ d1 = 0.5×70 = 35mm

b1 = b + 5 = 35 + 5 = 40mm

式中: 式中:载荷系数

K = KAKV Kβ

取:KA=1.25(表12-8) =1.25( 12KV =1.2 Kβ=1.12(图12-26) =1.12( 12-26) 代入数值: 代入数值: K=1.25×1.2×1.12=1.68 =1.25×1.2×

考虑应力影响系数

由于两个齿轮的齿数和材料不同, 由于两个齿轮的齿数和材料不同,为使两齿 轮的弯曲强度都能满足,需将Y /[σ 轮的弯曲强度都能满足,需将YFS1/[σF1]和 /[σ 中的较大值代入式中. YFS2/[σF2]中的较大值代入式中.

许用弯曲应力: 许用弯曲应力:

[σ F ] = σ F lim S F lim

σ F lim1 = 0.8HBS + 380 = 0.8× 260 + 380 = 588MPa

ቤተ መጻሕፍቲ ባይዱ

σ F lim2 = 0.7HBS + 275 = 0.7× 252 + 275 = 451.4MPa

常用齿轮材料选择及其热处理工艺

齿轮材料的选择及其热处理匸艺1、齿轮材料的选择原则齿轮材料的种类很多.在选择时应考虔的因素也很多.下述几点可供选择材料时参考:1)齿轮材料必皴满足工作条件的耍求•例如.用于飞行器上的齿轮.耍满足质址小.传递功率大和可靠性高的耍求.因此必须选择机械性能高的合佥银:旷山机械屮的齿轮传动.一般功率很大.匸作速度较低、删圉环境中粉尘含虽极高•因此往往选择铸钢或铸铁等材料:家用及办公用机械的功率很小.但要求传动平稳、低噪声或无噪声、以及能在少润滑或无润滑状态下正當工作•因此常选用匸程塑料作为齿轮材料。

总Z.工作条件的耍求是选痒齿轮材料时首先应考虔的因素,2)应考應齿轮尺寸的大小、毛坯成型方法及热处理和制造工艺,大尺寸的齿轮一般采用铸造毛坯.可选用铸钢或铸铁作为齿轮材料’屮等或屮等以下尺寸耍求较高的齿轮常选用锻造毛坯•可选择锻钢制作。

尺寸较小而又耍求不高时. 可选用閲钢作毛坯,齿轮表而玦化的方法有:渗碳.氨化和表面淬火。

采用渗碳上艺时.应选用低碳钢或低碳會金钢作齿轮材料:抵化钢和调质钢能采用氮化匸艺;采用表而淬火时.对材料没有特别的耍求,3)正火磯钢.不论毛坯的制作方法如何.只能用丁•制作在裁荷平稳或轻度冲击下I:作的齿轮.不能承受大的冲击載荷:调质碳钢可用于制作在中等冲击数荷下工作的齿轮.4)合金钢當用于制作高速、垂裁并在冲击拔荷下匸作的齿轮•5)飞行器中的齿轮传动•耍求齿轮尺寸尽可能小.应采用表面欣化处理的高强度合佥钢.6)金屈制的软齿面齿轮.配对两轮齿面的駛度差应保持为30〜50HBS或更多。

当小齿轮与大齿轮的齿而具有较大的玦度差(如小齿轮齿而为淬火并磨制.大齿轮齿而为常化或调质):且速度又较窩时.较锁的小齿轮齿面对较软的大齿轮齿而会起较眾茗的冷作谀化效应.从而捉高了大齿轮齿面的彼劳极限。

因此.肖配对的两齿轮齿而具有较大的硬度差时.大齿轮的接触疲劳许用应力可提高约20%.但应注总唤度高的齿而.粗糙度值也耍相应地减小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高速、中载而冲击较小的齿轮

500

241~286HBS 低中速、中载的重要齿轮

48~55HRC (齿面)

高速、中载、无剧烈冲击的齿轮

550

217~269HBS 低中速、中载的重要齿轮

45~55HRC (齿面)

高速、中载、无剧烈冲击的齿轮

56~62HRC

400

(齿面)

56~62HRC

850

(齿面)

高速、中载、并承受冲击的重要齿轮

HT350

350

QT500-5

500

QT600-2

正火

600

QT700-2

700

布基酚醛层压板

100

MC 尼龙

90

179~269HBS

320

170~230HBS

370

190~270HBS 低中速、轻载、有冲击的齿轮

420

225~305HBS

30~50HBS 21HBS

高速、轻载、要求声响小的齿轮

.

注:1. 我国已成功地研制出许多低合金高强度的合金,在使用时应注意选用。40MnB、 40MnVB 可替代 40Cr;20Mn2B、20MnVB 可替代 20Cr、20CrMnTi。

材料牌号

45

40Cr

38SiMnMo 20Cr

20CrMnTi 16MnCr5 17CrNiMo6 38CrMoAlA ZG310-570 ZG340-640

HT250

热处理 方法

正火 调质 调质表面淬火 调质 调质表面淬火 调质 调质表面淬火 渗碳淬火 渗碳淬火 渗碳淬火 渗碳淬火 调质渗氮

正火

齿轮常用材料的机械性能和应用范围

强度极限

σB(MPa)

580 640

700

700

650 1100 780~1080 1080~1320 1000

机械性能

屈服极限

σS(MPa)

硬度 HBS、HRC 或 HV

应用范围

290

162~217HBS 低中速、中载的非重要齿轮

350

217~255HBS 低中速、中载的重要齿轮

40~50HRC (齿面)

2.表中的速度界限是:当齿轮的圆周速度 υ<3m/s 时称为低速;υ<6m/s 时称为低中速;υ=3~15m/s 时,称为中速; υ>15m/s 时称为高速。

54~62HRC

590

(齿载荷平稳、和润滑良好的

850

>HV850

传动

570

310

163~197HBS

低中速、中载的大直径齿轮

640

340

179~207HBS

250

170~240HBS

HT300

人工时效

300

187~255HBS 低中速、轻载、冲击较小的齿轮