电池类产品检验作业指导书

电池片检验作业指导书.docx

电池片检验作业指导书1.目的本标准规定了单晶硅/多晶硅电池片来料的检验方法,通过检验确保单晶硅/ 多晶硅电池片的各项性能指标符合要求。

2.适用范围适用于本公司品质部对外购多晶硅/单晶硅电池片的来料检验。

3 •职责3.1技术工艺部工程师负责制定多晶硅/单晶硅电池片来料交付要求。

3.2品质部工程师负责制订单晶硅/多晶硅料电池片来料检验标准。

3.3品质部IQC、实验员负责多晶硅/单晶硅电池片来料质量控制点的质量控制4.工作准备4.1测试工具准备:游标卡尺、千分尺或高度计、量角规、塞尺、显微镜、电池片分选仪。

4.2检验记录:《原材料检验报告》、《检验记录表》、检验标贴。

5.检验标准5.1抽样标准:根据GB/T2828. H2003的规定,采用正常检验一次抽样方案;任何一项测试不合格,即判定批次检验不合格。

5.2检验项目和耍求:说明:外购电池片参照以下标准,我司电池片参照《好利光能科技有限公司太阳能电池片的采购标准》进行检验凡具有下列情况Z—者,必须进行例行检验:(1)更换新的电池片供应商时。

(2)电池片供应商的产品生产工艺有较大变动,可能影响产晶性能时。

(3)买卖双方任何一方认为有必要进行检验吋。

6.检验方法6.1包装(1)每包电池片均有独立的密封性包装(每包不得超过100片),每包上下两面分别用软质垫间隔,外包装有防震缓冲垫且包有PV套膜(2)装放电池片的外箱无明显的破损,且无潮湿现象。

(3)包装盒上应注明产品名称,生产厂家,产品型号,太阳能转换效率分档,生产日期,批号;外包装上应注明:易碎物品、方向向上、防潮、防震等包装运输标注。

6.2外观(1)减反射膜色泽均匀一致,同一片不能有色差,目视总面积V2cm2(2)无明显的花斑、水纹、白点、划痕和污垢和指纹印,目视总面积V2cm2(3)不得有v形缺口、裂纹;(4)崩边:目测电池片有无崩边,用游标卡尺测量崩边的尺寸,数目W2, 深度WO. 5mm,长度Wl・0mm(5)翘曲:正放电池片于测式平台上,检查电池片与平台接触是否良好,用塞尺塞入接触间隙,测量电池的翘曲度;(6)正面漏浆:目视检查是否要求,必要时用游标卡尺测量漏浆面积,数目W2,总面积<1. 5mm2(7)背面铝浆缺损:目视检查是否要求,必要时用游标卡尺测量缺损面积,无尖锐突起,圆形突起手感不明显,£L总面积小丁• 20mm2;漏印重印面积<lcm26. 3外形尺寸(1)长:平行主栅线方向,用游标卡尺测量电池片两条平行边的距离,公差±0. 5 mm;(2 )宽:垂直主栅线方向,用游标卡尺测量电池片两条平行边的距离,公差±0. 5 mm;(3)厚度:用高度计测量电池片每边的中点,测量结果的算术平均值即为厚度值,2180um6. 4电性能测试(1)功率测试:整批抽测单片功率需80%为大于标称功率,单片功率三标称功率*97%测试步骤:比用手轻轻的打开标片盒,轻轻的取出156多晶(125单晶)标准片.(如图1)b ・从侧面轻轻放置在单片测试仪上,放下时要平行滑落(如图2)c ・对放置的标准片进行栅线调整, 按照指示观察是否对齐放置(待测片必须完全与铜板完全接触)。

电池试验、检验指导书

16、热冲击

1、电池充满电后搁置24小时;

2、充满电的电池放置在烘箱中,温度以(5±2)℃/min的速率升至(150±2)℃并保持30分钟。

实验完毕,电池不爆炸、不起火、不冒烟

17、过充电

(拆除保护板)

1、将接有热电偶的电池置于通风橱中,连接正负极于恒流恒压电源;

4、搁置时间:10分钟

5、循环次数(1~4工步):300次

剩余容量≥80%初始容量;检查电池外观,电池应无损伤、变形、爆裂和漏液现象;电芯厚度不超过初始厚度的5%。

7、恒定湿热

1、将充满电的电池放入温度55±2℃、相对湿度(93%~95%)的恒湿箱中48h;

2、从恒湿箱中取出电池恢复2小时,然后以1C5A(容量大于2000mAh的以0.5C放电)放电至终止电压3.0V.

容量恢复≥65%;检查电池外观,电池应无变形、锈蚀、冒烟、爆裂和漏液现象;电芯厚度不超过初始厚度的5%。

8、振 动

1、将满充电的电池固定在振动台上,按照下面的频率范围和振幅调整试验设备,X、Y、Z三个方向上分别循环扫频振动(90±5)分钟,扫频速率为1Hz/min,扫频范围及振幅如下:

10HZ~55HZ~10HZ 单振幅0.76mm(双震幅1.52mm)

3、将充电结束的电池放入55℃的烘箱中恒温2小时,

4、以1C5A(容量大于2000mAh的以0.5C恒流放电)放电至终止电压3.0V

放电时间应不低于常温容量的85%;放电试验结束后,将电池取出在常温下恢复2小时,检查电池外观,电池应无损伤、变形、爆裂和漏液现象;电芯厚度不超过初始厚度的5%。

3、低温性能

2、调节电流至3C5A、电压为n*10V,然后对电池以3C5A充电,直到电压为n*10V,电流降到接近0A;

电池检验作业指导

9

处理方法:按《进货检验标准总则》执行。

拟制

审核

批准

目的:掌握电池检验标准,使来料质量更好的符合我公司的品质要求。 适用范围: 适用于本厂所使用的钮扣电池 (CR2025 及 CR1620) 及 AAA 碱性电池 (LR03) 。 检验仪器和设备:万用表、游标卡尺、美纹纸、放电寿命试验夹具。 检验项目: 外观: 电池上的标识应正确、完整、清晰。 电池表面应干净、平滑。 电池正负极间的圆槽里应无杂物。 外形应与样板相符,无混料。 电池无漏液,外壳无损伤。 尺寸:钮扣电池的厚度与直径、AAA 碱性电池的总高度与直径参见技术要求。 电气参数: 电池的电压参见技术要求。 容量:CR2025 电池经 1K 负载放电 30 小时后,电压不低于 2.4V;CR1620 电池经 1K 负 载放电 20 小时后,电压不低于 2.0V。

广东步步高电子工业有限公司电脑电玩厂

BBK ELECTRONICS CORP., LTD

文 件 编 号 作 业 指 导 书 版 本 号 年 第 页 月 共 日 页

生 效 日 期 标 1 2 3 4 4.1 4.1.1 4.1.2 4.1.3 4.1.4 4.1.5 4.2 4.3 4.3.1 4.3.2 题 电池检验作业指导 页 次

检验方法: 外观:目测法. 尺寸: 直径、高度:用游标卡尺直接量出电池的直径、高度。

拟制

审核

批准

广东步步高电子工业有限公司电脑电玩厂

BBK ELECTRONICS CORP., LTD

文 件 编 号 作 业 指 导 书 版 本 号 年 第 页 月 共 日 页

生 效 日 期 标 6.2.2 题 电池检验作业指导 页 次

8

缺陷分类:

项目 缺陷内容 标识错误、缺漏,表面有脏污、氧化或明显伤痕、突起、漏液 外观 正负极间圆槽内有杂质,且可能导致短路、放电;外形与样板不符 标识不清晰,但不影响判别;电池表面有轻微划伤;正负极间圆槽内 有异物,但不会导致短路、放电 尺寸 电气参数 电池的厚度、直径、高度超出技术要求 电池的电压或容量不符技术要求 判定 B B C B B

锂电池检测作业指导书

锂电池检测作业指导书

1核对采购订单及文件。

2任意抽取来料锂电池上、中、下层进行现场检测, 每批抽取10%进行检验。

3外观:锂电池表面无生锈,无残留物,无漏液,无变形,破损,正负极标识清晰、正确。

4结构尺寸:同样品,应符合装配要求。

5万用表连接专用测试架并开直流适当档测其流值,取值范围:

加10K欧负载测试架,电流值为320uA~350uA,电压为:3.0V~3.5V。

6电池正确放入测试架,测试时间控制在5秒内。

7放电测试:250mA/h电流为10mA;200mA/h电流为8mA,放电时间25小时,每批5PCS。

8充电测试:5~6V电压输入测试架,充电12小时,电流为45mA~50mA。

9锂电池严禁堆放。

10详细统计检测数据,不良率≤1%允收,>1~~2%上报组长批示,>2%上报主管批示。

电池检验作业指导书

一、目的:为确保供应商来料品质符合我司及客户要求,以确保产品品质,使产线标准统一,产线顺利运转。

二、适用范围:本检验规范适用于本公司所有采购手机电池的检验作业。

三、应用文件:

MIL-STD-105E II 抽样计划表、产品承认书及工程样品、工程图纸。

四、检验工具:标配整机、万用表、游标卡尺等。

五、检验标准:

采用MIL-STD-105E表,正常检验II、单次抽样计划,AQL CR:0MA:0.65 及MI:1.5 其他可靠性及破坏性的特性测试一般取3-5PCS。

取样方式:采取分散取样方式,5箱以内,每箱都应取样;超出10箱,按(5+总箱数÷5)箱进行分散取样。

注:有关抽样标准或判定标准可视客户的要求做修订。

六、检验条件:

距离:人眼与被测物表面的距离为300~350MM。

时间:每条线检查时间不超过10S。

位置:检视面与桌面成45°;上下左右转动15°。

照明:100W冷白荧光灯,光源距被测物表面300MM ,(500~550LUX)。

检验员视力:裸视或矫正视力在1.0以上且无色盲

七、检验内容:。

锂电池来料检验作业指导书

Page 1 of 1

Rev.: A.0三階文件

MLK-W/I-034

I QC 作业指导书

1.目的

为了使操作员工能正确熟悉操作此设备及延长此设备的使用寿命,特制定此规范

2.适宜范围

本公司1202Y锂电池容量管控测试,适用IQC部

物料名称:1202Y锂电池

3.操作权限

经过培训合格的操作员工或工程管理人员方可使用

4.仪器界面功能说明6.注意事项

6.1 执行仪器校准设备精度调整时由专业人员进行,并完全按照说明书操作

6.2 检查此设备各连接线是否正确

6.3 长期不使用时,应保持仪器清洁

5.操作步骤重点简要说明

5.1 将1202Y锂电池电源线插入电源

5.2 电池容量的测试,IQC抽检需加严检验,具体看实际的数量来抽检.

放电测试,100mA的电流放5小时后电池电压需在2.8V以上,否则为不良品(每小时记录一次测 试电压和电流)

5.3 需先保证电池充满,(未充满就会显示红等亮,已充满就会显示绿灯)

核准人:日 期:编制人:

日 期:审批人:日 期:100MA

5小时后电池电压需在

2.8V 以上

锂电池接口

开关

将锂电池插入电源。

锂电池派克作业指导书

锂电池派克作业指导书一、引言锂电池是一种重要的能源储存设备,其在各个领域都有广泛的应用。

本文旨在为大家提供一份关于锂电池派克作业的指导书,帮助大家更好地了解和掌握这一知识点。

二、派克作业的定义和背景派克作业,也叫派克充放电测试,是指对锂电池进行充放电循环测试,以评估其性能和稳定性。

通过对锂电池进行派克作业,可以了解其容量衰减情况、循环寿命以及电池内阻等重要参数,为电池的设计和应用提供依据。

三、派克作业的步骤和注意事项1. 准备工作:首先,需要准备好测试设备和仪器,确保其正常工作。

同时,对测试环境进行必要的控制,避免影响测试结果。

2. 参数设置:根据具体的测试要求,设置好派克作业的相关参数,如充放电电流、充放电截止电压、循环次数等。

3. 充放电测试:按照设定的参数进行充放电测试,记录下每次的电流、电压和时间等数据。

4. 数据分析:对测试结果进行数据处理和分析,计算出电池的容量衰减率、循环寿命等指标。

5. 结果评估:根据数据分析的结果,评估电池的性能和稳定性,判断其是否符合要求。

四、派克作业的意义和应用派克作业是评估锂电池性能的重要方法之一,它可以帮助我们了解电池的寿命和性能退化情况,从而指导电池的设计和应用。

在电动汽车、储能系统和移动设备等领域,派克作业被广泛应用。

通过对电池进行派克作业,可以评估其在实际应用中的性能表现,为产品的研发和生产提供参考。

五、派克作业的挑战和未来发展方向在进行派克作业时,需要考虑到电池的安全性和稳定性等因素。

此外,派克作业的测试时间较长,需要耗费大量的资源和时间。

未来,随着电池技术的不断发展,派克作业的测试方法和设备也将不断改进和创新,以提高测试效率和准确性。

六、总结锂电池派克作业是评估电池性能的重要方法,通过对电池的充放电测试,可以了解其性能和稳定性。

派克作业在各个领域都有广泛应用,对电池的设计和应用具有重要意义。

在进行派克作业时,需要注意安全性和稳定性,并结合数据分析结果进行评估。

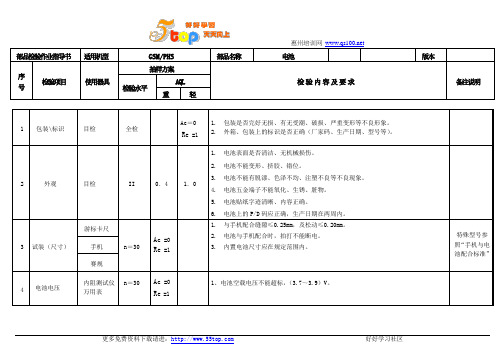

电池部品检验作业指导书

1

包装\标识

目检

全检

Ac=0

Re=1

1.包装是否完好无损、有无受潮、破损、严重变形等不良形象。

2.外箱、包装上的标识是否正确(厂家码、生产日期、型号等)。

2

外观

目检

II

0.4

1.0

1.电池表面是否清洁、无机械损伤。

2.电池不能变形、挤胶、错位。

3.电池不能有脱漆、色泽不均、注塑不良等不良现象。

4.电池五金端子不能氧化、生锈、脏物。

5.电池贴纸字迹清晰、内容正确。

6.电池上的P/D码应正确,生产日期在两周内。

3

试装(尺寸)

游标卡尺

n=30

Ac=0

Re=1

N=2

AC=0

RE=1

试验项目及条件:

根据周期性试验计划和环保管控计划,对来料进行相关项目进行测试

交试验员进行

Re=1

1、电池内阻不能超标,小于规格书的要求。

8

NTC测试

万用表

n=30

Ac=0

Re=1

1、NTC测试值符合规格书要求。

2、NTC测试值{10K:(8-12)};{47K:(39-59)}

9

1C5A容量

电池容量测试仪

n=3

Ac=0

Re=1

1、1C5A容量应不低于电池标称容量.

10周期周期

周期性试验

1.与手机配合缝隙≤0.25mm,及松动≤0.20mm。

2.电池与手机配合时,拍打不能断电。

3.内置电池尺寸应在规定范围内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

每批抽取1只样品

4检验设备

万用表、平衡充电器。

5检验要求

5.1包装、标识检验:

5.1.1到货产品的外包装及独立包装应对产品达到有效防护,包装物应完整,无破损、挤压现象。

5.1.2产品包装表面应有产品合格标识,标识内容包括:产品名称、规格/型号、数量、生产厂家、厂名、厂址及生产日期。产品的生产日期必须在6个月以内。

32

0/1

501~1200

125

1/2

1201~3200

125

1/2

3201~10000

200

2/3

10001~35000

315

3/4

35001~150000

500

5/6

150001~500000

800

7/8

500001及其以上

1250

10/11

>=24 AH

1.2A

五号电池

>=1.4V

七号电池

>=1.4V

扣电池

>=3.0V

6、记录与报告

《IQC检验报告单》

7、附表

GB/T 2828.1一般检验水平Ⅱ、AQL=0.4抽检数量和允收Ac/拒收Rc标准对照表

批量

样本量(抽检数量)

允收Ac/拒收Rc 标准

1~32

全检

0/1

33~280

32

0/1

281~500

表1

电池型号

电压要求

容量要求

充放电电流要求

12V 2.6AH

11.0V—14.0

>=2AH

0.1A

12V 4AH

11.0V—14.0

>=3.5AH

0.2A

12V 7AH

11.0V—14.0

>=6.2AH

0.4A

12V 17AH

11.0V—14.0

>=16 AH

0.9A

12V24AH

11.0V—14.0

1目的

为检验员检验电池类产品提供检验方法、抽样方案及接收标准。

2范围

适用于原材料检验组对电池类产品的检验

3检验方案:

序号

检验项目

分类

检验方法

抽样方案接收标准

1

包装与标识

全部

5.1

全检

2

表面质量

全部

5.2

依据国标《GB2828.1》一般水平Ⅱ、AQL=0.4一次抽样

3

电池电压

全部

5.3

4

容量测试

铅酸电池

5. 2表面质量

5.2.1电池表面字迹清晰,表面及接线端子无生锈或腐蚀、无杂质粘着。

5.2.2容量大于17AH的铅酸电池每节电池应附带有两个安装螺钉。

5.3电压检验:用万用表测量电池两端电源电压,注意电压极性正确(红色端子表示正极)。电池电压应符合表1要求。

5.4容量测试:打开平衡充电器选择Pb电池测试,a:按左右键(◢◣)选择“discharge”放电,放电电流以小于20小时率计算,按住“Enter”键3秒开始放电至放电完毕。b:按左右键(◢◣)选择“charge”充电,充电电流以小于20小时率计算(平衡充电器的放电电流最大为0.4A,按20小时率计算大于0.4A时就设为0.4A),按住“Enter”键3秒开始充电至充电完毕。然后按照a再做一次放电,放电容量符合表1要求。