复合材料泡沫夹层结构力学性能与试验方法_孙春方

风力发电叶片PVC发泡材料的吸胶量研究

风力发电叶片PVC发泡材料的吸胶量研究摘要:针对环氧树脂价格上涨导致叶片制造成本增加的问题,基于实验室测试风电用PVC发泡材对环氧树脂的吸收率,使用了扫面电子显微镜对泡沫的微观型面进行了表征,使用统计学方法分析了材料泡孔平均直径和泡孔的尺寸分布情况对材料环氧树脂吸收率的影响,提出了一种风电叶片用发泡材料的优选规则,结果表明PVC发泡材料对环氧树脂的吸收率与材料的平均泡孔直径正相关,树脂吸收率的稳定性与泡孔平均直径的标准差正相关,风电用PVC发泡材料宜选择泡孔平均直径小且标准差低的材料,才能有效的控制生产成本。

关键词:风电叶片;PVC发泡材料;泡孔结构;环氧树脂;吸胶量风力发电叶片使用的泡沫主要是作为玻璃钢夹芯结构的芯材,采用泡沫作为夹芯结构的芯材可以提高叶片结构刚度的同时减轻叶片质量[1]。

泡沫作为芯材主要使用在风电叶片壳体蒙皮处和在叶片中间的剪切腹板处。

风力发电叶片目前使用的泡沫主要有热固性泡沫如交联聚氯乙烯(PVC)泡沫和苯乙烯丙烯腈(SAN)泡沫;热塑性泡沫如聚对苯二甲酸乙二醇酯(PET)泡沫和聚苯乙烯(PS)泡沫。

以上这4种泡沫根据叶片设计的要求在不同厂家生产的叶片中都有应用[2-5]。

随着风电技术的发展和市场对大叶片的需求,在短短十几年间叶片已经从不足长度30 m兆瓦L级以下的小叶片发展到目前90 m以上3 MW为主流的大叶片,随着技术的发展目前叶片向百米以上趋势发展[6]。

泡沫作为叶片主要的材料体系不仅要求具有较好的机械性能,同时叶片作为大型结构部件在户外运行时由于受到气动载荷的作用自身会发生挥舞和摆振,这就要求泡沫与玻璃钢层具有非常好的结合性。

每种泡沫由于自身材质和成型工艺不同所以导致孔径大小和泡沫形状也存在差异。

其中PET材料使用连续挤出发泡工艺,受到口模尺寸影响,需采用焊接工艺制备成BLOCK后平切成指定厚度的板材后,进一步加工为叶片用夹芯套材。

而PVC泡沫使用间歇式化学发泡工艺,可以直接发泡为所需厚度的板材,产品内部无焊接缝,因此材料内部结构较为统一,使得微观泡孔形貌与宏观性能联系更为紧密。

PMI泡沫塑料在国内外的研究与应用简介

聚甲基丙烯酰亚胺(PMI)泡沫塑料于1962由德国罗姆公司(德固赛的前身)开发出来,1971年代实现工业化,1972年开始应用于航空领域。

如今,PMI泡沫的应用领域已很广泛,近年来国内外的其他机构也开始了对该高性能泡沫的开发研究。

同密度的情况下,PMI泡沫具有比其他聚合物泡沫材料更高的抗压缩强度和刚度、更优异的耐高温和耐湿热性能、以及更好的抗高温蠕变性能和尺寸稳定性,其突出的耐热性能和高温下优异的抗蠕变性能使其能承受碳纤维/环氧、碳纤维/双马等树脂复合材料的高温固化工艺条件,可实现泡沫夹芯与预浸料的一次共固化,广泛应用于复合材料泡沫夹层结构件的制造。

此外,由于聚甲基丙烯酰亚胺泡沫采用固体发泡工艺制造,故泡沫材料的闭孔率高,孔径分布均匀,一致,吸湿率低。

上述性能特点使其在航天、航空、舰船、高速列车、风力发电等许多技术领域具有广泛的应用前景。

1 国外应用状况纵观国内外市场,目前德固赛的ROHACELL还处于垄断地位。

ROHACELL的型号及应用领域具体如下:ROHACELL 型号应用IG 主要用于运动器材,医疗床板,风机叶片和音响喇叭,是最常用的ROHACELL类型IG-F 力学性能基本和ROHACELLIG相同,孔隙更小。

A 用于航空航天领域,共固化工艺温度压力可达130C/0.35 Mpa,可以与中温固化环氧树脂预浸料共固化WF 用于航天航空领域,共固化工艺温度压力可达180C/0.7 MPa,可以与高温固化环氧树脂预浸料共固化XT 耐高温型产品,共固化工艺温度压力可达190C/0.7 MPa,可以与BMI树脂预浸料共固化RIST 适用于树脂注射工艺,作为结构材料RIMA 适用于树脂注射工艺,作为工艺辅助材料S 防火型,适用于铁路机车,船舶和小型飞机HF 主要用于天线,雷达罩,医疗EC 在制作共聚板的过程中因为加入了碳粉,所以制作出的泡沫能够吸收雷达波,适用于有隐身要求的夹层结构。

RHACELL应用举例:? PMI泡沫夹芯结构在A340和A380后压力框上取得应用。

泡沫材料本构模型

泡沫材料本构模型引言:泡沫材料是一种由气体相和固体相组成的复合材料,其特点是具有轻质、隔热、吸音等优良性能。

为了研究和预测泡沫材料的力学性能,科学家们提出了各种不同的本构模型。

本文将介绍几种常用的泡沫材料本构模型及其特点。

一、线性弹性模型线性弹性模型是最简单也是最常用的泡沫材料本构模型之一。

该模型假设泡沫材料的应力与应变之间存在线性关系,并且满足胡克定律。

根据胡克定律,泡沫材料的应力与应变之间的关系可以用弹性模量来描述。

这种模型适用于小应变范围内的泡沫材料,并且对应力和应变之间的关系进行了简化处理。

二、非线性弹性模型非线性弹性模型是一种更为复杂的泡沫材料本构模型。

相比于线性弹性模型,非线性弹性模型考虑了泡沫材料在大应变范围内的非线性特性。

常见的非线性弹性模型包括Mohr-Coulomb模型、Drucker-Prager模型等。

这些模型基于实验数据,通过引入不同的参数来描述泡沫材料的应力和应变之间的关系。

非线性弹性模型适用于大应变范围内的泡沫材料的力学行为分析。

三、塑性模型塑性模型是一种更加复杂的泡沫材料本构模型。

塑性模型假设泡沫材料在加载过程中会发生塑性变形,并且材料的应力与应变之间存在非线性关系。

常用的塑性模型包括Mohr-Coulomb塑性模型、Drucker-Prager塑性模型等。

这些模型通过引入塑性应变和塑性势函数来描述泡沫材料的非弹性行为。

塑性模型适用于泡沫材料在加载过程中发生明显塑性变形的情况。

四、损伤模型损伤模型是一种考虑泡沫材料损伤效应的本构模型。

泡沫材料在受力过程中可能会发生损伤,导致强度和刚度的降低。

损伤模型通过引入损伤变量来描述泡沫材料的损伤行为。

常见的损伤模型包括弹性损伤模型、弹塑性损伤模型等。

这些模型可以定量地描述泡沫材料在受力过程中的损伤演化规律。

五、粘弹性模型粘弹性模型是一种综合考虑泡沫材料弹性和粘性特性的本构模型。

泡沫材料在加载过程中既存在弹性变形,也存在粘性变形。

短纤维增强EPDM包覆薄膜超弹性本构模型

† (Tactical

Abstract Short fiber reinforced EPDM inhibitor film is used for a new winding coating process, which is mainly to solve the reliable problem in free loading solid rocket grains with complicated structure. Based on fiber reinforced continuum mechanics theory, a simple anisotropic hyperelastic constitutive model is proposed to describe their large deformation, highly non-linear and strongly anisotorpic mechanical behaviors in the work process of solid rocket motor. The unitvolume strain energy function is decomposed into two parts: representing the strain energy from isotropic rubber matrix and anisotropic fiber tensile deformation. By introducing fiber direction to modify fiber strain energy, the specific method of obtaining model parameters by uniaxial and off-axis tension data is presented.Results show that it is highly suitable to characterize their anisotropic mechanical behaviors in the fiber direction from 0◦ to 45◦ and the error is less than 5% compared with experimental data. It is concluded that the proposed model is highly accurate and easy to achieve numerical development, which can provide theoretical basis for the structural integrity analysis of solid rocket motor. Key words EPDM, inhibitor, anisotropic, hyperelastic, constitutive model

日本大赛璐-赢创和宝理塑料计划合作开发PEEK项目

在泡 沫夹层 结 构设 计 中 , 常 将 泡 沫芯 材 按 照 通 各 向 同性材 料 处 理 。P S泡 沫 芯 材 具 有 自熄性 , E 如果 辅 以适 当的夹层 结 构 设 计 , 航 空航 天 和 高 速 在

[ ] 孙春方 , 8 李文晓 , 薛元 德 , 等.高速 列车用 P 泡沫力 学性能 MI 研究 [] 玻璃钢/ J. 复合材料 ,0 6 4) 1 2 0 ( :3—1 . 5 [ ] 汤超 , 9 陈秀华 , 汪海. 泡沫夹 层结构 力学性能 的非线性 有限元 分析[ ] 力学季刊 ,0 9 3 ( ) 2 3— 8 . J. 2 0 ,0 2 :7 2 0

( c o l f eop c n ie r g a dA pid Meh nc , o g n es y h n h i 2 0 9 ,C ia) S h o rs a eE g e n n p l c a is T n j U i ri ,S a g a oA n i e i v t 0 0 2 hn

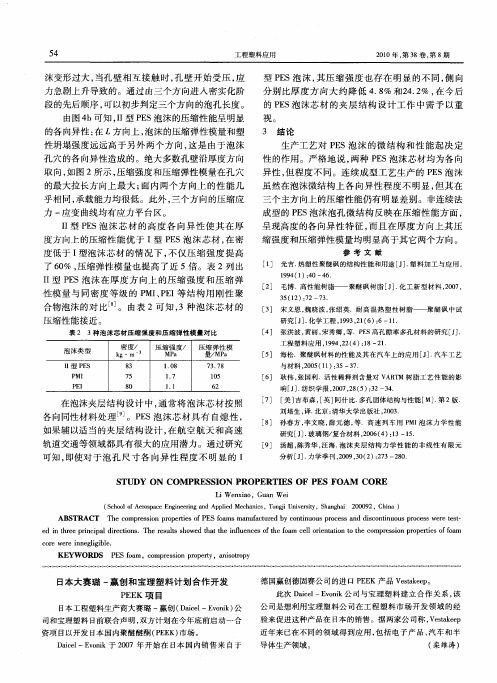

I型 P S泡 沫 芯 材 的 高 度 各 向异 性 使 其 在 厚 I E

度方 向上 的压缩 性 能优 于 I P S泡 沫 芯 材 , 密 型 E 在 度低 于 I 型泡 沫 芯 材 的情 况 下 , 仅 压 缩 强 度 提 高 不 了6% , 0 压缩 弹性模 量也 提 高 了近 5倍 。表 2列 出 I 型 P S泡沫 在 厚 度 方 向上 的 压 缩 强度 和压 缩 弹 I E

合 物泡 沫 的对 比 。 由表 2可 知 , 泡 沫 芯 材 的 3种

压 缩性 能接 近 。

表 2 3种 泡 沫 芯 材 压 缩 强 度 和压 缩 弹性 模 量 对 比

【技术干货】复合材料夹芯板结构的机械测试(全文典藏版)

【技术干货】复合材料夹芯板结构的机械测试(全文典藏版)本文主要介绍了碳纤维复合材料夹芯板结构的力学实验和测试方法,试验主要采用了广泛接受的军用标准(MIL-STD-401B)测试方法,主要测试内容包括如下几部分:▪长梁弯曲试验(Long Beam Flexure Test);▪▪边压试验(Edgewise Compression Test);▪▪平拉试验(Flatwise Tension Test);▪▪平压试验(Flatwise Compression Test);▪▪短梁剪切试验(Short Beam Shear Test);▪▪爬高圆筒剥离试验(Climbing Drum Peel Test)。

01 长梁弯曲试验该测试有几种可能的失效模式(见图1),一些更典型的失效模式包括皮层拉伸/压缩破坏、局部的面部起皱失效以及局部的面部缺陷。

图1 夹芯板长梁弯曲试验长梁弯曲试验的典型跨度为20英寸。

通过长梁弯曲试验,可以确定夹层抗弯强度和弯曲模量。

平均表层应力和模量可通过以下公式确定:上述计算公式适用于具有薄蒙皮结构的对称夹层板,关于试验和数据的更详细内容可参考MIL-STD-401B第5.2.4节或ASTM C-393。

02 短梁剪切试验该试验时典型跨距为4英寸(见图2)。

尽管本试验有几种可能的破坏模式,但典型的破坏模式是芯部结构破坏。

图1 夹芯板短梁剪切试验在短梁弯曲试验中,如果芯部发生破坏,则芯部抗剪强度(平均剪应力)可按下式计算:03 平压试验该试验方法主要适用于具有薄蒙皮的夹芯板结构。

有关试验和数据详细解释和讨论,可以参考MIL-STD-401B第5.2.4节或ASTM C-393。

针对夹芯板平压试验的主要目的是确定夹层板的芯部压缩性能。

本试验的典型样本为2×2英寸的面板,如图3所示。

图3 夹芯板平压试验根据测试过程中完整的荷载-挠度曲线,就可以使用以下方程式确定芯的抗压强度和抗压模量:04 平拉试验该试验目的是用于测定芯材抗拉强度或离面皮-芯粘结强度。

2.5D机织复合材料结构与力学性能关系的研究

2.5D机织复合材料结构与力学性能关系的研究

曹海建;钱坤;盛东晓

【期刊名称】《玻璃钢/复合材料》

【年(卷),期】2009(000)003

【摘要】本文设计了3种典型2.5D机织物组织,制作了满足要求的试验件.对2.5D 机织复合材料经、纬向的拉伸、压缩和层间剪切等性能进行了试验研究,获得了该种材料的主要力学性能参数.分析了这几种材料的结构与性能的关系,得到了一些有益的结论.结论表明,2.5D机织复合材料的拉伸、压缩、剪切强度基本取决于其纱线倾角和纤维体积含量;相同层数的2.5D机织复合材料的拉伸、压缩、剪切强度均表现为深交联>浅交直联>浅交弯联.

【总页数】3页(P13-15)

【作者】曹海建;钱坤;盛东晓

【作者单位】江南大学纺织服装学院江苏无锡 214112;江南大学纺织服装学院江苏无锡 214112;江南大学纺织服装学院江苏无锡 214112

【正文语种】中文

【中图分类】TB332;TB30

【相关文献】

1.2.5D织物增强复合材料结构与拉伸性能研究 [J], 郭瑞彦;张国利;王志鹏;王伟伟

2.经纬向纤维体积比例对2.5D机织复合材料力学性能的影响 [J], 焦亚男;仇普霞;纪高宁;徐雪伟

3.树脂基三维机织复合材料结构与力学性能的关系研究 [J], 杨彩云;李嘉禄;陈利;张国利

4.三维机织间隔复合材料结构对其力学性能的影响 [J], 王梦远;曹海建;钱坤;张建民

5.有限元法在颗粒填充型复合材料结构与力学性能关系研究中的应用 [J], 孙小苓;范小平;周家华

因版权原因,仅展示原文概要,查看原文内容请购买。

泡沫性能综合评价实验设计

泡沫性能综合评价实验设计李宾飞;黄梦梅;李兆敏;陈德春【摘要】为了加深学生对泡沫基本性能的理解和提高学生的科研创新能力,结合石油工程专业特点,从教学科研相融合理念出发,设计了泡沫性能综合评价实验.该实验可以实现对泡沫起泡能力、稳定性、携砂(岩)能力、多孔介质中的封堵能力的性能评价,对于加深学生对课程基本概念和基本原理的理解,提高学生的科研创新和工程实践能力具有良好的促进作用.%In order to deepen thestudents'understanding of the basic foam properties and improve their scientific research and innovation ability,in combination of the characteristics of the petroleum engineering majors,and based on the idea of integration of the teaching and research,the experiment of the foam property evaluation is designed.This experiment can realize the property evaluation on the foaming ability,the foam's stability,its sand (rock)carrying capacity and plugging ability in porous media,which can promote the students'understanding of the basic concepts and basic principles of the course and improve their research innovation and engineering practical ability.【期刊名称】《实验技术与管理》【年(卷),期】2017(034)010【总页数】4页(P187-190)【关键词】石油工程;评价实验;性能参数【作者】李宾飞;黄梦梅;李兆敏;陈德春【作者单位】中国石油大学(华东)石油工程学院,山东青岛 266580;中国石油大学(华东)石油工程学院,山东青岛 266580;中国石油大学(华东)石油工程学院,山东青岛 266580;中国石油大学(华东)石油工程学院,山东青岛 266580【正文语种】中文【中图分类】TE311;TE357.3教学与科研相融合是高校近年来所倡导的一种学生培养形式,将教师的科研思想、科研条件和科研成果等融入到本科教学过程中,加强大学生创新能力与实践能力的培养,对于提高创新人才培养质量具有重要作用[1-4]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

强度 。试验时拉压应力幅度与面层弯曲时产生的拉

压应力相等 ,这种方法在夹层结构设计选择面层材

料时可快速确定面层的疲劳性能 。拉压疲劳试验较

弯曲试验易实现 ,加载频率高 ,缩短试验机时具有较

好的经济性 ,较易确定面层的疲劳强度 。因此 ,合适

的设计可避免面层发生疲劳破坏 。对面层与芯层胶

2005年第 2期

切弹性模量 ; Gf、Gm 为纤维 、基体的剪切弹性模量 。 ( 3)夹层结构的刚度

夹层结构的刚度主要由抗弯刚度和剪切刚度来

描述 。对矩形截面梁其等效抗弯刚度

( E I) eq = Ef bt2 /6 + Ec bc3 /12 + Ef btd2 /2

(6)

忽略第 1, 2项 ,取 d≈ c ( d = c + t) ,

219

017

017

912

911

PM I 71 IG

616

610

高度分布呈线性 ,芯层上剪应力均布 ,τc

=

Q。

bc

( 2)夹层结构的破坏形式

①受拉面层屈服或断裂 。即

σ f

=

M btc

=σyf

(σbf )

( 14)

②受压面层局部发生“起皱 ”。即当压缩面层

正应力达到局部失稳应力 ,

FRP /CM 2005. No. 2

σ f

=M btc

=

3 E1f /3 E1c /3 12 ( 3 - Vc ) 2 ( 1 +Vc ) 2 1 /3

( 3)夹层结构的疲劳

随着夹层结构应用的深入 , 在很多情况下夹层

结构将承受交变荷载 , 因此夹层结构的疲劳问题越

来越突出 。其破坏形式基本可以归结上述 5方面 。

研究夹层结构的疲劳问题较其它材料和结构形式要

复杂得多 。当面层在反复弯曲载荷作用下发生疲劳

破坏时 ,从夹层结构应力分布可看出 ,面层主要承受

4

复合材料泡沫夹层结构力学性能与试验方法

2005年 3月

δ b

为弯曲挠度

;

δ s

为剪切挠度

。B 1

,

B2

取决于

加载几何因素的常数 , 如三点弯曲 , 梁跨中心荷载

P,简支梁 B 1 = 48, B 2 = 4。 对于给定的抗弯刚度 P /δ, 梁的重量越小越好 ,

此时梁的重量

W = 2ρf gblt +ρc gblc

表 1 在动力荷载施加前后的力学性能

芯 材

断裂荷载 , 2P n = 0 / kN

断裂荷载 , 2P n = 5 ×106 / kN

断裂剪切强度 n = 0 /MPa

断裂剪切强度 n = 5 ×106 /MPa

断裂位移 n = 0 /mm

断裂位移 n = 5 ×106 /mm

PM I 51S

310

密度从 30kg /m3到 300kg /m3不等 。通常在复合材料 中使用的泡沫密度在 40 ~200kg /m3之间 。夹层结

构的力学性能取决于表层和芯部材料的力学性能及

几何尺寸 。主要涉及夹层结构的强度和刚度 。强度

主要指复合材料的拉 、压性能 ,泡沫的剪切强度 ,夹

层结构的疲劳强度和冲击时的力学行为 。刚度是指

关键词 : 复合材料 ; 泡沫 ; 夹层结构 ; 力学性能 中图分类号 : TB332 文献标识码 : A 文章编号 : 1003 - 0999 (2005) 02 - 0003 - 04

1 引 言

由轻质芯体与两层刚硬坚固的外壳制成的结构

件称为夹层结构 。芯体对外壳的分隔增大了结构的

惯性矩 ,而质量几乎没增加 ,得到一个抗弯曲和屈曲

σ f

=

M yEf ( E I) eq

=M btc

( 12)

σ c

=

M yEc ( E I) eq

= M Ec btcEf

( 13)

M 为截面上弯矩 ; ( E I) eq同 ( 7 ) ; y 是到中性轴

距离 。剪应力沿面层高度和芯层高度呈抛物线形 。

一般情况下 ,面层薄且刚硬 ,可以认为剪应力沿面层

的可靠性。在 5 ×106次循环后 PVC和 PE I的断裂位

移降低 50%。泡沫芯材失去了部分延性 。 PM I芯材

的疲劳试验中断裂位移变化不大 。

( 4 )夹层结构的冲击

还有一个值得注意的问题是夹层结构在承受冲

击时的力学行为 ,如机车防撞面板 。夹层结构在冲

击时的力学性能的研究目前还很不深入 。当夹层结

助实验来获得 。这方面已做过一些研究 ,得到一些结

果。试验表明 PM I泡沫能够承受相当于 50%的静力

断裂荷载的疲劳荷载。X2PVC能承受相当 30%的静

力断裂荷载的疲劳荷载 。 PE I泡沫为 25%。与断裂

荷载 、断裂剪切强度和疲劳试验前的值相比降低幅度

很小 ,表明泡沫材料在动力加载夹心结构中具有很好

为开口泡沫 。

Gc = C2 Es (ρc /ρs ) 2

(2)

Gc

为泡

沫的

剪切

模量

;

ρ s

,

Es 表示泡沫固体的

密度和模量 ; C2≈ 014为开口泡沫 。

对闭口泡沫 , 其表达式还将包含膜应力和气体

压力的修正项 [1 ] 。即泡沫的杨氏模量与剪切模量 ,

主要由泡沫的相对密度

ρ c

/ρs

所决

定

,

与

复合材料 、泡沫和夹层结构的拉 、压 、剪切模量 。当

车辆设计采用夹层结构时 ,夹层结构的强度和刚度

是十分重要的 。

2 夹层结构的刚度

( 1 )泡沫的模量

Ec = C1 Es (ρc /ρs ) 2

(1)

Ec 为泡沫的杨氏模量 ;ρc 为泡沫的密度 ; C1≈ 1

收稿日期 : 2004207223 作者简介 : 孙春方 (19632) , 男 , 副研究员 , 博士研究生 。

复合材料具有质量轻 、比强高 ,易于加工和改型 、耐

腐蚀 、可设计性强等优点 。涉及到的材料包括碳纤

维 、玻璃纤维 、环氧树脂和酚醛树脂等 。聚合物泡沫

是一种最常见的芯材 ,主要有聚氯乙烯 ( PVC) 、聚苯

乙烯 ( PS) 、聚氨酯 ( PU ) 、聚甲基丙烯酰亚胺 ( PM I) 、

聚醚酰亚胺 ( PE I)和丙烯腈 2苯乙烯 ( SAN 或 AS) 。

载荷的有效结构 。它常用于为减小重量的场合 。外

壳或面材一般是金属 (如铝 )或纤维增强复合材料 ,

芯体是蜂窝 、聚合物泡沫 、木材等 。本文讨论纤维增

强复合材料与聚合物泡沫组成的夹层结构 。探讨轨

道车辆用复合材料泡沫夹层结构中的一些力学性能

及相应的试验方法 。复合材料是由两种或两种以上

不同化学性质或物理性质的组分复合而成的材料 。

2005年第 2期

玻 璃 钢 /复 合 材 料

3

复合材料泡沫夹层结构力学性能与试验方法

孙春方 , 薛元德 , 胡 培

(同济大学航空航天与力学学院 , 上海 200092) 摘要 : 本文讨论纤维增强复合材料与聚合物泡沫组成的夹层结构的刚度 、强度及弯曲性能试验方法 ;分析了复合材料面 层的弹性常数 、泡沫芯层的模量和夹层结构的刚度 ;阐述了夹层结构的应力分布和常见的 5种破坏模式 ;对夹层结构的疲劳强 度和冲击时的力学行为进行了探讨 。

单向的拉 2压应力可借鉴面层拉压疲劳性能 (如 S 2N

曲线 )来估算面层疲劳寿命 , 或进行疲劳强度的设

计和校核 。复合材料在 200 ~500 万次寿命下其疲

劳强度约为静强度的 70~80% 。与金属相比 , 它具

有较高的疲劳性能 。如无资料借鉴 , 试验也可采用

拉压疲劳试验来获得面层在弯曲载荷作用下的疲劳

从夹层结构的刚度 、强度分析来看 ,对于夹层结 构在承受弯曲时的力学性能 ,其试验方法首先应考 虑梁的受力性质和约束情况 ,如采用悬臂梁 、三点弯 曲 、四点弯曲 、集中力还是分布力 。最好与使用条件 一致 。其次通过夹层结构面层和芯层材料和力学性 能确定面层和芯层厚度 。通过调节梁的跨距 、加载

被硬物冲击 ,一层面层击穿 :

决于面层材料和泡沫的性能 。可视具体情况进行理

论分析和试验 。对闭孔弹性体泡沫材料 , 单位体积

储能 W 至应变 ε时有 :

W = 0105

Es

ρ c

ρ s

2

ε

+ P0 Es

1-

(ρc /ρs )

1n

1 - (ρc /ρs ) 1 -ε- (ρc /ρs )

-ε (21)

P0 = 1atm。密度较高时第 1 项占优 ,具有与开

构用于轨道车辆时 ,一般考虑两种情况下的冲击效

应 ,一种是硬物 ( 1kgDB 石块 )以约 600Km / h速度冲

击时 ,夹层结构不会击穿 ,保护车辆内人员的安全 ;

另一种是诸如飞禽 (015kg)以 500Km / h速度冲击时 ,

夹层结构不导致永久破坏 。夹层结构车辆在一般情

况下的冲击不破坏 ,在硬物以高速冲击时不会被击

陷 。载荷极度局域化时才会出现 。

A = P /σc ′

( 18 )

σ c

′为芯层的抗压强度

。

夹层结构破坏形式会随着几何因素和加载方式

的改变而改变 。综上所述 , 夹层结构梁的破坏形式

取决于梁的加载方式与约束条件 , 面层及芯层材料 性能 ρc、Ef、σyf、ρs、Es、σys和梁的几何尺寸 t /1、c /1、 b /1、ρc /ρs。

( 15 )

③泡沫芯层发生剪切破坏 , 也有很少的情况下

泡沫发生拉伸

、压缩破坏