三片罐饮料生产工艺操作规程

易开盖三片罐工艺与质量控制

6.检验要求

2.2 焊接

焊接质量的检验

1)外观检查:焊点清晰、间距合适、颜色均匀 无毛刺、穿孔、冷焊、漏焊;迭接无错角 2)焊缝前后搭接量的测量 3)焊缝强度的试验

中第粮2包1页装

2.2 焊接

7.焊接工序出现的不良品缺陷因素

• 1.冷焊 • 2.裂口 • 3.焊缝沙眼 • 4.焊缝长短角过大超标 • 5.焊缝氮气保护不良发黑 • 6.留空带料焊缝过烧产生的大毛刺或击穿 • 7.露铁性拉丝

中第粮4包6页装

2.3内外补涂

7.2粉末涂料补涂工艺

另外,粉末涂料工艺,在应用得过程中,对空气的污染 很少。以及粉末涂料在应用过程中,罐之间的涂料几乎可以 达到完全回收再次使用,浪费较少。所以为了达到完美的焊 缝保护,粉末涂料补涂工艺,在近几年来被越来越多的中国

厂家应用。

焊接飞溅被粉末涂料盖住

中第粮4包7页装

中第粮1包4页装

焊接三要素

2.2 焊接

中第粮1包5页装

2.2 焊接

3.焊接三要素(电流)

• 1.电流大易引起飞溅 • 2.电流小易产生假焊 • 3生产过程中需根据实际情况作相应调整。

中第粮1包6页装

2.2 焊接

3.焊接三要素(压力)

• 1.使两张薄板紧密接触压实熔合。 • 2.压力小容易产生毛刺飞溅 • 3其他条件不变时,随着焊接力提高,焊接

显毛刺; • 4、端部拖尾及错位和不大于0.35mm,内外焊缝

无明显发黑现象; • 5、正反拉焊线无焊接

5.焊接工艺

>>主要工艺要求

1.焊缝平整光滑. 2.不得有冷焊孔洞. 3.焊缝内外侧无明显飞溅点. 4.焊缝端部拖尾错位之和不大于0.35mm 5.焊线氮气保护良好,无发黑 6.罐身内外壁不得露铁划伤

三片罐基础知识及生产工艺

含义:按标准2520生产的二次冷轧镀锡板卷, 钢级T620+SE,MR类,连续退火,镀锡量一面 为8.4g/㎡,另一面为5.6 g/㎡,厚度为0.18mm, 宽度750mm

按钢基不同分为:

D类钢:超深的耐冲时效,能使垂直于弯 曲方向的折痕和拉伸变形现象降至低; L类钢:超高的耐蚀性,非金属杂质及残 余金属含量低; MR钢:绝大多数食品包装用钢,非金属 杂质与钢近似,Cu,Ni,Cr,Mo等残余金属 元素含量限制不严;

6)涂料及所用溶剂价格便宜。

7)涂料的贮藏稳定性好。

(1)环氧酚醛涂料:

环氧酚醛涂料是环氧树脂和酚醛树脂混合制成的, 必须经过加热聚合,干燥成膜,烘烤温度不低于 195℃ ,高温固化时间不低于10分钟,成膜后具 有金黄色泽。

但注意:环氧酚醛涂料在施工过程中,涂料的流 平性较差,特别当溶剂使用不当和环氧分子量较 高时,对镀锡薄板表面状态较为敏感,容易形成 “鱼眼”或“小孔”。另外,当涂膜较厚时,与 铁皮的附着力较差。

按表面状况分:

代号 B

St S M

类别

特征

光亮表面 在具有磨石花纹的光滑表面的原板上镀锡,然后进

行锡层软熔处理得到的有光表面。

石纹表面 银色表面 无光表面

在具有一定方向的磨石花纹表面的原板上镀锡,然 后进行锡层软熔处理得到的有光表面。 在粗糙无光表面的原板上镀锡,然后进行锡层软熔 处理得到的有光表面。 在无光表面的原板上镀锡,但不进行锡层软熔处理 得到的无光表面。

2.2第二位数: 表示原合金中主要添加合金元素含 量或杂质成分含量经修改的合金 。 0:表原合金 1: 表原合金经第一次修改 2:表原合金经第二次修改

三片罐工艺流程

三片罐工艺流程1. 引言三片罐是一种常见的罐头加工工艺,被广泛应用于食品行业。

它能够保持罐头内食品的新鲜度和质量,并且延长其保质期。

本文将介绍三片罐工艺的流程,包括准备原料、制罐、灌装、密封和杀菌等具体步骤。

2. 准备原料在进行三片罐工艺之前,首先需要准备好食品的原料。

这包括食材的采购、清洗和切割等工作。

所有原料必须符合卫生标准,并且经过严格的检验和筛选。

3. 制罐制罐是三片罐工艺的第一个关键步骤。

制罐的目标是制造出具有一定强度和密封性能的罐体。

制罐的具体流程如下:3.1 切割金属板首先,将金属板按照特定的尺寸和形状进行切割。

常用的金属材料包括铁或铝。

切割后的金属板将用于制作罐体的主体部分。

3.2 冲压成型接下来,将切割好的金属板进行冲压成型,制作出罐体的底部和侧壁。

冲压成型需要使用专用的模具,确保罐体的形状和尺寸都能符合要求。

3.3 焊接将冲压成型的罐体部件进行焊接,将底部和侧壁连接起来。

焊接需要高温和高压环境,确保罐体的连接牢固。

3.4 补强为了增加罐体的稳定性和强度,还需要对罐体进行补强处理。

常见的补强方式包括底部压花和侧壁翻边等。

4. 灌装制罐完成后,接下来进行的是灌装过程。

灌装是将预先准备好的食品填充到罐体内部的过程。

具体的流程如下:4.1 清洗罐体在灌装之前,需要对罐体进行彻底的清洗和消毒,以确保罐内的卫生状况。

这是为了防止细菌和其它污染物的滋生,保证食品的安全性。

4.2 填充食品将准备好的食品倒入清洗干净的罐体内,确保填充的食品数量和重量都符合标准要求。

同时,还要确保食品的填充均匀,避免出现气泡和空隙。

4.3 封口在填充好食品后,需要对罐体进行封口处理。

封口的目的是确保罐内食品的密封性,防止外界空气和细菌的侵入。

常见的封口方式包括焊接、螺纹和翻边等。

5. 杀菌为了保持罐头内食品的新鲜度和质量,还需要对罐头进行杀菌处理。

杀菌能够有效地消灭罐内的细菌和微生物,延长食品的保质期。

常见的杀菌方式包括高温杀菌和低温杀菌等。

三片罐饮料生产工艺操作规程

三片罐饮料生产工艺操作规程选料→预浸→洗涤→蒸煮→打浆→胶体磨→三足分离化糖及辅料溶化(二次过滤)→配料定容→均质→UHT灭菌→无菌罐→灌装→压盖→喷码→装筐→二次灭菌→包装→入库二、具体工艺操作如下:1、物料精选洗涤:将规定数量的各种原料中霉烂及可见的杂质砂石等杂物挑拣出来。

1)将一定数量的山楂、大枣分别用30℃左右的温水充分洗涤干净备用。

2)将一定数量的木耳用30℃左右的温水浸泡3-4小时,然后将杂物砂石洗去,洗净后再用温水浸泡,至止上锅前捞出投料,每批饮料所需原料数量一定要准确无误。

重点要求:各种物料要求净重数量为配料量。

操作现场、地沟无杂物,器具每天消毒。

2、原料软化蒸煮1)首先查看蒸汽压力是否在0.4Mpa以上,然后将罐内刷净,把软化罐内夹层冷凝水排净后,关闭此阀门往罐内加入大枣、山楂数量3倍的纯净水,加入大枣,盖上罐盖加热至110℃,压力0.1Mpa,保温20分钟,然后排汽,打开罐盖加入山楂,继续升温至100℃,保温5分钟放罐。

注:山楂可根据不同保质期及品种等情况酌情灵活确定软化时间。

软化程度要求:以果肉轻烂,果肉与果核易于分离且打浆时果皮不带果肉为好。

2)同样将罐内加入木耳数量3倍纯净水加热90℃时打开罐盖放入木耳,加热至120℃,压力0.1 Mpa,保温30~40分钟放罐。

要求:蒸煮后木耳要求用手捏成两层皮为佳。

3、打浆将软化好的山楂、大枣投入到打浆机,同时加入一定量的纯净水,使物料浆汁浓度均匀,保证物料泵畅通打入胶体磨。

具体要求:操作时,干物料与汁液要同时加入,保持浓度均衡。

4、胶体磨首先检查胶体磨运转正常然后打开打浆泵,将果肉汁打入胶体磨,同时加入少量的软化好的木耳及煮木耳的纯净水,保持料斗液位一定避免冒料且浓度适当,使物料能顺利打入高位罐。

重点:解决木耳磨碎过程中产生泡沫,以及畅通打入高位罐。

经胶体磨后的物料直径≤2um。

5、浆渣分离检查分离机运转正常后,并在物料出口管子上捆好100目筛网,打开高位罐放料阀,开始放料速度不要过快,以免汁液分离出去,既要保持汁液澄清,又要减少跑料造成物料损失,当汁液中有颗粒杂质时,证明分离机渣子已满,应立即停止进料,进行排渣处理,确保分离质量,汁液打入配料罐。

三片罐工艺流程

三片罐工艺流程简介三片罐是一种常用于食品和饮料包装的容器,它由底部、身体和盖子三个部分组成。

三片罐工艺流程是指将这三个部分进行组装,形成一个完整的罐体的过程。

本文将详细描述三片罐工艺流程的步骤和流程,以确保流程清晰且实用。

步骤一:准备工作1.准备好所需的原材料:包括底部、身体和盖子的金属片材料。

2.检查原材料质量,确保无裂纹、变形等缺陷。

3.准备好所需的设备和工具:模具、冲压机、焊接机等。

4.清洁工作区域,确保环境整洁。

步骤二:冲压底部1.将底部金属片放入模具中。

2.启动冲压机,对底部金属片进行冲压,使其成型为圆形或其他所需形状。

3.检查冲压后的底部金属片质量,确保无裂纹、变形等缺陷。

步骤三:冲压身体1.将身体金属片放入模具中。

2.启动冲压机,对身体金属片进行冲压,使其成型为圆柱形或其他所需形状。

3.检查冲压后的身体金属片质量,确保无裂纹、变形等缺陷。

步骤四:焊接底部和身体1.将冲压好的底部和身体放置在焊接机上。

2.启动焊接机,将底部和身体进行焊接,使其紧密连接。

3.检查焊接后的底部和身体连接质量,确保焊点牢固。

步骤五:安装盖子1.将盖子放置在已经组装好的底部和身体上。

2.确保盖子与底部和身体的连接口对准。

3.通过旋转或其他方式将盖子与底部和身体连接起来。

步骤六:检查质量1.对已经组装好的三片罐进行外观检查,确保无划痕、变形等缺陷。

2.对三片罐进行密封性测试,确保无漏气现象。

3.对三片罐进行承重测试,确保能够承受所需的重量。

4.对三片罐进行其他必要的质量检查,确保符合相关标准和要求。

步骤七:包装和存储1.将质量合格的三片罐进行包装,可以使用纸箱、塑料袋等包装材料。

2.根据需要进行标识和贴标签。

3.将包装好的三片罐存储在干燥、通风、无腐蚀性气体的仓库中,避免与其他物品摩擦或碰撞。

结论通过以上步骤,我们可以完成三片罐的工艺流程。

这个流程确保了每个部分的质量和连接的牢固性,最终得到符合要求的成品。

在实际生产中,还需要根据具体产品和工艺要求进行调整和优化,以提高生产效率和产品质量。

三片罐基础知识及生产工艺

822/A

(2)环氧胺基涂料:

环氧胺基是环氧树脂和胺基树脂(混合而成的。 具有一定化学、物理性能的无色涂料,能耐高温

杀菌,在烘烤后色泽不变。它的特点是无色透明、 气味小,漆膜耐深冲性好。

例如目前我司常用的底盖外涂涂料: PPG公司的PL1801-02 扬瑞公司的MC6914-803

苏州PPG公司的PPG2875-801/A 扬瑞公司的MC6875-801

苏州PPG公司的PPG2567-801/A ICI公司的FQ190-68055 安格公司IS310-055 ICI公司的ICI46900

内涂料主要作用:

①保护镀锡板不受内容物的作用而发生腐蚀及脱锡 变色等现象。

②保证食品不受镀锡板的作用而影响其品质或营养 价值。

江苏统一 海南海宇 中山中粤

我司的 主要马口铁

供应商

福建中日达 韩国(DR材)

巴西(DR材)

上海宝钢

我司的 主要铝板 供应商

ITCHU

一、分类:

展伸材料分非热处理合金及热处理合金 1.1 非 热处理合金: 纯铝—1000系,铝锰系合金— 3000系,铝矽系合金—4000系,铝镁系合金— 5000系。 1.2 热处理合金: 铝铜镁系合金— 2000系,铝镁矽系合金—6000系,铝锌镁系合 金—7000系。 制罐行业常用的铝合金为铝镁合 金:如5052和5182。

(4)乙烯涂料:

乙烯涂料是将乙烯共聚体溶解于溶剂中制成。 乙烯涂料的主要特点是柔韧性好、无臭、无味、耐油、

耐醇性优良,透气性小,耐深冲性好。因此,对易受金 属(锡铁)影响而使食品的色、香味发生变化的饮料罐 和啤酒罐,是必不可少的内壁涂料,其缺点是耐焊锡热 差,对镀锡薄板的附着力差,一般作面料和喷涂涂料。

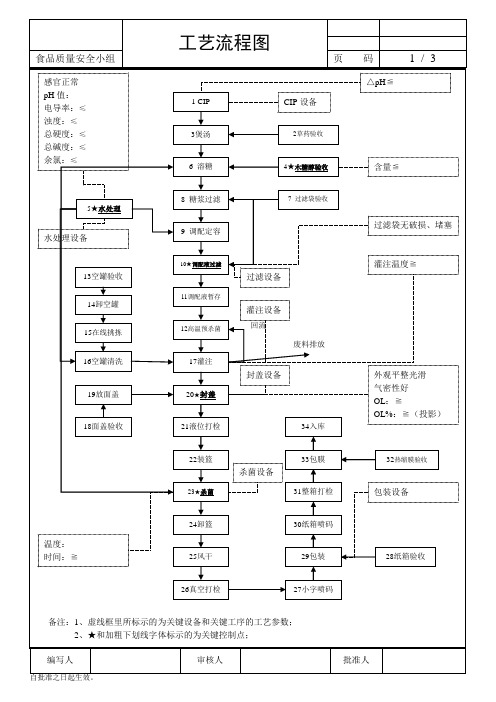

工艺流程图-三片罐

31、包膜:利用包膜设备在产品包装箱外裹一层塑料膜;

32、入库:成品入库待检验合格后发货;

备注:1、虚线框里所标示的为关键设备和关键工序的工艺参数;2、★和加粗下划线字体标Fra bibliotek的为关键控制点;

工艺流程图说明

1、CIP:用浓度为1.0-2.0%的氢氧化钠或硝酸,清洗与饮料及其半成品接触的管路和缸体;

2、木糖醇验收:对新进木糖醇原料进行检验;

3、水处理:利用石英砂过滤、沉降、树脂软化、活性炭过滤、精密过滤器过滤、逆渗透处理等手段对市政自来水进行处理,从而生产出符合工艺要求的原料水;生产工艺对原料水的电导率,总碱度、总硬度、pH值、浊度、余氯等指标进行约束;

20、装蓝:将单罐产品从输送带上装入杀菌篮;

21、杀菌:让产品在X℃的温度下维持Y分钟以上,达到杀菌目的;

22、卸蓝:将杀菌篮中的产品放到输送带上,单罐输送到包装车间;

23、风干:用压缩空气吹干罐身上的残留水分;

24、真空打检:利用超声波对产品真空度进行检验,从而判断产品密封性,剔除密封不好的产品;

9、调配液暂存:定容好待罐装的调配液在缓冲缸里等待灌注;

10、高温预杀菌:灌注前,调配液经过热交换器升温杀菌;

11、空罐验收:对新进的空罐进行检验;

12、卸空罐:将堆放在栈板上的空罐分解成单个的空罐输送到灌注间;

13、在线挑拣:在输送带上对送往灌注间的空罐进行缺陷罐的剔除;

14、空罐清洗:用X℃以上的热水,保持n Mpa以上的压力对空罐内壁进行冲洗;

25、小字喷码:用小字符打码设备在罐底打上生产日期,线别和流水号等信息;

26、纸箱验收:对新进的纸箱进行验收;

27、包装:将单罐成品包装成一定规格的整箱产品;

三片饮料罐培训.介绍

产品型式:200/202/201系列 209/211/209系列 206/211/209系列

底盖规格:Ø209、 Ø201

二、三片饮料罐所需的主要原辅材料

>> 马口铁简介及主要技术指标

>> 涂料的应用

>> 密封胶的使用 >> 焊缝内外补涂料简介

>> 易拉盖材料及半成品形状尺寸要求

二、三片饮料罐所需的主准

>>主要工艺要求及其检验标准

5、卷封工序的要求及检验标准

e) 卷边封口常见质量图

跳封

垂唇(铁舌)

三、 三片饮料罐制造工艺及检验标准

>>主要工艺要求及其检验标准

5、卷封工序的要求及检验标准

e) 卷边封口常见质量图

锐边

假封

四、近年来的几次重大投诉案例分析

1、饮料罐常见质量问题 2、饮料罐使用注意事项

3、饮料罐投诉案例分析

后焊线严重生锈。

原因分析:1、补涂膜过薄

之四

2010年1月某公司投诉空罐灌装杀菌

2、其他

造成后果:潜在损失较大,造成客户信任度 降低!!

结 束 语: 市场竞争的激烈是鞭策我们的动力!

市场份额 高水平的服务 低成本的机制 高质量的产品

专业专心,追求卓越!为中粮美特、乃至

整个国家包装行业做出贡献!

1 、 马口铁简介及主要技术指标

•马口铁学名:镀锡冷轧薄钢板 •主要技术指标:尺寸厚度、镀锡量、硬度、 表面处理 表面洛氏硬度:T1 ~ T10 镀锡量:

二、三片饮料罐所需的主要原辅材料

1 、 马口铁简介及主要技术指标

•饮料罐用马口铁常见指标

二、三片饮料罐所需的主要原辅材料

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三片罐饮料生产工艺操作规程

选料→预浸→洗涤→蒸煮→打浆→胶体磨

→三足分离

化糖及辅料溶化

(二次过滤)→配料定容→均质→UHT灭菌→无菌罐→灌装→压盖→喷码→装筐

→二次灭菌→包装→入库

二、具体工艺操作如下:

1、物料精选洗涤:

将规定数量的各种原料中霉烂及可见的杂质砂石等杂物挑拣出来。

1)将一定数量的山楂、大枣分别用30℃左右的温水充分洗涤干净备用。

2)将一定数量的木耳用30℃左右的温水浸泡3-4小时,然后将杂物砂石洗去,洗净后再用温水浸泡,至止上锅前捞出投料,每批饮料所需原料数量一定要准确无误。

重点要求:各种物料要求净重数量为配料量。

操作现场、地沟无杂物,器具每天消毒。

2、原料软化蒸煮

1)首先查看蒸汽压力是否在0.4Mpa以上,然后将罐内刷净,把软化罐内夹层冷凝水排净后,关闭此阀门往罐内加入大枣、山楂数量3倍的纯净水,加入大枣,盖上罐盖加热至110℃,压力0.1Mpa,保温20分钟,然后排汽,打开罐盖加入山楂,继续升温至

100℃,保温5分钟放罐。

注:山楂可根据不同保质期及品种等情况酌情灵活确定软化时间。

软化程度要求:以果肉轻烂,果肉与果核易于分离且打浆时果皮不带果肉为好。

2)同样将罐内加入木耳数量3倍纯净水加热90℃时打开罐盖放入木耳,加热至120℃,压力0.1 Mpa,保温30~40分钟放罐。

要求:蒸煮后木耳要求用手捏成两层皮为佳。

3、打浆

将软化好的山楂、大枣投入到打浆机,同时加入一定量的纯净水,使物料浆汁浓度均匀,保证物料泵畅通打入胶体磨。

具体要求:操作时,干物料与汁液要同时加入,保

持浓度均衡。

4、胶体磨

首先检查胶体磨运转正常然后打开打浆泵,将果肉汁打入胶体磨,同时加入少量的软化好的木耳及煮木耳的纯净水,保持料斗液位一定避免冒料且浓度适当,使物料能顺利打入高位罐。

重点:解决木耳磨碎过程中产生泡沫,以及畅通打入高位罐。

经胶体磨后的物料直径≤2um。

5、浆渣分离

检查分离机运转正常后,并在物料出口管子上捆好100目筛网,打开高位罐放料阀,开始放料速度不要过快,以免汁液分离出去,既要保持汁液澄清,又要减少跑料造成物料损失,当汁液中有颗粒杂质时,证明分离机渣子已满,应立即停止进料,进行排渣处理,

确保分离质量,汁液打入配料罐。

难点、重点:控制分离机进料量,渣子干稀度,准确判断分离状态,保证分离效果,果汁量大于40%。

分离果汁标准:澄清无肉眼所见颗粒、杂质等,及时排渣保证汁液质量。

6、化糖及附加原料溶化

先将化糖锅夹层内的冷凝水排出,加入150㎏左右纯净水加热至55℃左右,将辅料边搅边加入,待物料全部溶解后停止搅拌,升温至75℃打入配料罐,打入配料罐,然后往锅内加入100㎏左右纯净水,同样方法将砂糖也溶解后升温至75℃打入配料罐。

要求: 化糖及附加原料一定要全部溶解,搅拌均均.

7、配料定容

待打入的果汁、糖液浸没搅拌底叶时,打开搅拌,使物料充分混合均匀,同时打开蒸汽阀加热,排掉冷凝水,用纯净水定容至刻度,温度加热至80℃,然后搅拌30分钟,打入高位罐内。

重点:定容准确

工艺指标:可容性固形物5.5-6.0,PH值4.2,口味纯正,稳定性好按配料比例精确投放各种辅料,观察各感观指标有无异常。

8均质

打开均质机冷却水,检查均质机油位是否正常,然后打开高位罐放料门,开动均质机一级调压20 Mpa 左右,二级调压28~30 Mpa,使其压力稳定,将饮料打入缓冲罐内。

重点:均质压力稳定控制在28~30Mpa。

9、UHT灭菌

首先蒸气压力达到0.4~0.5 Mpa以上,纯净水量足够用,打开蒸汽排污阀进行排污,待排净后关阀,打开空气压缩机,打开蒸汽阀,自来水阀,待温度显示120℃以上时,打开物料泵进行灭菌,待物料将管路内纯净水顶出时,将饮料打入灭菌罐内。

要求:出料温度90℃以上,并且随时调节冷凝水量,确保出料温度90℃,灭菌温度120℃以上,时间5秒。

10、灌装、压盖、喷码

将链条打开,调节灌装机,压盖机使其速度大致相同,开始速度不要太快,随时观察饮料罐装压盖情况,如果一切正常,可随时加速,检查喷码情况,避免空罐、半罐出现。

要求:1)空罐冲洗热水温度82℃以上,操作人员服装整齐,勤洗手,注意个人卫生。

2)灌装室内环境无菌达标,提前空气消毒,紫外线杀菌,设备灭菌处理。

3)进无菌间必须风淋,闲人免进。

11、二次灭菌

将喷码后的易拉罐装到筐内,盖上麻袋,检查灭菌锅一切正常,方可将筐推到锅内,盖上锅盖,打开蒸汽排污阀排汽,排净后关阀排污阀,打开蒸汽阀,使锅内蒸汽压力缓慢上升,待温度上升到115℃时保压15分钟,同时打开压缩空气阀门,使锅内压力达到0.2 Mpa保压,然后用50~80℃温水喷淋降温,使锅内压力降为零,引入压缩空气是进行反压力灭菌,然后开锅取罐。

要求: 灭菌温度有待于以后在实验中重新确定。

12、装箱入库

将二次灭菌后的易拉罐逐一检验罐封是否圆滑,有无牙齿,罐体是否变形,有无锈斑,将外观合格产

品按规定数量装箱,最后摆放整齐,点数入库。

13、CIP洗涤

1、先往CIP洗涤机的热水罐内加入自来水,开气阀进行加热,加热至75-80℃。

然后,开洗涤泵循环洗涤15—20分钟,接着进行碱液洗涤。

2、将2-2.5kg固体氢氧化钠容于50℃左右的热水中,将溶液倒入CIP洗涤机的碱罐内,加入自来水,定容到1000L,将液体温度加热至75-80℃,待温度达到后,开清洗泵进行碱液洗涤,洗涤时间为10-20分钟,接着用70-80℃热水进行洗涤,洗涤时间为10-20分钟

3、将2kg过醋酸溶液倒入酸罐内,加自来水定容至1000L,打开蒸汽,将溶液加热到75-80℃,待温度达到后,开清洗泵进行酸液洗涤,洗涤时间为

10-20分钟,接着用70-80℃热水进行洗涤,洗涤时间为10-20分钟

附录:纯净水工艺流程

1、工艺流程图

源水→源水罐→源水泵→机械过滤器→活性炭过滤器→保安过滤器→高压泵→反渗透装置→纯净水罐→使用点。

2、基本工艺流程说明

外来源水在源水罐内贮存,罐上装有电磁阀及液位定位器,以确保水源充足,经源水泵增压后送入机械过滤器(内装有粗细石英砂)机械过滤器主要是除去水中的大颗粒杂质,悬浮物及部分的有机物胶体,

然后进行入活性炭过滤器,以脱除更多的有机物污染物及吸附水中余氯。

活性炭过虑器的出水中加入阻垢剂,防止反渗透膜面结垢,产水经保安过滤器除去水中的大于3U的颗粒后,使出水水质确保膜表面免受机械性损伤,以使膜有良好的性能和足够的使用寿命,保安过滤器的出水经高压泵进入反渗透装置,反渗透膜能去除水中的95~97%的无机盐及绝大多数的溶解性有机物胶体、细菌,一级反渗透的出水进入终端水罐,再送到使用点。