3第三章 沉淀法

重力沉降法

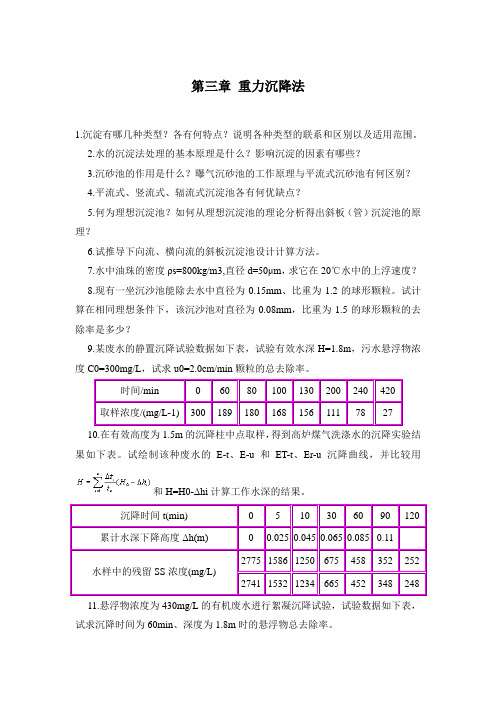

第三章重力沉降法1.沉淀有哪几种类型?各有何特点?说明各种类型的联系和区别以及适用范围。

2.水的沉淀法处理的基本原理是什么?影响沉淀的因素有哪些?3.沉砂池的作用是什么?曝气沉砂池的工作原理与平流式沉砂池有何区别?4.平流式、竖流式、辐流式沉淀池各有何优缺点?5.何为理想沉淀池?如何从理想沉淀池的理论分析得出斜板(管)沉淀池的原理?6.试推导下向流、横向流的斜板沉淀池设计计算方法。

7.水中油珠的密度ρs=800kg/m3,直径d=50μm,求它在20℃水中的上浮速度?8.现有一坐沉沙池能除去水中直径为0.15mm、比重为1.2的球形颗粒。

试计算在相同理想条件下,该沉沙池对直径为0.08mm,比重为1.5的球形颗粒的去除率是多少?9.某废水的静置沉降试验数据如下表,试验有效水深H=1.8m,污水悬浮物浓度C0=300mg/L,试求u0=2.0cm/min颗粒的总去除率。

时间/min 0 60 80 100 130 200 240 420 取样浓度/(mg/L-1) 300 189 180 168 156 111 78 2710.在有效高度为1.5m的沉降柱中点取样,得到高炉煤气洗涤水的沉降实验结果如下表。

试绘制该种废水的E-t、E-u和ET-t、Er-u沉降曲线,并比较用和H=H0-Δhi计算工作水深的结果。

沉降时间t(min) 0 5 10 30 60 90 120 累计水深下降高度Δh(m)0 0.025 0.045 0.065 0.085 0.112775 1586 1250 675 458 352 252 水样中的残留SS浓度(mg/L)2741 1532 1234 665 452 348 24811.悬浮物浓度为430mg/L的有机废水进行絮凝沉降试验,试验数据如下表,试求沉降时间为60min、深度为1.8m时的悬浮物总去除率。

12.由原始水深为1.5m的沉降柱中点,得到沉降实验的结果如上表。

沉淀分离技术.

蛋白质聚集沉淀

(1)破坏水化膜,分子间易碰撞聚集,将大量盐 加到蛋白质溶液中,高浓度的盐离子有很强的水化 力,于是蛋白质分子周围的水化膜层减弱乃至消失, 使蛋白质分子因热运动碰撞聚集。

(2)破坏水化膜,暴露出憎水区域,由于憎水区域间作用使蛋 白质聚集而沉淀,憎水区域越多,越易沉淀。

(3)中和电荷,减少静电斥力,中性盐加入蛋白质溶液后,蛋 白质表面电荷大量被中和,静电斥力降导致蛋白溶解度降低, 使蛋白质分子之间聚集而沉淀。

亲水胶体在水中的 稳定因素

水化膜

水化膜

+ + + + + + ++ +

带正电荷蛋白质 (亲水胶体) 脱水

碱 酸 等点电时的蛋白质 (亲水胶体) 脱水

碱 酸 带负电荷蛋白质 (亲水胶体) 脱水

+ + + + + + ++ +

带正电荷蛋白质 (疏水胶体)

阴离子 不稳定蛋白颗粒

阳离子

带负电荷蛋白质 (疏水胶体)

7.65 6.85

(1)忽略溶液体积的变化,若回收90%的BSA,需要加 入多少固体硫酸铵?(37.27Kg) (2)沉淀中BSA的纯度是多少?(95.34%)

KS分段盐析法

在一定pH、温度条件下,改变离子强度。 适用于早期粗提阶段的分步分离。

虽然这个理论所假定的条件并不完全适合于蛋白质分子,但该 理论对于理解破坏蛋白质溶液的稳定性仍有很大帮助,同时还 有助于针对具体蛋白质选择最合适的沉淀剂及技术。

DLVO理论

颗粒间的相互作用的位能取决于离子强度。 在低离子强度时,颗粒距离处在中间状态,双 电层斥力占优势,可看为一个凝聚的势垒;在 高离子强度时,吸引力超过排斥力,相互间的 总位能表现为吸引位能。 虽然这个理论所假定 的条件并不完全适合于蛋白质分子,但该理论 对于理解破坏蛋白质溶液的稳定性仍有很大帮 助,同时还有助于针对具体蛋白质选择最合适 的沉淀剂及技术。

第三节 实验活动4 用化学沉淀法去除粗盐中的杂质离子(教师版)

实验活动4用化学沉淀法去除粗盐中的杂质离子实验目的1.用化学沉淀法去除粗盐中的Ca2+、Mg2+和SO2-4。

2.熟练掌握溶解、过滤、蒸发等操作,认识化学方法在物质分离和提纯中的重要作用。

实验药品粗盐、蒸馏水、0.1 mol·L-1氯化钡溶液(其作用是除去SO2-4)、20%的氢氧化钠溶液(其作用是除去Mg2+)、饱和碳酸钠溶液(其作用是除去Ca2+、Ba2+)、6 mol·L-1盐酸、pH试纸。

实验步骤实验步骤实验操作①溶解用天平称取5 g粗盐放入100 mL烧杯中,然后加入20 mL蒸馏水,用玻璃棒搅拌,使粗盐全部溶解,得到粗盐水②沉淀向粗盐水中依次滴加过量的氯化钡溶液、氢氧化钠溶液、饱和碳酸钠溶液,使SO2-4、Mg2+、Ca2+、Ba2+完全沉淀析出③过滤将烧杯静置后过滤,除去生成的沉淀和不溶性杂质,过滤中玻璃棒的作用是引流,滤液呈碱性④中和向滤液中滴加盐酸,用玻璃棒搅拌,直到无气泡冒出,并用pH试纸检验,使滤液呈中性或微酸性⑤蒸发将滤液倒入蒸发皿中,用酒精灯加热,同时用玻璃棒不断搅拌。

当蒸发皿中出现较多固体时,停止加热。

利用蒸发皿的余热使滤液蒸干。

冷却后,得到去除了杂质离子的精盐问题讨论1.本实验中加入试剂的顺序是什么?按照其他顺序加入试剂能否达到同样的目的?提示本实验中加入试剂的顺序是BaCl2溶液→NaOH溶液→Na2CO3溶液→盐酸。

按下列顺序加入试剂也可达到实验目的:①NaOH溶液→BaCl2溶液→Na2CO3溶液→盐酸;②BaCl2溶液→Na2CO3溶液→NaOH溶液→盐酸。

2.在实验操作②中为什么依次加入的试剂都要略微过量?实验操作④中加入盐酸的目的是什么?提示实验操作②中所加试剂过量是为了将杂质离子完全沉淀而除去。

实验操作④中加入盐酸是为了除去滤液中过量的OH-和CO2-3。

3.粗盐水中加入氯化钡溶液使SO2-4沉淀而除去,如何检验SO2-4是否沉淀完全?提示静置后,沿烧杯壁向上层清液中继续滴加2~3滴氯化钡溶液,若溶液不出现浑浊,说明SO2-4已沉淀完全。

第三章沉淀法3-2

均匀沉淀的扩散式生长

团聚形成的单分散体系

不定向团聚

均相沉淀法Sm掺杂的氧化铈(SDC)

Sm(NO3)3

Ce(NO3)3

尿 素

85oC恒温

沉淀

粉体

焙烧

干燥

洗涤

过滤

SDC粉体的TEM照片

250nm

250nm

1500C烧结的样品的SEM照片

不同制备方法下CeO2粉体的形貌

b

a共沉淀 法 b均相共 沉淀法 c水热合 成法

I无晶核生成 II成核阶段 III生长阶段

生成沉淀的途径主要有

1)沉淀剂缓慢的化学反应,导致H+(OH-)离子变化,溶

液pH值变化,使产物溶解度逐渐下降而析出沉淀 H2NCONH2 + 3H2O CO2 + 2NH4+ + 2OH- (90C) 2) 沉淀剂缓慢的化学反应,释放出沉淀离子,达到沉淀离 子的沉淀浓度而析出沉淀 NH2HSO3 + H2O SO42- + NH4+ + H+ 3)协同作用 H2NCONH2 + H2O CO2 + 2NH3 (90oC) NH3 + HC2O4C2O42- + NH4+

粉体制备流程

尿 素 Sm(NO3)3 Ce(NO3)3 300~800W微波 加热8~15min 沉淀

粉体

焙烧

干燥

洗涤

过滤

粉体形貌(TEM)

100nm

100nm

200nm

200nm

试剂浓度与粒子尺寸

[M4+] [urea]

晶粒尺寸(nm)

(谢乐公式计算)

粒子尺寸(nm)

催化剂沉淀法

催化剂沉淀法

催化剂沉淀法是一种制备催化剂的常见方法之一,其原理涉及将所需的金属离子与其他化合物沉淀到载体上,形成催化剂的活性部分。

这个方法通常包括以下步骤:

1.前驱物溶液制备:首先,需要准备含有金属离子和催化剂所需成分的溶液。

这些溶液中可以含有金属盐类或有机金属化合物,通常以水或有机溶剂为溶剂。

2.载体处理:选择合适的催化剂载体,通常是高比表面积的材料,如活性炭、氧化铝或硅胶等。

载体必须具有一定的表面活性,便于金属离子或化合物的吸附和沉积。

3.浸渍和沉淀:将所制备的金属离子或有机金属化合物的溶液与载体进行浸渍,让金属物质与载体表面相互作用。

然后,通过化学反应或物理过程使金属离子或化合物沉淀到载体表面,形成催化剂活性部分。

4.干燥和煅烧:完成沉淀后的催化剂通常需要进行干燥和煅烧过程,以去除残余的溶剂、有机物或使金属沉淀物更牢固地结合到载体表面上。

5.催化剂测试和评估:最后,制备好的催化剂需要进行性能测试和评估,以确认其催化活性、选择性和稳定性。

催化剂沉淀法是一种相对简单且常用的制备催化剂的方法。

其优点在于操作相对容易、适用于大规模生产,并且可以控制催化剂的活性物质在载体上的分布。

但它也需要严格控制反应条件,以确保沉淀到载体上的活性成分分布均匀,并且需要对催化剂进行详细的性能测

试和表征。

沉淀法合成四氧化三铁

沉淀法合成四氧化三铁四氧化三铁是一种重要的无机化合物,化学式为Fe3O4。

它是一种黑色结晶固体,也被称为磁铁矿。

四氧化三铁具有多种应用,因此合成该化合物的方法备受关注。

沉淀法是一种常用的制备四氧化三铁的方法。

这种方法基于溶液中的离子反应,通过添加适量的碱性溶液,可以使反应离子产生沉淀,从而得到所需的四氧化三铁。

在制备四氧化三铁的沉淀法中,常用的原料是氯化亚铁和氢氧化钠。

首先,将适量的氯化亚铁溶解在纯水中,得到一个含有铁离子的溶液。

然后,通过滴加适量的氢氧化钠溶液,将其中的氢氧化铁沉淀出来。

在反应过程中,需要控制反应的温度和pH值,以保证得到高纯度的四氧化三铁。

制备四氧化三铁的沉淀法过程需要注意以下几点:首先,反应溶液中的温度要保持适宜,一般控制在50-70℃之间。

过高的温度可能导致反应剧烈,产生杂质物质。

其次,反应过程中要适当调节pH值,一般在9-11之间。

过高或过低的pH值都会对沉淀的形成产生负面影响。

此外,反应过程要充分搅拌,以促进反应的进行和沉淀的形成。

四氧化三铁在许多领域都有广泛的应用。

首先,它是一种良好的磁性材料,在磁记忆、磁记录等方面有重要的应用。

其次,四氧化三铁还可以用作催化剂,在有机反应、氧化反应等方面具有催化作用。

此外,四氧化三铁还被广泛应用于染料、电子材料、医药等领域。

综上所述,四氧化三铁是一种重要的无机化合物,通过沉淀法可以有效地合成。

在合成过程中,需要注意反应温度、pH值和搅拌等因素。

合成得到的四氧化三铁具有多种应用,为各个领域的科学研究和工程应用提供了可靠的材料基础。

第3章沉淀法-水质处理方法

在静水中悬浮颗粒开始沉淀时,

F2 浮 力

因受重力作用而产生加速运动,同

Hale Waihona Puke F3 阻 力时水的阻力也逐渐增大。

经一很短时间后,当阻力F3增大

到与颗粒的“重力F1和浮力F2之差”

相等时,颗粒作等速下沉运动。

F1 重 力

等速沉淀的速度常称沉淀末速度,

简称沉速。

第3章沉淀法-水质处理方法

(3)颗粒沉淀速度

在等速沉淀情况下,F1-F2=F3,即:

1 6d3Sg1 6d3gA u 2 2

水流状态:

层流状态:Re<1时, 24

——Stokes 式

Re

过渡状态:1<Re<103

时,24 Re

—— 3 0.34

Re

Fair式

紊流状态:103<Re<105时,λ=0.44 ——Newton式

层流状态下: 24

1 d 2

Re

4

1d3

6

第3章沉淀法-水质处理方法

/长度(L)

高H

理想平流式沉淀池示意图 ◆ 在沉淀区的每个颗粒一面下沉,一面随水流水平运动, 其轨迹是向下倾斜的直线。 ◆ 沉速大于u0的颗粒可全部除去;沉速<u0的颗粒因处 于水面以下,也可以除去一部分。例如:沉速为u的颗粒 被除去率为h/H或u第/3u章0沉。淀法-水质处理方法

第3章沉淀法-水质处理方法

第三节 絮凝沉淀

由于原水中含絮凝性悬浮物(如投加混凝剂后形 成的矾花、生活污水中的有机悬浮物、活性污泥等), 在沉淀过程中大颗粒将会赶上小颗粒,互相碰撞 凝聚,形成更大的絮凝体,因此沉速将随深度而 增加。

悬浮物浓度越高,碰撞机率越大,絮凝的可能 性就越大。

第三章第三节 工业废水处理方法

3.1 中和法

第三章 水污染及其防治

三、 药剂中和法

酸性废水的药剂中和法

药剂中和法投药量计算:

G Q C a K (kg / h)

式中: Q ——废水流量(m3/h) C ——废水中酸(碱)浓度(kg/m3) ——换算(比重1) a ——药剂单位理论耗量(kg/kg) α——药剂纯度或浓度(0.6-0.98) K ——反应不均匀系数(1.1-2.0)

3.1 中和法 二、 酸碱废水中和法

中和能力的计算

第三章 水污染及其防治

1)根据当量定律计算: Q1C1=Q2C2

Q-废水流量(m3/h),C-废水中酸/碱浓度(kg/m3)

2)等当点:在滴定分析中,用标准溶液对被测溶液进行滴定,当反 应达到完全时,两者以相等当量化合,这一点称为等当点。

3)等当点的pH

酸碱废水的危害: 1)破坏水体水质,影响水生动植物生存 2)排水管道、设施腐蚀破坏 3)影响污水处理效果(混凝,生物)

3.1 中和法

第三章 水污染及其防治

一、 概述

中和方法的分类

酸性废水的中和方法主要有:与碱性废水互相中和,药剂 中和,过滤中和。

碱性废水的中和方法主要有:与酸性废水互相中和以及药 剂中和。

3.1 中和法 三、 药剂中和法

碱性废水的药剂中和法

第三章 水污染及其防治

原理:向碱性废水投加酸性药剂,使废水的pH值降低的方法。

常采用的中和剂有硫酸、盐酸、硝酸以及锅炉烟道气(CO2、SO2) 等,还应尽可能使用一些工业废酸(工业硫酸)。

3.1 中和法

第三章 水污染及其防治

三、 药剂中和法

碱性废水的药剂中和法

第三章 水污染及其防治

3.3.3 臭氧氧化法

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

lnS 2σM ρRTr

r 2σM ρRT lnS

C*:大颗粒溶质的溶解度(饱和浓度)

σ:溶质颗粒与液体界面上的表面张力,表面能

1-Apr-20

19

C 晶核的生成机理和生长速度

溶液过饱和 (介稳态)

1-Apr-20

胚芽

胚芽

体积达到相

当程度

胚芽

晶核

分子或离子的聚集是有序的 (固相的晶格有序排列)

1-Apr-20

32

➢ 当溶液过饱和度一定(即溶质浓度一定),如果晶核 , 消耗的溶质 ,使晶粒长大的溶质就少,生成的晶粒就小。

晶体的大小决定于晶核析出速度和晶粒长大速度。

C

晶粒长大过程: 扩散 和 表面反应

溶质分子 扩散 滞流层

C’

(固液界面间)

C*

表面反应

分子或离子 被接受

进入晶格之中

离晶面距离

Fe(OH)2与FeCO3含量随反应条件改变。同样,与Zn2+反 应。可能生成2ZnCO3·3Zn(OH)2复盐,与Cu则生成 Cu(OH)2·nCuCO3

1-Apr-20

14

3.1.4 沉淀物从溶液中的析出

➢固体在溶液中不断溶解,在一定温度下,溶液达到 饱和时,固体的溶解与溶液中溶质的析出呈平衡状 态,此时溶质的浓度称为饱和浓度。

1-Apr-20

30

搅拌

➢振动以及超声波振动能大大提高晶核析出速度。 ➢热力学角度:这些动能提供形成新相所需能量,促

进了晶核的生成。

➢在声波和超声波场中,晶核析出的速度能提高百倍到 千倍,随振动强度的提高,开始析出晶核所需的临界 过饱和度下降。

1-Apr-20

31

3.1.6 晶粒(沉淀粒子)的长大

1-Apr-20

4

3.1.1 沉淀生成的化学原理

➢在难溶盐的溶液中,当它的浓度大于它在该温度下

的溶解度时,或者在难溶电解质的溶液中,如果溶

解的阴阳离子各以其离子数为乘幂的浓度的乘积

(离子积)大于该难溶物的溶度积Ksp时,产生沉 淀。

BaSO4

+ 2+

Ba

SO4 2-

Ksp = [Ba2+][SO42-]

➢但在沉淀过程中,溶质达到饱和浓度时, 并没有固体沉淀,只有溶质浓度超过饱 和浓度时,才有可能析出固体沉淀物。

➢溶质浓度超过饱和浓度的溶液称为过

饱和溶液。

1-Apr-20

15

A 溶液的过饱和度

➢某一温度下,溶质的饱和浓度为C*,在过饱和溶 液中的浓度为C,则定义

S=C/C* S称为溶液的过饱和度,表示其超过饱和的程度。

r

体系自由能的改变 En= EV + ES En = (4πr3/3)EV + 4πr2σ

EV:单位体积自由能,σ:单位表面自由能

Ec rc:球状晶核的临界尺寸 rc胚芽再溶解 r →0 或长大 r →∝ En都减小,过程能自发进行 达到rc时,溶液有一定的过饱和度,球

En 状胚芽就能稳定地发展壮大,生成晶核

10

3.1.3 氢氧化物沉淀析出的pH值计算

➢对于金属氧化物,影响沉淀最重要的因素就是沉淀 时的pH值。 根据沉淀物的溶度积Ksp,可以计算开始生成沉淀 和沉淀完全时的pH值。

➢例:Ni(OH)2在25 °C时的Ksp=2.0×10-15。溶液中 Ni2+浓度为2.0 mol/l,求开始出现沉淀及沉淀完全

形成晶核的过程是一个激活过程

形成临界晶核必须克服势垒,势垒高度为晶核表面能的1/3

1-Apr-20

24

临界晶核与过饱和度的关系

N

由rc=2σM/ρRTlnS A=4πrc2σ/3=16πσ3M2 /3(ρRTlnS)2

晶核生成速度:

0

A

N=K exp(-A/RT)=K exp(-16πσ3M2 /3ρ2R3T3(lnS)2)

CO32 H2O HCO3 OH

溶液中存在CO32-、HCO3- 和OH-,其浓度决定于pH值。 与金属反应时,可生成碳酸盐、氢氧化物或碱式碳酸盐。

➢ 例:Fe2SO4与Na2CO3反应,

FeSO4 Na2CO3 xH2O xFe(OH) 2 (1 x)FeCO3 xCO2 Na2SO4

溶液中浓度变化示意图

1-Apr-20

在液相与固相表面之间存在浓度差

33

➢假如表面反应为一级反应,稳态时扩散速率应

与表面反应速率相同,即

dm DA C C' k'A(C'C*)

dτ δ

dm A(C C*) A(C C*)

dτ

1δ

1 1

k' D

k' kd

kd=D/δ,传质系数

扩散控制:

dm dτ

➢在保证催化剂活性的基础上,形成的沉淀物最好具 有易于分离和洗涤的良好结构,以便过滤和洗涤

➢用OH-沉淀,Fe2+ → Fe(OH)2↓ 颗粒细,催化剂活性 高,但过滤困难

➢用CO32-沉淀,Fe2+→Fe(OH)2↓ 颗粒大,催化剂活性 低,但易于洗涤

1-Apr-20

9

➢制备镍催化剂,NaOH为沉淀剂 Ni2+ + 2OH- = Ni(OH)2↓ 沉淀过程易发生脱水缩合

23

对En求极值,即dEn/dr=0

En =(4πr3/3)EV+4πr2σ dEn/dr =4πr2EV+8πrσ=0; rc=-2σ/ EV (EV为负值) r= rc时,

Ec = (En)极大 = A=16πσ3/3EV = 4πrc2σ/3

A-激活过程的活化能

临界晶核所需的功 = 临界晶核表面能的1/3

Ni(H2O)6

Ni(H2O)5(OH)

(H2O)4 Ni

H O

...

H

H

H

O

O

O

Ni(H2O)4

(H2O)2Ni

Ni

Ni

Ni(H2O)2

O H

O

O

O

H

H

H

干燥、煅烧

大晶粒Ni

大晶粒沉淀

还原

➢Na2CO3为沉淀剂,生成碱式碳酸盐,CO32-离子的存在 防止了脱水缩合,得到小晶粒高活性Ni催化剂。

1-Apr-20

沉淀剂金属盐溶液源自沉淀催化剂1-Apr-20

活成研焙干洗 化型磨烧燥涤

晶形或 非晶形沉淀

3

➢金属盐溶液与沉淀剂通过复分解反应,生成难 溶的金属盐或金属水合氧化物(氢氧化物),从溶 液中沉淀出来,经洗涤、过滤、干燥、煅烧后,即 可得到催化剂载体或者产品。

➢沉淀物的化学组成和物理结构,很大程度上决定了 催化剂的性能。而沉淀物的形状、粒子大小、沉淀 速度虽与沉淀物质的种类有关,也随沉淀条件(浓 度、pH值、温度、沉淀剂加入方式、溶剂)的不 同而变化。因此,控制好沉淀操作条件,对得到高 质量的催化剂有重大作用。

[H ]

1.0 1014 3.16 108

3.46 107(mol/l), pH 6.5

➢ 当溶液中Ni2+浓度小于10-5 mol/l时认为沉淀完全,此时

[OH ]

2.0 1015 1.0 105

1.41105(mol/l), pH 9.15

1-Apr-20

12

➢ 溶液中金属离子的浓度和溶度积Ksp决定开始生成 沉淀的pH值

kdA(C C*)

表面反应控制: dm k'A(C C*)

dτ

dm KA(C C*)n n = 1~2 dτ

所需的pH值。

1-Apr-20

11

➢ 解:当[Ni2+][OH-]2 > Ksp时,开始沉淀

[OH ]

Ksp [Ni2 ]

2.0 1015 3.16 108(mol/l) 2

➢ 即当[OH-]>3.16×10-8 mol/l时,即可出现Ni(OH)2沉淀。 而[H+][OH-]=1.0×10-14,即相当于

催化剂制备原理

大连理工大学 化工学院 郭新闻 刘民

3.1 沉淀法

➢ 简介 ➢ 沉淀生成的化学原理 ➢ 沉淀剂的选择 ➢ 氢氧化物沉淀析出的pH值计算 ➢ 沉淀物从溶液中的析出 ➢ 影响晶核析出速度的因素 ➢ 晶粒(沉淀粒子)的长大 ➢ 晶体长大的因素

1-Apr-20

2

简介

沉淀法制备催化剂的主要步骤

➢C/C* < 1

➢C/C* = 1

➢C/C* > 1

➢临界过饱和度

1-Apr-20

16

析出沉淀和溶液过饱和度的关系

➢S点,自动析出沉淀

D

浓度

C A

1-Apr-20

S

B Q

P

温度

➢Q点,不会自发沉淀 ➢P点,不饱和、稳定

17

引子

➢25°C,SiO2在水0.1中0 的溶解度

溶 解 度(%)

粒径(nm) 正常颗粒 100

➢尽可能不带入不溶性杂质,以减少后处理的困难

➢氨的溶解度较大,残留在沉淀物中的NH4+易于除去 (洗涤和加热),不影响产品的纯度

➢KOH价格昂贵,一般不使用 ➢纯碱来源方便,但易引入钠离子,影响产品质量

1-Apr-20

8

➢二氧化碳溶解度小,难以形成溶液,进行沉淀反应时, 控制困难

➢碳酸铵比较理想

➢有机酸价格昂贵

1-Apr-20

25

3.1.5 影响晶核析出速度的因素

➢温度 ➢杂质 ➢搅拌

1-Apr-20

26

温度

➢晶核析出速度与温度和溶液的过饱和度有关。 N=Kexp(-A/RT)=Kexp(-16πσ3M2/3ρ2R3T3(lnS)2) 当溶液中溶质质量一定时,溶液的过饱和度一般随 温度的下降而增大。