复合材料的铺层角度优化

复合材料铺层设计方法

复合材料铺层设计方法

复合材料铺层设计是复合材料结构设计的重要组成部分,其主要目标是优化材料的力学性能、物理性能和化学性能。

以下是复合材料铺层设计的主要步骤:1. 确定设计目标:首先需要明确复合材料需要满足的性能要求,如强度、刚度、耐久性等。

2. 选择合适的材料:根据设计目标和实际应用需求,选择合适的基体材料和增强材料。

3. 确定铺层方案:根据不同的设计需求和材料的特性,确定合适的铺层方案。

铺层方案应考虑层数、角度、顺序等因素,以优化材料性能。

4. 建立模型并分析:使用数值分析方法,如有限元分析,建立复合材料模型,并分析其在各种载荷下的响应。

这一步可以辅助设计优化和验证设计方案。

5. 优化设计:根据分析结果,优化铺层设计。

这可能包括改变铺层角度、增加或减少铺层数量等。

6. 实验验证:在生产前,需要对设计的复合材料进行实验验证,以确保其性能满足设计要求。

7. 生产与制造:根据最终确定的铺层设计方案进行复合材料的生产和制造。

8. 测试与评估:在生产完成后,对复合材料进行测试和评估,以确保其性能满

足设计要求。

9. 反馈与改进:根据测试和评估结果,对设计进行反馈和改进,以持续提升材料性能。

总的来说,复合材料铺层设计是一个迭代的过程,需要结合理论分析和实验验证进行持续的优化和改进。

轻型复合材料机翼铺层优化设计与分析_冯雁

中 图 分 类 号 :V214.8 文 献 标 识 码 :A 文 章 编 号 :1000-6893(2015)06-1858-09

先 进 复 合 材 料 具 有 比 强 度 高 、比 模 量 高 、可 设 计 性 强 、抗 疲 劳 性 能 好 、耐 腐 蚀 性 能 优 越 等 诸 多 优 点 ,已 经 被 广 泛 应 用 于 航 空 结 构 中 。 当 今 世 界 ,复 合材料在飞机结构中的应用部位与用量多少已成 为衡量飞机先进性和设计水平的一个重要标 志 。 [1-2] 由于先进复合材料层合板具有可 设 计 性 , 通过调整铺层厚 度、铺 层 比 例 和 铺 层 顺 序 可 以 有 效发挥材料的作用以满足不同结构的性能要求, 因而复合材料结构的优化设计问题一直是国内外 关注的热点问题 。 [3]

[-45/45/-45/03/45/03]

Central Upper flange chamber

Lower flange

[03/45/03/-45/03/45/02/-45/0/ -45/03/45/03/-45/03/45/03]

[03/45/02/-45/0/-45/03/45/03]

Leading edge

冯 雁 等 :轻 型 复 合 材 料 机 翼 铺 层 优 化 设 计 与 分 析

设计分析方法。

1 结 构 外 形 和 初 始 方 案

18 59

1.1 机 翼 结 构 几 何 外 形 以 及 加 载 方 式

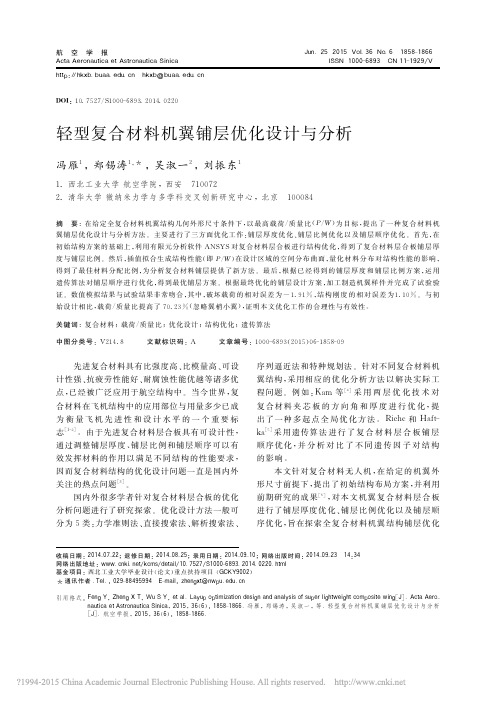

本文以小型无 人 机 机 翼 结 构 为 研 究 背 景,提 出 了 初 始 机 翼 结 构 方 案 ,即 双 梁 三 闭 室 盒 式 结 构 。 其中,机翼翼展为 914.4 mm,最大截面处弦长 为 101.6mm。整个 机 翼 由 左 翼、右 翼、中 央 翼 和 翼 梢小翼组成。 机 翼 结 构 左 右 两 部 分 对 称,组 合 后 下翼面为平 面,后 缘 在 同 一 条 直 线 上。 机 翼 结 构 的外形尺寸如图1所示。

复合材料铺层厚度和角度设计

复合材料铺层厚度和角度设计

复合材料铺层厚度和角度的设计需要考虑以下几个方面:

1.总层数:产品总厚度h=n1h1+n2h2+n3h3,其中n1,

n2,n3为对应材料的层数,h1,h2,h3为材料固化后的单层厚度。

2.铺层角度:常用的标准铺层角度为0°、45°、-45°

和90°,合理的铺层角度可优化局部件的力学性能以及其它性能。

除纵横剪切强度试样外,只在有特殊需求时采用任意铺层角度铺层,且所用铺层角种类应尽可能少。

3.堆叠顺序:为了减少固化过程中的变形,整体铺层

顺序应该在层压板结构铺层中心线两侧对称,中心线一般位于层压板的中部区域。

并且为确保均匀的铺层顺序,不同的铺层角度应该在铺层顺序中均匀分布。

复合材料结构铺层细节设计探讨

复合材料结构铺层细节设计探讨文章简单介绍了复合材料铺层设计中对铺层顺序的细节设计时应注意的事项。

重点对铺层角的均衡性、同一铺层方向的数量、铺层的对称性、铺层角的分布和偏差、铺层过渡区作了介绍。

标签:复合材料;铺层设计;结构1 概述先进复合材料具有重量轻、比强度高、比刚度高、可设计性强、抗疲劳断裂性能好、耐腐蚀、尺寸稳定性好以及便于大面积整体成形等优点,在同等结构情况下比金属结构节省重量可高达40%,大大提高了燃油效率,改善了飛机整体性能。

进入21世纪后,复合材料结构因为其以上优点越来越多的被用于航空航天飞行器上。

波音公司的B787飞机复合材料用量超过机体结构重量的50%,空客公司的A350XWB飞机复合材料用量占机体结构重量的比例已达到53%。

我国正在研制的C919飞机也大量使用了复合材料,中航通飞公司在研的领航150轻型公务机机体结构全部采用复合材料。

复合材料结构的大量应用,要求我们提高对复合材料结构设计的认识,避免出现一些低级设计错误。

2 铺放顺序的细节设计合理设计纤维铺层角度,可优化局部部件的力学性能及其它性能。

目前航空领域最常用的铺设角度为0°、45°、90°、135°。

如果铺层角度铺放的不合理,会造成飞机研制重量和成本的增加,复合材料的优势也体现不出来。

这里重点介绍一下层压板的铺贴:2.1 铺层角的均衡性。

为了减少复合材料部件固化过程中产生的残余应力以及翘曲变形,层压板的铺层在承载方向应该是均衡的。

例如对于一个+α°角的铺层,应存在一个-α°的铺层与之对应。

表1 铺层角的均衡性2.2 同一铺层方向的数量要求。

为了抵制泊松效应,层压板中同方向的铺层数推荐值在8%~%67之间,如果由于特殊需要,层压板的铺层全部为45°/135°,这将是例外情况。

但上面出现的情况应该符合应力准则以及相应的生产制造规范。

2.3 铺层的对称性。

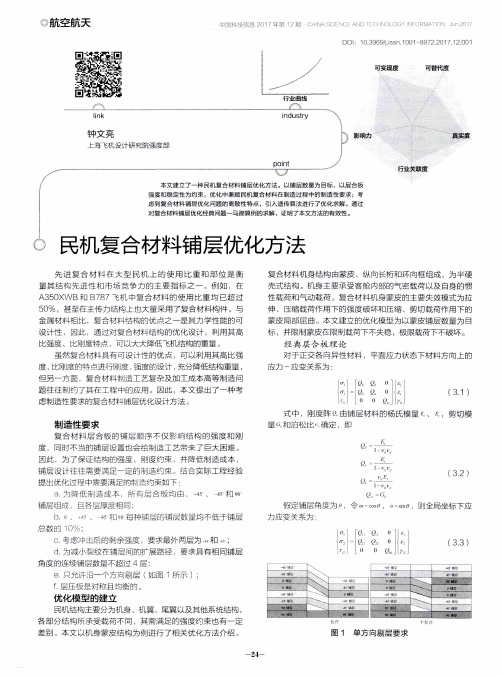

民机复合材料铺层优化方法

民机复合材料铺层优化方法

先 进 复 合材 料 在 大 型 民机 上 的使 用 比 重和 部 位 是 衡

量其 结构 先 进’ 『 生和 市 场 竞 争 力 的 主 要 指 标 之 一 。例 如 , 在

复合材 料机身结构 由蒙皮 、纵 向长桁 和环 向框组成 ,为半硬 壳式结 构 。机身主要 承受客舱 内部 的气密载荷 以及 自身 的惯 性载荷和 气动载荷 。复合材料机身蒙皮 的主要失效模式 为拉 伸 、压缩载荷 作用下 的强 度破坏和压缩 、剪切 载荷作用下的 蒙 皮局部屈 曲 。本文建立 的优化模型为 以蒙皮 铺层数量为 目

I

—

-

弗 铺 膳

0

-

鹱鞭 鞫 薹 嚣 蓊 § 篱§ l 参 。 骥籀 霞

雌 错

4 5 锥

黼 黼麓

各 部分结构所承 受载荷不 同 其 需满足的 强度约束也有一 定 差 别 。本文以机身 蒙皮结构 为例进行 了相 关优化方法介绍 。

24

霞

黧

图麟黼 勰 麟 躐黼

+ ( 研 + ) Q 』 f 一 4 m " !

K由 ( 3 . 1 2) 的拟合公式计算2 Q H 一 + m n 2 m n 2 Q , - f 2 n m … a n 2 m Q 忱  ̄ , + ( m 2 + - 2 1 , n m 2 ) n岘 2 Q , ( 3 _ 4 )

虑制造性要求的复合材料铺层优化设计方法 。

经 典 层 合 板 理 论 对于正 交各 向异性材 料 ,平面应力状 态下 材料方向上的

应 力 一应 变 关 系 为 :

I ] Q .0 ] i

1 J 、 _ l Q , , 。{ ‘

0 0

复合材料常见的铺层角度

复合材料常见的铺层角度复合材料是由两种或更多种不同材料组合而成的材料,在现代工程领域中得到广泛应用。

其中,铺层角度是在制作复合材料时需要考虑的重要因素之一。

不同的铺层角度可以影响复合材料的性能和力学行为。

本文将深入探讨复合材料常见的铺层角度,并分析其对材料性能的影响。

一、铺层角度的基本概念铺层角度指的是复合材料中纤维层的相对排列角度。

在制作复合材料时,可以选择纤维层与基材平行(0°角)或垂直(90°角)排列,也可以选择其他角度。

不同的铺层角度会影响复合材料的力学性能和性质。

二、常见的铺层角度1. 0°角:0°角是指纤维层与基材平行排列。

这种铺层角度可以使材料在拉伸方向上具有很高的强度和刚度,但在横向上的强度和韧性相对较低。

0°角的复合材料适用于需要高强度和刚度的应用,例如航空航天领域的部件制造。

2. 90°角:90°角是指纤维层与基材垂直排列。

这种铺层角度可以使材料在横向上具有较高的强度和韧性,但在拉伸方向上的强度和刚度相对较低。

90°角的复合材料适用于需要高韧性和抗冲击性能的应用,例如汽车制造中的车身部件。

3. 45°角:45°角是指纤维层与基材成45°角排列。

这种铺层角度可以在拉伸和横向受力情况下都具有较好的强度和韧性。

45°角的复合材料适用于需要兼顾强度和韧性的应用,例如体育用品的制造。

4. 其他角度:除了0°角、90°角和45°角外,还可以选择其他角度来铺设纤维层。

通过选择不同的铺层角度,可以调整复合材料的性能,以满足特定的工程要求。

三、铺层角度对性能的影响铺层角度的选择会对复合材料的性能产生重要影响。

不同的铺层角度会改变复合材料的强度、刚度、韧性和疲劳寿命等性能。

具体来说:1. 0°角的复合材料在拉伸方向上具有很高的强度和刚度,但在横向上的性能较差。

复合材料常见的铺层角度

复合材料常见的铺层角度复合材料是由两种或多种不同性质的材料组成的材料,通过组合可以获得较好的物理、化学和力学性能。

其中,铺层角度是指复合材料中不同层次的纤维方向与基体方向之间的夹角。

不同的铺层角度可以影响复合材料的性能,以下是常见的铺层角度及其相关参考内容:1. 直交叠层(0°/90°):在这种铺层角度下,纤维交错排列,纤维方向与基体方向垂直。

这种铺层角度可以提供较高的强度和刚度,适用于需要在不同方向上承受载荷的结构。

相关参考内容可以包括《纤维复合材料的性能与应用》等综述性的研究论文。

2. 十字叠层(±45°):在这种铺层角度下,纤维沿±45°角排列,形成十字交错的结构。

这种铺层角度对剪切性能和挤压性能具有较好的提升。

相关参考内容可以包括《十字纤维铺层对复合材料性能的影响》等相关实验研究论文。

3. 角度叠层:在这种铺层角度下,纤维沿不同角度排列,可以根据具体需求选择不同角度。

例如,±30°角度叠层可以提高层间剪切强度,±60°角度叠层可以提高截面面积强度。

相关参考内容可以包括《角度叠层对复合材料疲劳性能的影响》等相关研究论文。

4. 混杂铺层:在这种铺层角度下,纤维的方向不规则排列,可以提高复合材料的断裂韧性和抗疲劳性能。

相关参考内容可以包括《混杂铺层对复合材料性能的影响机制》等相关研究文章。

以上是常见的铺层角度及其相关参考内容。

需要注意的是,不同铺层角度的选择应根据具体需求和目标来确定,并进行相应的实验和仿真分析。

此外,复合材料中还有其他的铺层角度,如正交叠层、环形铺层等,可以进一步深入研究和了解。

最后,复合材料是一个广泛研究和应用的领域,研究者可以参考相关的书籍、期刊论文和技术报告,以获得更全面的了解和研究进展。

复合材料的铺层角度优化

复合材料的铺层⾓度优化基于MSC.Nastran铺层复合材料的铺层⾓度优化发表时间:2008-6-10 作者: 杜家政*隋允康*杨⽉来源: MSC关键字: 铺层复合材料铺层⾓度K-S函数响应⾯法结构优化复合材料具有强度⾼、重量轻等优点,是航空、航天领域⾸选的材料之⼀。

铺层复合材料就是将各向异性的纤维层材料按照⼀定的顺序和⾓度叠在⼀起,然后通过模具的压⼒使各层紧密的贴合在⼀起成为⼀个整体。

很多有限元软件(如Nastran、Abaqus等)可以对复合材料结构进⾏准确的分析,⽽且优化技术也已经⼴泛的应⽤于铺层复合材料的设计。

但是这两个⽅⾯的优点还没有很好的结合起来。

本⽂将K-S函数和响应⾯⽅法⽤于铺层复合材料的优化:以铺层复合材料的铺层⾓度作为设计变量,以结构刚度最⼤作为⽬标函数,采⽤K-S函数建⽴优化模型;⽤响应⾯法将⽬标和约束转化为设计变量的显式表达式;以MSC.Patran软件为开发平台,以MSC.Nastran软件为求解器,借助MSC.PCL语⾔进⾏编程,开发完成了铺层复合材料铺层⾓度的优化程序。

算例表明程序算法是准确有效的。

1 引⾔铺层复合材料就是将各向异性的纤维层材料按照⼀定的顺序和⾓度叠在⼀起,然后通过模具的压⼒使各层紧密的贴合在⼀起成为⼀个整体。

复合材料可能是⼏层、⼏⼗层、甚⾄上百层,每层的铺层⾓度对结构的性能(包括刚度、强度、稳定性、振动频率等)影响很⼤,但是⽬前还没有⼀种⾮常有效的优化⽅法对铺层⾓度进⾏优化。

K-S函数最早是Kreisselmeier 和Steinhauser 在1979年提出的,他们借助该函数对⽮量型性能指标进⾏优化,进⽽实现系统控制,将基于K-S函数的⽮量型性能优化⽅法应⽤到战⽃机的“鲁棒”控制循环设计中。

后来,K-S函数在不同领域中得到应⽤和发展。

响应⾯⽅法(Response Surface Methodology)是利⽤综合实验技术解决复杂系统的输⼊(随机变量)与输出(系统响应)之间关系的⼀种⽅法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于MSC.Nastran铺层复合材料的铺层角度优化

发表时间:2008-6-10 作者: 杜家政*隋允康*杨月来源: MSC

关键字: 铺层复合材料铺层角度K-S函数响应面法结构优化

复合材料具有强度高、重量轻等优点,是航空、航天领域首选的材料之一。

铺层复合材料就是将各向异性的纤维层材料按照一定的顺序和角度叠在一起,然后通过模具的压力使各层紧密的贴合在一起成为一个整体。

很多有限元软件(如Nastran、Abaqus等)可以对复合材料结构进行准确的分析,而且优化技术也已经广泛的应用于铺层复合材料的设计。

但是这两个方面的优点还没有很好的结合起来。

本文将K-S函数和响应面方法用于铺层复合材料的优化:以铺层复合材料的铺层角度作为设计变量,以结构刚度最大作为目标函数,采用K-S函数建立优化模型;用响应面法将目标和约束转化为设计变量的显式表达式;以MSC.Patran软件为开发平台,以MSC.Nastran软件为求解器,借助MSC.PCL语言进行编程,开发完成了铺层复合材料铺层角度的优化程序。

算例表明程序算法是准确有效的。

1 引言

铺层复合材料就是将各向异性的纤维层材料按照一定的顺序和角度叠在一起,然后通过模具的压力使各层紧密的贴合在一起成为一个整体。

复合材料可能是几层、几十层、甚至上百层,每层的铺层角度对结构的性能(包括刚度、强度、稳定性、振动频率等)影响很大,但是目前还没有一种非常有效的优化方法对铺层角度进行优化。

K-S函数最早是Kreisselmeier 和Steinhauser 在1979年提出的,他们借助该函数对矢量型性能指标进行优化,进而实现系统控制,将基于K-S函数的矢量型性能优化方法应用到战斗机的“鲁棒”控制循环设计中。

后来,K-S函数在不同领域中得到应用和发展。

响应面方法(Response Surface Methodology)是利用综合实验技术解决复杂系统的输入(随机变量)与输出(系统响应)之间关系的一种方法。

1951年,Box和Wilson提出响应面方法,后来Box,Hunter,Draper等人对其进行了更加深入的研究。

1966年,Hill和Hunter对响应面法进行了一些初步应用。

1996年,Khuri和Cornell又对响应面方法进行了比较全面的论述。

20世纪90年代后期,Florida大学结构和多学科优化课题组对响应面进行了系统的研究和应用。

本文将K-S函数和响应面方法用于铺层复合材料的优化:以铺层复合材料的铺层角度作为设计变量,以结构刚度最大作为目标函数,采用K-S函数建立优化模型;用响应面法将目标和约束转化为设计变量的显式表达式;以MSC.Patran软件为开发平台,以MSC.Nastran软件为求解器,借助MSC.PCL语言进行编程,开发完成了铺层复合材料铺层角度的优化程序。

2 用K-S函数建立优化模型

铺层复合材料发铺层数为n,以每一层的铺层角为设计变量,以结构刚度最大为目标函数,以结构最大应力不超过许用应力为约束。

如果取一个最大位移点的位移最小为目标,建立优化模型如式(1),有可能出现迭代振荡现象。

(1)

为了避免这种现象,取多个最大位移点的位移最小为目标,建立优化模型如式(2),这就变成了多目标优化问题。

(2)

多目标的优化问题求解比较困难,K-S函数就是将多目标的优化模型转化为单目标的优化模型,优化模型如式(3)。

(3)为了避免繁琐的推导,将(3)式的目标函数直接看作一个响应,假定:

(4)

取目标函数的表达式为不含交叉项的二次函数,具体形式如下:

(5)表达式中有2n+1个参数和,至少需要取2n+1设计点,对每个设计点进行分析,得到各设计点的响应,设计点及相应的响应如下:

采用响应面法确定系数,这样目标函数就是设计变量的显式表达式了,直接将函数转化为标准的二次规划模型,表达式如下:

(6)对上述二次规划进行求解,就可得到,然后通过多次迭代得到最优的铺层角度。

3 程序流程及软件开发

铺层复合材料铺层角度的优化程序流程图如图1所示。

首先设置优化参数和输入设计变量的初值,然后建立有限元分析模型进行分析,根据响应面的阶数确定实验点的数量和数值,对所有实验点的分析记过进行分析,采用响应面方法进行拟合得到显式的优化模型,

求解优化模型得到新的设计变量,对新设计进行分析,并判断是否收敛,如果不收敛进入下一次循环

3 数值算例

3.1 方板弯曲

如图2所示方板,边长200mm,由4层各向异性的材料构成,单层材料的材料参数为E1=115GPa、

E2=9.56GPa、v12=0.3、G12=5.31GPa、ρ=1600kg/m3,每层厚度为0.15mm。

该方板左端固定,右端受到沿z正方向的均布载荷,大小为0.001N/mm。

模型中x方向为材料的主方向,铺层复合材料的初始铺层角度取:从下往上各层的初始铺层角度依次为190,170,170,190。

对初始设计的进行分析得到结构z方向最大位移的大小为1.37mm。

图2方板弯曲受力图

经过14次迭代得到最优设计,设计变量(铺层角度)和目标(最大位移)的变化曲线如图3和4所示。

对最优设计的进行分析得到结构z方向最大位移的大小为1.29mm。

图3 设计变量(铺层角度)变化曲线

图4 目标(最大位移)的变化曲线

从直观分析,各项异性材料弹性模量大的方向跟载荷方向一致会提高结构刚度,这与优化结果相吻合,说明程序算法的正确性。

3.2 角板弯曲

如图5所示方板,单层材料特性E1=115GPa、E2=9.56GPa、v12=0.3、G12=5.31GPa、ρ=1600kg/m3,每层厚度为0.15mm。

该角板中间固定,两端受到z正方向的均布载荷,大小为0.01N/mm。

角板悬臂长度8mm,宽度2mm,固定端是2×2mm的正方形。

模型中x方向为材料的主方向,铺层复合材料的初始铺层角度取:从下往上各层的初始铺层角度依次为190,170,170,190。

初始设计的分析结果:z方向的最大位移是0.00980mm。

图5 角板弯曲受力图

对于方板弯曲的算例,控制一点的最大位移和控制多点的最大位移效果相同,为了验证程序的有效性,设计了角板弯曲的算例,分别对控制一点最大位移和多点最大位移的情况进行优化。

控制一点最大位移的情况下,设计变量(铺层角度)和目标(最大位移)的变化曲线如图6和7所示,在第6步迭代进入振荡,不能收敛。

对最优设计分析得到z方向的最大位移是0.00396mm。

图6 控制一个点的情况下,设计变量(铺层角度)的变化曲线

图7 控制一个点的情况下,目标(最大位移)的变化曲线

控制多点最大位移的情况下,根据模型选最大位移点的个数为6,经过21次迭代得到最优设计,设计变量(铺层角度)和目标(最大位移)的变化曲线如图8和9所示。

对最优设计分析得到z方向的最大位移是0.00152mm。

图8 控制多个点的情况下,设计变量(铺层角度)的变化曲线

图9 控制多个点的情况下,目标(最大位移)的变化曲线

将一个点的最大位移最小作为目标,出现振荡现象,不能得到最优设计;而利用K-S函数将多个最大位移的最小值作为目标,能避免振荡现象,得到最优设计;从模型上分析,两个悬臂的最大位移相同的情况下,结构的整体刚度最大,这与优化结果相吻合,说明程序算法的正确性。

4 结论

本文采用K-S函数将多目标优化问题转化为单目标优化问题,用响应面法将优化模型显式化,以MSC.Patran软件为开发平台,用MSC.Nastran软件为求解器,借助MSC.PCL语言进行编程,编写了铺层复合材料铺层角度进行优化程序,并算了3个算例,通过算例结果,可以得出如下结论:1)利用K-S函数可以非常有效的将多目标问题转化为单目标优化问题,并可以保证优化精度;

2)响应面法可以非常容易的将目标和约束显式化,应用范围广,灵活性较强;

3)算例表明程序算法的稳定性和有效性。