第3章 硅酸铝质耐火材料

硅酸铝陶纤维阻火带

硅酸铝陶纤维阻火带

硅酸铝陶纤维阻火带通常被用于密封建筑物中的管道、电缆穿墙孔洞以及其他潜在的火灾传播通道。

它可以在火灾发生时起到隔离和封堵的作用,防止火势蔓延,为人员疏散和灭火工作争取宝贵的时间。

此外,硅酸铝陶纤维阻火带还具有耐腐蚀、耐化学药品侵蚀的特性,因此在一些特殊环境下也可以得到应用。

它的安装和使用相对简单,通常可以通过粘贴或固定等方式进行固定,不需要复杂的施工工艺。

总的来说,硅酸铝陶纤维阻火带在建筑防火领域发挥着重要作用,它不仅可以提高建筑物的火灾安全性能,还可以在一定程度上保护设施和设备不受火灾损害,是一种非常实用的防火材料。

耐火材料学

第一章绪论1.定义。

耐火材料是耐火度不低于1580℃的无机非金属材料(传统)。

或耐火材料为物理与化学性质适宜于在高温下使用的非金属材料,但不排除某些产品可含有一定量的金属材料(国标)。

2.填空。

耐火材料按化学性质可分为酸性耐火材料、碱性耐火材料、中性耐火材料;按供给形态可分为定型耐火材料和不定型耐火材料;按耐火度可分为普通耐火材料、高级耐火材料、特级耐火材料、超级耐火材料;按加工制造工艺可分为烧成砖耐火材料、熔铸砖耐火材料、不烧砖耐火材料。

按化学矿物组成可分为硅质耐火材料、硅酸铝质耐火材料、镁质耐火材料、白云石质耐火材料、铬质耐火材料、锆质耐火材料、碳复合耐火材料、特种耐火材料。

(必考一种)3.不定型耐火材料的品种很多,主要有浇注料、可塑料、捣打料、干式料、喷射料、接缝料、挤压料、涂料、炮泥、泥浆等。

第二章耐火材料显微结构与性质一、耐火材料的显微结构1.填空。

耐火材料的性质包括:化学矿物组成、组织结构、力学性质、热学性质和高温使用性能。

或耐火材料的性质包括:物理性质、使用性能和工作性能。

2.物理性质是指材料本身固有的特性,包括导热系数、热膨胀系数、热容等热学性质;常温与高温下的耐压强度、抗折强度、弹性模量、泊松比、断裂韧性等力学性质以及真密度、体积密度、气孔率(开口气孔率(显气孔率)、闭气孔率、真气孔率(总气孔率))、吸水率、透气度等表示材料致密程度的性质等等。

3.耐火材料的使用性能多半是指在使用条件下抵抗损毁能力的性能。

包括抗渣性、抗热震性、耐火度、高温荷重软化温度、高温蠕变性、高温体积稳定性(重烧线变化)等。

耐火材料的使用性能对其使用寿命有很大影响。

除了耐火度外,它们决定于材料的物质组成和显微结构,而耐火度主要与其化学成分有关。

4.耐火材料的工作性能主要指的是其在制造和施工过程中表现出来的性质,如在压制过程中泥料的可压缩性,浇注料在施工过程中的流动性等。

它们不像使用性能那样受到显微结构的影响,而是反过来对耐火材料的显微结构产生影响。

硅酸铝质耐火材料介绍

硅酸铝质耐火材料介绍1. 硅酸铝质耐火材料的定义硅酸铝质耐火材料是一种由硅酸铝矿物为主要原料制成的耐火材料。

它具有优异的耐高温、耐腐蚀和耐热震性能,广泛用于各种高温工业领域。

2. 硅酸铝质耐火材料的主要特性硅酸铝质耐火材料具有以下主要特性:•耐高温:硅酸铝质耐火材料可以在高达1800°C的高温环境下保持稳定的性能,不发生软化和熔化。

•耐腐蚀:硅酸铝质耐火材料可以抵御各种酸、碱和溶解金属的侵蚀,适用于酸性、碱性和中性介质的工作环境。

•耐热震性:硅酸铝质耐火材料具有良好的热震稳定性,即在急剧变温的情况下,能够保持较高的强度和稳定性,不易发生开裂和损坏。

•体积稳定性:硅酸铝质耐火材料在高温环境中,不易发生体积膨胀和收缩,保持稳定的尺寸和形状。

•良好的导热性:硅酸铝质耐火材料具有良好的导热性能,可以快速将热量传导到其他部分,提高热设备的效率。

3. 硅酸铝质耐火材料的应用领域硅酸铝质耐火材料广泛应用于以下领域:硅酸铝质耐火材料在炼铁和炼钢行业中用于高炉、转炉、电炉等高温设备的内衬和炉壁。

它能够抵御高温和腐蚀性气体的侵蚀,保证炉内的稳定运行。

3.2 水泥制造业硅酸铝质耐火材料在水泥窑、熟料窑和煤粉窑等水泥制造设备中广泛应用。

它能够承受高温和碱性物质的侵蚀,在水泥生产过程中起到关键的保护作用。

硅酸铝质耐火材料在炼油和化工行业中用于石油炼制设备、催化裂化装置、加氢装置等高温设备的内衬和反应器。

它能够抵御酸性和腐蚀性介质的侵蚀,保证设备的稳定和安全运行。

3.4 火力发电行业硅酸铝质耐火材料在火力发电行业中用于锅炉、炉膛和烟道等高温设备的耐火衬里。

它能够承受高温和烟气腐蚀,提高锅炉的热效率和运行稳定性。

4. 硅酸铝质耐火材料的制备工艺硅酸铝质耐火材料的制备工艺主要包括原料选取、混合、成型、烘干和烧结等步骤。

原料选取:选择高质量的硅酸铝矿石作为主要原料,控制矿石中的杂质含量,如氧化铁和钙镁等。

混合:将硅酸铝矿石与适量的粘结剂和其他添加剂进行混合,以提高耐火材料的成形性和性能稳定性。

硅酸铝系耐火材料硅质耐火材料课件

VS

详细描述

高炉内衬需要承受高温、高压和化学侵蚀 等恶劣条件,因此需要选用具有良好耐火 性能和结构强度的硅质耐火材料。常见的 硅质耐火材料包括硅砖、硅质捣打料等。 在施工时,需要严格控制砌筑质量,确保 内衬的尺寸精度和表面平整度,同时采取 适当的维护措施,延长内衬的使用寿命。

案例二:连铸中间包内衬的选用及施工方法

良好的抗热震性能

硅质耐火材料具有较好的抗热 震性能,能在温度急变的情况 下保持稳定性。

良好的机械性能

硅质耐火材料具有较高的密度 和硬度,耐磨、耐压性能良好

。

硅质耐火材料的应用场景

高炉内衬

硅质耐火材料因其高温稳定性、化学 稳定性和良好的抗热震性能,广泛应 用于高炉内衬。

玻璃窑炉

玻璃窑炉内衬需要抵抗高温和化学侵 蚀,硅质耐火材料是常用的材料之一 。

采用清洁能源

在硅质耐火材料生产过程中,应 尽量采用清洁能源,如电力、天 然气等,以减少燃煤和燃油的使

用,从而降低污染物排放。

优化生产工艺

通过技术改造和升级,优化硅质耐 火材料的生产工艺,提高设备的能 源利用效率,减少能源浪费和排放 。

废弃物资源化利用

对于硅质耐火材料生产过程中产生 的废渣和废气,应进行资源化利用 ,如回收废渣制作建筑材料、废气 回收再利用等。

等方面的不同需求。技术创新能够开发出适应市场需求的新产品,提高

企业的市场竞争力。

硅质耐火材料的研发方向

提高热学性能

研发新型的硅质耐火材料,提高其热学性能,如热导率、热膨胀系 数等,以满足高温工业炉窑对材料的高温适应性要求。

提高抗腐蚀性能

针对化工、钢铁等领域的高温、高压、强腐蚀等极端环境,研发具 有优异抗腐蚀性能的硅质耐火材料。

硅酸铝质耐火材料介绍

4.耐热震性 850℃水冷循环仅3—5次。主要是由于刚玉

的热膨胀性较莫来石高,而无晶型转化之故。 提高高铝制品的耐热震性:改善制品的颗粒结构,降低细

粒料的含量及提高熟料临界颗粒尺寸和合理级配,以提高制品 的耐热震性。

根据矿物组成分类为: 低莫来石及莫来石质(A12O3 48—71.8%) 莫来石-刚玉质及刚玉—莫来石质(Al2O3 71.8—95%) 刚玉质(Al2O3 95—100%)

一、原料:高铝矾土(主要原料)、三石、工业氧化铝等。 二、生产工艺特点

与多熟料粘土质制品的生产工艺相似。烧成比粘土耐火制品因难得多 (二次莫来石化),条件控制更加严格。

踏实肯干,努力奋斗。2020年12月18日下午8时2分20.12.1820.12.18

追求至善凭技术开拓市场,凭管理增 创效益 ,凭服 务树立 形象。2020年12月18日星期 五下午8时2分2秒20:02:0220.12.18

严格把控质量关,让生产更加有保障 。2020年12月 下午8时 2分20.12.1820:02Dec ember 18, 2020

土砖可达50一100次或更高。原因主要是莫来石及整个制品的热膨胀 系数小(平均4.5-5.8×10/℃),而且比较均匀,过程中不发生晶型 转变所引起的体积变比。而且熟科颗粒之间尚有许多裂纹,可以缓冲 应力作用。

6.抗渣性 抵抗弱酸性炉渣侵蚀的能力强,对酸性和碱性炉渣的抵抗能力较

弱。提高制品的致密度,降低气孔率,能提高制品的抗渣性能。

3(Al2O3·2SiO2·2H2O)→3A12O3.2SiO2+4SiO2+6 H2O↑

高岭石

莫来石

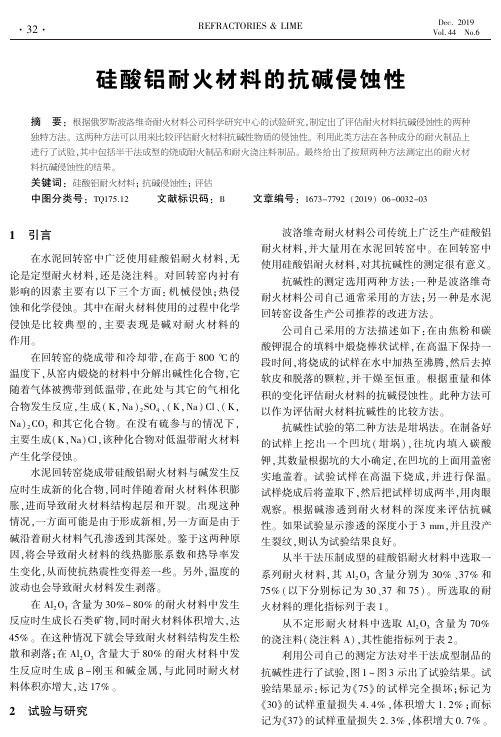

硅酸铝耐火材料的抗碱侵蚀性

积的变化评估耐火材料的抗碱侵蚀性ꎮ 此种方法可

以作为评估耐火材料抗碱性的比较方法ꎮ

抗碱性试验的第二种方法是坩埚法ꎮ 在制备好

的试样上挖出一个凹坑 ( 坩埚) ꎬ 往坑内填入碳 酸

钾ꎬ其数量根据坑的大小确定ꎬ在凹坑的上面用盖密

水泥回转窑烧成带硅酸铝耐火材料与碱发生反

75%

Al2. 69

36. 1

62. 3

17. 7

8. 4

20. 7

9. 6

1 960

1 710

≥1 750

> 15

> 15

> 30

1 360

1. 09

1. 11

1 420

1. 27

1. 30

1 560

1. 97

1. 76

图 3 标记为«75» 的试样状态

表 2 浇注试样的性能指标

指标名称

Al2 O3

CaO

体积密度 / ( gcm-3 )

开口气孔率 / %

耐压强度 / MPa

浇注料 A 试样

75. 9

1. 70

2. 75

17. 7

56. 5

图 4 标记为«30» 的试样状态( 坩埚法测定)

图 5 标记为«37» 的试样状态( 坩埚法测定)

因ꎬ将会导致耐火材料的线热膨胀系数和热导率发

生变化ꎬ从而使抗热震性变得差一些ꎮ 另外ꎬ温度的

波动也会导致耐火材料发生剥落ꎮ

在 Al2 O3 含量为 30%~ 80% 的耐火材料中发生

反应时生成长石类矿物ꎬ同时耐火材料体积增大ꎬ达

性ꎮ 如果试验显示渗透的深度小于 3 mmꎬ并且没产

硅酸铝纤维耐火材料的特性以及应用

硅酸铝纤维,又称陶瓷纤维,是一种新型轻质耐火材料。

熟料为原料,通过电阻或电弧炉熔炼,吹成纤维生产工艺。

该材料具有重量轻、耐高温、热稳定性、导热率低、热容量小、机械振动性好、加热、保温性能好、膨胀性好,通过特殊处理制成的铝硅酸盐纤维板、硅酸铝纤维毡、硅酸铝纤维毡、硅酸铝纤维毡制品。

模型密封材料具有导热系数低、耐高温、重量轻、使用寿命长、抗拉强度高、弹性好、无毒性等特点,是新型材料代替石棉,广泛应用于冶金、电力、机械、化工等行业的保温隔热。

技术特点:低导热系数,低热容量热稳定性和抗热震性抗压强度高,韧性好、耐腐蚀性能优异、优良的加工性能。

复合硅酸铝镁保温材料是以坡缕石、海泡石、膨润土、陶瓷纤维等。

以机械材料为主要原料。

复合保温材料是铝镁硅酸盐PH值在9以上是碱性材料,钢铁和有色金属材料的腐蚀。

该复合硅酸铝镁保温材料密度:优等品等于或小于180kg/m3一等品小于或等于220公斤/立方米的国家建筑材料测试中心检测产品350℃导热系数在0.080—0.082之间(导热系数350℃国际标准/ t17371规定是0.11),所以在高温隔热材料具有更大的优势。

在相同条件下,类似的材料厚度市场硅酸镁铝保温材料可以是3 - 20%。

保温性能,特别是高温和优异的热性能,保温层厚度减小,同时也减少了土地。

复合硅酸盐板即指复合硅酸盐(镁)保温材料,是一种新型的复合硅酸盐保温防火材料,具有海泡石、硅酸铝石棉纤维为原料,多种无机矿物填料的高光,原纤化、保温性能好、耐高温、吸声、重量轻、抗振、综合成本低,节省室内空间,属于高新技术产品。

泡沫玻璃是用破碎的玻璃、发泡剂、改性剂和发泡剂。

经过精细粉碎和均匀混合后,在高温下熔融、发泡、退火等无机非金属材料。

它是由大量的2毫米直径1毫米。

这声音超过50%的开孔泡沫吸声泡沫玻璃,超过75%的闭孔泡沫隔热泡沫玻璃,产品的密度是160-220千克/立方米可根据使用要求,通过生产技术参数的变化调整。

耐火材料原材料

耐火材料原材料耐火材料是一种能够在高温环境下保持结构稳定性和耐磨损性的材料。

它们常用于高温工业领域,如冶金、玻璃、陶瓷、钢铁等行业。

耐火材料的制备需要使用到多种原材料,下面我们就来了解一下常见的耐火材料原材料。

1. 硅酸盐类原材料硅酸盐类原材料是耐火材料中最常用的一类原材料。

它们包括矽砂、石英砂、莫来石等。

这些原材料富含二氧化硅,具有良好的耐高温性能和化学稳定性。

硅酸盐类原材料可以用于制备耐火砖、耐火浇注料等耐火材料。

2. 氧化铝类原材料氧化铝类原材料也是常用的耐火材料原材料之一。

它们包括氧化铝粉、氧化铝球等。

氧化铝具有高熔点、高硬度和良好的耐化学腐蚀性能,可用于制备耐火砖、耐火浇注料等。

3. 碳化硅类原材料碳化硅是一种具有极高耐高温性能的材料,因此被广泛应用于耐火材料的制备中。

碳化硅类原材料包括碳化硅颗粒、碳化硅纤维等。

碳化硅可以用于制备耐火砖、耐火涂料等。

4. 耐火泥原材料耐火泥是一种特殊的耐火材料,用于修补和粘结耐火砖、耐火浇注料等。

耐火泥的原材料包括高铝石、莫来石、硅酸盐水泥等。

这些原材料可以通过加入适量的粘结剂和填充剂,制备成具有良好耐火性能的耐火泥。

5. 碱金属类原材料碱金属类原材料主要指氧化钠、氧化钾等。

它们具有良好的耐高温性能和耐腐蚀性能,常用于制备玻璃窑炉等高温设备的耐火材料。

6. 高铝水泥高铝水泥是一种重要的耐火材料原材料。

它具有高温抗压强度、耐磨损性和耐腐蚀性能,常用于制备高温设备的耐火材料。

7. 硅酸铝镁类原材料硅酸铝镁类原材料包括脱硫石、超细矿渣等。

它们具有良好的耐火性能和耐腐蚀性能,可用于制备耐火砖、耐火涂料等。

8. 稀土类原材料稀土类原材料是一类具有特殊功能的耐火材料原材料。

它们包括氧化镁、氧化钇等。

稀土类原材料可以提高耐火材料的耐火性能和抗磨损性能。

耐火材料的制备需要综合考虑原材料的物理性质、化学性质以及加工工艺等因素。

通过合理选择和配比不同的原材料,可以制备出具有不同性能的耐火材料,以满足不同工业领域的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

● 性能要求较高的制品一般采用多熟料配方,如高炉砖、盛钢桶砖等制

品的生产。多熟料配比容易获得较理想的内部显微结构和准确的外形尺寸。 而对一些性能要求较低、成型较困难的制品,则通常采用少熟料多生料配 比。

二、生产工艺

1. 少熟料粘土砖生产工艺

熟料及废砖 粗 中 筛 碎 碎 分 筛下料 (骨料) 结合粘土 干 粉 燥 碎

◆ 由此可见, R2O危害最大,即使含量很低(<1%),就能使制品在1000 ℃ 左右生成液相。说明碱性熔渣或气体均对硅酸铝质的制品有严重侵蚀作用。 ◆ 对于铝硅系耐火材料,其高温性能随其中的Al2O3含量增加而提高;随R2O、

Fe2O3、CaO、MgO等溶剂成分含量增多而降低。

第三章 硅酸铝质耐火材料

1585

( 5 ) 当 Al2O3 含 量 大 于 78% 时 , A3S2- Al2O3系统的低共熔点E2温度 为1850℃左右,说明 I 等高铝砖和 刚玉砖的液相生成温度高得多,具 有比粘土砖和II、III等高铝砖好得 多的耐火性能。例如刚玉砖的荷软 温度大于1700 ℃。

E1

§3-1 硅酸铝质耐火材料生产的理化基础

(1)二次莫来石化过程

◆ 二次莫来石化过程对铝矾土的烧结影响很大。实验表明,II 级矾土 煅烧时最难烧结,其烧结温度与特级矾土相当(1600~1700 ℃ )。其原 因在于: a). II 级矾土中的Al2O3含量恰好处于莫来石的理论组成附近(65~75%), 铝硅比Al2O3/SiO2≈2.55,因此烧结过程中生成的莫来石量最大,二次莫

(偏高岭石)

3(Al2O3· 2SiO2)

> 950℃

3Al2O3· 2SiO2 + 4SiO2

(一次莫来石) (无定形)

ΔV = -17.2%

SiO2 (方石英)

3. 高铝矾土在加热过程中的化学变化

(2)二次莫来石化阶段(1200~1500℃左右) ★ “二次莫来石化过程” 系指由高岭石莫来石化后析出的SiO2,

(6)实际生产配料中,不可能只是Al2O3、SiO2 两种化学成分,因此, 其它成分对Al2O3-SiO2系统耐火性能的影响,当是必须考虑的要素。这些 成分主要是:CaO、MgO、TiO2、Fe2O3、R2O等,它们的加入对铝硅系 统的液相形成温度都有较大影响,尤其是R2O。

§3-1 硅酸铝质耐火材料生产的理化基础

第三章 硅酸铝质耐火材料

§3-3 矾土基高铝质耐火材料的生产

高铝质制品系指Al2O3含量在48%以上的耐火材料,其分类有两 种情况:

(一)按制品的Al2O3含量分

I 等高铝砖: II 等高铝砖: III 等高铝砖: (二)按制品的矿物组成分

Al2O3含量 >75% 65 ~ 75 48 ~ 65 Al2O3含量渐增 ●低莫来石质高铝制品

5.5~20 2.8~5.5 1.8~2.8 1.0~1.8

煅烧熟料中 相组成情况 刚玉

刚玉、莫来石 莫来石、刚玉 莫来石 莫来石、玻璃 相

>90

80~90 70~80 60~70 48~60

◆ 试验证明:特级、I 级及 III 级矾土比较容易烧结,而 II 级矾土(尤

其是 II 等乙级矾土)难以烧结。

◆水铝石分解后形成的刚玉假相仍保持水铝石之外形,在温度高于1100℃ 之后,逐渐转变为刚玉。

§3-3 矾土基高铝质耐火砖的生产

一、高铝矾土原料 3. 高铝矾土在加热过程中的化学变化 (1)分解阶段(400~1200℃左右)

Al2O3· 2SiO2· 2O 2H

450~550℃

Al2O3· 2SiO2 + 2H2O

400~600℃

α-Al2O3 + H2O

(刚玉假相) >1100℃

+

α-Al2O3

(刚玉)

3Al2O3· 2SiO2

ΔV ≈ + 10%

(二次莫来石)

3. 高铝矾土在加热过程中的化学变化

(2)二次莫来石化阶段(1200~1500℃左右)

◆二次莫来石化的完成温度因铝矾土中的Al2O3/SiO2比值不同而不同。

熟料共同细磨,以保证其在细 粉中分布均匀,充分发挥结合 剂作用。二是除与熟料共同细 磨外,还用部分生粘土调制成 泥浆形式,在混练时加入。

筛

筛下料(骨料)

分

筒磨机 细粉碎 配料仓

配 料

调制 泥浆

混

练

纸浆废液 检验包装

困

料ห้องสมุดไป่ตู้

成

型

干

燥

烧

成

第三章 硅酸铝质耐火材料

§3-2 粘土质耐火砖的生产

三、提高粘土砖高温性能的措施

第三章 硅酸铝质耐火材料

§3-1 硅酸铝质耐火材料生产的理化基础

(4)在Al2O3 含量波动于15~72% 区间,液相线变化相对较平坦,说 明系统中的液相量随温度升高增加 迅速。这一特征决定了粘土砖和二、 三等高铝砖的荷软温度都不会太高。

E2

粘土砖:1300~1400 ℃ II、III 等高铝砖:1420~1500 ℃

◆ 高铝矾土在加热过程中的化学变化是其中各种矿物加热变化的综合 反映。其烧结过程大致可分为三个阶段:

(1)分解阶段(400~1200℃左右)

此阶段的主要化学反应是:

α-Al2O3· 2O H

400~600℃

α-Al2O3 + H2O

(刚玉假相) >1100℃

ΔV=

-27.24%

α-Al2O3(刚玉)

II等:65~75

I等:>75

莫来石、刚玉

刚玉、莫来石 刚玉

刚玉砖

>90

★ 硅酸铝质耐火材料是应用最广泛的耐火材料,在冶金、建材、石化、机械

制造、动力等工业都有广泛的应用。

第三章 硅酸铝质耐火材料

§3-1 硅酸铝质耐火材料生产的理化基础

硅酸铝质耐火材料以SiO2和Al2O3为基本化学组成,杂质成分通常是

§3-3 矾土基高铝质耐火砖的生产

一、高铝矾土原料 1. 化学组成

新的分类方法稍有不同:

牌 号 特A

A B1 B2 C

等 级 特级

I级 II 等甲级 II 等乙级 III 级

Al2O3 (%) >76

68~76 60~68 52~60 42~52

Al2O3/SiO2 煅烧熟料中 Al2O3含量(%) 比值 >20

第三章 硅酸铝质耐火材料

绪 言

1. 概念:硅酸铝质耐火材料是以SiO2和Al2O3为基本化学组成的 耐火材料。 2. 分类

类 别 硅 酸 铝 及 刚 玉 制 品 半硅砖 粘土砖 高铝砖 48~90 Al2O3 含量(%) 15~30 30~48 III等:48~65 主晶相 莫来石、方石英 莫来石 莫来石

如 I 级矾土的二次莫来石化过程结束于1400 ℃左右,而II级矾土的二次 莫来石化过程要到1500 ℃左右才能结束。

◆在二次莫来石化过程的同时,矾土中的杂质与SiO2、Al2O3反应形成

液相,部分TiO2、Fe2O3固溶入莫来石和刚玉晶体。液相的存在既有助 于二次莫来石化的进行,也为重结晶提供了条件。

§3-3 矾土基高铝质耐火砖的生产

一、高铝矾土原料 2. 矿物组成

★ 我国所产铝矾土基本上是水铝石—高岭石型的,且大多是一水硬 铝石—高岭石型的,也有少部分地区出产的铝矾土属于一水软铝石 —高岭石型的。 一水硬铝石(α-Al2O3· 2O) H 水铝石 主要矿物组成: 一水软铝石(γ -Al2O3· 2O) H

§3-2 粘土质耐火材料的生产

一、概念、分类

1. 粘土质耐火材料是采用天然耐火粘土为原料,将大部分耐火粘土预先 煅烧为熟料,然后与另一部分生粘土配合制成的Al2O3含量为30~48%的 耐火材料。 2. 粘土质耐火材料从生产工艺上大致可分为两类: 少熟料粘土砖: 熟料配比较小, (生)结合粘土配比较大(约25~50%) 熟料配比较大, (生)结合粘土配比较小(约10~20%) 多熟料粘土砖:

★ 第三组分对铝硅系统的液相形成温度的影响,其中影响最大的是碱 金属氧化物R2O。

系统组成 S-A3S2 S-A3S2-KAS6 S-A3S2-NAS6 S-A3S2-F2’A2S5 S-A3S2-CAS2 S-A3S2-M2A2S5 S-A3S2-AT 低共熔点 温度, ℃ 1585 985 1050 1210 1340 1440 1480 600 535 375 240 145 105 温降 (℃) 系统组成 A-A3S2 A-A3S2-NAS6 A-A3S2-KAS6 A-A3S2-F’A A-A3S2-CAS2 A-A3S2-MA A-A3S2-AT 低共熔点 温度, ℃ 1850 1104 1315 1380 1512 1578 1727 746 535 470 338 272 123 温降 (℃)

E2

比重3.08~3.11,晶体常呈针状、

短柱状生长,耐酸碱侵蚀。当 Al2O3 含量大于78%时,成为具有 刚玉的莫来石固溶体。

E1

1585

(3)当Al2O3含量小于72%时,系统

的低共熔点E1温度降为1585℃ 左右,而该点组成为SiO2: 94.5%,Al2O3: 5.5%。 说明在硅砖生产时,要注意严格控制杂质Al2O3的含量。

特点: 1. 废砖被少量配入。 2. 生粘土单独细粉碎后配入。

筛上料

料 仓

配料仓

配

筒磨机 细粉碎 细粉 困 混

料

练 料 水、结合剂

成

干 烧

型

燥 成 检验包装

2. 多熟料粘土砖生产工艺

熟 粗 中 料 碎 碎 结合粘土

特点: 1. 废砖不配入。

干 粉 筛 料 仓

燥 碎 分

2. 生粘土的两种用法:一是与

●莫来石质高铝制品

●莫来石—刚玉质制品 ●刚玉—莫来石质制品 ●刚玉质高铝制品