三流体输送的计算公式

化工原理 流体流动3--管路计算

1.7.2 简单管路计算

简单管路是指流体从入口到出口是在一条管路中流

动,无分支或汇合的情形。整个管路直径可以相同,

也可由内径不同的管子串联组成,

流体通过各串联管段的流量相等,总阻力损等于各

管段损失之和。 简单管路操作型计算 对一定的流体输送管路系统,核算在给定条件下的 输送量或能量损失

一、特点

qV1,d1

(b)

联解式a与式b,得到

qV1=0.0051m3/s=18.3m3/h qV2=0.0116m3/s=41.76m3/h

【例】12℃的水在本题附图所示的管路系统中流动。 已知左侧支管的直径为φ70×2mm,直管长度及管件、 阀门的当量长度之和为42m;右侧支管的直径为 φ76×2mm,直管长度及管件、阀门的当量长度之和 为84m。连接两支管的三通及管路出口的局部阻力可 以忽略不计。a、b两槽的水面维持恒定,且两水面间 的直距离为2.6m。总流量为55m3/h,试求流往两槽的 水量。

试差结果结果为 ua=2.1m/s,ub=1.99m/s

0.97m / s

20℃时,苯的密度为880kg/m3,黏度为6.5×10-4pa.s

Re a

d a ua

0.081 0.97 880 1.06 105 6.5 10 4

参考表1-2,取管壁的绝对粗糙度ε=0.3mm,ε/d=0.3/81=0.037 查图1-27得λ=0.029

所以

We 98.1 154.3 252.4 J / kg

苯的质量流量为

300 Ws Vs 880 4.4kg / s 1000 60

泵的有效功率:

Ne Wews 252 .4 4.4 1110 .6W 1.11KW

流体流动6-管路计算概述.

例:在20℃下苯由高位槽流入某容器 中,其间液位差5m且视作不变。两容 器均为敞口,输送管为φ32×3无缝钢 管(ε=0.05mm)长100m(包括局部 阻力的当量长度)。

求:流量。 该题为试 差法求解(因为流量未 知)

解:已知h=5m, p1=p2=pa, d=32-2×3=26mm 本题为操作型问题,输送管路的总阻 力损失已给定 即

现已知 设流动已进入阻力平方区,查p29图 1-32取初值

或用公式 以截面1-1(高位槽液面)及2-2(输送 管出口断面)列柏氏方程

查得20℃时苯为

查p29图1-32得 与假设值有差别,重新计算速度如下:

所得流速正确

4、分支与汇合管路的计算

工程上解决交点 0 处的能量交换和损失的两 种方法:

管径的优化:

最经济合理的管径dopt或流速u的选择:

使总费用(每年的操作费与按使用年限计的 设备折旧费之和)为最小 操作费:包括能耗及每年的大修费(设备费 的某一百分数),故u过小、d过大时,操作 费反而升高。 圆整:据管道的国家标准 结构限制:最小半径,如支撑在跨距5米以上 的普通钢管,管径应不小于40mm

2 1

2 2

P1

2 2 u l u l 1 3 d 1 2 d 3 2

P2

4

d u

2 1 1

4

d u

2 2 2

4

d u

2 3 3

操作型计算: 设为一常数,由上述方程组求出u1、u2、u3 如有必要,验算总管及各支管的Re数,对假 设的值作出修正

摩擦系数计算式:

du ,d

所有管道计算公式图解

所有管道计算公式图解管道是工业生产中常见的输送系统,用于输送液体、气体和固体颗粒等物质。

在设计和运行管道时,需要对管道进行各种计算,以保证其安全、高效地运行。

本文将介绍常见的管道计算公式,并通过图解的方式进行详细解释。

1. 流体的流量计算。

流体的流量是指单位时间内通过管道横截面的流体体积。

计算流体的流量是管道设计中的重要环节,常用的流量计算公式为:Q = A V。

其中,Q表示流量,单位为立方米/秒;A表示管道横截面积,单位为平方米;V表示流体的流速,单位为米/秒。

图解,流体的流量计算公式可以通过管道的横截面积和流速来计算,流速越大,流量越大;横截面积越大,流量也越大。

2. 管道的压降计算。

管道的压降是指流体在管道中由于摩擦和阻力而产生的压力损失。

计算管道的压降是为了保证流体在输送过程中能够保持足够的压力,常用的压降计算公式为:ΔP = f (L/D) (ρ V^2) / 2。

其中,ΔP表示压降,单位为帕斯卡;f表示摩擦系数;L表示管道长度,单位为米;D表示管道直径,单位为米;ρ表示流体密度,单位为千克/立方米;V表示流体流速,单位为米/秒。

图解,管道的压降计算公式可以通过摩擦系数、管道长度、管道直径、流体密度和流速来计算,其中摩擦系数和管道长度对压降影响较大。

3. 管道的流速计算。

管道的流速是指流体在管道中的速度,计算管道的流速是为了保证流体在输送过程中不会产生过大的摩擦和阻力。

常用的流速计算公式为:V = (Q / A)。

其中,V表示流速,单位为米/秒;Q表示流量,单位为立方米/秒;A表示管道横截面积,单位为平方米。

图解,管道的流速计算公式可以通过流量和管道横截面积来计算,流量越大,流速越大;横截面积越小,流速也越大。

4. 管道的流体密度计算。

流体的密度是指单位体积内流体的质量,计算流体的密度是为了对流体进行定量分析和计算。

常用的流体密度计算公式为:ρ = m / V。

其中,ρ表示流体密度,单位为千克/立方米;m表示流体的质量,单位为千克;V表示流体的体积,单位为立方米。

流体输送速度

流体输送速度1. 引言流体输送是指将液体、气体以及其他可流动的物质从一处输送到另一处的过程。

在现代工业生产中,流体输送是非常重要的一环。

而流体输送速度则是衡量流体输送效率的重要参数之一。

本文将从流体输送的定义、计算方法以及影响因素等方面进行探讨。

2. 流体输送速度的定义流体输送速度是指单位时间内流体在输送管道中通过的体积或质量。

其计量单位一般为立方米/秒(m³/s)或千克/秒(kg/s)。

3. 流体输送速度的计算3.1 体积流量法体积流量法是一种常用的计算流体输送速度的方法。

其原理是通过测量流体通过输送管道的体积来计算流体输送速度。

流体输送速度的计算公式为:V = Q / A其中,V为流体输送速度,Q为流体通过管道的体积,A为管道的横截面积。

3.2 质量流量法质量流量法是另一种常用的计算流体输送速度的方法。

其原理是通过测量流体通过输送管道的质量来计算流体输送速度。

流体输送速度的计算公式为:V = m / t其中,V为流体输送速度,m为流体通过管道的质量,t为流体通过管道的时间。

4. 影响流体输送速度的因素流体输送速度受多种因素的影响,下面将介绍一些主要的因素:4.1 管道直径管道直径是影响流体输送速度的关键因素之一。

通常情况下,管道直径越大,通过管道的流体体积或质量也越大,从而使流体输送速度增加。

4.2 流体粘度流体粘度是指流体内部分子间相互作用的阻力大小。

流体粘度越大,流体在管道内的流动阻力也越大,从而使流体输送速度降低。

4.3 管道长度管道长度是另一个影响流体输送速度的重要因素。

通常情况下,管道长度越长,流体经过管道的时间越长,流体输送速度也越慢。

4.4 输送压力输送压力是指将流体推动到更高的位置所需的压力。

输送压力越大,流体输送速度也越快。

5. 流体输送速度的应用流体输送速度的准确计算对于工业生产中的流体输送过程至关重要。

根据流体输送速度的计算结果,可以调整管道直径、流体粘度、输送压力等参数,以达到最优的流体输送效果。

输送不同粘度流体水泵功率的计算

输送不同粘度流体水泵功率的计算

计算输送不同粘度流体的水泵功率涉及到流体力学和液体运动

的相关知识。

首先,我们需要考虑雷诺数和流体的黏度对水泵功率

的影响。

1. 首先,根据流体的黏度和密度,可以计算出雷诺数。

雷诺数

是描述流体流动状态的无量纲参数,公式为Re = ρVD/μ,其中ρ

为流体密度,V为流体流速,D为流体流动的特征直径,μ为流体

黏度。

2. 接下来,根据流体的流速和管道的几何形状,可以计算出流

体在管道中的摩阻损失。

这可以通过达西公式或者其他管流公式来

计算。

3. 然后,根据流体的流量和管道的摩阻损失,可以计算出水泵

所需克服的压力。

这可以通过流体力学的基本方程来计算。

4. 最后,根据所需的压力和流量,可以计算出水泵所需的功率。

功率的计算公式为P = Qρgh/η + QΔP/η,其中P为功率,Q为

流量,ρ为流体密度,g为重力加速度,h为扬程,η为水泵的效

率,ΔP为管道摩阻损失。

需要注意的是,对于不同粘度的流体,其黏度对流体的摩阻损失和流动状态都会产生影响,因此在计算水泵功率时需要考虑流体的黏度对流体力学特性的影响。

综上所述,计算输送不同粘度流体的水泵功率需要考虑流体的流动状态、雷诺数、摩阻损失以及水泵的效率等因素,只有综合考虑这些因素,才能准确地计算出水泵所需的功率。

第1章 流体输送2

jgb168

ቤተ መጻሕፍቲ ባይዱ

2、流速 、

2、流速:单位时间内,流体质点在流动方向上所流 、流速:单位时间内, 经的距离, 经的距离,m/s。 。 实验发现, 实验发现,流体质点在管道截面上各点的流速并不一 而是形成某种分布。在工程计算中,为简便起见, 致,而是形成某种分布。在工程计算中,为简便起见, 用平均流速u表征流体在该截面的流速 表征流体在该截面的流速。 用平均流速 表征流体在该截面的流速。 平均流速: 平均流速:平均流速为流体的体积流量与管道截面积 之比, 之比,即 u =qv/A (1-12) 流量与流速的关系为 qm=ρqv=ρA u 质量流速:单位时间内流体流经管道截面的质量W, 质量流速:单位时间内流体流经管道截面的质量 , kg/m2s W=qm/A=ρA u /A=ρu

如图所示的定态流动系统中, 如图所示的定态流动系统中,流体 截面流入, 截面流出。 从1-1′截面流入,2-2′截面流出。 截面流入 截面流出 衡算范围: 衡算范围:1-1′、2-2′截面以及管 、 截面以及管 1 内壁所围成的空间 p ,u ,ρ 衡算基准: 衡算基准:1kg流体 流体 1 z 基准水平面: 基准水平面:0-0′水平面 水平面 流体的机械能有以下几种形式: 流体的机械能有以下几种形式: 0

1 1 1 1

2 2

'

p2,u2,ρ2

z2 We

'

0

jgb168

'

(1)位能 )

流体受重力作用在不同高度所具有的能 量称为位能。将质量为m 的流体自 量称为位能。将质量为 kg的流体自 基准水平面0-0′升举到 处所做的功,即 升举到z处所做的功 基准水平面 升举到 处所做的功, 为位能 位能=mgz 位能 1kg的流体所具有的位能为 ,其单位 的流体所具有的位能为zg, 的流体所具有的位能为 为J/kg。 。

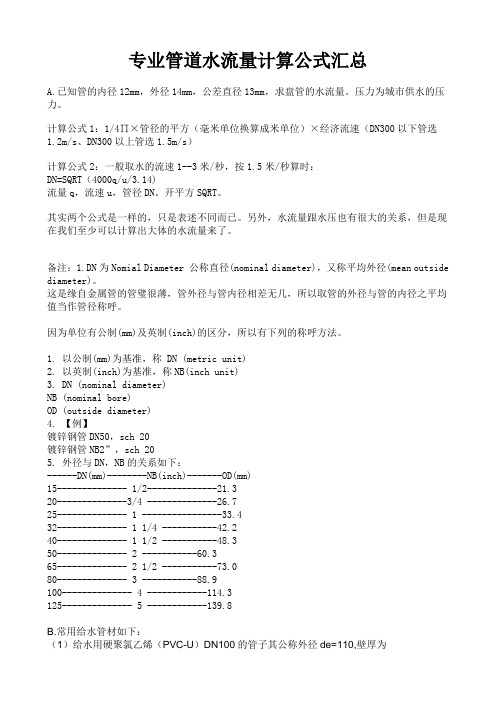

专业管道水流量计算公式汇总

专业管道水流量计算公式汇总A.已知管的内径12mm,外径14mm,公差直径13mm,求盘管的水流量。

压力为城市供水的压力。

计算公式1:1/4∏×管径的平方(毫米单位换算成米单位)×经济流速(DN300以下管选1.2m/s、DN300以上管选1.5m/s)计算公式2:一般取水的流速1--3米/秒,按1.5米/秒算时:DN=SQRT(4000q/u/3.14)流量q,流速u,管径DN。

开平方SQRT。

其实两个公式是一样的,只是表述不同而已。

另外,水流量跟水压也有很大的关系,但是现在我们至少可以计算出大体的水流量来了。

备注:1.DN为Nomial Diameter 公称直径(nominal diameter),又称平均外径(mean outside diameter)。

这是缘自金属管的管璧很薄,管外径与管内径相差无几,所以取管的外径与管的内径之平均值当作管径称呼。

因为单位有公制(mm)及英制(inch)的区分,所以有下列的称呼方法。

1. 以公制(mm)为基准,称 DN (metric unit)2. 以英制(inch)为基准,称NB(inch unit)3. DN (nominal diameter)NB (nominal bore)OD (outside diameter)4. 【例】镀锌钢管DN50,sch 20镀锌钢管NB2”,sch 205. 外径与DN,NB的关系如下:------DN(mm)--------NB(inch)-------OD(mm)15-------------- 1/2--------------21.320--------------3/4 --------------26.725-------------- 1 ----------------33.432-------------- 1 1/4 -----------42.240-------------- 1 1/2 -----------48.350-------------- 2 -----------60.365-------------- 2 1/2 -----------73.080-------------- 3 -----------88.9100-------------- 4 ------------114.3125-------------- 5 ------------139.8B.常用给水管材如下:(1)给水用硬聚氯乙烯(PVC-U)DN100的管子其公称外径de=110,壁厚为e=4.2mm(S12.5,SDR26,PN1.0),则其内径为110-4.2×2=101.6mm;(2)给水用聚乙烯(PE)管材,DN100的管子其公称外径de=110,壁厚为e=8.1mm(PE80级,SDR13.6,PN1.0),则其内径为110-8.1×2=93.8mm;(3)冷水用聚丙烯(PP-R)管,DN100的管子其公称外径de=110,壁厚为e=12.3mm(S4,PN1.0),则其内径为110-12.3×2=85.4mm;(4)镀锌钢管,DN100的镀锌钢管其外径D=114.3,壁厚为S=4.0mm(普通钢管),则其内径为114.3-4.0×2=106.3mm;(5)流体输送用无缝钢管,DN100的无缝钢管其外径D=108,壁厚为S=4.0mm,则其内径为108-4.0×2=100mm。

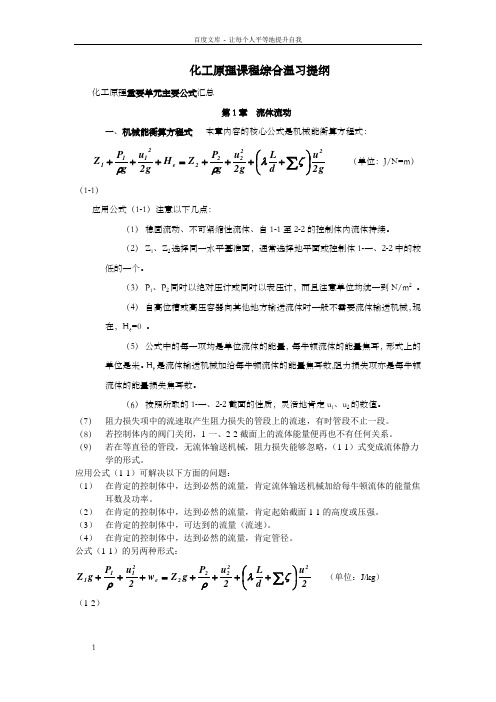

化工原理重要单元主要公式汇总

化工原理课程综合温习提纲化工原理重要单元主要公式汇总第1章 流体流动一、机械能衡算方程式 本章内容的核心公式是机械能衡算方程式:g 2ud L g 2u g P Z H g 2u g P Z 22222e 2111⎪⎭⎫ ⎝⎛++++=+++∑ζλρρ (单位:J/N=m ) (1-1)应用公式(1-1)注意以下几点:(1) 稳固流动、不可紧缩性流体、自1-1至2-2的控制体内流体持续。

(2) Z 1、Z 2选择同一水平基准面,通常选择地平面或控制体1-一、2-2中的较低的一个。

(3) P 1、P 2同时以绝对压计或同时以表压计,而且注意单位均统一到N/m 2 。

(4) 自高位槽或高压容器向其他地方输送流体时一般不需要流体输送机械,现在,H e =0 。

(5) 公式中的每一项均是单位流体的能量,每牛顿流体的能量焦耳,形式上的单位是米。

H e 是流体输送机械加给每牛顿流体的能量焦耳数,阻力损失项亦是每牛顿流体的能量损失焦耳数。

(6) 按照所取的1-一、2-2截面的性质,灵活地肯定u 1、u 2的数值。

(7) 阻力损失项中的流速取产生阻力损失的管段上的流速,有时管段不止一段。

(8) 若控制体内的阀门关闭,1-一、2-2截面上的流体能量便再也不有任何关系。

(9) 若在等直径的管段,无流体输送机械,阻力损失能够忽略,(1-1)式变成流体静力学的形式。

应用公式(1-1)可解决以下方面的问题:(1) 在肯定的控制体中,达到必然的流量,肯定流体输送机械加给每牛顿流体的能量焦耳数及功率。

(2) 在肯定的控制体中,达到必然的流量,肯定起始截面1-1的高度或压强。

(3) 在肯定的控制体中,可达到的流量(流速)。

(4) 在肯定的控制体中,达到必然的流量,肯定管径。

公式(1-1)的另两种形式:2ud L 2u P g Z w 2u P g Z 22222e 2111⎪⎭⎫ ⎝⎛++++=+++∑ζλρρ (单位:J/kg )(1-2)ρζλρρρρρ2udL2u P g Z g H 2u P g Z 22222e 2111⎪⎭⎫ ⎝⎛++++=+++∑ (单位:J/m 3=N/m 2) (1-3)因为机械能衡算式中的每一项均是单位流体的能量,故计算流体输送机械的功率时应注意流体的总流量V q (单位:m 3/s)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

∑

ℎ

ௐ್మ ଶ

式中,H —扬程(压头),m;

(2—3—4)

1

【下】功能 元件篇

化纤纺丝机械工程计算公式集锦

P1— 泵的吸入压力,Pa; P2— 泵的压出压力,Pa; Pa— 泵的贮液槽液面压力,Pa; Pb— 压出管路顶部压力,Pa; H0=H1+H2

H1 — 吸入高度,m;

H2— 压出高度,m;

(2—3—22)

Vt — 活塞式压缩机理论排气量,m3/min; ߣ — 排气系数,微型压缩机:ߣ ൌ 0.33~0.60

V,W 小型压缩机:ߣ ൌ 0.60~0.85

L 型压缩机:ߣ ൌ 0.72~0.82;

ߣv —容积系数,一般二级压缩机,ߣv =0.82~0.92;

ߣP —压力系数,一般压缩机,ߣP =0.95~0.98;

ௗುೄఘಷ ఓ

ܷௌ

ൌ

ௗುమ ሺఘೄିఘಷሻ ଵ଼ఓ

式中,μ—气体粘度,Pa·s

(4)当 1<Re<1000,过渡流状态

11

(2—3—29) (2—3—30)

(2—3—31) (2—3—32)

【下】功能 元件篇

化纤纺丝机械工程计算公式集锦

CD=18.5/ Re0.5

ܷௌ

ൌ

0.27ටௗುሺఘೄିఘಷሻோబ.ల

化纤纺丝机械工程计算公式集锦

阳转子扭角 270°,Cφ=0.99;

阳转子扭角 300°,Cφ=0.97;

Cn—面积利用系数,

ܥ

ൌ

భሺబభାబమሻ బమ

m1 — 阳转子齿数;

(2—3—24)

f f 01, 02 — 阳,阴转子的齿间基圆面积,m2;

对称圆弧齿型:Cn=0.462; 不对称摆线—圆弧齿型:Cn=0.521; 不对称摆线—包络圆弧齿型:Cn=0.490; n1— 阳转子转速,r/min; D0 — 阳转子公称直径, m; L— 阳转子工作长度,m;

式中, Q —泵实际流量,mm3/min; Q0—泵理论流量,mm3/min; ηv— 容积效率,ηv=0.7~0.8。

(2—3—19)

(二)气体输送机械

1. 活塞式压缩机理论排气量

(1)单作用压缩机

ܸ௧

ൌ

ܸ݊

ൌ

గ ସ

ܦଶ݊ݏ

(2) 双作用压缩机

V୲

ൌ

ସ

ሺ2Dଶ

െ

dଶሻ

式中,Vt—压缩机理论排气量,m3/min;

n— 转子转速,r/min;

Cn— 面积利用系数,

ܥ

ൌ

1

െ

ସௌ గమ

S—转子截面积,m2;

(2—3—26)

λ —排气系数,一般为,λ=0.6~0.9。

5.滑片式压缩机排气量

ܸ ൌ ሺ݂ െ ݂௦ሻߣܼ݊ܮ 式中,V—压缩机实际排气量,m3/min;

(2—3—27)

fm —基圆面积的最大值,m2;

λ — 排气系数,

对称型线,无油螺杆:λ=0.65~0.90;

不对称型线,无油螺杆:λ=0.90~0.95。

4.罗茨鼓风机排气量

ܸ

ൌ

గ ଶ

ܦଶܥܮߣ

式中,V— 鼓风机实际排气量,m3/min;

(2—3—25)

D — 转子直径, m;

L— 转子长度,m;

9

【下】功能 元件篇

化纤纺丝机械工程计算公式集锦

μ— 物气比;

ρF— 空气密度,kg/m3;

g — 重力加速度,m/s2。

(3) 实际风量

Qs= (1.1~1.2)Qj

4. 空气输送管压头计算

∆ܮ ൌ ሺ1.2~1.3ሻ ቀ∆ ‘ܮ ∆“ܮቁ ൌ ሺ1.2~1.3ሻൣ∆ܮሺ1 ߤሻ ℎߩௌ݃ߤ൧ ൌ ሺ1.2~1.3ሻ ൣሺ∆ܮଵ ∆ܮଶ ∆ܮଷሻሺ1 ߤሻ ℎߩௌ݃ߤ൧

ఘಷ

(5)当 1000<Re,湍流状态

CD=0.44

(2—3—33)

ܷௌ

ൌ

1.74ටௗುሺఘೄିఘಷሻ

ఘಷ

(2—3—34)

2. 水平管内的最小输送气流速度(Doig & Roper 实验式)

ܷ

ൌ

݈݊

ቀೄିଵቁ

଼

ටఓ

3<US<12m/s

(2—3—35)

式中,U0—最小输送气流速度,m/s; US — 粒子自由沉降速度,m/s; μ — 物气比,μ=GS/GF; GS— 单位时间内输送粒子的重量,kg/h; GF— 单位时间内输送管中通过气体的重量,kg/h; D —输送管直径,m;

(2—3—8)

R —工作轮外缘半径,m;

α2— 泵工作轮出口处绝对速度 Ua 与轮外缘切线速度(Ue)夹角,°; β2— 泵工作轮出口处叶片切线速度(Ur)与轮外缘切线夹角;°;

α2— 泵工作轮出口处绝对速度 Ua 与轮外缘切线速度(Ue)夹角,°;

3

【下】功能 元件篇

化纤纺丝机械工程计算公式集锦

݂

ൌ

ܴଶߝ

ቀ2

݊݅ݏ

ఉ ଶ

ఌ ଶ

݊݅ݏ

ߚ

െ

ఌఉ ଶ

ߚቁ

(2—3—28)

fs —基圆面积最大值时滑片厚度占据的面积,m2;

R —基圆半径,m;

ε —相对偏心,即偏心距与气缸半径之比;

β —相邻滑片的夹角,rad;

Z —滑片数;

L —滑片宽度,m;

N —机器转速,r/min;

λ —排气系数,空气,喷油时:λ=0.85~0.94;

(2—3—38)

式中,∆ܮ—实际设计计算的总压头,Pa; ∆—‘ܮ空气和物料混合物的压力损失,Pa; ∆—“ܮ物料提升高度 h 时的压力损失,Pa; ∆— ܮ输送用空气的压力损失,Pa; h —物料提升高度,m;

ρS —物料密度,kg/m3; μ —物气比;

13

【下】功能 元件篇

g — 重力加速度,m/s2。

3. 输送空气的流量(风量)

(1) 物气比

μ=GS/GF

(2—3—36)

一般,化纤厂低压输送设备的物气比μ=0.11~0.25。

(2) 计算风量

12

【下】功能 元件篇

化纤纺丝机械工程计算公式集锦

ܳ

ൌ

ீೄ ఓఘಷ

式中,Qj— 计算风量,m3/h;

(2—3—37)

GS— 单位时间内输送粒子的重量, kg/h;

N1— 泵转数 n1 时泵轴功率,kW; Q2— 泵转数 n2 时泵流量,m3/s;

H2 —泵转数 n2 时泵扬程(压头),m; △ h2— 泵转数 n2 时许用汽蚀余量;

N2— 泵转数 n2 时泵轴功率,kW。 (5) 泵转数为常数时的相似放大计算

5

【下】功能 元件篇

化纤纺丝机械工程计算公式集锦

化纤纺丝机械工程计算公式集锦

g — 重力加速度,m/s2;

∆ܮଵ —管道中空气摩擦阻力损失,Pa;

∆ܮଶ —管道中空气局部阻力损失,Pa;

∆ܮଷ —管道中空气速度压头,Pa;

∆ܮଷ

ൌ

ಷమఘಷ ଶ

ρF — 空气密度,kg/m3。

(2—3—39)

14

S — 柱塞往复动程,m;

n — 柱塞每分钟往复次数,1/min。

(2) 实际流量

ܳ ൌ ߟܳ 式中,Q—实际流量,m3/s;

(2—3—3)

Q0—理论流量, m3/s;

ηV— 容积效率,一般ηV=0.75 — 0.9。

(3) 扬程的理论计算式

ܪ

ൌ

మିభ ఘ

ൌ

್ି ఘ

ܪ

【下】功能 元件篇

化纤纺丝机械工程计算公式集锦

三 流体输送的计算公式

(一) 液体输送机械

1. 柱塞泵

(1) 理论流量

ܳ

ൌ

ܦଶܷ

ସ

式中,Q0—理论流量, m3/s;

(2—3—1)

D— 柱塞直径,m;

U — 柱塞运动速度,m/s。

ܳ

ൌ

ܦଶܵ݊

ସ

式中,Q0—理论流量, m3/s;

(2—3—2)

ொభ ൌ భ

ொమ మ

(2—3—15) (2—3—16)

(2—3—17)

式中,Q1— 泵转数 n1 时泵流量,m3/s;

H1 —泵转数 n1 时泵扬程(压头),m; N1— 泵转数 n1 时泵轴功率,kW; D1—泵转数 n1 时工作轮直径,m; Q2— 泵转数 n2 时泵流量,m3/s; H2 —泵转数 n2 时泵扬程(压头),m; N2— 泵转数 n2 时泵轴功率,kW。 D2—泵转数 n2 时工作轮直径,m。 2. 曲杆泵

∑h=∑h1+∑h2 ∑h1 — 进液管路摩擦损失和流速改变的惯性损失,m; ∑h2 — 压出管路的全部损失,m; Wb — 压出管路中的流体平均流速,m/s; ρ— 流体密度,kg/m3;

g — 重力加速度,m/s2。

(4) 扬程的实验计算式

ܪ

ൌ

ℎ

ୣ

ℎ

ୡ

‘ܪ

௪మି௪మ ଶ

式中,H—扬程(压头),m;

见图 2.3.2。

(1) 理论流量

ܳ ൌ 8ܴ݁ܶ݊ 式中,Q0—泵理论流量,mm3/min;

(2—3—18)

e —曲杆截面圆中心与曲杆轴线的距离,mm;

R— 曲杆截面圆半径,mm;

T—衬套导程,mm;T = 2t

t —曲杆螺距,mHale Waihona Puke 。6【下】功能 元件篇