SMT OQC作业指导书

OQC-检验作业指导书

OQC-检验作业指导书标题:OQC-检验作业指导书引言概述:OQC(Outgoing Quality Control)是产品出厂前的最后一道质量控制环节,其目的是确保产品质量符合客户要求。

检验作业指导书是OQC过程中的重要文件,指导着检验员进行检验工作,保证产品质量。

一、检验作业指导书的编写1.1 确定检验项目:根据产品特性和客户需求,确定需要检验的项目,包括外观、功能、包装等。

1.2 制定检验标准:根据产品规格和标准,制定每一个检验项目的合格标准,确保检验的客观性和一致性。

1.3 设计检验流程:根据检验项目的顺序和要求,设计检验流程,确保每一个项目都得到充分的检验。

二、检验作业指导书的执行2.1 培训检验员:在执行检验作业指导书之前,对检验员进行培训,使其熟悉每一个检验项目和标准。

2.2 严格执行流程:检验员按照检验作业指导书的流程进行检验,确保每一个项目都得到正确的检验。

2.3 记录检验结果:检验员对每一个项目的检验结果进行记录,包括合格、不合格、待处理等,为后续处理提供依据。

三、检验作业指导书的管理3.1 定期更新:随着产品和客户需求的变化,检验作业指导书需要定期更新,确保检验的准确性和有效性。

3.2 存档管理:对检验作业指导书进行存档管理,确保历史记录的完整性和可追溯性。

3.3 审核验证:定期对检验作业指导书进行审核验证,确保其符合质量管理体系的要求。

四、检验作业指导书的优化4.1 反馈改进:根据实际检验情况和客户反馈,及时对检验作业指导书进行优化和改进。

4.2 利用技术手段:结合现代技术手段,如智能检测设备和软件系统,优化检验作业指导书,提高检验效率和准确性。

4.3 持续改进:持续改进检验作业指导书,不断提高检验质量和效率,满足客户需求。

五、检验作业指导书的重要性5.1 保证产品质量:检验作业指导书是保证产品质量的重要工具,通过严格的检验流程和标准,确保产品符合客户要求。

5.2 提高客户满意度:通过检验作业指导书的执行和管理,提高产品质量稳定性和可靠性,提升客户满意度。

OQC-检验作业指导书

OQC-检验作业指导书引言概述:OQC-检验作业指导书是一份用于指导检验工作的重要文件。

它提供了详细的检验流程和标准,以确保产品质量符合要求。

本文将从五个方面介绍OQC-检验作业指导书的内容和要点。

一、检验前准备1.1 确定检验项目:根据产品的特性和要求,确定需要进行的检验项目,包括外观检查、功能测试、性能评估等。

1.2 制定检验计划:根据产品的生产批次和数量,制定详细的检验计划,包括抽样方案、检验时间安排等。

1.3 准备检验设备和工具:根据检验项目的要求,准备相应的检验设备和工具,如显微镜、测试仪器等,确保其正常运行和准确度。

二、检验流程2.1 样品接收与登记:接收待检样品,并进行登记,记录样品信息和相关标识,以便后续的追溯和管理。

2.2 外观检查:对样品进行外观检查,包括表面缺陷、颜色、尺寸等方面的评估,确保产品的外观符合要求。

2.3 功能测试:根据产品的功能要求,进行相应的功能测试,如电路板的电气测试、机械部件的运行测试等,确保产品的功能正常。

2.4 性能评估:根据产品的性能指标,进行相应的性能评估,如耐压测试、温度测试等,确保产品的性能符合要求。

2.5 结果记录与处理:记录检验结果,并根据标准和要求进行结果的判定和处理,如合格、不合格等,并及时通知相关部门和人员。

三、检验标准3.1 外观标准:根据产品的外观要求,制定相应的外观标准,包括缺陷的允许范围、颜色的一致性要求等。

3.2 功能标准:根据产品的功能要求,制定相应的功能标准,包括电气参数、机械性能等方面的指标要求。

3.3 性能标准:根据产品的性能要求,制定相应的性能标准,包括耐压、温度、湿度等方面的测试要求。

四、检验记录与报告4.1 检验记录:对每一次检验进行详细的记录,包括样品信息、检验项目、检验结果等,以便后续的追溯和分析。

4.2 不合格品处理:对于不合格的样品,进行相应的处理,如返工、报废等,并记录处理过程和结果。

4.3 检验报告:根据需要,编制检验报告,包括检验的总结、统计数据等,以便对产品质量进行评估和改进。

OQC成品检验作业指导书

OQC成品检验作业指导书OQC成品检验作业指导书一、引言本作业指导书旨在指导OQC成品检验工作,确保所出厂的产品符合质量要求。

本指导书覆盖了从检验准备、检验流程、异常处理等方面的详细内容,以确保检验工作的高效性和准确性。

二、检验准备1.确认检验范围a) 确认待检产品的种类和型号。

b) 确认本次检验所需的测试设备和工具。

2.检查设备和工具a) 检查并确认测试设备和工具的完好性和精确度。

b) 确保所有必要的工具和设备已经准备就绪。

3.准备检验文档和记录表格a) 根据产品要求准备相应的检验文件和标准。

b) 准备记录表格,用于记录检验结果和异常情况。

三、检验流程1.样品接收与登记a) 接收到待检样品时,进行样品的核对和登记工作。

b) 确定样品数量和样本批次,记录相关信息。

2.外观检验a) 检查产品外观,包括颜色、形状、标贴质量等方面。

b) 根据产品要求进行外观检验记录和评价。

3.尺寸和功能测试a) 使用相应的测试设备进行尺寸和功能测试。

b) 对测试结果进行记录和评价,与产品要求进行比较。

4.性能和可靠性测试a) 根据产品要求进行性能和可靠性测试。

b) 对测试结果进行记录和评价,与产品要求进行比较。

5.化学成分分析a) 如有需要,进行化学成分分析。

b) 记录测试结果并与产品要求进行比较。

四、异常处理1.发现异常情况a) 如果发现产品不符合质量要求的情况,应立即停止检验过程。

b) 记录异常情况的详细信息和发现的数量。

2.异常处理流程a) 将检验不合格的产品进行隔离,禁止运出。

b) 制定具体的异常处理流程,以确保问题的及时解决。

3.异常报告a) 填写异常报告,详细描述异常情况和处理措施。

b) 将异常报告提交给相关部门,并跟踪问题的解决情况。

五、附件本文档涉及以下附件:1.检验文件和标准法律名词及注释1.OQC:Outgoing Quality Control,成品出厂质量控制。

2.异常处理:针对不合格产品或不符合质量要求的情况,进行过程控制和问题解决的活动。

出货检验(OQC) 作业指导书,流程

出货检验(OQC) 作业指导书,流程出货检验(OQC)作业指导书一、背景和目的:出货检验(Outgoing Quality Control,简称OQC)是指在产品出货前对产品进行全面检验,以确保产品质量达到客户要求和标准。

OQC的目的是确保产品在出货前达到预期质量水平,提高客户满意度,降低售后问题和客户投诉的风险。

二、流程概述:1. 出货准备:收集出货清单、包装要求等资料,准备出货样品和检测设备。

2. 样品检验:抽取出货样品进行全面检验,包括外观检查、功能性测试等。

3. 文件核对:核对出货文件,确保包括产品序列号、生产批次号等重要信息的准确性。

4. 包装检查:检查产品包装是否完好,是否符合客户要求。

5. 包装封箱:将通过检验的产品进行包装,并封装成箱,准备出货。

6. 出货前检查:对已封箱的产品再次进行检查,确保包装完好无损。

7. 出货确认:根据出货清单和订单,确认出货产品的数量和型号是否正确。

8. 输送装箱:将包装完好的产品装入运输车辆或运输容器。

9. 出货记录:对检验的过程、结果进行记录,并留存档案。

三、具体流程:1. 出货准备:a. 收集出货清单、包装要求等资料,并确认所需检测设备的可用性。

b. 准备出货样品,根据产品类型和规模,确定样品数量。

c. 准备检测设备和工具,确保能满足全面检验的要求。

2. 样品检验:a. 根据抽样标准,从待出货产品中抽取样品。

b. 进行外观检查,包括外包装完好性、产品外观是否无破损等。

c. 进行功能性测试,根据产品特性和标准,测试产品性能和功能是否符合要求。

3. 文件核对:a. 核对产品序列号、生产批次号等信息,确保准确无误。

b. 核对出货文件,包括合格证、检验报告等,确保文件齐全。

4. 包装检查:a. 检查产品包装是否完好,是否符合客户要求。

b. 检查包装材料是否符合防潮、防震、防尘等要求。

5. 包装封箱:a. 将通过检验的产品进行包装,确保包装方式正确无误。

b. 封装成箱,贴上标签,做好箱子标识。

OQC作业指导书(含表格)

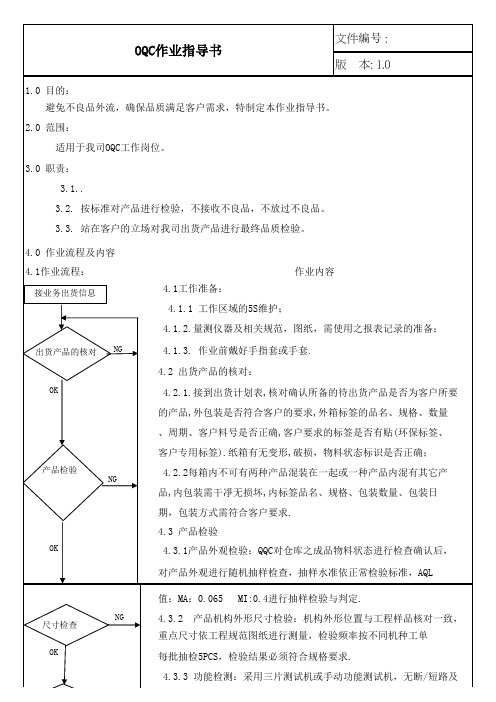

2.0 范围: 适用于我司OQC工作岗位。

3.0 职责: 3.1.. 3.2. 按标准对产品进行检验,不接收不良品,不放过不良品。 3.3. 站在客户的立场对我司出货产品进行最终品质检验。

4.0 作业流程及内容 4.1作业流程:

接业务出货信息 出货产品的核对 NG

OK

产品检验 NG

OK

4.1工作准备:

期,包装方式需符合客户要求. 4.3 产品检验 4.3.1产品外观检验:QQC对仓库之成品物料状态进行检查确认后,

对产品外观进行随机抽样检查,抽样水准依正常检验标准,AQL

尺寸检查 OK

值:MA:0.065 MI:0.4进行抽样检验与判定.

NG

4.3.2 产品机构外形尺寸检验:机构外形位置与工程样品核对一致,

作业内容

4.1.1 工作区域的5S维护; 4.1.2.量测仪器及相关规范,图纸,需使用之报表记录的准备;

4.1.3. 作业前戴好手指套或手套.

4.2 出货产品的核对: 4.2.1.接到出货计划表,核对确认所备的待出货产品是否为客户所要

的产品,外包装是否符合客户的要求,外箱标签的品名、规格、数量 、周期、客户料号是否正确,客户要求的标签是否有贴(环保标签、 客户专用标签).纸箱有无变形,破损,物料状态标识是否正确; 4.2.2每箱内不可有两种产品混装在一起或一种产品内混有其它产 品,内包装需干凈无损坏,内标签品名、规格、包装数量、包装日

OQC-检验作业指导书

OQC-检验作业指导书OQC检验作业指导书OQC(Outgoing Quality Control)检验是在产品出厂前进行的一项重要质量控制措施。

它通过对产品的各项指标和性能进行检测和测试,确保产品的质量符合标准和要求。

在进行OQC检验的过程中,需要按照一定的步骤和指导进行操作,以保证检验的准确性和有效性。

本文将给出一份OQC检验作业指导书,以帮助检验人员正确地进行检验工作。

1.检验前准备(1)了解产品规格和要求:仔细阅读产品的规格书和质量要求,熟悉产品的各项指标和性能要求。

(2)准备检验设备:检验设备是进行检验工作的基础,需要确保设备完好并符合校准要求。

(3)创建检验记录:在进行检验之前,需要创建检验记录,并填写相关信息,包括产品批次、检验日期、检验员等。

2.检验步骤(1)外观检验:对产品的外观进行检查,包括产品的表面缺陷、划痕、变形等。

(2)尺寸测量:使用合适的测量工具,对产品的尺寸进行测量,确保其符合规格要求。

(3)功能测试:根据产品的功能要求,进行相应的功能测试,确保产品能够正常工作。

(4)耐久性测试:对产品进行耐久性测试,如使用寿命测试、循环测试等,以验证产品的可靠性和耐用性。

(5)安全性检查:对产品进行安全性检查,包括电气安全、机械安全等方面的测试。

(6)环境适应性测试:根据产品使用环境的要求,进行相应的环境适应性测试,如温度、湿度、振动等。

3.检验记录和报告(1)记录检验结果:在检验过程中,需要将检验结果记录下来,包括合格品数量、不合格品数量、异常情况等。

(2)制作检验报告:根据检验记录,制作检验报告,包括产品的质量状况、不合格项的具体描述和处理措施等。

4.不合格品的处理(1)判定不合格品:根据检验结果和规定的标准,判定产品是否合格,将不合格品进行标识。

(2)处理不合格品:对于不合格品,根据公司的处理流程进行相应的处理,如返修、报废等。

5.改进措施(1)分析不合格品原因:对于出现的不合格品,进行原因分析,找出问题的根源。

SMT检验作业指导书

SMT检验作业指导书一、引言SMT(表面贴装技术)检验是电子创造过程中至关重要的一环,它确保了电子产品的质量和可靠性。

本作业指导书旨在提供详细的SMT检验操作流程,以确保产品符合规范要求并达到高质量标准。

二、检验设备和工具1. SMT检验设备:- AOI(自动光学检测)机器- X光检测设备- 3D SPI(三维锡膏印刷机)设备- ICT(针式测试)设备2. 检验工具:- 放大镜- 显微镜- 高亮度灯光三、检验流程1. AOI检验:- 将待检验的PCB板放置在AOI机器上,并确保正确的定位。

- 启动AOI机器,进行自动光学检测。

- 检查AOI检测结果,确认是否存在缺陷,如焊接问题、元件丢失、极性错误等。

- 根据检测结果,对有缺陷的PCB板进行修复或者退回制程。

2. X光检测:- 将待检验的PCB板放置在X光检测设备上,并确保正确的定位。

- 启动X光检测设备,进行焊点检测。

- 检查X光检测结果,确认焊点是否存在缺陷,如焊接不良、短路等。

- 根据检测结果,对有缺陷的焊点进行修复或者退回制程。

3. 3D SPI检测:- 将待检验的PCB板放置在3D SPI设备上,并确保正确的定位。

- 启动3D SPI设备,进行锡膏印刷质量检测。

- 检查3D SPI检测结果,确认锡膏印刷质量是否符合要求,如过量、不足、偏移等。

- 根据检测结果,对有缺陷的锡膏印刷进行修复或者退回制程。

4. ICT测试:- 将待检验的PCB板放置在ICT设备上,并确保正确的定位。

- 启动ICT设备,进行电气测试。

- 检查ICT测试结果,确认电气连接是否正常,如短路、开路、电阻值等。

- 根据检测结果,对有缺陷的电气连接进行修复或者退回制程。

四、检验标准1. AOI检验标准:- 焊接问题:焊接不良、焊点过量、焊点不足等。

- 元件问题:元件丢失、极性错误等。

- 缺陷判定:根据产品规范和标准,确定缺陷的可接受程度。

2. X光检测标准:- 焊点问题:焊接不良、短路等。

出货检验(OQC)-作业指导书-流程

出货检验(OQC)作业指导书一、工作流程二、岗位职责:1、根据检验标准、样品、图纸或客户要求之标准进行成品及出货检验,对产成品进仓品质及出货的产品品质负责;2、根据客户要求或产品需要而需进行可靠性测试的,需按抽样标准抽取样本交测试部门进行测试,并跟进检验结果。

3、负责将外观和尺寸结果与性能测试结果结合填写在《成品入库检验报告》与《OQC出货检验报告单》上。

4、产成品进仓后,需监督仓库对仓存条件、化学反应及有效库存期限的控制,提前做好预防工作。

对库存产品的质量鉴定负责。

5、对库存超期品的复检验,以及品质异常的处理,反馈与追踪6、负责日、周、月统计报告与分析,并确保其准确性与上交及时性;7、呆滞品检验及仓库储存状况查核;8、品质异常反馈及改善追踪、效果确认,对出厂产品的订单符合性负责;。

9、负责客户退货产品的质量确认.三、作业内容:3。

1。

入库检验作业:3.1。

1 检查包装箱的箱脉是否符合技术规范。

3.1。

2 检查包装箱及包装质量是否符合技术标准。

3。

1。

3 准备并复核《产品入库检验报告》,经过相关部门复核后交给制造部。

3.1。

4 将检验结果记录于《OQC入库检验记录表》上。

3.1。

5 产品检验合格后,在外箱包装箱的箱脉标签旁盖上蓝色“PASS”章。

3。

1.6 产品经检验为不合格,应先开出《品質异常联络单》,经由各個相关单位确认后,需要重工产品开出产品《重工单》,通知相关单位进行重工处理,不合格品依照《不合格品控制程序》执行。

3.1.7 制造部包装组对生产成品进仓,仓库负责收货。

OQC全程跟踪并做好记录.3.1.8 将产品每日的入库数量,入库质量状况交给质量部统计员进行统计。

3。

2。

出货检验作业:3.2.1根据IE计划部和销售部下达的《出货通知单》,仓库备货人员依据《出货通知单》‘提供成品信息’,OQC首先‘确认成品信息'。

内容如下:A 出货单编号。

B 出厂企业(客户名称).C 出厂的箱数。

oqc作业指导书01

oqc作业指导书01OQC作业指导书1. 目的规定了OQC出货检验作业规范,确保不合格产品不可出货,从而有效地控制出货产品的品质。

2. 范围适用于本事业部所有出货产品的检验控制过程。

3. 职责3.1 生产部包装组负责对出货产品进行组装、包装。

3.2 OQC负责对组装、包装产品进行品质检验、判定。

3.3 仓库负责对包装后的成品清点入库。

4. 定义(略)5. 程序5.1 包装组按《领料单》从仓库领取物料,按《生产任务单》进行流水线组装、包装作业。

包装部在每款产品批量生产前,选出一件产品进行首件检验,将产品图纸要求尺寸填入《首件检验确认单》并将实际测量尺寸记录。

在制作完《首件检验确认单》后交给OQC,由OQC检验进行首件确认。

5.2 OQC接到《首件检验确认单》后,依据图纸上尺寸、外观等要求对首件进行检验,并在《首件检验确认单》上填写相关检验结果。

5.2.1 首件检验合格产品,OQC在首件上标识放置于工作台作为首件样品,并通知作业员开始进行批量生产。

5.2.2 首件检验不合格,OQC通知包装部改善,如遇技术问题可由技术部协助解决,直至首件检验合格后方可批量生产。

5.3 OQC检验员进行巡检,依照产品图纸和《OQC出货检验规范》的要求对产品的尺寸、外观和装配进行检验,每批产品每小时抽检数量不少于5件/次。

在巡检过程中发现有不合格品或者由作业员挑出的不合格品时OQC应对不合格品进行确认将不合格品标识隔离,如有无法判定的 OQC检验员可抽取1-2件有代表性的不合格品并填写《不合格品处理报告》送交至部门主管或工程师进行分析判定具体按《不合格品控制程序》执行。

5.4 经检验合析的产品包装时OQC检验员应对产品型号、规格是否与《生产任务单》的要求一致。

确认产品的外箱标示是否正确,包装是否符合要求,产品防护是否可靠,核对产品的专用工具是否与产品配套有无错漏,合格证是否齐全(其中出海外客户需在包装箱内放英文版合格证,出国内客户放中文版合格证)。

SMT作业指导书

SMT作业指导书一、背景介绍自动贴片技术(SMT)是电子元器件表面贴装技术的一种主要方式,广泛应用于电子制造领域。

为了提高学生对SMT工艺的认识和应用能力,特编写本作业指导书,引导学生完成相关SMT作业。

二、实验目的通过本次实验,旨在帮助学生:1.了解SMT的基本原理和工艺流程;2.学习掌握SMT工艺中的关键技术;3.提高学生的动手实践能力和故障排除能力。

三、实验材料1.电路板:提供给学生的实验电路板;2.贴片元件:提供给学生的SMT贴片元件;3.工具:焊锡台、烙铁、喷嘴、焊锡丝、镊子等。

四、实验步骤以下是本次SMT作业的具体步骤:1.准备工作- 清洁工作区域,确保工作环境干净整洁;- 检查实验材料,确认电路板和贴片元件齐全。

2.贴片元件的安装- 根据电路板上的元件安装图,仔细查看元件型号和位置;- 使用镊子将贴片元件从包装中取出;- 将元件按照图纸上的位置正确安装在电路板上;- 注意对极性元件的方向,并避免元件之间的短路。

3.焊接贴片元件- 准备好焊锡台、烙铁和焊锡丝;- 将焊锡台加热至适宜的温度;- 将焊锡丝融化,涂抹在贴片元件与电路板焊盘之间;- 通过烙铁进行焊接,确保焊点牢固可靠。

4.质量检查与故障排除- 检查焊点是否完整,没有冷焊、虚焊等现象;- 使用万用表或测试仪器检测电路的连通性;- 如果发现问题,根据焊接技术要求进行修复或替换。

5.完成实验报告- 撰写实验报告,详细记录实验过程和结果;- 总结实验中遇到的问题和解决方法;- 分析实验结果,并提出改进建议。

五、注意事项1.操作时要注意安全,避免烫伤和其他意外事故;2.仔细阅读工艺流程和元件安装图纸,确保操作正确无误;3.注意焊点的质量,确保焊接牢固且没有短路或冷焊等问题;4.遵守实验室的规章制度,保持实验环境整洁有序。

六、实验评分标准学生将根据以下标准进行评分:1.实验报告的完整性和准确性;2.贴片元件的正确安装和焊接质量;3.故障排除能力和问题解决的效果;4.实验操作的安全性和规范性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SMTOQC作业指导书

(ISO9001-2015)

1目的:

为检验人员明确成品的质量要求,确保交付的产品满足客户的质量要求,防止未检验或未经验证合格的产品流入顾客手中。

2范围:

适用于本公司所需要出货的成品检验。

3定义:

3.1.OQC:出货质量控制。

4职责:

4.1.品保部:负责产品出货检验。

4.2.生管:负责通知品保部、仓库有出货要求。

4.3.仓管员:负责出货产品的清点、分箱、码箱、装车等。

5作业内容:

当接到生管的出货单,仓管员依据出货单对产品数量进行清点,并按要求高度码放产品、放置护角板、绑保护膜、打包装带。

OQC人员依据出货单进行现场检验,具体作业内容有:

5.1检验前准备工作

5.1.1清理干净检验台面及周边环境;

5.1.2准备好检验工具、治具;

5.1.3准备好产品工艺图纸、抽样标准、检验规格书、检验报告、合格样品及限度样品等。

5.2包装检查:

5.2.1核对外通箱上的箱唛和标签内容是否正确,是否与出货单的内容一致;5.2.2核对外箱的数量以及产品数量是否与出货单一致;

5.2.3核对外箱的封箱是否完整;

5.2.4核对外箱是否有破损、变形、受潮、脏污、离层、断裂等不良现象;

5.2.5核对外箱是否按要求摆放在卡板上,包括外箱的摆放层数,每一层的摆放方法,以及外箱是否在卡板的中间等;

5.2.6核对外箱码放高度是否超出1.5m(含卡板),卡板四角及最上层两顶边是否放置护角板,有否保护膜进行固定(有要求时)。

5.3开箱检查:

5.3.1每一批产品按抽检标准抽箱核对实物与出货单要求是否相符合,箱内的实物与外箱上的标签所标识的内容是否相符合;

5.3.2核对的项目包括:品号、数量、箱唛、箱号、生产日期、箱数、出货日期、检验状态等;。