黄豆的蛋白溶解度与温度的关系

大豆热损情况对大豆蛋白溶解比率的影响

式(1)中:m为大样的质量

的质量,g;m2为小样的质量

g。

式(2)中:V2为滴定试样时所需标准酸溶液的体积,mL;V1滴定空白时所需标准酸溶液的体积

式(3)中:V2为滴定试样时所需标准酸溶液的体积,;V1滴定空白时所需标准酸溶液的体积,mL;硫酸标准溶液浓度,mol/L;m试样质量,g;0.014

3 结果与分析

(1)对2017—2018年到货16批巴西豆热损伤粒 大豆

图1 巴西豆热损伤粒率和大豆蛋白溶解比率图

2017—2018年到货巴西豆热损大豆含量在0%~10%,因其自身水分较高、航程较长以及船舶储藏条件限制,运输过程易吸潮、热损。

由表1和图1可以计算巴西豆热损伤粒率和大豆蛋白溶解比率相关系数r =-0.85,

大豆

图2 美国豆热损伤粒率和大豆蛋白溶解比率图

2017—2018年美国豆到港时间较巴西豆短,运输过程热损大豆在0%~6.0%,主要在1%以内。

由表2

和图2可以计算巴西豆热损伤粒率和大豆蛋白溶解比率线性相关系数r =-0.93,呈高度负相关。

(3)对2017—2018年到货的19批阿根廷豆热损伤粒率和大豆蛋白溶解比率进行检测,结果见表3、图3。

豆

大

图3 阿根廷豆热损伤粒率和大豆蛋白溶解比率图

由表3和图3可知,阿根廷豆热损在0%~

4.00%,较巴西豆和美国豆热损低,可以计算阿根

惟俭可以助廉,惟恕可以成德。

大豆蛋白的溶解度

大豆蛋白的溶解度引言大豆蛋白是一种重要的植物蛋白,具有丰富的营养价值和广泛的应用。

溶解度是衡量大豆蛋白在水中溶解程度的指标,对于了解大豆蛋白的特性和应用具有重要意义。

本文将从不同角度探讨大豆蛋白的溶解度,包括影响因素、测定方法和应用前景等。

影响因素大豆蛋白的溶解度受多种因素的影响,主要包括pH值、温度、离子强度和蛋白质浓度等。

pH值pH值是溶液酸碱性的指标,对大豆蛋白的溶解度有显著影响。

通常情况下,大豆蛋白在中性或弱碱性条件下溶解度较高。

当溶液pH值低于等于4时,大豆蛋白容易发生凝聚和沉淀,溶解度下降。

温度温度是影响大豆蛋白溶解度的重要因素之一。

一般情况下,温度升高可以提高大豆蛋白的溶解度。

然而,当温度过高时,大豆蛋白可能发生变性,导致溶解度降低。

离子强度离子强度指溶液中离子的浓度和种类。

适当的离子强度可以促进大豆蛋白的溶解,但过高或过低的离子强度都会降低大豆蛋白的溶解度。

蛋白质浓度蛋白质浓度是指溶液中蛋白质的含量。

一般来说,蛋白质浓度越高,溶解度也越高。

然而,当蛋白质浓度超过一定范围时,可能会发生凝聚和沉淀,导致溶解度下降。

测定方法大豆蛋白的溶解度可以通过多种方法进行测定,常用的方法包括离心法、滴定法和光密度法等。

离心法离心法是一种简单且常用的测定大豆蛋白溶解度的方法。

将大豆蛋白溶液离心后,测定上清液中的蛋白质含量,通过计算得到溶解度。

滴定法滴定法是一种通过滴加酸碱溶液来测定大豆蛋白溶解度的方法。

将大豆蛋白溶液与酸碱溶液滴定至中性,记录所需的酸碱溶液体积,通过计算得到溶解度。

光密度法光密度法是一种通过测定大豆蛋白溶液的光密度来测定溶解度的方法。

根据大豆蛋白在特定波长下的吸光度,可以计算出溶解度。

应用前景大豆蛋白的溶解度对其在食品工业、医药领域和化妆品等领域的应用具有重要意义。

食品工业大豆蛋白是一种优质的蛋白质来源,具有良好的营养价值和功能特性。

在食品工业中,大豆蛋白的溶解度可以影响食品的质地和口感。

大豆热损情况对大豆蛋白溶解比率的影响

式(1)中:m为大样的质量的质量,g;m2为小样的质量g。

大豆水溶性蛋白式(2)中:V2为滴定试样时所需标准酸溶液的体积,mL;V1滴定空白时所需标准酸溶液的体积mL;C硫酸标准溶液浓度,mol/L;m试样质量0.0140为每毫克当量氮的克数;K为大豆试样氮换算成蛋白质的平均系数:6.25;250为总提取液的体积mL;10为吸取提取液进行消化的体积,mL。

2.4.3 大豆粗蛋白以质量分数式(3)中:V2为滴定试样时所需标准酸溶液的体积,mL;V1滴定空白时所需标准酸溶液的体积,mL;C硫酸标准溶液浓度,mol/L;m试样质量,g;0.014为每毫克当量氮的克数;K为大豆试样氮换算成蛋白XIANDAISHIPIN89/XIANDAISHIPIN90/3 结果与分析(1)对2017—2018年到货16批巴西豆热损伤粒率和大豆蛋白溶解比率进行检测,结果见表1、图表1 巴西豆热损伤粒率和大豆蛋白溶解比率表批次热损伤粒率/%大豆蛋白溶解比率11.9976.0725.5875.3739.8169.9440.5788.7451.9574.1066.7573.0477.6072.3283.2975.4391.2881.77102.9976.42114.7774.47121.3082.33131.5780.23140.6585.49151.6480.31161.8979.85大豆图1 巴西豆热损伤粒率和大豆蛋白溶解比率图2017—2018年到货巴西豆热损大豆含量在0%~10%,因其自身水分较高、航程较长以及船舶储藏条件限制,运输过程易吸潮、热损。

由表1和图1可以计算巴西豆热损伤粒率和大豆蛋白溶解比率相关系数r =-0.85,大豆图2 美国豆热损伤粒率和大豆蛋白溶解比率图2017—2018年美国豆到港时间较巴西豆短,运输过程热损大豆在0%~6.0%,主要在1%以内。

由表2和图2可以计算巴西豆热损伤粒率和大豆蛋白溶解比率线性相关系数r =-0.93,呈高度负相关。

高温对大豆幼苗可溶性糖和可溶性蛋白含量的影响

高温对大豆幼苗可溶性糖和可溶性蛋白含量的影响作者:朱其佳江英泽闫中帅王文佳马泽众刘丽君董守坤来源:《新农业》2018年第09期摘要:本试验选用耐旱型春大豆品种黑农44和干旱敏感型品种黑农65为试验材料,采用江沙盆栽的方法,在大豆苗期进行高温处理,测定了大豆叶片可溶性糖和可溶性蛋白含量的动态变化。

试验结果表明,随高温胁迫时间的延长,大豆叶片可溶性糖和可溶性蛋白含量均呈先升高后降低的趋势,可溶性糖含量在处理24小时达到了峰值,可溶性蛋白含量在处理12小时达到了峰值,处理48小时后可溶性糖和可溶性蛋白含量均降低至对照水平以下;高温处理下,黑农65的增加幅度均明显大于黑农44,表明耐旱型品种的耐热性明显大于干旱敏感型品种。

关键词:大豆;高温胁迫;可溶性糖;可溶性蛋白大豆是重要的粮食、经济作物,是植物油脂和蛋白质的重要来源。

近年来,因全球气候变化引起的高温胁迫频发,危及大豆生长,成为制约大豆产量和品质的重要因素之一。

高温胁迫对大豆的影响是多方面的,是一个极其复杂的过程,不仅会抑制大豆的生长,而且还会影响大豆生理生化代谢,最终导致大豆减产,降低大豆的品质。

植物体内物质的生成受多种因素的影响,外界的变化可能会引起其他物质相应的变化。

植物在生长过程中,体内新陈代谢比较旺盛,需要糖类的积累作为重要的物质基础。

糖类的积累有利于花芽分化,可溶性糖具有易于水合的趋势或较强的水合能力,在逆境胁迫下可溶性糖的增加直接引起渗透势下降,从而有助于细胞或组织的持水,防止脱水,起到防止植物体细胞或组织进一步受到伤害的作用。

可溶性蛋白是花器官形态建成的物质基础。

蛋白质作为生命活动的承担者,它的含量、特征以及变化是由植物发育进程所决定的,植物对逆境胁迫反应的结果必然会在蛋白质含量和组成上有所体现。

高温会使植物膜系统、蛋白质、核酸造成严重损伤。

可溶性蛋白含量对细胞膜具有保护作用,同时也是植物体维持正常生命活动的物质基础,因此,在植物遭受高温逆境的过程中起着重要的保护作用。

大豆7S球蛋白热力学特性、溶解性和溶液性质与表面疏水性相关性研究

大豆7S球蛋白热力学特性、溶解性和溶液性质与表面疏水性相关性研究刘春雷;魏冬旭;贾烨;江连洲;李丹【摘要】以6个具有代表性的大豆品种制备的7S球蛋白为实验对象,采用ANS荧光探针法测定表面疏水性,采用差示扫描量热法分析热力学特性,采用体积排阻-凝胶色谱法分析溶液的相对分子质量及其分布,采用Zeta Plus电位及激光粒度分析仪分析流体动力学粒径及其分布并测定ξ-电位,研究大豆7S球蛋白热力学特性、溶解性和溶液性质与表面疏水性的关系.结果表明:大豆7S球蛋白的表面疏水性与变性温度、变性焓、ξ-电位绝对值均呈显著负相关;大豆7S球蛋白的溶解性与表面疏水性呈极显著负相关;大豆7S球蛋白溶液可溶性聚集物的平均相对分子质量、平均粒径与表面疏水性呈显著正相关.%β-Conglycinin (7S) was prepared with soybean from six representative regions.Surface hydrophobicity of 7S was determined by ANS fluorescent probe method.Thermodynamic characteristics was analyzed by differential scanning calorimetry.Relative molecular weight distribution was determined by size exclusion gel chromatography.Hydrodyna mic particle size distribution and ξ-potential were determined by Zeta Plus potential and laser particle size analyzer.The relationships between thermodynamic characteristics,solubility,solution properties and surface hydrophobicity of soybean 7S were studied.The results showed that there were significantly negative correlations between surface hydrophobicity of 7S and thermal denaturationtemperature,denaturation enthalpy,and ξ-potential.There was extremely and significantly negative correlation between surface hydrophobicity andsolubility of 7S.There was significantly positive correlation between surface hydrophobicity of 7S and average relative molecular weight and average particle size of soluble aggregates in 7S solution.【期刊名称】《中国油脂》【年(卷),期】2018(043)003【总页数】6页(P39-43,49)【关键词】大豆7S球蛋白;热力学特性;溶解性;相对分子质量分布;流体动力学粒径;ξ-电位;表面疏水性【作者】刘春雷;魏冬旭;贾烨;江连洲;李丹【作者单位】宁德师范学院,福建宁德352100;黑龙江出入境检验检疫局,哈尔滨150001;杭州娃哈哈集团有限公司,杭州310018;东北农业大学食品学院,哈尔滨150030;宁德师范学院,福建宁德352100【正文语种】中文【中图分类】TS222+.1;TQ937蛋白质的表面疏水性是由于部分疏水基团暴露于蛋白质表面引起的,是影响分子间相互作用的主要因素,是衡量蛋白质功能性质的关键指标之一。

热处理对大豆乳清蛋白之间形成可溶和不可溶蛋白复合物的相互影响

热处理对大豆乳清蛋白之间形成可溶和不可溶蛋白复合物的相互影响热处理对大豆/乳清蛋白之间形成可溶和不可溶蛋白复合物的相互影响(2005,IF:2.562,RODRIGO R. ROESCH AND MILENA CORREDIG*)摘要:利用流变学、镜检、凝胶过滤层析、电泳技术研究含有乳清蛋白和大豆蛋白的混合溶液经加热处理时的聚合反应。

总蛋白浓度为6%的大豆/乳清蛋白复合物形成的凝胶具有很高的弹性模量、表面没有明显分离状态,。

大豆和乳清蛋白的比例是形成聚合物类型的基础。

含有高大豆和乳清蛋白比例(大豆蛋白>70%)的体系在热处理过程中随着两种蛋白表面网状结构发生变化,弹性模量也发生不同的变化。

乳清和大豆蛋白在加热过程中形成二硫键;在低大豆和乳清蛋白的比例情况下,7S、11S、β-乳球蛋白似乎在聚合过程中起着决定性的作用。

凝胶过滤层析表明在含有高大豆和乳清蛋白比例的混合物中,有高分子量可溶性复合物存在。

此结果为分离和乳清蛋白之间的相互作用提供了依据,并且表明有形成新功能性物质的可能。

关键词:大豆蛋白乳清蛋白聚合0绪论19世纪70年代,随着对传统动物蛋白需求量的增高,人们越来越对大豆蛋白在食品中的应用感兴趣。

大豆分离蛋白被添加到酸奶中代替脱脂奶粉、稳定剂、酪蛋白钠。

还被用在咖啡奶精、婴儿奶粉中部分或全部的代替乳清蛋白。

但是又具有挑战性,尤其是其较低的功能特性和豆腥味限制其在新型饮料中应用。

目前,又有很多的人对大豆蛋白的功能特性感兴趣,一方面是因为越来越多的大豆蛋白因子可以被利用,也许更重要的是因为越来越多的消费者对含有大豆蛋白的产品感兴趣。

此需求至少一部分引起了人们对消费含有足够量大豆蛋白产品的健康要求。

混合大豆蛋白体系中蛋白质的相互作用的研究是有限。

总的来所,研究主要集中在大豆蛋白和乳清蛋白在产品中功能作用。

比如:大豆蛋白和乳清蛋白添加到酸奶后所制的产品进行了比较。

很少有研究是关于大豆蛋白和乳清蛋白所形成的复合物在食品加工中的特性报道。

大豆蛋白的功能特性解析

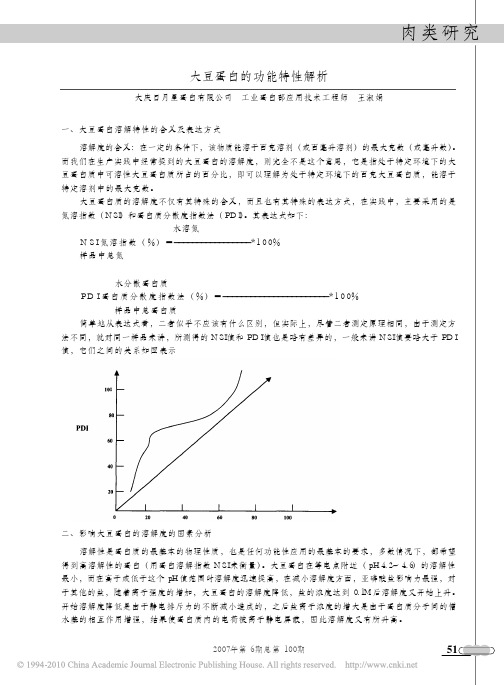

二、影响大豆蛋白的溶解度的因素分析溶解性是蛋白质的最基本的物理性质,也是任何功能性应用的最基本的要求,多数情况下,都希望得到高溶解性的蛋白(用蛋白溶解指数NSI来衡量)。

大豆蛋白在等电点附近(pH4.2~4.6)的溶解性最小,而在高于或低于这个pH值范围时溶解度迅速提高,在减小溶解度方面,亚磷酸盐影响力最强,对于其他的盐,随着离子强度的增加,大豆蛋白的溶解度降低,盐的浓度达到开始溶解度降低是由于静电排斥力的不断减小造成的,之后盐离子浓度的增大是由于蛋白质分子间的憎水基的相互作用增强,结果使蛋白质内的电荷被离子静电屏蔽,因此溶解度又有所升高。

2007年第6期总第100期2、其它共存物对大豆蛋白溶解度的影响前面提到在水中pH6.5~7.0,蛋白质溶出率可达85%,若在水中加入一定浓度的中性盐做溶出实验,可以发现,氮的溶解情况随盐的种类和浓度而有差异。

一般情况是:不论何种盐类,当浓度达到某种程度时,溶解度逐渐下降。

浓度再增高时,随着浓度的增加,溶解度则接近于对水的溶解度。

当有盐类共存时,大豆蛋白的溶解度也发生变化,当NACL的浓度为0.01MOL/L左右时,影响最小,当0.5MOL/L左右时,在pH4~5的范围内,溶解度明显增高。

这说明氯化纳的存在可以促进蛋白质的溶解。

但氯化钙的存在则有所不同,当氯化钙浓度为0.005MOL/L时,几乎没影响;当氯化钙浓度0.009MOL/L时,在很宽的pH范围内溶解被抑制,即使pH为9时,溶解度也相当低;相反当氯化钙浓度提高至0.25MOL/L时,大豆蛋白的溶解几乎不受pH的影响大豆蛋白的溶解性也受加工过程的影响。

例如,为使脂肪氧化酶和胰蛋白酶抑制素失活而对大豆蛋白进行的湿热处理导致大豆蛋白的溶解度降低。

三、大豆蛋白的溶解特性的重要作用及意义大豆蛋白用于流质食品的生产时,其溶解特性,即在各种条件下的溶解程度和溶解稳定性,便理所当然地成为加工中的首要问题。

但大豆蛋白溶解特性的重要性还不仅限于此,当发挥蛋白质所具有的各种物理机能。

黄豆的蛋白溶解度与温度的关系

表 1 A 组安全水分大豆试验结果(水分≤13.5%) %

膨化条 序 粉碎前水 粉碎后水

膨化条件 膨化后

件号

分

温度

分 水分 粗蛋白

脲酶/

蛋白质溶解

/℃

80 1 10.95 90 2 11.15 100 3 11.12 105 4 10.77 110 5 11.32 115 6 11.80 120 7 11.54

不同膨化温度下膨化大豆中脲酶活性和蛋白质溶解度

变化趋势浅析

周 兵 李树文 张宏玲 简 丽 程宗佳

在不同温度条件下,膨化加工对大豆中脲酶活性(UA)和蛋白质溶解度有着 直接的影响,而大豆中 UA 和蛋白质溶解度的高低在一定程度上决定了膨化大豆 对畜禽生长或生产性能的好坏。当膨化大豆“过生”,即 UA>0.3 时,人们会采 用再加工的方法来改善膨化大豆的品质以尽可能破坏大豆中的抗营养因子,如抗 胰蛋白酶等。这样做的结果表面上看是膨化大豆“过生”的问题得到了解决,但 是又可能导致部分膨化大豆由于再次受到加热而“过熟”,同样会影响到膨化大 豆中蛋白质的利用,如美拉德反应等。如何在大豆膨化加工过程中控制好温度, 做到膨化大豆既不过生又不加热过度,是一个非常值得重视的实际问题。我们针 对这一问题进行了本次试验,目的在于为如何选择适宜的膨化加工温度提供相应 的数据。

10.46 10.59 9.97 10.47 10.46

5.60 5.26 5.88 5.69 5.61

40.74 40.51 40.53 40.17 40.54

0.03 0.00 0.01 0.01 0.00

79.08 74.72 76.53 77.54 75.01

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 结果与讨论 两组饲料在粉碎前后和膨化前后的水分、粗蛋白质和蛋白质溶解度的变化见 表 1、表 2。

表 1 A 组安全水分大豆试验结果(水分≤13.5%) %

膨化条 序 粉碎前水 粉碎后水

膨化条件 膨化后

件号

分

温度

分 水分 粗蛋白

脲酶/

蛋白质溶解

/℃

80 1 10.95 90 2 11.15 100 3 11.12 105 4 10.77 110 5 11.32 115 6 11.80 120 7 11.54

2.5 由于两批次大豆的蛋白质含量不完全相同,在相同膨化温度加工之后, 其蛋白质溶解度并不完全相同,且非等比例变化。从而推断在进行膨化大豆加工 时,应根据大豆本身蛋白质的含量来调整膨化大豆的加工温度,特别是对高蛋白 质含量的大豆膨化加工时,可以保持在较低的温度范围内,如 100~120℃。这

样既可节约膨化加工的能耗、提高生产效率,又可以获得较高的蛋白质溶解度。 2.6 数据分析还可以看出,由于两次大豆的蛋白质含量不完全相同,在相同

1 研究方法与设备 1.1 本研究采用饲料厂常用的大豆原料及干式膨化大豆设备,在相同转速、 相同给料量,不同温度下取样测定膨化大豆中 UA 及蛋白质溶解度和相应的水分、 粗蛋白质等指标。 1.2 主要原料:国产大豆(水分≤13.5%) 1.3 试验地点:河南新富象饲料有限公司 1.4 试验时间:2004 年 4 月、7 月 1.5 主要设备:干式膨化机,型号为 PH135 型(武汉商业机械厂生产) 1.6 检验方法: (1)蛋白质溶解度 按 Dale 等(1987)提供的测定方法执行 (2)水分 按 GB 6435-86 执行 (3)粗蛋白质 按 GB/T 6432-94 执行 (4)UA 按 GB 8622-88 执行 1.7 检测数据及统计:经过两批次(A、B 组)7 个温度阶段的取样(每温度 点采取样品 3 次),总计 36 组,检验分析数据经 EXCEL 软件统计整理。

2.4 数据分析可以看出,当加工温度低于 100℃时,其蛋白质溶解度较高, 多数超出或接近最高溶解度标准 85%,同时其 UA 值远远大于 0.3mg/g·min。表 明其在进行低温加工时,虽然可以获得较高的蛋白质溶解度,但由于大豆中抗营 养因子没有被完全消除,仍会影响到畜禽对膨化大豆蛋白质的消化吸收利用。

11.43 11.06 11.15 11.17 11.13 11.26 11.09

质

7.14 6.92 6.88 6.81 6.55 6.48 6.60

38.5ห้องสมุดไป่ตู้ 38.95 38.94 38.8 39.08 38.42 38.73

(mg/g.min)

1.08 1.08 0.68 1.32 0.77 0.28 0.24

不同膨化温度下膨化大豆中脲酶活性和蛋白质溶解度

变化趋势浅析

周 兵 李树文 张宏玲 简 丽 程宗佳

在不同温度条件下,膨化加工对大豆中脲酶活性(UA)和蛋白质溶解度有着 直接的影响,而大豆中 UA 和蛋白质溶解度的高低在一定程度上决定了膨化大豆 对畜禽生长或生产性能的好坏。当膨化大豆“过生”,即 UA>0.3 时,人们会采 用再加工的方法来改善膨化大豆的品质以尽可能破坏大豆中的抗营养因子,如抗 胰蛋白酶等。这样做的结果表面上看是膨化大豆“过生”的问题得到了解决,但 是又可能导致部分膨化大豆由于再次受到加热而“过熟”,同样会影响到膨化大 豆中蛋白质的利用,如美拉德反应等。如何在大豆膨化加工过程中控制好温度, 做到膨化大豆既不过生又不加热过度,是一个非常值得重视的实际问题。我们针 对这一问题进行了本次试验,目的在于为如何选择适宜的膨化加工温度提供相应 的数据。

10.46 10.59 9.97 10.47 10.46

5.60 5.26 5.88 5.69 5.61

40.74 40.51 40.53 40.17 40.54

0.03 0.00 0.01 0.01 0.00

79.08 74.72 76.53 77.54 75.01

2.1 从表 1 和表 2 中可以看出,两批次加工前后(粉碎前和膨化后)的水分 变化趋向一致,其平均水分变化在 4.5%~4.9%,说明膨化温度对两批次大豆中 的水分变化影响趋向一致。

膨化加工温度条件下其 UA 的检验结果有一定的差异,并不完全协同。剔除试验 样品的分析误差,我们认为 UA 的数据可以作为评价膨化大豆或豆粕价值的参考 指标。即在一定的范围内可以参考,但不能完全按某一检验的数据去判定该批次 膨化大豆或豆粕的蛋白质溶解度的高低。

3结论 通过本次试验,我们认为膨化大豆的蛋白质溶解度与加工温度高低有直接的 关系;与大豆中蛋白质含量多少也有一定相关性。蛋白质溶解度与 UA 没有必然 的联系,即在同一 UA 值时,可以有不同的蛋白质溶解度;反之在同一蛋白质溶 解度时,UA 也不是一个确定值。

2.2 数据分析可以看出,两批次膨化加工大豆中蛋白质溶解度与加工温度的 高低在一定范围内呈负相关。即随着加工温度的提高(由 80~120℃时)蛋白质 溶解度呈下降趋势,与蛋白质受高温后易产生变性从而影响其溶解度趋同一致。

2.3 数据结果显示,膨化大豆温度在 100~120℃的加工过程中,其蛋白质 溶解度有变化,但没有超出相应的标准 73%~85%(Dale 等,1987)。

度

84.13 86.63 79.03 81.44 79.45 80.01 80.52

表 2 B 组安全水分大豆试验结果(水分≤13.5%) %

膨化条

膨化条件 膨化后

件 温度 /℃

序 粉碎前水 粉碎后水

号分

分

水分

粗蛋白 质

脲酶/ (mg/g.min)

蛋白质溶解 度

100 1 10.62 105 2 10.88 110 3 10.24 115 4 10.44 120 5 10.58