焦化废水真空蒸氨工艺探究

焦化废水真空蒸氨工艺探究

焦化废水真空蒸氨工艺探究[摘要] 本文在冶金行业焦化废水处理生产实践的基础上,结合国际、国内先进生产工艺,提出了真空蒸氨工艺,解决了原生产工艺能耗大、二次处理能力过高的问题。

[关键词] 真空蒸氨工艺探究实施方案在焦化生产过程中产生大量含酚、氰、油、氨氮等有毒、有害物质的剩余氨水,主要来自炼焦和煤气净化过程及化工产品的精制过程。

剩余氨水主要由三部分组成:装炉煤表面的湿存水、装炉煤干馏产生的化合水和化产品加工所产生的含油工艺废水,剩余氨水总量一般按装炉煤14%计。

剩余氨水的传统加工工艺是利用蒸汽进行直接蒸氨,这种工艺能耗极大(每处理1吨剩余氨水需消耗蒸汽150-200Kg左右),对设备的腐蚀也非常严重,虽然近年来有运用管式炉(导热油)加热剩余氨水来减少蒸汽耗量的工艺改良,但是要消耗大量的煤气资源进行加热,仍然没有解决剩余氨水处理过程中能耗高的实质性问题。

1.真空蒸氨工艺流程真空蒸氨工艺流程图如下:从原料氨水槽来的原料氨水,由原料氨水泵加压,与蒸氨废水泵送出来的蒸氨废水在废水换热器经过换热后进入蒸氨塔顶,从蒸氨顶出来的氨汽经过氨气冷却器冷却后,由真空泵送往下道工序。

蒸氨塔底由再沸泵抽取塔底部的液体经过再沸器与循环氨水换热后返回塔底;蒸氨塔底部废水经过蒸氨废水泵与原料氨水在废水换热器换热后送往生化。

氨气冷却器下来的冷却水流入凝缩水槽,由凝缩水泵送往饱和器;高置碱槽下来的碱液进入原料氨水泵进口。

2.具体实施方案以每小时处理量为60m3的剩余氨水为例:45℃~50℃剩余氨水在原料氨水槽静止与轻重油分离后,由原料氨水泵加压,与蒸氨氨水泵送出来的65℃废水在废水换热器换热至55℃~58℃后进入蒸氨塔顶,蒸氨塔内有3段填料,氨水入塔设液体分布器。

通过真空泵,使蒸氨塔内保持真空状态,塔顶压力为-77.4KPa,塔底压力为-75.4KPa。

塔底液体约在65℃沸腾,产生的水蒸汽与塔顶下来的原料氨水在填料表面逆向接触,剩余氨水中的氨气被解析出来,经过氨气冷却器(用循环水)冷却至35℃—40℃,汽体中的大部分水汽被冷凝分离,然后由真空泵将气体加压到30Kpa—40Kpa后,送往下道工序。

焦化蒸氨塔工艺流程

焦化蒸氨塔工艺流程焦化蒸氨塔呀,那可真是个挺有趣的存在呢。

咱先说说这焦化蒸氨塔是干啥的吧。

简单来讲呢,它就是对焦化过程中产生的氨进行处理的一个关键设备。

你想啊,在焦化生产里会有好多含氨的物质,这些氨要是就那么放着不管,可就太不环保啦,而且还浪费资源呢。

那它的工艺流程具体是咋回事呢?一、原料进入。

含氨的废水啊或者其他的含氨物料就会被送到蒸氨塔这里来。

这就像是一群等待被整理的小喽啰,排着队进入蒸氨塔这个大城堡。

这些原料呢,可能成分还挺复杂的,但是没关系,蒸氨塔有办法对付它们。

二、加热环节。

进了蒸氨塔之后,可就要开始对它们加热啦。

就好比是给这些含氨的家伙们来一场热烈的桑拿浴。

通过加热呢,氨就开始变得活跃起来了。

这个加热的温度啊,那是有讲究的,不能太高也不能太低,就像炒菜放盐一样,得刚刚好。

要是温度太高了,可能会有其他的副反应发生,要是温度太低呢,氨又不能很好地被分离出来。

三、氨的分离。

在加热的作用下,氨就开始和其他的物质说拜拜啦。

氨这个调皮的小分子啊,就会从液体里跑出来,变成气体往上飘。

这个时候就像是一场大逃亡,氨努力地从液体的包围中挣脱出来,向着自由的塔顶奔去。

而其他的物质呢,还留在下面,它们只能眼睁睁地看着氨跑掉。

四、氨气的收集。

飘到塔顶的氨气可不能就那么散到空气里啊。

这时候就有专门的设备来收集氨气啦。

就像是给氨气准备了一个个小笼子,把它们都关起来。

收集起来的氨气呢,还可以进行进一步的利用,比如说可以制成化肥之类的有用的东西。

这可就把原来可能是污染的东西变成了宝贝呢。

五、剩余物质处理。

那留在蒸氨塔里的那些剩余物质呢,也不能不管呀。

它们经过了蒸氨塔的处理之后,已经和原来不太一样了。

这些物质可能会被送到其他的处理环节,进行进一步的净化或者是再利用。

这就像是一个团队里的每个成员都有自己的归宿一样,虽然氨走了,但是剩下的也得安排得明明白白的。

总之呢,焦化蒸氨塔的工艺流程就像是一场精心编排的大戏,每个环节都很重要,缺了谁都不行。

焦化厂蒸氨废水处理新技术

1 08

中 国 金 属 通 报

提 出几 种 新 的废 水 处 理 思 路 。

3.1 零 排 放 法 这 是 一 种 蒸 氦 废 水 零 排 放 的 处 理 工 艺 ,主 要 是 以 “以 废

来稿 日期 :2017年 10月 作者 简介 :刘娟 ,女 ,生于 1982年 ,江西新余 人,研究生 ,工程师 ,研究方 向 :冶 金 焦 化 。

用 水 或 者 经 过 稀 释 用 活 性 污 泥 二 次 处 理 。但 在 当 做 熄 焦 用 水 使用后 ,会增加其中的有害物质含量 ,变相产生更大的污 染。 而活性 污泥处 理技术 的功能欠缺 ,蒸氦废 水中还 是含有大量 的有害物质 ,并且会造成水和酚等资源的浪费 。

3 蒸氢废水新技水

目前 比较适合我 国蒸氨 废水的处 理情况 的方 向,大 部分 是建立在 蒸氨废水 处理设施 的基础 上 ,对现有 生物技术 进行 强化 ,提 高其微生物 存活能 力和分解 能力 ,除此 之外还 有生 物脱 硫 、脱氮 技术和 固定化微 生物技 术 ,也是 从微生物 方向 发展的 ;另外 还有生 物流化 床技术 等 ,这些是 从工艺流 程和 反应器等 方 向发 展的 。这 些技术在 蒸氨废水处 理中都 有 良好 的应用市场 ,都是对传统的生化处理技术 的改进和发展 。

Science and techno

焦 化 厂蒸 氨 废 水 处 理 新 技 术

刘 娟

(新 余 钢铁 集 团有 限公 司 焦化 厂 ,江 两 新 余 338001)

摘 要 :我 国的 焦化 行 业 虽然 伴 随 着钢铁 的产 量 递增 而 快速 递 增 ,成 为世 界 焦 炭 生产 大 国的 第一 名 。同时也 带来 十分

关 键词 :焦化 厂 ;氨 水 蒸馏 ;废 水 处理 ;技 术

焦化厂剩余氨水蒸氨新工艺的应用

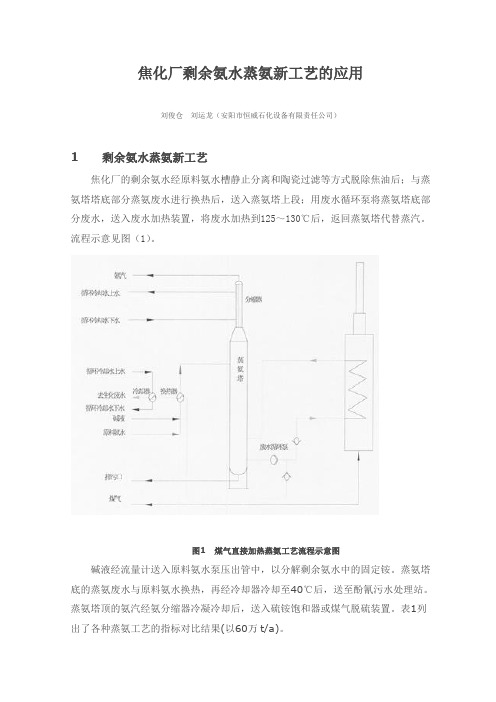

焦化厂剩余氨水蒸氨新工艺的应用刘俊仓刘运龙(安阳市恒威石化设备有限责任公司)1 剩余氨水蒸氨新工艺焦化厂的剩余氨水经原料氨水槽静止分离和陶瓷过滤等方式脱除焦油后;与蒸氨塔塔底部分蒸氨废水进行换热后,送入蒸氨塔上段;用废水循环泵将蒸氨塔底部分废水,送入废水加热装置,将废水加热到125~130℃后,返回蒸氨塔代替蒸汽。

流程示意见图(1)。

图1 煤气直接加热蒸氨工艺流程示意图碱液经流量计送入原料氨水泵压出管中,以分解剩余氨水中的固定铵。

蒸氨塔底的蒸氨废水与原料氨水换热,再经冷却器冷却至40℃后,送至酚氰污水处理站。

蒸氨塔顶的氨汽经氨分缩器冷凝冷却后,送入硫铵饱和器或煤气脱硫装置。

表1列出了各种蒸氨工艺的指标对比结果(以60万t/a)。

表 1 各种蒸氨工艺的指标对比结果(以60万吨焦炭/年)项目蒸汽直接蒸氨蒸汽间接蒸氨煤气加热蒸氨导热油加热蒸氨剩余氨水量,t/h 15 15 15 15蒸汽耗量,t/h 3 3.8 0 0废水增加量,t/h 3 0 0 0电耗,kWh 22 22 59 80煤气耗量,m3/h 0 0 130 180导热油耗量,t/a 0 0 0 2年碱耗费用,万元108 108 108 108吨水处理成本,元42.10 43.27 14.04 17.13投资,万元200 230 350 420折旧,万元20 23 35 42年操作费用,万元573.19 591.57 219.49 267.09注:1) 电力: 0.6元/kWh; 2) 蒸汽:120元/m3; 3) 煤气:0.4元/m3 ; 4) 导热油:4万元/t; 5)各种蒸氨工艺的循环冷却水消耗量相同,未计入动力消耗中; 6) 蒸汽间接蒸氨工艺未计冷凝水回收效益。

2 四种蒸氨工艺的特点(1)蒸汽直接蒸氨工艺。

蒸汽直接进入蒸氨塔作为蒸馏介质加热废水的工艺简单,投资费用少,但蒸汽用量大,造成生产成本高,并会增加蒸氨废水量,增加了生化处理装置的废水负荷。

焦化行业蒸氨工艺的优化与改造

L I G u o z h o n g , S HA N J u n j i e

( T a n g s h a n Z h o n g r u n C o a l C h e m i c a l C o . , L t d . , T a n g s h a n 0 6 3 6 1 1 , C h i n a )

焦 化 行 业 蒸 氨 工 艺 的优 化 与 改 造

李 国忠 , 闪俊 杰

( 唐 山中润煤 化 工有 限公 司 , 河北 唐 山 0 6 3 6 1 1 )

摘要 : 针 对现有 蒸氨 工 艺存 在 的 处理 量 小 、 设 备 易 于堵 塞 、 去 生 化 工段 的废 水 温度 高 、 顶 部 气相含氨 量低 等 问题 , 利 用 化 工 流 程模 拟软 件 对 焦 化 企 业 中的 蒸 氨 工 艺进 行 了优 化 和 设 计 。模拟 结 果表 明 : 进 水量 为 1 0 0 t / h 、 塔 顶 气相含 氨 量 在 4 0 % 时, 最适 宜蒸 汽 量 为 1 l t / h , 适 宜回流 比为 2 . 2 5 ; 并对 原有 系统进 行 改造 , 新增加 了蒸氨塔 、 剩余 氨 水槽 、 低 温水 冷却 器 , 并 采

Ab s t e l o t s o f p r o b l e ms i n a mmo n i a d i s t i l l a t i o n p r o c e s s ,t h e h a n d i n g c a p a c i t y we r e s ma l l ,t he

焦化废水蒸氨工艺的比较

点 , 比较 了 2种 蒸 氨 工 艺 的运 行 费 用 。最 后 提 出 了选 择 蒸 氨 工 艺 的 建议 。 关 键 词 :焦化 废 水 中 图分 类 号 :X 8 74 剩 余 氨水 蒸 氨 工 艺 文 章 编 号 :1 0 — 7 9 ( 0 2 4 0 5 — 2 0 1 3 0 2 1 )0 — 0 0 0

面收 集水一 起送 到焦 油氨水 分离 槽 ,油水 分离后 流

冷凝 鼓风 工段送 来 的剩余 氨水 与废 水换 热器 换 热后 ,进 入蒸 氨塔 上部 。塔底 的部 分废 水进 入再 沸

器 .在再 沸器 内与 导热油 进行 换热 ,用 导热 油加 热

后 的水蒸 汽返 回蒸 氨塔底 作 为热源 ,其 余废 水送 至

用 直接 蒸 汽 .利 用 导 热 油 加 热 废 水 产 生 的蒸 汽蒸 馏 ,节省 蒸 汽 ,减少 废 水 产生 。导 热 油 闭路 循 环 , 供 热稳 定 .基本 实现 了清 洁生产 。

13 管式 炉蒸 氨工 艺 .

文 献 标 识 码 :A

Co pa io fa m o a srp i gpr c s e t o i sewa e m rs n o m ni t i p n o e s swih c k ngwa t t r

Lu in i ( h o u n rna dSel ru o, t. u n d n , h o u n 1 1 3 C ia i X a qn g S a g a o n t o pC . d, a g o g S a g a 2 2 , h ) I eG L G 5 n

焦化废水氨氮处理的工程实践_龚林波

焦化废水氨氮处理的工程实践龚林波(上海清顺环境工程有限公司,上海200060)摘要:指出了在焦化行业中,氨是在煤干馏的过程中,碳氢化合物热裂解时产生的。

针对焦化废水的特点,结合多年的焦化废水设计及运行经验,对于氨氮处理提出了一些见解。

其中对好氧池中硝化反应的温度、溶解氧、pH值、抑制性物质和缺氧池中反硝化反应的温度、溶解氧、碳源,提出了一些看法。

在生化池中投加特定生物酶,能增强生化池的处理能力和抗冲击能力。

关键词:焦化废水;氨氮处理;工程实践中图分类号:X832 文献标识码:A 文章编号:1674-9944(2012)09-0159-031 氨氮的来源及含量煤在焦炉炭化室内进行干馏,在600℃以下析出初次分解产物,初次分解产物经过1000℃的炉墙,生成二次裂解产物,形成苯族烃、氨、H2S、HCN等物质。

碳氢化合物热裂解后,生成H2,与空气中的N2合成NH3[1]。

很多厂炼焦的炉型、原煤的配比、焦炉的操控、蒸氨塔的塔型、运行管理水平等因素不同,蒸氨废水的水质差别很大,如表1。

当焦炉及化产的运行相对稳定,原煤的配比基本不变的情况下,CODcr含量基本稳定,不过焦化废水中NH3-N的含量由于蒸氨塔运行不稳定(包括很多因素:塔顶温度的控制、塔内pH值的调整、塔内反应程度等),导致蒸氨废水中NH3-N的含量变化幅度很大,而蒸氨废水是焦化废水的主要污染源,所以蒸氨塔的稳定运行至关重要。

表1 各焦化厂的蒸氨废水水质mg/L指标山西焦化厂(一)山西焦化厂(二)安徽某焦化厂内蒙古某焦化厂CODcr1100~2700 1000~1600 4500~5600 1600~3800NH3-N 30~300 30~150 100~500 50~350表1中的NH3-N含量取蒸氨系统运行正常时的波动数值,不稳定状态下导致NH3-N含量变化很大的数值未统计在表中。

当遇到事故时,比如加碱量太小,甚至没有加碱,蒸汽量小、压力低,换热器遇到故障时,NH3-N含量甚至达到2000mg/L以上。

焦化蒸氨工艺的介绍

焦化蒸氨工艺的介绍目录: 1. 引言 2. 焦化蒸氨工艺的基本原理 3. 焦化蒸氨工艺的应用领域 4. 焦化蒸氨工艺的优点和挑战 5. 结论1. 引言焦化蒸氨是一种常见的化学工艺,用于将焦炭和氨气反应产生氢气和一氧化碳等有用的气体。

本文将介绍焦化蒸氨工艺的基本原理、应用领域以及其优点和挑战。

2. 焦化蒸氨工艺的基本原理焦化蒸氨工艺基于焦炭和氨气间的高温反应。

在焦炭中加热的过程中,焦炭与氨气相互作用,发生反应生成氢气和一氧化碳等气体。

该反应的主要化学方程式为:C + 2NH3 -> H2 + 2CO这个反应是一个放热反应,需要在高温下进行。

焦化蒸氨的反应温度通常在800摄氏度至1200摄氏度之间,反应压力在1至2兆帕范围内。

通过控制反应温度和压力,可以调整氢气和一氧化碳的产量。

3. 焦化蒸氨工艺的应用领域焦化蒸氨工艺在多个领域中得到应用。

3.1 燃料气生产焦化蒸氨工艺可用于生产燃料气,其中氢气和一氧化碳可以作为燃料供应给燃烧设备。

燃料气可以用于发电厂的燃烧机组,提供热能和电力。

3.2 化学合成焦化蒸氨工艺也可用于化学合成过程。

氢气和一氧化碳可以被用来生产氨气、甲醇等化学品。

这些化学品在工业生产中具有重要的应用。

3.3 金属加工焦化蒸氨工艺可以用于金属加工过程中的热处理。

在金属生产和加工中,焦化蒸氨工艺可以为金属的煮炼和硬化过程提供必要的热能和还原剂。

4. 焦化蒸氨工艺的优点和挑战4.1 优点焦化蒸氨工艺具有以下优点: - 高产气率:焦化蒸氨工艺可以高效地产生氢气和一氧化碳等有用气体。

- 应用广泛:焦化蒸氨工艺可以在燃料气生产、化学合成和金属加工等领域中得到应用。

- 能源转化:焦化蒸氨工艺可以将焦炭中的能量转化为有用的气体,提供热能和燃料供应。

4.2 挑战然而,焦化蒸氨工艺也面临一些挑战: - 环境影响:焦化蒸氨工艺会产生一些废气和废烟灰,对环境产生一定的影响。

- 能源消耗:焦化蒸氨工艺需要耗费大量的能源,对能源资源的需求较高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焦化废水真空蒸氨工艺探究

[摘要] 本文在冶金行业焦化废水处理生产实践的基础上,结合国际、国内先进生产工艺,提出了真空蒸氨工艺,解决了原生产工艺能耗大、二次处理能力过高的问题。

[关键词] 真空蒸氨工艺探究实施方案

在焦化生产过程中产生大量含酚、氰、油、氨氮等有毒、有害物质的剩余氨水,主要来自炼焦和煤气净化过程及化工产品的精制过程。

剩余氨水主要由三部分组成:装炉煤表面的湿存水、装炉煤干馏产生的化合水和化产品加工所产生的含油工艺废水,剩余氨水总量一般按装炉煤14%计。

剩余氨水的传统加工工艺是利用蒸汽进行直接蒸氨,这种工艺能耗极大(每处理1吨剩余氨水需消耗蒸汽150-200Kg左右),对设备的腐蚀也非常严重,虽然近年来有运用管式炉(导热油)加热剩余氨水来减少蒸汽耗量的工艺改良,但是要消耗大量的煤气资源进行加热,仍然没有解决剩余氨水处理过程中能耗高的实质性问题。

1.真空蒸氨工艺流程

真空蒸氨工艺流程图如下:

从原料氨水槽来的原料氨水,由原料氨水泵加压,与蒸氨废水泵送出来的蒸氨废水在废水换热器经过换热后进入蒸氨塔顶,从蒸氨顶出来的氨汽经过氨气冷却器冷却后,由真空泵送往下道工序。

蒸氨塔底由再沸泵抽取塔底部的液体经过再沸器与循环氨水换热后返回塔底;蒸氨塔底部废水经过蒸氨废水泵与原料氨水在废水换热器换热后送往生化。

氨气冷却器下来的冷却水流入凝缩水槽,由凝缩水泵送往饱和器;高置碱槽下来的碱液进入原料氨水泵进口。

2.具体实施方案

以每小时处理量为60m3的剩余氨水为例:45℃~50℃剩余氨水在原料氨水槽静止与轻重油分离后,由原料氨水泵加压,与蒸氨氨水泵送出来的65℃废水在废水换热器换热至55℃~58℃后进入蒸氨塔顶,蒸氨塔内有3段填料,氨水入塔设液体分布器。

通过真空泵,使蒸氨塔内保持真空状态,塔顶压力为-77.4KPa,塔底压力为-75.4KPa。

塔底液体约在65℃沸腾,产生的水蒸汽与塔顶下来的原料氨水在填料表面逆向接触,剩余氨水中的氨气被解析出来,经过氨气冷却器(用循环水)冷却至35℃—40℃,汽体中的大部分水汽被冷凝分离,然后由真空泵将气体加压到30Kpa—40Kpa后,送往下道工序。

在原料氨水泵的进口处设有混合器,从氢氧化钠高置槽加入原料氨水流量0.8%的氢氧化钠溶液,用以分解剩余氨水中的固定铵盐。

塔顶汽体中被冷凝下来的凝缩水进入凝缩水槽,水槽内部设有内置液封,保证真空泵前不被吸入空气,凝缩水槽的液体可以定期或连续用凝缩水泵送到硫铵工序的母液中再利用。

蒸氨塔所需的蒸发热源由送往焦炉的约75℃的循环氨水提供。

蒸氨塔底废水由再沸泵升压,按照1100m3/h循环量经再沸器与循环氨水热交换,升温至68~70℃后返入蒸氨塔底部。

3.以下是传统蒸氨工艺与真空蒸氨工艺的主要技术指标对比表

以上表中可以看出,该工艺在运行中完全取消了蒸汽和煤气的消耗,运行成本较低,废水中氨含量较低,完全可以满足下道工序对废水指标的要求,由于该工艺在低温、低压下运行,大部分设备可使用碳钢材质,其塔内填料也可以使用非金属填料,前期投入较低,具有良好的经济和环境效益。