橡胶撕裂性能测试PPT概要

青岛科技大学-橡胶实验九--撕裂强度

实验九撕裂强度(Determination of tear strength)一、实验目的1、了解撕裂试样种类,掌握撕裂试样的制备2、熟悉测试撕裂强度的设备及其工作原理3、掌握实验结果的分析4、掌握影响撕裂强度的因素二、试样种类及形状按试样形状分类,撕裂试验的试样主要有以下几种。

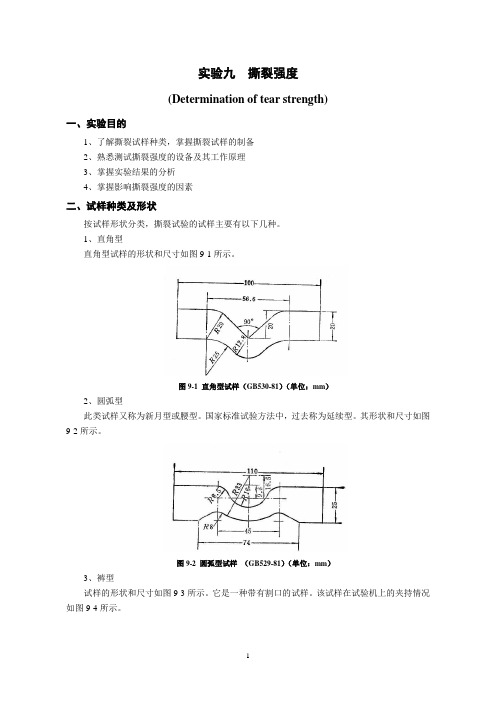

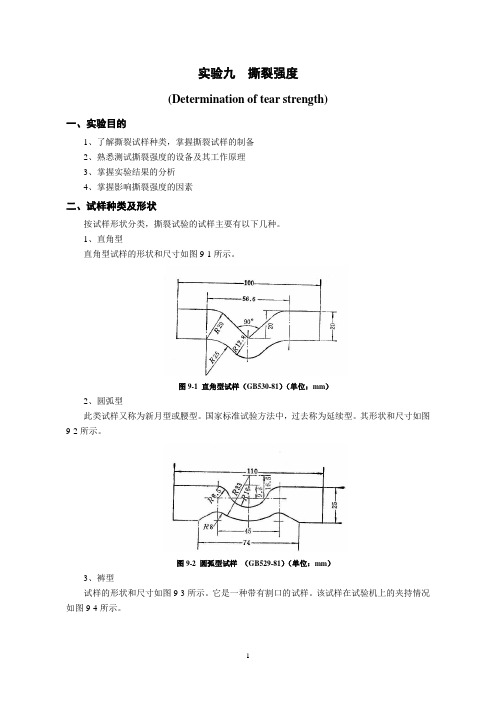

1、直角型直角型试样的形状和尺寸如图9-1所示。

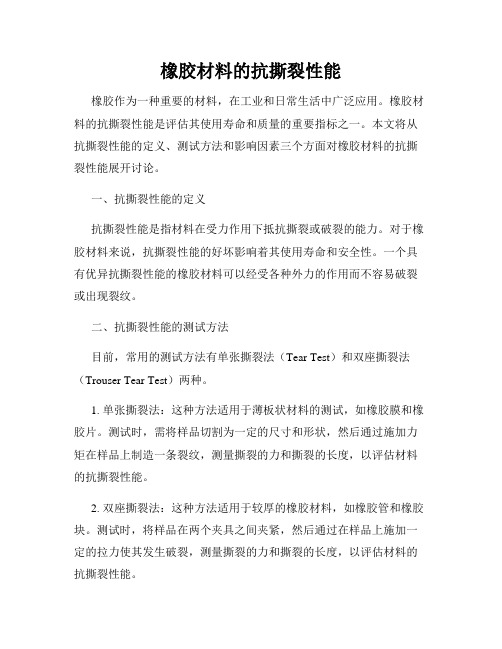

图9-1 直角型试样(GB530-81)(单位:mm)2、圆弧型此类试样又称为新月型或腰型。

国家标准试验方法中,过去称为延续型。

其形状和尺寸如图9-2所示。

图9-2 圆弧型试样(GB529-81)(单位:mm)3、裤型试样的形状和尺寸如图9-3所示。

它是一种带有割口的试样。

该试样在试验机上的夹持情况如图9-4所示。

该试样的特点是其撕裂强度对割口长度不敏感。

因此,试验结果的重复性好。

它还便于进行撕裂能的计算,为撕裂能的理论分析提供较理想的方法。

4、德耳夫特(Delft )型该试样的形状和尺寸如图9-5所示。

此种试样内,切有一个狭长的切口,是一种比较容易从成品上裁取的小尺寸试样。

在国际标准ISO816中,采用了此种试样。

图6-5 德耳夫特型试样(ISO 816) (单位:mm)直角型撕裂试验,由于试验不需事先割口,故测试的人为影响因素少,本试验选用此法。

三、试样的制备国家标准GB 529和GB 530对试样的裁取和圆弧型试样割口方法均有规定。

1、试样的裁取圆弧型和直角型试样均用裁刀裁取。

裁刀刃口应保持锋利,不应出现缺口或卷刃等现象。

用裁片机裁取试样时,可先用水或中性肥皂溶液润滑刀的刃口,以便于裁切。

在裁切过程中,为了防止裁刀刃口与裁片机的金属底板相撞而受到损坏,在试样的下面应垫有合适的软质材料。

裁取试样时,裁刀撕裂角等分线的方向应与胶料压延、压出方向一致,即试样的长度方向应与压延、压出方向垂直。

这是因为,橡胶材料产生裂口后,撕裂扩展的方向常是沿着与压延、压出平行的方向进行的。

2、试样割口方法试样在拉伸过程中,为了使应力集中于一点,以便迅速地从此产生裂口,使撕裂从该裂口扩展,可于试样的某一部位进行割口。

橡胶材料的抗撕裂性能

橡胶材料的抗撕裂性能橡胶作为一种重要的材料,在工业和日常生活中广泛应用。

橡胶材料的抗撕裂性能是评估其使用寿命和质量的重要指标之一。

本文将从抗撕裂性能的定义、测试方法和影响因素三个方面对橡胶材料的抗撕裂性能展开讨论。

一、抗撕裂性能的定义抗撕裂性能是指材料在受力作用下抵抗撕裂或破裂的能力。

对于橡胶材料来说,抗撕裂性能的好坏影响着其使用寿命和安全性。

一个具有优异抗撕裂性能的橡胶材料可以经受各种外力的作用而不容易破裂或出现裂纹。

二、抗撕裂性能的测试方法目前,常用的测试方法有单张撕裂法(Tear Test)和双座撕裂法(Trouser Tear Test)两种。

1. 单张撕裂法:这种方法适用于薄板状材料的测试,如橡胶膜和橡胶片。

测试时,需将样品切割为一定的尺寸和形状,然后通过施加力矩在样品上制造一条裂纹,测量撕裂的力和撕裂的长度,以评估材料的抗撕裂性能。

2. 双座撕裂法:这种方法适用于较厚的橡胶材料,如橡胶管和橡胶块。

测试时,将样品在两个夹具之间夹紧,然后通过在样品上施加一定的拉力使其发生破裂,测量撕裂的力和撕裂的长度,以评估材料的抗撕裂性能。

以上两种测试方法都能够准确评估橡胶材料的抗撕裂性能,选择合适的测试方法取决于材料的形状和厚度。

三、影响橡胶材料抗撕裂性能的因素橡胶材料的抗撕裂性能受多种因素的影响,在材料的选择和设计中需要考虑以下因素:1. 材料的硬度:硬度是指橡胶材料抵抗外力的能力。

一般来说,硬度较高的橡胶材料具有较好的抗撕裂性能。

2. 材料的弹性模量:弹性模量是指材料在弹性变形范围内的刚度。

弹性模量越高,橡胶材料的抗撕裂性能越好。

3. 添加剂的种类和用量:在橡胶材料的制备过程中,添加剂的种类和用量对其抗撕裂性能起着重要影响。

常用的添加剂有增塑剂、交联剂等,它们可以增加橡胶材料的柔软性和韧性,从而提高其抗撕裂性能。

4. 结构设计:在橡胶制品的设计中,合理的结构设计可以降低材料的受力程度,从而提高其抗撕裂性能。

9撕裂强度

实验九撕裂强度(Determination of tear strength)一、实验目的1、了解撕裂试样种类,掌握撕裂试样的制备2、熟悉测试撕裂强度的设备及其工作原理3、掌握实验结果的分析4、掌握影响撕裂强度的因素二、试样种类及形状按试样形状分类,撕裂试验的试样主要有以下几种。

1、直角型直角型试样的形状和尺寸如图9-1所示。

图9-1 直角型试样(GB530-81)(单位:mm)2、圆弧型此类试样又称为新月型或腰型。

国家标准试验方法中,过去称为延续型。

其形状和尺寸如图9-2所示。

图9-2 圆弧型试样(GB529-81)(单位:mm)3、裤型试样的形状和尺寸如图9-3所示。

它是一种带有割口的试样。

该试样在试验机上的夹持情况如图9-4所示。

该试样的特点是其撕裂强度对割口长度不敏感。

因此,试验结果的重复性好。

它还便于进行撕裂能的计算,为撕裂能的理论分析提供较理想的方法。

4、德耳夫特(Delft )型该试样的形状和尺寸如图9-5所示。

此种试样内,切有一个狭长的切口,是一种比较容易从成品上裁取的小尺寸试样。

在国际标准ISO816中,采用了此种试样。

图6-5 德耳夫特型试样(ISO 816) (单位:mm)直角型撕裂试验,由于试验不需事先割口,故测试的人为影响因素少,本试验选用此法。

三、试样的制备国家标准GB 529和GB 530对试样的裁取和圆弧型试样割口方法均有规定。

1、试样的裁取圆弧型和直角型试样均用裁刀裁取。

裁刀刃口应保持锋利,不应出现缺口或卷刃等现象。

用裁片机裁取试样时,可先用水或中性肥皂溶液润滑刀的刃口,以便于裁切。

在裁切过程中,为了防止裁刀刃口与裁片机的金属底板相撞而受到损坏,在试样的下面应垫有合适的软质材料。

裁取试样时,裁刀撕裂角等分线的方向应与胶料压延、压出方向一致,即试样的长度方向应与压延、压出方向垂直。

这是因为,橡胶材料产生裂口后,撕裂扩展的方向常是沿着与压延、压出平行的方向进行的。

2、试样割口方法试样在拉伸过程中,为了使应力集中于一点,以便迅速地从此产生裂口,使撕裂从该裂口扩展,可于试样的某一部位进行割口。

橡胶制品的撕裂强度测定及影响因素

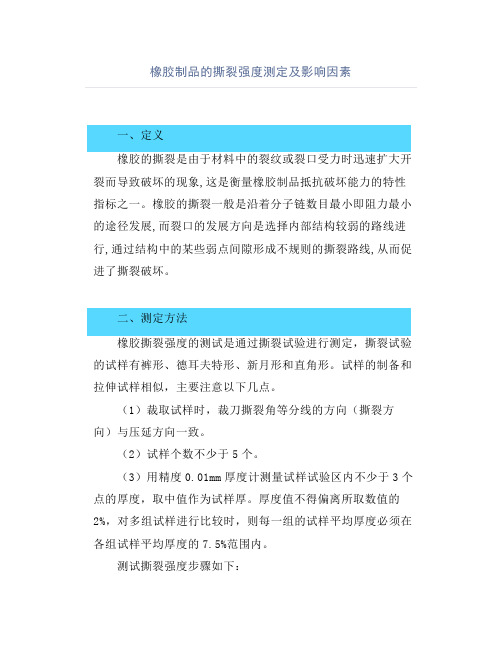

橡胶制品的撕裂强度测定及影响因素一、定义橡胶的撕裂是由于材料中的裂纹或裂口受力时迅速扩大开裂而导致破坏的现象,这是衡量橡胶制品抵抗破坏能力的特性指标之一。

橡胶的撕裂一般是沿着分子链数目最小即阻力最小的途径发展,而裂口的发展方向是选择内部结构较弱的路线进行,通过结构中的某些弱点间隙形成不规则的撕裂路线,从而促进了撕裂破坏。

二、测定方法橡胶撕裂强度的测试是通过撕裂试验进行测定,撕裂试验的试样有裤形、德耳夫特形、新月形和直角形。

试样的制备和拉伸试样相似,主要注意以下几点。

(1)裁取试样时,裁刀撕裂角等分线的方向(撕裂方向)与压延方向一致。

(2)试样个数不少于5个。

(3)用精度0.01mm厚度计测量试样试验区内不少于3个点的厚度,取中值作为试样厚。

厚度值不得偏离所取数值的2%,对多组试样进行比较时,则每一组的试样平均厚度必须在各组试样平均厚度的7.5%范围内。

测试撕裂强度步骤如下:(1)检查设备仪器、准备设备仪器、相关工具、清理环境;(2)开机,进行相关参数设置(如速度、方式等);(3)将试样夹于上下夹持器中一定深度且使其在平行的位置上充分均匀的夹紧。

当进行直角形或新月形试样试验时,将似样延轴向对准拉伸方向分别夹入上下夹持器一定深度,以保证在平行位置上充分均匀的夹紧;(4)将试样置于拉力试验机的夹持上后,调整好拉力机(如用计算机拉力机,开始软件选择试验方法,设置参数输入尺寸等),开动试验机,按规定的速度对试样进行拉伸,直至试样撕裂,记录其最大值。

撕裂强度计算:T(SZ)=F/d;式中“F”为试样撕裂时的作用力(应按GB/T12833中的规定计算力值,取中位数,单位:N),“d”为试样的厚度(mm或cm),T为撕裂强度(N/MM或N/cm)。

每个试验样品至少要5个试样,试验结果以每个方向试样的中值和最大、最小值表示,数据精确到整位数。

每个试样的单个数值与平均值不得大于15%,经取舍后试样数量不得少于3个。

橡胶材料的抗撕裂性能测试方法

橡胶材料的抗撕裂性能测试方法橡胶材料的抗撕裂性能是指该材料在受到外力作用下抵抗撕裂破坏的能力。

在实际应用中,了解橡胶材料的抗撕裂性能对于确保产品的质量和安全起着关键作用。

本文将介绍一种常用的橡胶材料抗撕裂性能测试方法,并分析其测试步骤和结果分析。

一、橡胶材料抗撕裂性能测试方法简介橡胶材料的抗撕裂性能是通过进行拉伸测试来评估的。

该测试方法可以测量橡胶材料在受到撕裂作用时的破坏强度和扩展性。

一般常用的测试方法包括剪切测试、扩展性测试和撕裂强度测试等。

二、橡胶材料抗撕裂性能测试步骤1. 样品制备:根据测试要求,选择合适的橡胶材料样品,并按照标准样品的尺寸制备出待测样品。

2. 仪器设置:根据测试方法要求,将拉伸试验机进行合适的设置,包括试验速度、试验温度等参数。

3. 拉伸测试:将样品夹紧在拉伸试验机的夹具中,运行试验机进行拉伸测试。

测试过程中需要记录力学性能随时间的变化情况。

4. 数据处理:根据测试结果,计算样品的抗撕裂性能指标,比如撕裂强度、撕裂能量等。

5. 结果分析:对测试结果进行分析,根据标准或要求,判断样品的抗撕裂性能是否满足应用要求。

三、橡胶材料抗撕裂性能测试结果分析根据橡胶材料的抗撕裂性能测试结果,可以得出以下几个方面的分析:1. 撕裂强度:撕裂强度是指橡胶材料在受到撕裂作用时所承受的最大应力。

撕裂强度越高,表示材料的抗撕裂性能越好。

2. 撕裂能量:撕裂能量是指橡胶材料在受到撕裂作用时所吸收的能量。

撕裂能量越大,表示材料具有更好的抵抗撕裂破坏的能力。

3. 撕裂韧性:撕裂韧性是指材料在受到撕裂作用时的抗裂纹扩展能力。

撕裂韧性越高,表示材料在撕裂时具有更强的韧性和延展性。

4. 撕裂模式:根据撕裂测试结果,可以观察和分析材料的撕裂模式,如纵向撕裂、横向撕裂等。

这能够帮助我们进一步了解材料的性能和破坏机制。

四、橡胶材料抗撕裂性能测试的意义橡胶材料的抗撕裂性能是产品使用寿命和安全性的重要指标之一。

通过进行抗撕裂性能测试,可以评估材料的耐用性和抗破坏性能,进而选取更合适的材料用于产品制造。

橡胶撕裂综述

定量关系式: Gc=Ub*d

说明:

1、Thomas提出定量关系式,Gc与裂纹的尖锐度有关。 2、试验证明Ub几乎不受外界影响,Gc在一定范围内,也 可视为常数。 3、关系式说明裂纹生长过程实质是裂纹变钝过程。

能量密度Ub一般可视为常数, 不受外界条件影响。

d--裂纹尖端直径,表征裂纹锐度

撕裂机理

局部单元撕裂其本质为线弹性断裂力学现象

Griffith理论

能量平衡理论 拉伸储存的弹性应变能释放

Irwin理论

应力强度理论 材料所受应力

产生新裂纹表面所需消耗的能量

材料承受应力

释放形变能,撕裂引发 储存形变能,累计至撕裂引发能

受力,发生弹性变形

撕裂引发

撕裂

撕裂生长 撕裂引发后 受力,弹性形变 储存形变能,累计至撕裂生长能 释放形变能,裂纹生长

撕裂机理

弹性体疲劳失效现象

弹性体材料受力一定程度后,弹性失效而材料遭到破坏。 Lake和Lindley对此现象做出以下解释:(能量方面) 弹性体撕裂生长过程中,弹性体材料具有一个最小撕裂能T0,低于T0,材 料不会发生撕裂。弹性体撕裂包括下列3个阶段:

1

2

3

T0

材料发生形变, 储存形变能至 T0,此时能量 得以释放,裂 纹增长且表面

多用Ring II of DIN53504,两切口对立分布 在内部边缘。测试时不旋转。

Goodrich-Winkelmann

撕裂的分类

(2)、按撕裂方式的不同可以分为: I 直接撕裂 II垂直撕裂

III成角度撕裂(取决于合应力)

撕裂的分类

(3)按撕裂后的形状分

a

撕裂强度测试.

部门

撕裂强度测试

引用标准

GB-T

529-1999

研发部门

页数

2

1、撕裂强度意义

撕裂强度为撕裂单位厚度的试样所需的力。

3、2分析结果

撕裂强度Ta按下式计算:

Ta=F/d

式中:Ta—撕裂强度,KN/m;

F —试样撕裂时所受力的中位数,N;

d—试样厚度中位数,mm。

4、测试注意事项

4.1测试结果,如果记录的力低于该仪器的最少测量范围,测试数据存在较大误差,数据仅供参考。应该使用力值范围更小的仪器进行测试。

修改日期

修改内容

3.1.6对于多个峰值的力,当峰的数量小于5时,取全部峰值的中位数;若只有一个峰时,则该峰的值即为中位数;当峰的数量为5~20时,取完整曲线中部的80%峰值的中位数;当峰的数量大于20时,在力—时间曲线上画9条垂直于横轴的直线,方法是:先在完整曲线的中央画一条垂线,再在此线两边各画4条垂线,各垂线间距等于完整曲线在横轴投影长度的十分之一(极限偏差1mm)。考虑这9条垂线距离最近的9个峰的值,来确定中位数。

2、测试ቤተ መጻሕፍቲ ባይዱ料与仪器

制片模具、冲片刀和栽刀、测厚仪、拉力试验机

3、测试步骤与分析结果

3、1测试步骤

3.1.1将胶料挤于模具的一端,要求成堆积状、无气泡混入,用刮刀从堆积胶料的一端刮起,用力要均匀,刮出2.0±0.2mm厚的膜片。将刮好的膜片放在温度23±2℃,湿度50±5%的条件下固化至少72h,待完全固化后将膜片揭起,留待裁片。

橡胶撕裂性能测试PPT

企业 标准

撕裂强度KN/m

≧80

磨耗量(cm3/1.61Km) ≦0.20

曲挠性能(曲挠10万次) 裂口个数小于2

臭氧老化试验

表面裂口小于10个

(40℃×72h,

50pphm×20%)

2、撕裂强度( Tear Strength )定义

橡胶的撕裂是由于材料中的裂纹或裂口受力而迅速扩大开裂 而导致破坏的现象,试样撕裂时单位厚度所承受的负荷为撕裂强度。

直角型撕裂强度指将直角型试样置于拉力机上,以一定的速度连续拉伸到撕开为至,其 单位厚度上所需的最大负荷。

直角

直角型撕裂试样,由于试样不一定需先割口,故测试的 人为影响因素少,因而被广泛采用。

试 样 压 延 方 向

撕裂方向

4、结果处理

试样撕裂时 的最大作用

力,N

计算方法

试样厚度, mm或cm;

撕裂强度N/mm或N/cm、kN/m。

3、试样种类和形状

撕裂试验按所需试样不同,可分为裤形、直角形和新月形三种类型; (1)裤形试样

试样的形状与尺寸如图所示,它是一种带割口的试样,将试样撕断所需 的力除以试样厚度即为裤型撕裂强度。

裤形撕裂

裤子避衩易撕裂

(2)新月形试样 又称为圆弧形或腰形,形状和尺寸如图所示。

新月形试样

新月

(3)直角形试样 直角形试样形状和尺寸如图:有割口和无割口之分。

撕裂性能测试

(Tear Properties Testing)

GB/T 529

1、撕裂强度测试意义

裂口

撕裂破坏

表示橡胶制品使用 性能优劣,可以用 撕裂强度表示。

例如:某轮胎生产企业制定的 胎面胶标准

检验项目

指标值

橡胶材料的耐撕裂性测试方法

橡胶材料的耐撕裂性测试方法橡胶材料的耐撕裂性是指在外力作用下,橡胶材料能够承受撕裂力而不发生撕裂破坏的能力。

评估橡胶材料的耐撕裂性具有重要意义,因为这种性能参数可以直接关系到橡胶制品的使用寿命和安全性。

为了能够准确测定橡胶材料的耐撕裂性,需要运用一系列标准化的测试方法。

本文将介绍几种常用的测试方法以及其步骤和注意事项。

一、单拉伸测试法单拉伸测试法是评估橡胶材料耐撕裂性的常用方法之一。

该方法需要使用拉伸试验机,并按照一定的测试程序进行操作。

步骤:1. 将待测试的橡胶样品准备好,注意样品的尺寸应符合相关测试标准的要求。

2. 将样品固定在拉伸试验机上,确保样品表面光滑且不发生滑动。

3. 根据测试要求,设定合适的测试速度和载荷范围,并确保测试系统处于稳定状态。

4. 开始测试,根据拉伸试验机的指示进行操作。

5. 记录测试数据,包括样品的最大载荷、撕裂强度等参数。

注意事项:1. 样品的准备应精确可靠,确保测试结果的准确性。

2. 在进行测试前,应先对拉伸试验机进行校准,以保证测试数据的有效性。

3. 操作时要注意安全,避免发生意外。

二、双拉伸测试法双拉伸测试法也是一种常用的测定橡胶材料耐撕裂性的方法,它通过将橡胶样品同时施加垂直和水平的拉力,来模拟实际应力状态。

步骤:1. 准备好橡胶样品,并确保样品的尺寸符合测试标准的要求。

2. 将样品夹紧在双拉伸测试机上,确保样品不会发生滑动。

3. 通过调整测试机上的夹具,施加合适的拉力方向和力值。

4. 开始测试,记录测试数据。

注意事项:1. 操作时要确保样品受力均匀,避免试验结果的偏差。

2. 在进行双拉伸测试前,要对测试机进行校准,确保测试结果的准确性。

三、扩展切割测试法扩展切割测试法可以模拟橡胶材料在真实使用环境中的受力情况,评估其耐撕裂性能。

步骤:1. 将橡胶样品准备好,并根据测试标准的要求进行样品的尺寸设计和加工。

2. 使用切割机或切割器具将样品切割成规定形状。

3. 将样品固定在测试台上,并施加一定的拉力。

橡胶撕裂性能测试PPT概要

(Tear Properties Testing)

GB/T 529

1、撕裂强度测试意义

裂口

撕裂破坏

表示橡胶制品使用 性能优劣,可以用 撕裂强度表示。

例如:某轮胎生产企业制定的 胎面胶标准

检验项目 指标值 硬度 60-65 拉伸强度MPa ≧18 扯断伸长率% ≧500 300%定伸应力MPa 5-5.5 撕裂强度KN/m ≧80 磨耗量(cm3/1.61Km) ≦0.20 曲挠性能(曲挠10万次) 裂口个数小于2 臭氧老化试验 表面裂口小于10个 (40℃×72h, 50pphm×20%)

企业 标准

2、撕裂强度( Tear Strength )定义

橡胶的撕裂是由于材料中的裂纹或裂口受力而迅速扩大开裂 而导致破坏的现象,试样撕裂时单位厚度所承受的负荷为撕裂强度。

3、试样种类和形状

撕裂试验按所需试样不同,可分为裤形、直角形和新月形三种类型; (1)裤形试样 试样的形状与尺寸如图所示,它是一种带割口的试样,将试样撕断所需 的力除以试样厚度即为裤型4、结果处理

计算方法

试样撕裂时 的最大作用 力,N

试样厚度, mm或cm;

撕裂强度N/mm或N/cm、kN/m。 每个试验样品至少要5个试样,试验结果取中值表示。 数据精确到整位数。每个试样的单个数值与平均值的差不 得大于15%,经取舍后试样个数不得少于3个。

5、直角形撕裂试验结果的影响因素

1 2

试验温度的影响

撕裂速度的影响

3

分子的取向的影响

总结

撕裂强度定义、试样种类、

结果处理方法及影响因素

裤形撕裂

裤子避衩易撕裂

(2)新月形试样

又称为圆弧形或腰形,形状和尺寸如图所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

试 样 压 延 方 向 撕裂方向

4、结果处理

计算方法

试样撕裂时 的最大作用 力,N

试样厚度, mm或cm;

撕裂强度N/mm或N/cm、kN/m。 每个试验样品至少要5个试样,试验结果取中值表示。 数据精确到整位数。每个试样的单个数值与平均值的差不 得大于15%,经取舍后试样个数不得少于3个。

5、直角形撕裂试验结果的影响因素

撕裂性能 529

1、撕裂强度测试意义

裂口

撕裂破坏

表示橡胶制品使用 性能优劣,可以用 撕裂强度表示。

例如:某轮胎生产企业制定的 胎面胶标准

检验项目 指标值 硬度 60-65 拉伸强度MPa ≧18 扯断伸长率% ≧500 300%定伸应力MPa 5-5.5 撕裂强度KN/m ≧80 磨耗量(cm3/1.61Km) ≦0.20 曲挠性能(曲挠10万次) 裂口个数小于2 臭氧老化试验 表面裂口小于10个 (40℃×72h, 50pphm×20%)

裤形撕裂

裤子避衩易撕裂

(2)新月形试样

又称为圆弧形或腰形,形状和尺寸如图所示。

新月

新月形试样

(3)直角形试样

直角形试样形状和尺寸如图:有割口和无割口之分。 直角型撕裂强度指将直角型试样置于拉力机上,以一定的速度连续拉伸到撕开为至,其 单位厚度上所需的最大负荷。

直角

直角型撕裂试样,由于试样不一定需先割口,故测试的 人为影响因素少,因而被广泛采用。

1 2

试验温度的影响

撕裂速度的影响

3

分子的取向的影响

总结

撕裂强度定义、试样种类、

结果处理方法及影响因素

企业 标准

2、撕裂强度( Tear Strength )定义

橡胶的撕裂是由于材料中的裂纹或裂口受力而迅速扩大开裂 而导致破坏的现象,试样撕裂时单位厚度所承受的负荷为撕裂强度。

3、试样种类和形状

撕裂试验按所需试样不同,可分为裤形、直角形和新月形三种类型; (1)裤形试样 试样的形状与尺寸如图所示,它是一种带割口的试样,将试样撕断所需 的力除以试样厚度即为裤型撕裂强度。