吸收塔的设计计算

吸收塔的相关设计计算

烟气脱硫工艺主要设备吸收塔设计和选型(2) 喷淋塔吸收区高度设计(二)对于喷淋塔,液气比范围在8L/m 3-25 L/m 3之间[5],根据相关文献资料可知液气比选择12.2 L/m 3是最佳的数值。

逆流式吸收塔的烟气速度一般在2.5-5m/s 范围内[5][6],本设计方案选择烟气速度为3.5m/s 。

湿法脱硫反应是在气体、液体、固体三相中进行的,反应条件比较理想,在脱硫效率为90%以上时(本设计反案尾5%),钠硫比(Na/S)一般略微大于1,本次选择的钠硫比(Na/S)为1.02。

(3)喷淋塔吸收区高度的计算含有二氧化硫的烟气通过喷淋塔将此过程中塔内总的二氧化硫吸收量平均到吸收区高度内的塔内容积中,即为吸收塔的平均容积负荷――平均容积吸收率,以ζ表示。

首先给出定义,喷淋塔内总的二氧化硫吸收量除于吸收容积,得到单位时间单位体积内的二氧化硫吸收量ζ=hC K V Q η0= (3) 其中 C 为标准状态下进口烟气的质量浓度,kg/m 3η为给定的二氧化硫吸收率,%;本设计方案为95%h 为吸收塔内吸收区高度,mK 0为常数,其数值取决于烟气流速u(m/s)和操作温度(℃) ;K 0=3600u ×273/(273+t) 按照排放标准,要求脱硫效率至少95%。

二氧化硫质量浓度应该低于580mg/m 3(标状态)ζ的单位换算成kg/( m 2.s),可以写成ζ=3600×h y u t /*273273*4.22641η+ (7) 在喷淋塔操作温度10050752C ︒+=下、烟气流速为 u=3.5m/s 、脱硫效率η=0.95 前面已经求得原来烟气二氧化硫SO 2质量浓度为 a (mg/3m )且 a=0.650×103mg/m 3而原来烟气的流量(200C ︒时)为标况20×103(m 3/h) (设为V a )换算成工况25360m3/h 时已经求得 V a =2×103 m 3/h=5.6 m 3/s故在标准状态下、单位时间内每立方米烟气中含有二氧化硫质量为2SO m =5.6×650mg/m 3=3640mg=3.64gV 2SO = 3.6422.4 L/mol 64/g g mol ⨯=1.3L/s=0.0013 m 3/s 则根据理想气体状态方程,在标准状况下,体积分数和摩尔分数比值相等 故 y 1=0.0013100%0.023%5.6⨯= 又 烟气流速u=3.5m/s, y 1=0.023%,C t ︒==75,95.0η总结已经有的经验,容积吸收率范围在5.5-6.5 Kg/(m 3﹒s )之间[7],取ζ=6 kg/(m 3﹒s )代入(7)式可得6=64273(3600 3.50.000230.95)/22.427375h ⨯⨯⨯⨯⨯+ 故吸收区高度h=6.17/6≈1.03m(4)喷淋塔除雾区高度(h 3)设计(含除雾器的计算和选型)吸收塔均应装备除雾器,在正常运行状态下除雾器出口烟气中的雾滴浓度应该不大于75mg/m 3 [9] 。

54吸收塔的计算

5

操作时,由阀孔上升的气流经阀片与塔板间隙沿 水平方向进入液层,增加了气液接触时间,浮阀 开度随气体负荷而变,在低气量时,开度较小, 气体仍能以足够的气速通过缝隙,避免过多的漏 液;在高气量时,阀片自动浮起,开度增大,使 气速不致过大。

a F1型

b V-4型

c T型

优点是结构简单、造价低,生产能力大,操作弹 性大,塔板效率较高。 缺点是处理易结焦、高粘度的物料时,阀片易与 塔板粘结;在操作过程中有时会发生阀片脱落或 卡死等现象,使塔板效率和操作弹性下降。

说明:(1)操作线上的两个端点 之一的B点代表塔底气液组成,浓端 另一端点A代表塔顶气液组成,稀端 (2)操作线上任意一点, 代表吸收塔内与之相对应的 某一截面上的气液两相的组成。 M(XA,YA)操作点

或

⇒ YA =

q n ,C q n ,B

X A + ( Y A ,1 −

q n ,C q n ,B

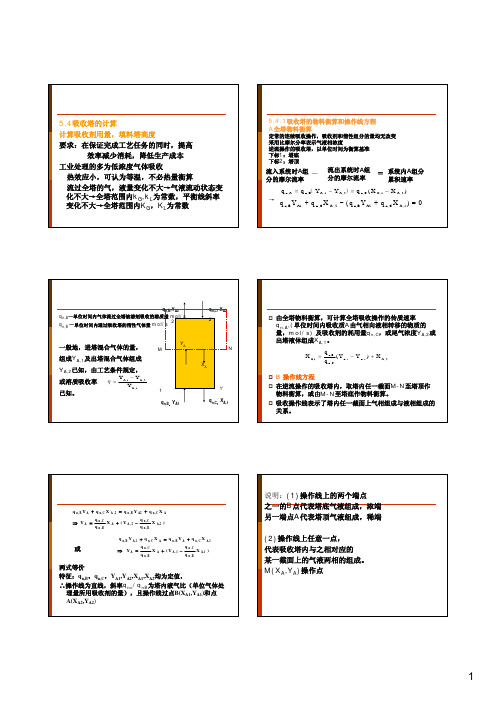

5.4.1吸收塔的物料衡算和操作线方程 A全塔物料衡算

定常的连续吸收操作,吸收剂和惰性组分的量均无改变 采用比摩尔分率表示气液相浓度 逆流操作的吸收塔,以单位时间为衡算基准 下标1:塔底 下标2:塔顶

流入系统时A组 - 分的摩尔流率

流出系统时A组 分的摩尔流率

= 系统内A组分 累积速率

q n , A = q n ( Y A ,1 − Y A , 2)= q n , C ( X A ,1 − X A , 2 ) ,B

XA1

XA

XA2

XA

5.4.2吸收剂用量的确定 吸收操作中,气体处理量qn,B,气体进出塔组成 YA1,YA2和吸收剂进塔组成XA2一般都由生产任 务和工艺要求确定。 ∴操作线的一个端点A已确定,另一端点B的位置随 操作线斜率qn,C/qn,B而变化 最小液气比的确定

化工原理第五章吸收塔的计算

(1)吸收塔的塔径;

(2)吸收塔的塔高等。 2、操作型计算

(1)吸收剂的用量;

(2)吸收液的浓度;

(3)在物系、塔设备一定的情况下,对指定的生产

任务,核算塔设备是否合用。

2018/10/17

一、物料衡算和操作线方程

1、物料衡算 G——单位时间通过任一塔截

G, Y2 L, X2

2018/10/17

【特点】任一截面上的吸收的 推动力均沿塔高连续变化。

* N A KY (YA YA )

* NA K X ( X A X A)

逆流吸收塔内的吸收推动力

2018/10/17

(2)吸收塔填料层高度微分计算式 微分填料层的传质面积为:

Y2=(1-η)Y1=(1-0.95)×0.099=0.00495

据 Y*=31.13X 知: m=31.13

据

Y1 Y2 L ( ) min G Y1 / m X 2

L 0.099 0.00495 ( ) min 29.6 0.099 G 0 31.13

∴

2018/10/17

过程中L、G为常数)。以单位时间为基准,在全塔

范围内,对溶质A作物料衡算得:

G , Y2

L, X2

GY1 LX 2 GY2 LX1

(进入量=引出量) 或

G(Y1 Y2 ) L( X1 X 2 )

——全塔的物料衡算式

G, Y1 L, X1

物料衡算示意图

2018/10/17

【有关计算】 (1)吸收液的浓度 据

XXຫໍສະໝຸດ 吸收推动力2018/10/17

二、吸收剂用量与最小液气比

1、最小液气比

第9章第三节 吸收塔的计算

L xb?

1

0

操作型定性分析举例

10

(1)吸收剂入塔浓度变大

解法一:快速分析

化

xa变大时,传质推动力变小,不利于吸收, ya 变大

工 原

解法二:作图+排除法

理 -

a.假设 ya 不变

Y

yb

B

- 2

L/G不变 yb 不变、xa变大

原

E

0

作图知,NOG

1 0

Kya 不变, HOG

G K ya

不变。

与h0不变矛盾

七、解吸(脱吸)

30

当 A 1时,

NT NOG

1

NT NOG

化 工 原

当

A

1

时,

(A 1) (Aln A)

ln

1 A1

1

NT NOG

理 -

七、解吸(脱吸)

- 2

解吸过程:溶质从吸收液中分离出的操作

0 解吸目的:获得所需较纯的溶质;

1

溶剂再生循环使用。

0 解吸条件:pA pA*或 y y* 或 x x* 或cA cA*

1 1 S

ln1

S

yb ya

m xa m xa

S

2

0 1

1

1 0.67

ln1

0.67

0.02 0.36 0.0002 0.0002 0.36 0.0002

0.67

11.98

0

设计型举例

7

or yb ya L xb xa G

xb

化 工 原 理 -

yb yb mxb ya ya mxa

工 原

解法二:作图+排除法

Y

吸收塔的计算

m,一般取Hb=1.2~1.5m;

Hb

n——填料层分层数

2020/10/22

【填料塔高度的近似计算】

【说明】由于液体再分布器、喷淋装置、支承装置、捕沫器等的结构不同时其高 度不同,当一时无法准确确定时,也可采用下式近似计算塔高:

H=1.2Z+Hd+Hb

Hd——塔顶空间高(不包括封头部分),m; Hb——塔底空间高(不包括封头部分),m。

∵

G 1000 273 (1-0.09)=37.85(mol / s)

22.4 293

故吸收用水量为: L=35.5G=35.5×37.85=1343(mol/s)=1.343(kmol/s)

2020/10/22

三、吸收塔填料层高度的计算

1、填料塔的高度

【说明】填料塔的高度 主要决定于填料层高度。

(2) HOG愈小,吸收设备的传质阻力愈小,传质效能愈高,完成一定分离任务所 需填料层高度愈小。

2020/10/22

【体积传质系数( KY a )——参数归并法】

(1)有效比表面积(a)与填料的类型、形状、尺寸、填充情况有关,还随流体 物性、流动状况而变化,其数值不易直接测定; (2)通常将a与传质系数(KY)的乘积合并为一个物理量KY a ( 单位kmol/m3·s), 称为体积传质系数,通过实验测定其数值; (3)在低浓度吸收的情况下,体积传质系数在全塔范围内为常数,或可取平均值。

2020/10/22

【解】已知 y1=0.09 η=95%=0.95

∴

Y1

y1 1 y1

0.09 1 0.09

0.099

Y2=(1-η)Y1=(1-0.95)×0.099=0.00495 据 Y*=31.13X 知: m=31.13

化工原理吸收塔的计算

填料层高度=传质单元高度×传质单元数

(1)传质单元数(以NOG为例)

•定义:NOG

Y1 dY Y2 Y Y *

气相总传质单元数

NOG

Y1 dY Y2 Y Y *

Y1 Y2 (Y Y *)m

气相组成变化 平均传质推动力

• 传质单元数的意义:

反映了取得一定吸收效果的难易程度。

当所要求的(Y1-Y2)为一定值时,平均吸收推动力(YY*)m越大,NOG就越小,所需的填料层高度就越小。

(2)传质单元高度

•定义:

H OG

G Kya

气相总传质单元高度,m。

•传质单元高度的意义:

完成一个传质单元分离效果所需的填料层高度,

反映了吸收设备效能的高低。

•传质单元高度影响因素:

填料性能、流动状况

四、吸收塔的操作计算 1.吸收过程的强化

Y1

Y*1

Y2

T △Y2

Y*2

O X2

B △Y1

X1

吸收推动力 NA 吸收阻力

目标:提高吸收过程的推动力; 降低吸收过程的阻力。

从L、G、m、X2、Y1、Y2着手。

其它因素: 1)降低吸收剂入口温度; 2)提高吸收的压力; 3)提高流体流动的湍动程度; 4)改善填料的性能。

Y1 dY Y2 Y

NOG

Y1 Y1

Y2 Y2

ln

Y1 Y2

X1

NOG

Y1 Y2 Ym

Ym (Y1 Y2)/ ln Y1 / Y2

注意: •平均推动力法适用于平衡线为直线,逆流、并流 吸收皆可。 •平衡线与操作线平行时,

Ym Y1 Y2 X m X1 X 2

吸收塔的相关设计计算

烟气脱硫工艺主要设备吸收塔设计和选型(2) 喷淋塔吸收区高度设计(二)对于喷淋塔,液气比范围在8L/m 3-25 L/m 3之间[5],根据相关文献资料可知液气比选择12.2 L/m 3是最佳的数值。

逆流式吸收塔的烟气速度一般在2.5-5m/s 范围内[5][6],本设计方案选择烟气速度为3.5m/s 。

湿法脱硫反应是在气体、液体、固体三相中进行的,反应条件比较理想,在脱硫效率为90%以上时(本设计反案尾5%),钠硫比(Na/S)一般略微大于1,本次选择的钠硫比(Na/S)为1.02。

(3)喷淋塔吸收区高度的计算含有二氧化硫的烟气通过喷淋塔将此过程中塔内总的二氧化硫吸收量平均到吸收区高度内的塔内容积中,即为吸收塔的平均容积负荷――平均容积吸收率,以ζ表示。

首先给出定义,喷淋塔内总的二氧化硫吸收量除于吸收容积,得到单位时间单位体积内的二氧化硫吸收量ζ=hC K V Q η0= (3) 其中 C 为标准状态下进口烟气的质量浓度,kg/m 3η为给定的二氧化硫吸收率,%;本设计方案为95% h 为吸收塔内吸收区高度,mK 0为常数,其数值取决于烟气流速u(m/s)和操作温度(℃) ;K 0=3600u ×273/(273+t) 按照排放标准,要求脱硫效率至少95%。

二氧化硫质量浓度应该低于580mg/m 3(标状态)ζ的单位换算成kg/( m 2.s),可以写成 ζ=3600×h y u t /*273273*4.22641η+ (7) 在喷淋塔操作温度10050752C ︒+=下、烟气流速为 u=3.5m/s 、脱硫效率η=0.95 前面已经求得原来烟气二氧化硫SO 2质量浓度为 a (mg/3m )且 a=0.650×103mg/m 3而原来烟气的流量(200C ︒时)为标况20×103(m 3/h) (设为V a )换算成工况25360m3/h 时已经求得 V a =2×103 m 3/h=5.6 m 3/s故在标准状态下、单位时间内每立方米烟气中含有二氧化硫质量为2SO m =5.6×650mg/m 3=3640mg=3.64gV 2SO = 3.6422.4 L/mol 64/g g mol ⨯=1.3L/s=0.0013 m 3/s 则根据理想气体状态方程,在标准状况下,体积分数和摩尔分数比值相等 故 y 1=0.0013100%0.023%5.6⨯= 又 烟气流速u=3.5m/s, y 1=0.023%,C t ︒==75,95.0η总结已经有的经验,容积吸收率范围在5.5-6.5 Kg/(m 3﹒s )之间[7],取ζ=6 kg/(m 3﹒s )代入(7)式可得 6=64273(3600 3.50.000230.95)/22.427375h ⨯⨯⨯⨯⨯+ 故吸收区高度h=6.17/6≈1.03m(4)喷淋塔除雾区高度(h 3)设计(含除雾器的计算和选型)吸收塔均应装备除雾器,在正常运行状态下除雾器出口烟气中的雾滴浓度应该不大于75mg/m 3 [9] 。

第九章 吸收塔设计计算

G dY dh

K ya Y Ye

dh G dX K xa X X e

h G Y1 dY

K ya Y2 Y Ye

.

h G X 1 dX K xa X2 X X e

h G Y1 dY Kya Y2 YYe

填料层高度h为 G

K ya

和

Y1

Y2

Y

dY

Y

e

两个量的乘积

总传质单元高度HOG 总传质单元数NOG hHOGNOG

消耗的纯吸收剂的量

.

2、操作线方程式的作用

1)说明塔内气液浓度变化情况, 2)通过与平衡线的对比,确定吸收推 动力,进行吸收速率计算 3)确定吸收剂的最小用量,从而确定吸 收剂的操作用量。

3、操作线与平衡线间的关系,要掌握以下

三个方面:

(1)在Y—X图上,吸收操作线必须处于平衡线之上 吸收是溶质由气相进入液相的过程。吸收能够进行必须要

►若吸收要求的气相浓度变化大,推动力有很 小,则气相总传质单元数就大,在填料塔中 要求的发生传质的单元个数就越多,填充塔 高度就越大

.

①当平衡线为直线时

► 对于低浓度气体的吸收,操作线为直线,在操作线范围内, 若平衡关系符合亨利定律,则平衡线也为直线

Y1 Y1 Ye1 Y2 Y2 Ye2

全塔的平均推动力=塔底和塔顶推动力

1)根据操作条件计算出关联图中横坐标

1

L G

G L

2

2)根据给定的填料查出对应的纵坐标值

v2f

g

G L

e0.2

3)将已知的φ Φ ρG ρL μe等值代入求出泛点速度值

4)选择实际操作流速v, v0.5~0.8vf

图中各符号的含义:

吸收塔的计算

NOG

(Y Y ) m Y1 Y2

气体流经一段填料层前后的浓度变化恰等于此段填料层内 以气相浓度差表示的总推动力的的平均值时,那么,这段 填料层的高度就是一个气相总传质单元高度。

吸收过程的传质阻力越大,填料层的有效比面积越小, 每个传质单元所相当的填料层高度越大。 传质单元数反映吸收过程的难度,任务所要求的气体浓 度变化越大,过程的平均推动力越小,则意味着过程难度越

NOG

1 Y1 Y2 ln[( 1 S ) S] * 1 S Y2 Y2

*

mV ——脱吸因数。平衡线斜率和操作线斜率的比值 S L

无因次。S愈大,脱吸愈易进行。

1 L A ——吸收因数 S mV

分析 :

•横坐标 Y1 Y2

* *

Y2 Y2

值的大小,反映了溶质吸收率的高低。

* * (Y1 Y1 ) (Y2 Y2 ) * Y1 Y1 ln * Y2 Y2

——塔顶与塔底两截面上吸收推动力的对数平均,称为对 数平均推动力。

1 Y1 当 相应的对数平均推动力可用算术平均 2 时, 2 Y2

推动力代替。

写出NOL、NG、NL的表达式。

N OL

X1 X 2 X m

dY KY a dZ * V Y Y KY a Z Y1 dY Y2 0 dZ * V Y Y

K X a dX dZ * L X X

X1 X 2

K X a Z dX 0 dZ * L X X

低浓度气体吸收时填料层的基本关系式为

L dX X1 V Y1 dY 及Z X 2 * Z Y2 K X a X X KY a Y Y *

在气液进出口浓度一定的情况下,吸收率愈高,Y2愈小, 横坐标的数值愈大,对应于同一S值的NOG愈大。 •S反映吸收推动力的大小 在气液进出口浓度及溶质吸收率已知的条件下,若增大S

吸收塔的计算

h0 NOG HOG 2.88m

例3 某厂吸收塔填料层高度为4m,用水吸收尾气中的 有害组分A,已知平衡关系为y=1.5x,塔顶xa=0, ya=0.004,塔底xb=0.008,yb=0.02,求: (1)气相总传质单元高度; (2)操作液气比为最小液气比的多少倍; (3)由于法定排放浓度ya必须小于0.002,所以拟将填料 层加高,若液气流量不变,传质单元高度的变化亦可 忽略不计,问填料层应加高多少?

解得液相出口摩尔分数 y y G . 0 2 0 . 0 0 1 b a 0 x ( y y ) x 0 . 0 1 3 9 b b a a L L 1 . 3 7 G

②求传质单元数 平均推动力

(y b y b* ) ( ya ya* ) y m y b y b* ln * ya ya (y b mxb ) ( ya mxa ) 1.94 10 3 y b mxb ln ya mxa

技 术 上 , x , y , h a m 0

经 济 上 , x , h , 设 备 费 a 0

x , 解 析 操 作 费 用 增 加 。 a

例1: 吸收塔高(填料层高)的计算 在一逆流操作的吸收塔中用清水吸收氨 —空气混合气 中的氨,混合气流量为 0.025kmol/s, 混合气入塔含氨摩

传质单元数

y y . 0 20 . 0 0 1 b a 0 N 9 . 7 9 O G 3 y 1 . 9 41 0 m

③求传质单元高度

气相流率

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(L/G)=1.2·(L/G)min=1.37 根据物料衡算,求得液体出口浓度:

x 1 x 2 G L y 1 y 2 0 .0 2 1 .3 0 7 .0 0 1 0 .0 1 3 9

则:平均推动力为:

y m y 1 lm n x 1 y y 2 1 m m y 2 x x 1 2 m x 2 0 .0 2 1 l .n 2 0 .0 0 0 ..2 1 0 3 0 9 1 1 .2 1 .2 0 0 . .0 1 0 0 3 1 9 1 .2 0 0 .0 0 1 9 3

N O Gy1 ym y20.0 02 .0 01 09 .0 3 019.84

G

0.025

H O GKya0.05223.14120.609m

4

H H O G N O G 0 .6 0 9 9 .8 4 6 .0 m

四. 理论塔板与理论塔板数--板式塔

1. 理论塔板概念

气液两相在塔板上接触充分,传质完全,当 气液离开该板时,两相达到相平衡状态,这 块塔板称为一个理论塔板(理论板)。

He HOG

五. 解吸塔的设计计算

回收吸收剂,得到产品。 为吸收的反过程,传质方向是由液相至气相,过 程的推动力为:

y*y或p*p

提高 y*、p* 或降低 y、p 有利于过程的进行。

常用解吸方法: 1. 气提法:通入惰性气体。 2. 汽提法:通入水蒸气 水蒸气既可作惰性气体,又可作加热介质。

Tmy*

理论板与实际板的差别用塔板效率E0表示:

N:理论板数

E0 N Ne

Ne:实际塔板数

2. 理论板数的计算: 操作线和平衡线均为直线的情况

塔板序号自上而下增大,离开第i块 塔板的气液组成的下标为i

yi xi-1

操作线方程: yi1yi G L xi xi1

i

相平衡方程:yi m xi

yi+1 xi

平衡线位置与形状 吸收速率发生变化

本节小结

1. 掌握填料塔设计参数的选择方法。

2. 熟练应用三个基本方程解决填料塔相 关计算问题。

操作线方程: yG Lxy2G Lx2

相平衡方程: y f (x)

填料层高 度方程:

HKyG a yy2 1y dyy*H O GN O G

3. 掌握理论塔板的概念。 4. 掌握解吸塔高度的推导过程,加深理解

1 2 N-1 N

xN

有:

N A1 NOG A ln A

当A趋近于1时,即L/G=m,有:

N NOG

3. 填料层的等板高度

达到一块理论板分离效果所需要的填料层高度,为填料 的等板高度,由He表示。其大小反映了传质的动力学特 性,通常由实验测定。 填料层高度表示为:

HNHe 当操作线与平衡线均为直线且A=1时,有N=NOG;则:

以此类推,对于第N块板,有:

yN 11A A 2A Ny1(A A 2A N)m x0

1 1 A A N 1y1m x0m x0

AN11A1yN1mx0

y1mx0 AN1 A11 AYY N11m m XX 00

Nln1Aln1 A11 Ayy N 1 1 m m x x 00

y1

x0

1 2 N-1 N

一. 问题的提出

给定工艺条件及分离要求下,选择合理的设计参数, 计算吸收剂用量、出口浓度及必须的塔高。

为解决上述问题,一般需要通过如下步骤: 1. 明确工艺要求,选定合理的参数与条件。

气液流动方式:逆流、并流 吸收剂的种类:气体易溶 入塔浓度:经济优化与工艺要求 液气比:1.1~1.5倍最小液气比 2. 测定或查得体积传质系数,计算HOG。

2.入塔浓度:

气体:工艺要求 液体:经济优化,入塔浓度高,会导致吸收设备 高但解吸设备小;入塔浓度低,会导致吸收设备 小但解吸设备大

3.液气比:

1.1~1.5倍最小液气比

例题:塔高的计算 清水吸收空气中的氨,逆流,G=0.025kmol/s,y1=0.02, 要求y2=0.001。已知:m=1.2,Kya=0.0522kmol/(s·m2),若 塔径d=1m,(L/G)=1.2·(L/G)min,求H。

传质单 元数NOG

最小液气比(教材47页):

L

G

min

y1 x1*

y2 x2

注意:

严格的讲,操作线方 程的气液流量应该为 惰性气体流量GB和纯 溶剂流量Ls,浓度也 应该为摩尔比。这里 进行了简化,(低浓 度)。

二. 计算依据

无论哪类计算问题,都是依据如下三个公式进行计算。

操作线方程: yG Lxy2G Lx2

吸收塔高度的推导方法。 5. 掌握非等温吸收和化学吸收的特点。

3. 降低压力

以逆流气提法为例,说明解吸塔的设计计算。

由于此时m较大,解吸过程的液相阻力往往占优势,以液相体

积传质系数为准比较方便。采取与吸收塔计算相同的方法:

1.填料层高度基本方程式的建立

y2 x2

依据:吸收速率方程: NA Ky y或NA Kx x 相 平 衡 方 程 : yf(x) 物料衡算方程:

存在范围广

处理办法:简化为单组分吸收 1)根据工艺要求,保证关键组分的吸收要求 2)计算其它组分吸收的程度

2. 化学吸收

1)过程特点 高选择性;

界面处的气相平衡 分压降低,增大传 质推动力

2)化学吸收机理 化学吸收的机理仍以双膜理论为基础解释。

a)气相中可溶性组分由气相主体向气液界面传递。 b)溶质由界面处由气相溶解于液相。

yx h

H

dh

x+dx y+dy

LxNAdAL(xdx)

N A d A L d x K x x x * d A y1 x1

AahdAadh

Kxxx*dAKxxx*adhLdx

dh L dx Kxax*x

对全塔进行积分,有:

H

dh

x1

L dx H

0

x2 Kxax*x

对于低浓度气体吸收,L、Kx、a均可认为是定值,因此:

N = l1 nAlnx x1 2--y y1 1//m m1AA

则:

N = A1

NOL

ln A

2. 操作气量的选择:

最大液气比(或最小气液比):

L Gmax

y2 *y1 x2 x1

G

L

min

x2 x1 y2 *y1

实际气液比:

G L

G L

min

六. 吸收操作中的特殊问题

1. 多组分吸收

yN+1 xN

y2

x2 y1

x0

由推导过程可知,与填料塔相比:

yN+1即填料塔入口浓度y1,y1 即填料塔出口浓度y2,x0即填 料塔入口浓度x2。 与填料塔传质单元数的公式相比, y1 x1 yN+1

N O G = y y 2 1y d y y* 1 -1 1 /A ln y y 1 2- -m m x x 2 2 1 1 A 1 A

对于第一块板:

y 2 y 1 G L m y 1 x 0 1 G L m y 1 G L x 0 1 A y 1 A m x 0

对于第二块板:

y31A y2A m x 11 A 1 A y 1A m x0A m m y 1

1A 2A y 1 1A A m x01 A A 2y 1 (A A 2)m x0

对于瞬间反应,例如盐酸吸收氨气,可以按照气膜 控制进行处理。此时,Ky=ky,界面浓度可以认为是 零。

对于非常慢的化学反应,β~1,可按物理吸收处理。

对于中等速度的化学反应,比较复杂,有兴趣的同 学可以参阅有关专著。

3. 非等温吸收

溶解热 反应热

温度变化

调节措施:

1)塔内冷却装置 2)吸收剂体外冷却 3)大喷淋密度

相平衡方程: y f (x)

y*H O GN O G

以上三个公式的组合以及操作线和平衡线在坐标轴上 的示意图是本部分计算的核心。

三. 设计型问题中参数的选择

1. 气液流动方式:

逆流:一般来说,传质推动力比较大 并流:一般来说,传质推动力比较小

H L x1 dy Kxa x2 x*x

HOL

Kx

L a

液相传质单元高度,m

N =x1 OL x2

dx x*x

液相传质单元数

当平衡线为直线且过原点时,有:

N =x1 OL x2

x*dxx1-1Alnxx12--yy11//m m1AA

L A G

L

称为吸收因数

m mG

同样,还可以推出理论塔板数方程式:

解: HKyG a yy2 1y dyy*H O GN O G

根据已知条件,可以求出HOG;如果求出NOG,就可 以得到H。 无论用解析法还是平均推动力法,都要求出L/G。

(L/G)=1.2·(L/G)min

G L m in x y 1 1 * x y 2 2 y 1 y /1 m y 2 x 2 0 0 ..0 0 2 2 / 1 0 .2 .0 0 0 1 1 .1 4

c)溶质在液相中传递并与液相组分发生化学反应,从 而使溶质浓度降低,推动力增大。 d) 依据反应速度的不同, 溶质或反应物在液相中传递。

3) 增强因数β:

由于化学反应的存在,使液膜传质系数增加的倍数, 一般情况下β >1。

N A k y y y ik x x i x

Ky

1

1 m

ky kx

Chap. 6 吸收塔的设计计算

Design of Gas Adsorption Tower

作业:练习题37-1, 37-2(空塔气 速用于计算塔径,V=u·π · d2/4)

主要内容

一. 问题的提出 二. 计算依据 三. 设计型问题中参数的选择 四. 理论塔板与理论塔板数--板式塔 五. 解吸塔的设计计算 六. 吸收操作中的特殊问题