汽轮机轴封故障分析与治理

1000MW汽轮机轴封故障分析与治理

科 技Байду номын сангаас论 坛

・ 1 0 3 ・

1 0 0 0 MW 汽轮机轴封故障分析与治理

毛耀伟 王 永刚 左旭 垫 ( 中电投 河南电力有 限公 司平顶山发 电分公 司. 河南 平顶山 4 6 7 3 1 2 ) 摘 要: 中电投 河南 电力有限公 司平顶 山发 电分公 司的 # 2机组在停机检修 结束启动过程 中 出现轴封 蒸汽外漏现 象, 并伴 随有轴 瓦 振动逐渐增大现象 , 最后 # 2机组 因轴 瓦振 动过 大跳机 。 之后 查明, 由于 # 2机 A低压缸后轴封回汽管道疏水罐下部疏水管堵塞造成 。 利用 停机 时间对轴封回汽疏 水管道进行改造 , 机组启动后轴封漏汽现 象消失, 轴 系振动正 常, 机组运行稳定。 关键词 : 轴封 系统 ; 漏汽 ; 解决方案

电厂汽轮机轴封间隙漏汽问题及解决策略

电厂汽轮机轴封间隙漏汽问题及解决策略摘要:介绍了汽轮机轴封漏汽的危害及运行中注意的问题,通过有效的措施提高了机组运行的安全性和经济性,阐明了解决汽轮机轴封漏气的实际意义。

关键词:电厂汽轮机轴封系统漏气汽封前言汽轮机作为电厂三大件之一,在电力生产中起着极其重要的作用,它是一种以蒸汽为工质,并将蒸汽的热能转化为机械能的旋转机械。

为了避免汽轮机动、静部件之间的碰撞,必须留有适当的间隙。

这些间隙的存在又必然产生漏汽使效率降低,为了解决这一矛盾,在汽轮机动静部件之间的间隙处安装密封装置,即汽封,而轴封是汽封的一种。

轴封又分为高压轴封和低压轴封。

高压轴封的作用是阻止蒸汽从汽缸向外泄漏。

低压轴封的作用是阻止外界空气漏入汽缸,引起凝汽器真空降低和凝结水水质不良。

轴封漏汽除了使机组热损失增大外,严重时还会使轮机功率下降,对汽轮机的安全经济运行也有很大的威胁。

如高压端部轴封漏汽过大,蒸汽会顺着轴流入轴承中,直接加热轴承同时使润滑油中混入水分,油质恶化,破坏轴承润滑,使轴承钨金融化造成严重事故。

如隔板轴封破坏,漏汽增大,会增大叶轮前后的压力差,增加轴向推力。

低压端轴封漏汽过大,会使汽轮机处在低真空下运行,经济性显著下降,排汽温度升高,汽轮机振动加大和轴向推力增加。

1. 轴封运行中存在的主要的问题1.1.汽轮机转子在弯曲或振动超过允许值的情况下不准允许。

1.2.经常检查给水及蒸汽的品质,以防汽轮机内部结垢。

1.3.不允许汽轮机运行工况经常性剧烈的变化。

1.4.经常注意汽缸的保温完整。

1.5.不允许汽轮机长时间空转和在排汽温度过高、排汽温度剧烈变化的情况下长时间运转。

1.6.防止转子发生较大的轴向位移,轴向位移超过允许值时必须迅速停机。

2. 汽轮机轴封漏汽的影响因素和解决方法汽轮机轴封汽投用正确与否直接涉及到汽机真空、胀差,振动和转子寿命等多方面。

为了有效解决以上几个问题,应该从以下几个环节抓好。

2.1.冷态启动中轴封汽的投用时间的确定。

关于汽轮机常见故障及对策的思考

制定应急预案

制定应急预案

针对可能出现的汽轮机故障和事故,制定相应的应急预案,明确 应急处理流程和方法。

应急演练

定期进行应急演练,提高操作人员对应急情况的处理能力和反应速 度。

配备应急设备

配备相应的应急设备和工具,以便在紧急情况下能够快速、有效地 进行处理。

05

案例分析

进水或冷蒸汽故障案例

总结词

异常振动故障案例

1. 加强设备维护和检修,定期 检查和平衡转子质量分布情况。

2. 定期检查固定螺栓和键等紧 固件是否松动,及时紧固和更换

损坏的紧固件。

3. 采用先进的振动监测和分析 技术,实时监测汽轮机的振动情 况,及时发现和解决共振问题。

油系统故障案例

总结词:汽轮机油系 统故障可能导致润滑 不良、冷却效果差等 问题,对汽轮机的正 常运行产生严重影响 。

进水或冷蒸汽故障案例

1. 改善蒸汽品质,提高蒸汽 干燥度,防止蒸汽带水。

2. 优化汽轮机进汽部分设计 ,防止进汽不畅或出现水击 现象。

3. 定期检查蒸汽管道,及时 发现和解决管道积水问题。

4. 加强设备维护和检修,及 时发现和修复故障。

叶片损坏故障案例

总结词

汽轮机叶片损坏是常见的故障之一,可能由多种因素引起,如振 动、腐蚀、材料缺陷等。

1.C 汽轮机轴封泄漏会导致蒸汽泄漏,影响汽轮 机效率和性能。

汽轮机控制系统故障

1.D 汽轮机控制系统故障可能导致机组无法正常

运行。

对策的有效性评估

01

采用高精度的振动测量仪器对汽轮机振动进 行监测,及时发现并解决异常。

02

03

对叶片进行定期检查和维护,及时更换损坏 的叶片。

加强轴封的安装和维修,防止蒸汽泄漏。

汽轮机轴封蒸汽带水的原因分析及对策

汽轮机轴封蒸汽带水的原因分析及对策摘要:汽轮机轴封蒸汽的实际温度如果比汽轮机整体的温度要低的状况下就会产生大量的水蒸气,从而使得汽轮机每个部位的零件容易产生一定的热应力,在这种状况下汽轮机中的零件之间容易产生比较大的摩擦,从而影响到汽轮机的使用周期。

基于此,本文首先介绍了汽轮机如果进水给汽轮机本身造成的危害,其次结合案例着重分析了汽轮机轴封蒸汽带水的部分原因同时给出了部分的解决措施。

关键词:汽轮机;轴封;蒸汽带水;机组振动1汽轮机进水造成的危害1.1造成汽轮机叶片损伤和断裂水进入汽轮机通流部分,使动叶片,特别是较长的叶片受到水冲击而损伤或断裂。

20世纪70年代某电厂125MW汽轮机,由于l号低加满水倒灌至汽轮机低压缸,机组强烈振动,紧急停机后检查,发现发电机侧末级叶片有5片离根部120rnrn处有裂纹,3片己断裂,另有40片有不同程度的磨损或损坏,低压缸疏水环亦断裂。

1.2造成汽轮机动静部分产生碰磨,严重时发生大轴弯曲事故水或冷蒸汽进入汽轮机,将使机组产生强烈的振动,造成汽缸变形,相对膨胀急剧变化,导致汽轮机动静部分轴向和径向碰磨;径向碰磨严重时会产生大轴弯曲事故。

某电厂一台凝汽式汽轮机在停机时,凝结水母管中的凝结水从主抽汽器出水门、再循环倒回到凝汽器中造成满水,发现后,虽然启动凝结水泵排水,使凝汽器水位正常,但随后启动时,汽轮机发生剧烈振动并且声音不正常,轴向位移摆动,经停机检查,发现汽轮机主轴永久性弯曲。

1.3引起金属产生裂纹机组在启动时如果经常发生进水或进冷蒸汽,金属在频繁交变的低热应力下,会产生裂纹。

如果由于受到汽封供汽系统来的水或冷蒸汽的反复急剧冷却,汽封处转子表面就会出现裂纹,并不断扩大。

1.4造成阀门或汽缸的结合面漏汽汽轮机进水或进冷蒸汽,阀门和汽缸受到急剧冷却,将使金属产生永久变形,从而导致结合面配合不严密而漏汽。

1.5造成推力瓦烧毁事故由于水的密度比蒸汽的密度大得多,在喷嘴内不能获得与蒸汽同样的加速度,出喷嘴时的绝对速度比蒸汽的速度小得多,使得相对速度的进汽角远大于蒸汽相对速度的进汽角,不能按正确的方向进入动叶片通道,而打在动叶进口边的背弧上。

轴封压力异常升高原因分析及处理

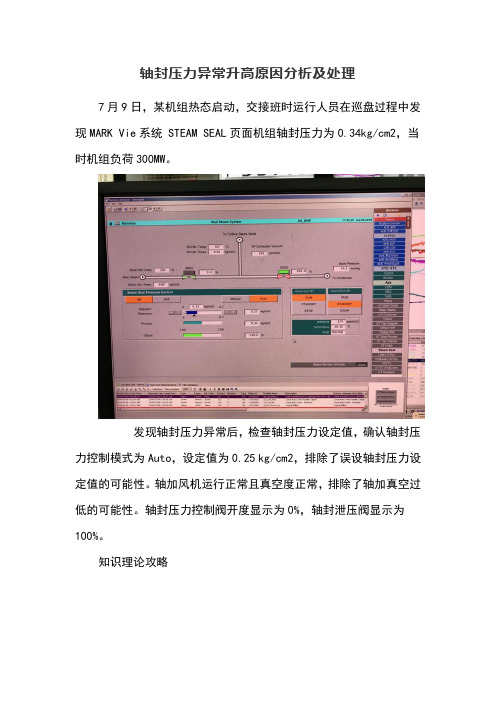

轴封压力异常升高原因分析及处理7月9日,某机组热态启动,交接班时运行人员在巡盘过程中发现MARK Vie系统 STEAM SEAL页面机组轴封压力为0.34kg/cm2,当时机组负荷300MW。

发现轴封压力异常后,检查轴封压力设定值,确认轴封压力控制模式为Auto,设定值为0.25 kg/cm2,排除了误设轴封压力设定值的可能性。

轴加风机运行正常且真空度正常,排除了轴加真空过低的可能性。

轴封压力控制阀开度显示为0%,轴封泄压阀显示为100%。

知识理论攻略汽轮机轴封系统的主要设备有轴封压力控制阀、轴封泄压阀、轴封冷却器、轴加风机等。

在汽轮机的高压区段,轴封系统的正常功能是防止蒸汽向外泄漏,以确保汽轮机有较高的效率;在汽轮机的低压区段,则是防止外界的空气进入汽轮机内部,保证汽轮机有尽可能高的真空,也是为了保证汽轮机组的效率。

在汽轮机组启动初期,轴封压力控制阀控制轴封蒸汽母管压力,将轴封蒸汽供至高中低压缸的各段,这时轴封泄压阀基本处于关闭状态。

随着机组负荷的升高,高中压缸内的蒸汽将溢流至轴封母管中,使得轴封母管压力高于设定值,轴封压力控制阀逐渐关闭,轴封泄压阀逐渐打开控制轴封母管压力,使得多余的轴封蒸汽进入凝汽器,这个阶段也叫自密封阶段。

机组的轴封压力在投轴封抽真空后应控制在0.25kg/cm2,轴封压力过低会导致掉真空、高、中压缸漏气,轴封压力过高会导致润滑油中带水,影响油质。

分析处理攻略经过讨论分析,得出三种可能性。

一是轴封压力控制阀存在内漏或阀门实际开度与显示不符,辅助蒸汽通过轴封压力控制阀泄露至轴封管道,使轴封压力升高。

二是轴封泄压阀实际开度与显示不符,高压漏气无处泄压使轴封压力并至0.34 kg/cm2。

三是高压区段密封瓦存在缺陷,高压漏汽量较以往偏大,轴封泄压阀全开时仍无法维持轴封压力至0.25kg/cm2。

就地检查两个阀门,实际开度较难判断。

因此运行人员决定对两路手动操作进行逐个排除。

首先对第一种可能性进行排查。

汽轮机轴瓦损坏分析及预防措施

汽轮机轴瓦损坏分析及预防措施一.汽轮机轴承故障汽轮机轴承分为支持轴承(又叫主轴承)和推力轴承两种。

支持轴承是用来承受转子的质量和保持转子转动中心与汽缸中心一致,也就是使转子与汽缸、汽封与隔板等静止部分之间保持一定的径向间隙。

推力轴承是用来承受转子的轴向推力和固定转子在汽缸中的相对位置,也就是使叶片与喷嘴之间,轴封的动静部分之间以及叶轮和隔板之间保持一定的轴向间隙,在汽轮机运转时,就可保证汽轮机内部动静部件之间不致互相碰撞损坏。

汽轮机转子是以3000rpm高速旋转,为了减小转子轴颈与轴承之间的摩擦和保证安全,必须向轴承连续不断地供给压力、温度合乎要求的润滑油。

一方面是为了润滑轴承,在轴与轴瓦之间及推力盘与推力瓦之间形成油膜,以避免金属间直接接触,防止轴与轴瓦磨损甚至烧毁;另一方面也是为了冷却轴承,以带走由汽轮机内传到轴颈上的热量和轴承工作时产生的热量,避免轴承内温度过高而发生乌金熔化。

由此可见,支持轴承和推力轴承是保证机组安全运行的重要部件,而轴承油膜的稳定性又是保证支持轴承和推力轴承安全运行的重要条件。

二. 轴瓦烧损的事故现象(1)轴承轴瓦乌金温度、润滑油回油温度明显升高,一旦油膜破坏,机组振动增大,轴瓦冒烟,严重时轴瓦损坏,大轴抱死。

(2)汽轮机轴向位移增大,若超过规程规定值,轴向位移保护或推力瓦磨损保护动作,连锁脱扣汽轮机。

(3)机组振动加剧,严重时伴随有不正常的响声,噪声增大。

三. 汽轮机轴瓦损坏的主要原因1、在正常运行或启停过程中,由于轴承润滑油油压低、突然中断或油品质恶化,使轴承油膜无法建立或破坏,导致轴瓦损坏。

2、在正常运行或启停过程中,由于轴承内有杂物轴系中心偏移等原因引起转轴与轴瓦之间产生动静摩擦,造成轴瓦损坏。

造成上述原因主要有以下几个方面:(1)润滑油压过低,油流量减小,轴承内油温将升高,使油的黏度下降,油膜承受的载荷能力也随之降低,于是润滑油将从轴承中挤出,引起油膜不稳定或破坏。

汽轮机轴封系统中存在的问题及对策

汽轮机轴封系统中存在的问题及对策作者:王芳郎咸广来源:《城市建设理论研究》2013年第17期【摘要】伴随着着经济的快速发展,汽轮机使用的越来越广泛,汽轮机的轴封系统是其中一个十分重要的环节,关系到整体的正常健康运行,因此,加强对汽轮机轴封系统中存在的问题探讨具有十分重要的意义。

本文将简要说明汽轮机轴封系统在运行中出现的缺陷,以及针对问题采取的解决对策。

还介绍了成功处理缺陷的经验。

【关键词】汽轮机轴封;存在问题;解决对策中图分类号:U664.113 文献标识码:A 文章编号:前言防止高中压汽缸内的压力蒸汽从轴端向大气中泄漏,造成汽轮机油中进水和环境污染,防止大气中的空气从低压缸的轴端漏入低压排汽中,造成凝汽器真空降低、循环热效率减低、抽真空功耗增加,同时由于低压缸排汽压力升高造成低压叶片过负荷、低压缸振动,威胁机组安全运行。

是汽轮机轴端汽封的主要作用。

二、主要特点分析汽轮机的轴封系统采用自密封系统,并有防止汽轮机进水而损坏汽轮机的措施,该轴封汽源由辅汽、冷再、主蒸汽提供供汽。

轴封系统由压力调节装置、蒸汽密封分流阀及轴封加热器等设备及相应的阀门、管路系统构成。

在机组负荷从20%到100%额定负荷之间时,蒸汽从高压缸的轴封供到总管,从这流到低压缸的轴封,在机组降负荷或者启动时,到高压缸出口部分的蒸汽压力低于大气压时,有辅汽供到高压缸和低压缸的轴封。

轴封系统的主要功能是向汽轮机、给水泵小汽轮机的轴封和主汽阀、调节阀的阀杆汽封供送密封蒸汽。

高中压前、后端汽封采用高低齿“尖齿”汽封,汽封片采用低硬度铁素体材质镶片,低压汽封采用光轴尖齿结构的铜汽封,汽封环背衬弹簧可退让。

轴封系统调整及改进影响机组启动时间由于轴封蒸汽直接与汽轮机大轴接触,它的温度直接影响大轴的伸缩。

汽机在稳定运行和热态启动时,相应转子的温度很高,假如轴封蒸汽温度过低,大量的低温蒸汽通过轴封吸入汽缸,它不仅将在转子上引起较大的热应力,而且造成前段轴封大轴的急剧冷却收缩,当收缩量过大时,将有可能导致前机节动静部分的摩擦,而这种局部段大轴收缩所造成的相对位移的变化,潜在的危害是巨大的。

沧东电厂1 #机组600MW汽轮机轴封系统故障分析与对策

汽 轮机 高 、 、 中 低压 轴 封 为迷 宫式 轴 封 , 该轴 封 汽 源设 计 由辅助蒸 汽 、 冷再 、 主蒸 汽 3路 汽 源提 供 , 般 一

机 组起 动或正 常运行 时 由辅 助蒸 汽 供 汽 , 冷再 和 主 蒸 汽 作为应 急汽源 处 于备 用 状态 . 封 系 统 由压 力 调 节 轴

收 稿 日期 : 0 0—0 21 3—0 9

压轴封分流 , 使得供给低压轴封的蒸汽量较少. 针对 以上问题 , 经过专业讨论和研究计算 , 决定在 高压轴封 供汽母 管 上 加装 节 流 孔板 , 以控 制 到 高 中压

轴 封 的蒸 汽供 汽量 , 高 中低 压 轴 封蒸 汽供 汽 分 配平 使 衡, 避免 轴封供 汽通 过 高 中压 轴 封 回汽直 接 流 到轴 封 加 热器 而使低 压轴 封 短路 的现 象. 造后 再 次 投运 轴 改

在机组负荷从 2 %到 10 0 0 %额定 负荷之间时 , 高压缸

的各 汽封 、 中压缸 的各 汽封先后 变成 自密 封 , 时高压 此 缸和 中压缸 的轴封 蒸 汽外 溢 到 汽封 系统 的联 箱 , 从 再 联箱流 向低压 轴封 . 大约 在 8 % 额定 负 荷下 系 统 达到 5 自密封 , 系统 内再 有任 何多余 的蒸 汽 , 通过溢 流 阀 如 会 流往凝 汽器 . 中压 前 、 端 轴 封采 用 高 低 齿 “ 齿 ” 高 后 尖

门全开 时 , 封母 管压 力 也 只有 9k a 远 低 于设计 的 轴 P , 3 P , 0k a 使得机 组起 动时 真空 建立 缓慢 . 过 实 际分析 经 并 与其他 同类 型机 组 轴封 系 统 进 行对 比 , 现 沧东 电 发

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2008年4月第33卷第4期润滑与密封LUBR I C A TI ON EN GI N EER I N G Ap r 12008V ol 133No 14收稿日期5联系人陈庆,2q 6@11汽轮机轴封故障分析与治理陈 庆1 康成连2(1.吉林化工学院 吉林吉林132022;2.中油吉林石化股份有限公司染料厂 吉林吉林132021)摘要:根据汽轮机轴封泄漏现象,分析轴封故障产生原因,经过改造密封系统和科学调整间隙,从而改善了轴封效果,使汽轮机更加安全可靠、经济地运行。

关键词:汽轮机;轴封泄漏;改造系统;调整间隙中图分类号:T B42 文献标识码:A 文章编号:0254-0150(2008)4-106-2Tr ouble Ana lysis and Im provem en t of Ax i a l Sea l i n g of Tur b i n eChe n Q i ng 1 Ka ng Che ngli a n2(1.J ilin Institut e of Chem ical Technol ogy,Jilin of J ilin Province 132022,China;2.Petrochina (Jilin)Dye Processing P lant of Pe trochemica l Co .,Ltd .,J ilin of J ilin Province 132021,China)A bstr ac t:I n accordance w ith leakage pheno menon of axial sealing,the reas on of cau sing tr ouble was analyzed .Eff ect ofAxial sealing was i mp r oved by ref or m ing syste m and scientific adju sting clearance,thu s stea m turbine can run more saf e,r eliab ly and ec onom ically .Keyword s :sten m turbine;leakage of axial sealing;ref oming syste m;ad justing clear ance 某公司自备电站汽轮机为背压式B2528183/11078型,最大功率为25M W ,转数3000r/m in,主蒸汽压力(表压)为8183MPa 、温度为535℃,最大进汽量248t /h ,额定排汽量17015t/h,排汽压力(表压)为11078M Pa (0188~1137MPa )。

由于进汽压力大,排汽压力(表压)为11078MPa,所以对轴封漏汽要求非常严格。

汽轮机是该电站的主要设备,在安装过程中经过一段时间试运行,可调试轴端汽封(轴封)漏气非常严重,从而导致该机组不能正常运行。

本文作者分析了轴封泄漏原因,经过汽封结构改造、科学合理调整汽封间隙后,密封效果良好,符合密封要求,保证了汽轮机的运行效率和安全生产。

1 汽封基本结构汽轮机的前后轴封均为高低齿梳齿迷宫密封,结构如图1所示。

前汽封(高压汽封)由三级汽封套15个汽封环组成,后汽封(低压汽封)由三级汽封套12个汽封环组成,汽封间隙技术标准(0125~0135mm,)是根据轴的直径,考虑热膨胀效应和轴的漂移效应,在计算基础上确定的,每一汽封套后都有一级轴封抽汽,其作用是排走沿轴向漏出的蒸汽,使之不漏到外部。

一般工业用迷宫密封的冷态(室温状态)最小间隙C (mm )按下式计算:C =C ed1000+0125式中:d 为轴直径,mm;C e为考虑热膨胀和轴径向位移的系数,对于蒸汽和气体透平,C e=0185(铁素体钢)或者C e=113(奥氏体钢)。

计算迷宫密封的泄漏率时,必须确定迷宫密封的热态间隙,即在工作状态下的径向C 。

图1 轴封基本结构示意图Fig 1 The struc t u re o f ax i a l s ealing2 汽封失效原因分析泄漏的根本原因是由于汽封不严,轴封系统排汽不畅,轴封排汽系统原设计不符合实际要求,所以泄漏严重。

211 轴封间隙问题(1)人为把间隙调大,担心间隙小在启动或停车中易摩擦引起振动、磨损和轴弯曲;(2)汽封封间隙调整、测量方法不当,实际间隙比测量得到的间隙数据偏大;(3)汽封材料或结构有问题,机组运行一段时间后,发生汽封片倒伏;()轴瓦磨损,轴偏移而产生振动较大,造成:2007-12-0:E mail :c 1941001t o m co m 4轴封间隙因磨损严重。

212 轴封系统设计不合理轴封系统是否合理以及能否在任何工况下稳定运行,对轴封漏汽的影响很大。

尽管轴封间隙调得很小,可漏汽的情况仍然存在,除振动、温度变化、偏心等因素造成汽封齿磨损,间隙增大外,往往是由于轴封系统的问题所致。

本机轴封系统存在以下主要问题:(1)轴封排汽不畅,蒸汽从轴端漏出。

其原因是轴封管路通流截面不够,轴封套上的泄气口狭窄,以及泄气背压高等。

(2)轴封系统配置不合理。

高、低压轴封系统在同一母管上,系统和管径配置有问题,造成高压侧泄漏汽。

(3)轴冷却器的面积不足,凝结水排泄管路通流面积不够,排泄不畅。

3 改进措施311 调整轴封间隙(1)严格执行所给定的技术要求,科学合理地进行调整。

轴封的间隙调整沿转子轴向分布的规律应是外侧小里侧大。

因为轴封外侧距轴支点(轴承)很近,转子、汽缸垂弧、冷热态变化对轴封间隙影响小。

转子过临界转数时晃度小,不易发生摩擦。

即使发生摩擦,也不会发生因晃度造成轴弯曲故障。

并且这个部位间隙调得小些,对避免轴封泄漏起关键作用;对于轴封里侧的情况恰恰相反,正是轴易弯曲的部位,因此,间隙调整应适当放大。

即使有些漏汽,也只能漏到汽缸夹层和轴封泄汽管中,而不会漏到轴封外面,转子的安全得到了保证。

当然并不是这部分间隙越大约好,太大了也会影响机组效率,使泄汽室压力升高而引起轴封泄漏。

因此间隙大小只是相对而言。

(2)轴封间隙沿四周分布从小至大的次序应该是:顺时针旋转的转子为右侧、左侧、上侧、下侧。

轴封间隙受机组负荷、冷热态变化影响较小,间隙变化最小。

考虑转子的转动左右偏心,把轴心偏向的一侧适当调大些即可。

轴封上侧间隙的影响因素较多,如:轴下沉、汽缸支撑中心抬高、转子垂弧以及汽缸垂弧发生变化,都有可能使上部汽封摩擦,因此,上部的间隙应稍大些。

轴封下侧间隙应该是最小的。

因为下部间隙冷热态变化影响因素除了和上部相同部分外,还要考虑轴瓦磨损对下部间隙的影响。

对于本机采用的梳齿式汽封,一般要求间隙在15~13之间。

(3)轴封间隙的调整力求准确,要充分考虑各种因素的影响。

对于轴封间隙的测量采用贴橡皮膏和塞尺的测量方法。

但要正确判断间隙值,最好是2组以上测量数据,确保准确无误。

(4)汽缸中心定位可靠、牢固,避免轴瓦磨损的条件良好,以及机组振动小都是轴封间隙保持较小值的条件。

(5)采用新技术对前后轴封最外端的轴封进行改造。

采用了高强度耐磨材料制成的接触式密封环,这也是目前最先进的轴封密封技术。

312 轴封系统改造(1)轴封系统管路需有足够的通流面积,高压侧的泄气管路直径要确保满负荷工况下泄气通畅。

其余泄汽管道一定要有足够的通流能力。

为此,将轴封漏汽至门杆漏汽的通流管路直径由原来的<108mm×4mm改为<159mm×415mm。

(2)对轴封配置不合理进行必要的技术改造,使原有的轴封排汽系统压力降低,排汽更加通畅。

改造前后系统如图2所示,图中粗线为改造后的系统图线。

图2 改造后的轴封系统Fi g2 The axial seali ng s yst em after i mp rovemen t4 结束语通过科学、合理地调整汽封间隙,对轴封系统进行技术改造,并采用新型的汽封装置,从而使轴封效果得到改善,基本解决了该汽轮机轴端密封问题,保证了安全、稳定运行。

因各种因素的影响,上述传统的汽封结构难免在运行过程中,特别是开停车阶段密封齿严重磨损而产生泄漏,尽管标准规定在1N径向推力下,疏齿可以收缩,但高速旋转产生的磨损严重。

因此在条件允许的情况下,采用新型可调式汽(下转第5页)7012008年第4期陈 庆等:汽轮机轴封故障分析与治理020mm14711低了冷却液对静环法兰盘口环的冲蚀破坏。

调整后急冷流道进水口与出水口由原来的垂直方向布置变成了水平方向布置,由于现场没有使用急冷系统,所以这样调整后不会对机械密封产生影响。

图10 改造后冲洗液进口断面图(2)由于机械密封工作环境温度不高,输油管内成品油温度保持在19℃左右,可以考虑增加一道限流孔板,降低冲洗液流量。

有资料显示,通过2个限流孔板的流量约等于一个限流孔板流量的70%。

限流孔板材料选高强度不锈钢板,钢板厚度宜取3~5mm 。

每半年对限流孔板检查一次,发现有损坏现象,立即更换。

(3)加工一个不锈钢挡环(如图10所示),安装在静环密封圈沟槽外挡圈和静环之间(现场测量静环密封圈沟槽外挡圈和静环之间的轴向间隙为15mm ),阻止冲洗液对静环密封圈沟槽外挡圈和静环O 形密封圈的冲蚀。

5 改进原机械密封设计受原机械密封的结构限制,对其进行的技术改造是有限的。

为了更有效地防止自冲洗液对机械密封的冲蚀损坏,根据机械密封现场使用情况提出如下设计改进设想:(1)改变静环法兰盘口环导流孔的布置,按如图10所示的布置方式重新进行设计。

可以考虑增加导流孔的数量。

(2)根据输油泵进出口压力差值大小,在冲洗管上串联安装2~3道限流孔板,降低冲洗液进入密封腔的流量和流速,选高强度不锈钢板制作限流孔板,钢板厚度宜取3~5mm 。

(3)通过调整其它尺寸,适当增加静环法兰盘口环凹槽钢圈的厚度,提高其强度,增强抗冲蚀能力。

(4)将静环密封圈沟槽外挡圈的断面结构改成如图10所示的结构,提高静环密封圈沟槽外挡圈的机械强度,防止冲洗液对静环密封圈沟槽外挡圈和静环O 形密封圈的冲蚀。

6 结束语机械密封最常见的故障是端面密封失效,辅助系统较少出现故障,因而对端面密封失效分析讨论得较多,对辅助系统讨论得要少一些,因此对此类故障的探讨不多。

本文作者对高压差(冲洗液压力与密封腔内压力之差)下,自冲洗液对机械密封造成冲蚀损伤的原因进行了探讨,并提出了相应的改进措施。

参考文献【1】王汝美.实用机械密封技术问答[M ].2版.北京:中国石化出版社,2004.【2】明赐东.调节阀应用1000问[M ].北京.化学工业出版社,2006.(上接第107页)封结构更为科学合理。

可调式汽封在启动和低负荷时保持较大间隙,此时机组温度场变化剧烈,影响汽封磨损的诸因素变化较大,较大的间隙可以避免磨损,保证机组运行的安全可靠性。