铝电解质熔体中炭渣对电解生产的影响

铝电解生产过程中碳渣产生的根源及应对措施

铝电解生产过程中碳渣产生的根源及应对措施

铝电解生产过程中,碳渣是一种常见的副产物。

碳渣的产生主要是由

于电解槽中的电解质中含有一定的碳酸盐,当电流通过电解质时,碳

酸盐分解,产生二氧化碳和碳酸氢根离子,碳酸氢根离子与铝离子结

合形成氢氧化铝,而剩余的碳酸氢根离子则与阳极上的碳反应,形成

碳渣。

碳渣的产生不仅会影响铝的纯度和质量,还会对环境造成污染。

因此,对于铝电解生产过程中产生的碳渣,需要采取相应的应对措施。

首先,可以通过优化电解质的配方来减少碳渣的产生。

例如,可以采

用低碳酸盐电解质,或者在电解质中添加一些抑制碳渣生成的添加剂,如氟化物、硼酸等。

其次,可以通过优化电解槽的结构和操作方式来减少碳渣的产生。

例如,可以采用新型电解槽,改变电解槽的电流密度和温度等参数,以

减少碳渣的生成。

另外,对于已经产生的碳渣,需要采取有效的处理措施。

一种常见的

处理方法是将碳渣与铝渣一起进行熔炼,以回收其中的铝和其他有价

值的金属。

此外,还可以将碳渣进行焙烧或氧化处理,将其转化为无

害的物质,以达到环保的目的。

总之,铝电解生产过程中碳渣的产生是不可避免的,但可以通过优化电解质配方、优化电解槽结构和操作方式等措施来减少碳渣的产生,同时对于已经产生的碳渣,需要采取有效的处理措施,以达到环保和资源回收的目的。

铝电解生产过程中碳渣产生的根源及应对措施

铝电解生产过程中碳渣产生的根源及应对措施郭志华(广西投资集团银海铝业有限公司,广西南宁530028)【摘要】现阶段我国大力倡导企业开展绿色生产,减少对环境的破坏。

铝电解生产属于高污染行业,根源在于大量碳素排入大气中。

碳渣的增加还对企业的生产经营构成影响,如何减少碳渣就成为当前急需解决的问题。

为此,本文对碳渣产生的根源进行探讨,分析碳渣对铝电解生产的影响,提出几点减少碳渣的措施,旨在促进企业的良性发展。

【关键词】电解铝;碳渣;应对措施【中图分类号】TF821【文献标识码】A【文章编号】2095-2066(2020)05-0016-020前言近年市场经济低迷,铝电解生产企业面临很大生存的压力,再加上国家加大生产企业的治理,进一步压缩了企业的生存环境。

企业要想在严峻环境下生存与发展,需要对铝电解生产模式进行改良,大幅度降低碳渣的产生,从而提高生产效率、增加收入。

1碳渣主要成分碳渣主要由碳和电解质构成,属于铝电解生产中的一种废弃物。

碳渣中含有钠、铝、氟、碳等元素,其中碳元素占比43%,氯元素占比8%,钠元素占比15%,氟元素占比29%。

元素间会发生反应,从而形成NaAlF6、AlF、Al2O3等物质。

2碳渣产生根源2.1原料质量不过关铝电解生产中使用碳素阳极,而碳素阳极是经由石油焦、沥青等原料生产而成。

石油焦中包含一定量的煤粉和杂质。

杂质中会包含多种微量元素,如钠、磷、硫等,这些元素会对阳极的性能造成影响,使其抗氧化的能力减弱。

倘若用杂质含量高的石油焦来生产阳极,那么这些铝电解过程中就会造成碳渣的生成。

阳极的另一重要生产原料———沥青,与阳极的糊料塑性之间存在紧密联系。

如若选用结焦值不达标的沥青生产阳极,待铝电解生产中会导致碳渣的产生。

2.2阳极加工不合规阳极加工工艺也影响着阳极的质量,进而影响碳素的生产。

在制备阳极过程中没有严格按照规定来执行,比如煅烧温度不足、阳极原料分布不均、阳极压实度不足、理化指标不达标等等。

碳渣对铝电解生产的影响

( 甘肃华鹭铝业有限公司 , 甘 肃 白银 7 3 0 9 0 0)

摘

要: 现代大型预焙铝电解槽普遍采用炭素制 品作 阳极进 行电解 生产 , 炭素 阳极在 电解 质 中工作时 不 同程 度地

发生颗粒脱 落形 成碳 渣 , 影响到 电解质性能和生产 指标 。本 文结 合铝电解 槽高效低耗 、 节能减 排生产 , 浅析碳 渣形 成 的原 因 、 存在的形式和产生 的危害 , 进而采取合理的控制措施 。

a n d t o t a k e r e a s o n a b l e c o n t r o l me a s u r e s .

Ke y W o r as:e n e r y g s a v i n g; e l e c t r o l yt e; c a r b o n r e s i d u e; t e c h no l o g y

c a r b o n p r o d u c t s ,c a r b o n a n o d e i n t h e e l e c t r o l y t e o f d i f e r e n t d e g r e e o c c u r s w h e n p a r t i c l e s f o r me d c a r b o n r e s i d u e,a f f e c t t h e e l e c t r o l y t e p e f r o r ma n c e a n d p r o d u c t i o n i n d e x .T h i s c o mb i n a t i o n o f a l u mi n u m e l e c t r o l y t i c t a n k,h i g h e ic f i e n c y a n d l o w c o n — s u mp t i o n o f e n e r g y s a v i n g a n d e mi s s i o n r e d u c t i o n i n p r o d u c t i o n ,c rb a o n r e s i d u e a n a l y s i s o f t h e c a u s e s ,f or m s a n d h a r ms ,

炭阳极质量不稳定对电解生产的影响与对策

2.6 影响原铝质量。由于掉块、裂缝,甚至整块阳极脱落,电

解质冲涮阳极钢爪造成原铝质量掉级下滑。

某车间 20018 年 4 月份阳极质量不好,从下表可看出,各项经

济技术指标均比 5 月份差。

炭粒基本不影响电解质电阻,达到 0.2~0.5% 时开始增加电解质电

阻,达到 0um 的炭渣微粒,由于界面电位梯度的影响,几乎不导电。

2.2 增大阳极电流密度,炭阳极发热。由于掉渣掉块,不仅缩

小了阳极的导电面积,而且在内部由于孔度增大,也减小了阳极的

导电面积,使电极电阻升高,导致阳极发热发红。某车间 70# 槽

铝电解阳极炭渣

除了焙烧和浸出处理,还可以将铝电解阳极炭渣用作填料,将其掺入混凝土、砖块等建筑材料中,提高其力学性能和耐久性。铝电解阳极炭渣还可以作为冶金原料,用于铝合金的生产中,实现资源的再利用。

铝电解阳极炭渣是一种黑色固体废弃物,主要由氧化铝、铝、碳等物质组成。因为其成分复杂,含有大量的有害重金属和有机物质,使得其对环境和人体产生危害。对铝电解阳极炭渣的处理和利用显得尤为重要。

一种处理铝电解阳极炭渣的方法是焙烧处理。首先将炭渣进行干燥处理,然后放入焙炉中进行高温焙烧,使其中的有机物质燃尽,同时可以将部分有害重金属物质转化为无害或难溶于水的形态。焙烧后的炭渣可以用于土壤改良剂、道路基础等用途,实现资源化利用。

4. 收集阳极炭渣:阳极上残留的炭渣通过多级捕集、喷淋等方法收集,形成阳极炭渣。

二、阳极炭渣的组成及性质

1. 组成:阳极炭渣主要由石墨石英铝矿岩等物质组成,其中含有较高的氧化铝、石墨和其他杂质,同时还含有脱附的氟、氯等元素。

2. 性质:阳极炭渣具有较高的含铝量,通常在50%-70%之间,同时具有较高的热值,可以作为燃料使用。其密度较大,通常在1.9-2.1g/cm³之间,具有较好的电导率和导热性能。

第四篇示例:

铝电解阳极炭渣是由铝电解工业生产过程中产生的一种副产品。在铝的电解过程中,阳极炭棒会被电流氧化,形成炭渣。这种炭渣主要由氧化铝、氧化碳以及其它氧化物组成,同时还含有少量的金属铝。铝电解阳极炭渣不仅是一种废弃物,同时也是一种可能的资源,可以进行有效的利用。

铝电解质熔体中炭渣对电解生产的影响

电解铝铝电解质熔体中炭渣对电解生产的影响詹磊(青铜峡铝厂,宁夏青铜峡751603)摘要:电解质中的炭渣对电解生产一般认为是有害无益的。

但在青铜峡铝厂80kA 系列的生产实践中发现,电解质中存有适量的炭渣,在电解质与之分离良好的前提下对电解生产过程是有用的。

尤其是对控制下料量,清亮电解质很有帮助。

本文对此情况进行探讨并提出合理处理炭渣问题的一些简单看法。

关键词:电解铝;电解质;炭渣;添加剂中图分类号:TF821 文献标识码:B 文章编号:10021752(2000)06002803在霍尔-埃鲁法炼铝过程中,由于阴阳两级均使用碳素制品,故而电解质熔体中生成并存在炭渣就是不可避免的。

就自焙槽而言,因为阳极是阳极糊(骨料焦+沥青制成)由直流电产生的焦耳热和电解槽自身的热量逐渐焙烧成的,阳极本体物质组成非常不均匀,在电解过程中更是容易发生选择性氧化使骨料焦粒脱落形成炭渣。

所以自焙槽的炭渣是一个非常值得探讨的问题。

1 上插槽铝电解质中炭渣的来源电解槽电解质中的炭渣可以从阳极、阴极以及电解过程中铝的二次反应等途径产生,主要是前二者。

1.1 碳阳极在电解过程中的选择性氧化碳的多种结构取决于生成它们的材料以及生成机理。

不同结构的碳有不同的反应活性。

上插自焙槽阳极是由直流电产生的焦耳热和电解槽自身的热量逐渐焙烧成的。

在此过程中作为骨料的石油焦颗粒组成阳极碳素的 框架!,作为粘结剂的沥青在焦化的同时填充 框架!的空隙形成阳极本体。

尽管煤沥青所产生的碳结构与传统的石油焦结构最相似,但阳极焙烧温度是比较低的,其晶粒很少能等于石油焦的粒度。

另外,焙烧反应是在各种不断变化的因素的影响下进行的,因此,自焙槽阳极物质的结构组成是不均匀的,并且随阳极糊的制成工艺和理化性能以及电解生产其它技术条件(如阳极总高、阳极糊的偏析程度、电解温度、阳极表面温度、阳极本体的温度分布等)的不同,其不均匀的程度也有所不同,在阳极本体中沥青的焦化物比石油焦有更高的化学活性。

探析铝电解生产中碳渣的危害性

探析铝电解生产中碳渣的危害性摘要:通过对铝电解生产中产生碳渣的危害性研究,从铝电解生产中碳渣的产生入手,刻画出碳渣的存在会增加电能消耗、损坏电解两极、形成侧部漏电等关键问题,从三方面提出碳渣危害的有效解决措施,为提高铝电解生产的高质量、高效益提供理论参考。

关键词:铝电解碳渣危害性1 铝电解生产中碳渣的危害铝电解中的阳极碳块质量影响着电解产生,也影响着产品的质量。

阳极碳块质量不达标,阳极上的碳粒还未来得及参与反应就脱落进入铝电解质溶液里面,受到电解质的冲蚀形成碳渣,这极大地影响着铝电解的生产。

这些影响会导致电解能耗的增加,进而恶化铝电解的生产,缩短电解槽的寿命。

1.1 增加电能消耗铝电解质溶液中碳渣在电解过程中会造成铝电解质溶液比电阻增大,降低了导电率,会影响电解质中电压降的升高,增加电能消耗,碳渣在铝电解质溶液中的含量极大地影响溶液的导电率。

碳渣微粒要小于10μm才不会影响铝电解的生产,碳渣颗粒的大小和导电率的作用成反比,由于碳和铝电解质溶液各自的导电性质不同,当电流通过其交界面时,将产生电位梯度,电位梯度的差值高于和碳粒直径同长度的铝电解质溶液电流通过路径上的电压降,碳粒在铝电解质溶液中不导电,也是一种绝缘体。

因此,电解质的导电率和碳渣的多少有关。

1.2 损坏电解槽阴极铝电解生产中如果出现大量的碳渣,势必会产生热槽,正常的电解槽中两极间的铝电解质溶液中含碳会使电压降升高,导致增加的电能不能为电解反应过程利用,它的消耗途径就必然只能转化成热量释放出来,这是电能转化为热能的结果,最终导致铝电解质溶液过热,使电解槽的温度上升,产生热槽。

在铝电解质溶液中碳渣累积到过量浓度时会增大比电阻,产生严重影响,不仅使电解质电压降升高,还额外使电解槽两极间的电能增加,产生少量碳渣浪费电能,产生碳渣过量时会停止电解反应,损害电解槽的阴阳两极,导致阳极被氧化,阴极的破损速度加快,同时消耗氟化盐,对生产极为不利。

1.3 形成侧部漏电铝电解质溶液中碳渣产生后在溶液表面大量漂浮着,导致电解质溶液水平过高,让阳极埋入电解质溶液中太深,导致阳极的气体无法排出,降低电流效率。

铝电解生产过程中碳渣产生的根源及应对措施

铝电解生产过程中碳渣产生的根源及应对措施摘要:随着国家的发展越来越好,各个领域也在不断完善。

铝电解槽生产技术水平明显提高,电解槽生产工艺技术参数匹配的合理性也有所提高,各种电解槽生产技术指标明显提高。

因此,越来越多的企业管理者开始关注铝电解生产过程中原材料质量对电解槽运行稳定性和生产指标的影响,尤其是阳极的质量受到了更多的关注。

阳极是铝电解生产企业原材料的主要组成部分之一。

受市场经济发展影响,铝电解生产企业的生产和发展也受到影响。

此外,国家对生产企业治理的完善也影响了企业的生存环境。

基于这种情况,需要合理改进电解铝的生产方式,有效减少碳渣的产生量,从而提高企业的生产效率和经济效益。

关键词:铝电解生产;碳渣产生;措施引言在铝电解实际生产过程中,由于预焙阳极质量、工艺技术条件及现场操作质量等存在的问题,导致阳极炭渣的产生。

电解槽内大量炭渣的存在对铝电解实际生产过程有着巨大的危害,具体表现为:降低电解槽电流效率;改变电解质电阻率,影响电解槽槽况的稳定性;恶化电解一线车间的操作环境及增加一线工人捞渣的工作负担等。

1铝电解生产期间碳渣的影响概述1.1关于电解质性质概述在铝电解生产期间会有杂质和碳渣不断出现,这些积累的物质或悬浮存在,或发生溶解。

溶解过程主要依靠电解反应,不过溶解的数量相对有限。

及时有专门生产人员打捞这些电解池中的物质,也不可能将其全部打捞出来,必然会有一定数量的物质存在于电解池中。

碳渣或者杂质的残存会造成电解质之中碳含量快速增加,一旦成本发生改变的话,电解质之中初次形成晶体的温度也会随着发生改变。

而且,碳元素本身不具有导电性能,碳元素的增加会使电解质本身导电能力受到影响,一旦碳渣的含量增加达到百分之一,电解质所拥有的导电水平便会降低百分之十。

另外,碳元素本身属于一种不溶物,如果其含量提升的话会使氧化铝所拥有的溶解度降低,一旦含量达到一定数量的话也会使进料量受到不利影响,并且也会影响到生产铝电解的效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电解铝铝电解质熔体中炭渣对电解生产的影响詹磊(青铜峡铝厂,宁夏青铜峡751603)摘要:电解质中的炭渣对电解生产一般认为是有害无益的。

但在青铜峡铝厂80kA 系列的生产实践中发现,电解质中存有适量的炭渣,在电解质与之分离良好的前提下对电解生产过程是有用的。

尤其是对控制下料量,清亮电解质很有帮助。

本文对此情况进行探讨并提出合理处理炭渣问题的一些简单看法。

关键词:电解铝;电解质;炭渣;添加剂中图分类号:TF821 文献标识码:B 文章编号:10021752(2000)06002803在霍尔-埃鲁法炼铝过程中,由于阴阳两级均使用碳素制品,故而电解质熔体中生成并存在炭渣就是不可避免的。

就自焙槽而言,因为阳极是阳极糊(骨料焦+沥青制成)由直流电产生的焦耳热和电解槽自身的热量逐渐焙烧成的,阳极本体物质组成非常不均匀,在电解过程中更是容易发生选择性氧化使骨料焦粒脱落形成炭渣。

所以自焙槽的炭渣是一个非常值得探讨的问题。

1 上插槽铝电解质中炭渣的来源电解槽电解质中的炭渣可以从阳极、阴极以及电解过程中铝的二次反应等途径产生,主要是前二者。

1.1 碳阳极在电解过程中的选择性氧化碳的多种结构取决于生成它们的材料以及生成机理。

不同结构的碳有不同的反应活性。

上插自焙槽阳极是由直流电产生的焦耳热和电解槽自身的热量逐渐焙烧成的。

在此过程中作为骨料的石油焦颗粒组成阳极碳素的 框架!,作为粘结剂的沥青在焦化的同时填充 框架!的空隙形成阳极本体。

尽管煤沥青所产生的碳结构与传统的石油焦结构最相似,但阳极焙烧温度是比较低的,其晶粒很少能等于石油焦的粒度。

另外,焙烧反应是在各种不断变化的因素的影响下进行的,因此,自焙槽阳极物质的结构组成是不均匀的,并且随阳极糊的制成工艺和理化性能以及电解生产其它技术条件(如阳极总高、阳极糊的偏析程度、电解温度、阳极表面温度、阳极本体的温度分布等)的不同,其不均匀的程度也有所不同,在阳极本体中沥青的焦化物比石油焦有更高的化学活性。

这种差别导致了电解过程中的选择性氧化。

活性大的优先氧化,造成阳极反应的不同步,使消耗较慢的骨料颗粒从阳极表面脱落成为炭渣。

这是电解质内炭渣的主要来源。

所以改进阳极糊生产工艺,优化其理化性能是减少炭渣产生的主要途径。

但是在生产中炭渣并不是越少越好。

一方面,要增加阳极本体物质的均匀性,需增加阳极糊的油比、小颗粒料的配比,而这种阳极糊所形成阳极的导电能力较差,增加了阳极电压降。

另一方面,在生产中适量的存有炭渣对电解过程是有利的。

1.2 阴极碳块的剥落、掉渣电解槽的阴极是由预焙碳块和捣固糊砌成。

在电解过程中,电解槽内的熔体是不断流动的。

铝液携带着稀的氧化铝-电解质沉淀物不断地磨擦冲刷着阴极内衬表面,使阴极内衬表面碳粒被剥落下来进入电解质中成为炭渣。

这一过程中如阴极表面存在蚀坑,因为流体在蚀坑处形成涡流,会使剥落过程加速。

并且阴极碳块的石墨化程度越高,这一过程进行的越快。

另一方面,电解质中的碱金属会与碳阴极发生反应(即碱金属离子对阴极碳块的渗透,这一反应随阴极碳块石墨化程度的降低而加剧),造成碳块体积膨胀并变得疏松多孔,也促进了碳粒的剥落。

因此提高阴极碳块质量也是减少炭渣产生的一个方面,同时此过程也加速了电解槽的破损。

文献和有关的实际应用表明,半石墨化的碳块在这一方面有较大的优势。

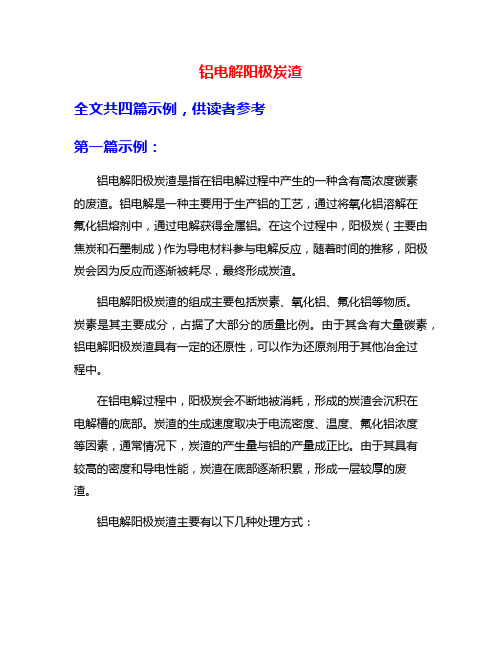

2 铝电解质中炭渣的存在状态及其对电解生产的影响收稿日期:1999-08-0228 轻 金 属 2000年第6期电解质中的炭渣一部分漂浮在电解质表面,一部分悬浮在电解质内部。

其中只有后者对电解过程是有危害的。

2.1 电解质对炭渣湿润性差,两者分离良好当电解质对炭渣的湿润性差时,两者分离良好,炭渣漂浮在电解质中,并随着熔体的流动聚积在电解槽火眼、炉帮、小头等熔体流速慢的位置(这在发生阳极效应时可明显观察到)。

电解质中的炭渣在这一状态下,对电解过程的影响不大。

因为尽管电解质中的炭渣仍然生成(阳极糊组成一定),但熔体的流动使阳极投影部分电解质中的炭渣量并不太多,所以这种情况下炭渣对电解质物理化学性质的影响很小。

并且,上插槽电解铝过程中可用这一特点控制下料量。

在青铜峡铝厂80kA上插槽电解铝系列生产中还没有实现点式下料,尽管采取了边部加工操作,下料量仍无法控制(每次下料量在80~ 160kg变化),操作中容易产生沉淀。

而当炉帮及小头存在漂浮状态的炭渣时,由于炭渣比重较小,对进入电解质中的氧化铝有承负效果,起到控制下料,减少沉淀的作用。

这是通常碳渣在电解质中呈这种状态时电解槽生产比较平稳的原因之一。

2.2 电解质对炭渣湿润性较好,两者分离差当电解质对炭渣湿润性较好时,两者分离能力差,炭渣悬浮在电解质中,与电解质混在一起分不清楚,电解质熔体发粘,由火眼喷出的电解质呈白色条状,在固体电解质的断面上可以清楚地看到灰色或灰白色的夹杂。

在此状态下(也就是所谓含炭时),炭渣不能从电解质中分离,新生成的炭渣又进入里面,电解质中的悬浮炭渣量不断增多,从而破坏电解的生产技术条件,如降低电解质的导电率、增大电解质的粘度、降低电解质流动性、使电解质发热等。

炭渣在电解质中呈这种状态时对电解生产的危害是很大的,需及时处理。

3 调节电解质中炭渣状态,改善电解生产技术条件的几点看法3.1 降低电解质与炭渣的湿润性,促进两者的分离在生产中,促进炭渣与电解质的分离是主要任务之一。

要降低电解质与炭渣的湿润性,须增大电解质与炭渣的相间张力。

增大电解质与炭渣的相间张力有降低槽温、加入添加剂两种办法。

3.1.1 降低槽温槽温对电解质表面张力的影响是很明显的。

当槽温下降(下料量有效控制,电解质的过热度变化不大)时,电解质表面张力增大,电解质与炭渣分离程度改善。

这一点可在生产过程中得到验证。

不过,由于没有实现点式下料的上插槽上料量无法准确控制,槽温过低会造成电解质发粘而无法达到预期目的,所以实际操作中单纯降低槽温是不可取的。

3.1.2 使用添加剂另一个主要方法是采用弱酸性电解质或添加能降低电解质对炭渣湿润性的物质,使炭渣漂浮起来。

使用添加剂作为改善电解质物理化学性质的一个重要途径,其使用已为大多数电解生产者所认同。

目前使用的各种添加剂,AlF3以及M gF2、CaF2等都有增大电解质-炭渣之间界面张力、同时又减少电解质-阳极本体之间界面张力的作用。

因此从添加剂的角度谋求实现电解质与炭渣的良好分离是生产的有效方法。

实际生产中,除AlF3(由于自焙槽自身因素的限制,电解质的分子比不能太低)外,综合考虑各方面的因素,MgF2是一种比较适用的添加剂(不过M gF2过量也会有增加电解质粘度,影响原铝铸造质量的压力等不利因素)。

青铜峡铝厂80kA 系列添加剂使用情况为:分子比∀∀∀2 7~2 9, LiF∀∀∀2 0%~2 7%,M gF2∀∀∀3 5%~4 5%,使用效果比较理想。

但从经济和效果两方面考虑,在生产中可不使用LiF,而将M gF2含量提高到5 0% ~5 5%理会为适宜。

3.2 注意正常生产情况下炭渣在电解槽内的循环3.2.1 及时捞出槽内过多炭渣,提高电解质的流动性在电解生产正常进行时,电解质中的炭渣是可以燃烧消耗的。

这一过程可由以下二式描述: C(炭渣)+CO2(溶解)#2CO(溶解)∃C(炭渣)+CO2(气泡)#2CO((气泡)%正常生产情况下,电解质与炭渣分离良好,这两个反应过程不受传质因素的限制,反应能顺利进行。

所以炭渣在电解槽中是可以自己消耗的。

并且一定量的炭渣可起控制下料的作用。

当碳阳极、阴极碳块的理化性能较优良时,电解质中炭渣生成量少,这种情况下的炭渣可不用处理,并可在适当的条件下添加炭渣,同时,可适当调整阳极糊的配比,以期改善阳极的导电能力(目前,青铜峡铝厂正着手试验低油比、大颗粒配比的阳极糊,结果还有待观察);反之,当碳阳极、阴极碳块的理化性能较差,电解质中炭渣生成量多,炭渣不能完全燃烧,并积累过多从而影响电解质的流动性。

这种情况下炭渣需捞出来,还可通过调整阳极糊加以改善。

292000年第6期 詹磊:铝电解质熔体中炭渣对电解生产的影响3.2.2 必要时向槽内加入以前捞出的炭渣,控制电解槽温度在生产中,从电解槽中捞出的炭渣有两方面的去向:一是当作垃圾扔掉,二是通过分离回收电解质。

青铜峡铝厂二期106kA 系列就是通过浮选法回收炭渣中的电解质的。

但在一期80kA 系列的生产实践中发现,在向一些热槽中添加炭渣能起到控制槽温改善电解过程技术条件的作用。

这是由于从电解槽中捞出的炭渣中含有大量的氟化盐成分,加入槽内的碳微粒又起到控制氧化铝下料量清亮了电解质的作用的缘故。

4 结 语∃在上插槽炼铝过程中,电解质内产生炭渣是不可避免的,但可从改善阳极糊和阴极碳块的理化性能入手,控制生成量。

%在槽内炭渣量较少时,可考虑使用低油比、大颗粒配比的阳极糊,以期改善阳极的导电性能。

&在电解质与炭渣分离良好的前提下,上插槽内存有一定量的炭渣对生产是有利的,必要时可向槽内加入炭渣,即炭渣可以循环。

∋在促进电解质与炭渣的分离方面,加入添加剂是比较有效的途径。

在考虑各种因素的条件下,Mg F 2是最好的添加剂,其含量控制在5 0%~5 5%为宜。

参考文献:(1)黄英科等.铝电解质熔液中炭渣的形成和分布及其分离措施,轻金属(J ).1994(10),23~27.(2)张创奇等.上插槽炼铝(M ).中南工业大学出版社,1998.(3)K.格罗泰姆、B.威尔奇.(邱竹贤、王家庆等译).铝电解厂技术(M ).轻金属编辑部,1997.(责任编辑 何允平)信息苑关于世界原铝生产能力的预测:1998~2022美刊∗轻金属时代(L MA )+F eb.1999年发表了 G ean Ov erseas !对世界原铝生产能力的预测。

对2022年的预测是基于2008~2022年全球经济的年平均增长率为1 75%作出的。

所有预测以1997年的数字为基准。

对2007年及2022年全球原铝生产能力预测如下表:单位:kt地区或国家 2007年2022年生产能力产 量生产能力产 量南非1190119015001000其他非洲国家88684610001000加拿大3064304738003700美国4189382252004700巴西1443144324002300委内瑞拉74074017001600其他拉丁美洲国家79378111001000中国3401318643004000印度1496141019001800中东251625164100其他亚洲国家588446700600澳大利亚/新西兰2467246731003000东欧9107801000800俄罗斯/独联体4557382951004300斯堪的枘维亚1962193923002300西欧2188195928002500总 计32390303994200039000(王祝堂摘译自L M A,Feb.1999,142)30 轻 金 属 2000年第6期。